磷酸铁锂/炭黑/碳纳米纤维柔性正极的制备及其性能

张长欢, 李纤纤, 张力冉, 李德阳, 李念武, 吴红艳

(1.北京服装学院 材料设计与工程学院, 北京 100029; 2.北京化工大学 化学工程学院, 北京 100029)

随着便携式电子产品逐渐向柔性化方向发展,作为其核心部件的电池受到了越来越多研究者的关注[1-2]。柔性电池的使用可以突破传统刚性电池的限制,使产品具备更灵活的外形设计,而柔性电极作为电池的关键材料成为研究热点之一。柔性电极主要是通过直接制备导电的柔性自支撑电极或者将活性物质负载到柔性导电材料上制备得到[3]。锂离子电池常用的正极活性材料有钴酸锂(LiCoO2)、镍酸锂(LiNiO2)、锰酸锂(LiMn2O4)、三元正极LiMnxNiyCo1-x-yO2和磷酸铁锂(LiFePO4)。由于LiCoO2价格昂贵[4],LiNiO2高温条件下稳定性差[5],因LiMn2O4和LiMnxNiyCo1-x-yO2在长时间的充放电过程中容量衰减快等因素大大地限制了其应用[6-7]。LiFePO4具有诸多优点,如价格低廉、热稳定性好、良好的电化学性能和安全性能等[8],具有很大的应用前景。

近年来,用于制备LiFePO4基柔性正极的方法较多。Hu等[9]采用干压成型方法,制备了无需黏结剂的含有多孔石墨烯的LiFePO4独立式复合正极;Lee等[10]用辊压的方式将纳米尺寸的LiFePO4活性物质黏附在导电碳布上,制备具有较高柔韧性的正极,但上述方法的活性物质与集流体之间的黏附性较差,且活性物质的负载量也不高。Fang等[11]将用LiFePO4作为活性物质制备的墨水,涂覆到可定制化的聚二甲基硅氧烷(PDMS)软模板上,制备了剪纸结构电极,其可以承受较大的变形,但是电池的组装需要精准对齐。Hu等[12]利用低成本、高效率的3D打印技术制备了一维纤维状LiFePO4柔性正极,实现了可编织性,但是其电池的组装存在一定困难,且电池能量密度也不够高。

静电纺丝是一种简单、易操作的可以连续制备具有三维网络结构纳米纤维的方法。将静电纺聚丙烯腈(PAN)纳米纤维膜,经过热处理可以得到具有较高孔隙结构的三维导电网络结构碳纳米纤维网[13-14],其具有良好的柔韧性和自支撑性,可以直接作为负极使用,或者作为正极活性物质的基底材料,无需经过涂覆工艺能够直接成膜。已有研究表明,采用静电纺丝以及对纳米纤维膜进行热处理的方法制备的LiFePO4/碳纳米纤维(CNFs)电极具有优良的电化学性能[15-16]。

由于LiFePO4/CNFs复合正极中的CNFs为半石墨化的碳,为增强材料的导电网络,增加锂离子和电子转移的通道,可以利用载流子运输更为理想的载体—碳纳米材料,通过非晶格掺杂的方式提高材料的表观导电性[17-18]。炭黑(CB)是由碳元素组成的天然半导体碳纳米材料[19],其导电性与粒径大小有关,粒径越小比表面积就越大,越能改善纤维之间的电接触,具有高导电性以及高稳定性的特点[20]。本文以CB作为提高材料导电性能的添加剂,以PAN为碳源,无水醋酸盐和磷酸(H3PO4)为LiFePO4前驱体,通过静电纺丝以及热处理的方法,制备了兼具柔韧性和自支撑性能的锂离子电池用LiFePO4/CB/CNFs正极材料。主要研究了CB质量分数对柔性正极的微观形貌、活性物质纯度、晶体结构以及电化学性能的影响,以期为柔性锂离子电池正极材料研究提供一定的理论参考。

1 实验部分

1.1 实验原料

醋酸锂(LiCOOCH3,纯度为99.95%)、醋酸亚铁(Fe(COOCH3)2,纯度为95%)、磷酸(H3PO4)、聚丙烯腈(PAN,重均分子量为150 000 g/mol),西格玛奥德里奇公司;N,N-二甲基甲酰胺(DMF,分析纯),上海润捷化学试剂有限公司;炭黑(CB,电池级)、金属锂片(Li,电池级)、CR2032型电池壳,科晶智达科技(深圳)有限公司;Celgard2400聚丙烯膜(PP,电池级),美国Celgard公司。电解液:浓度为1 mol/L六氟磷酸锂(LiPF6),溶剂为碳酸乙烯酯(EC)和碳酸二甲酯(DMC),EC与DMC的质量比为1:1,张家港市国泰华荣化工新材料有限公司。

1.2 柔性正极的制备

1.2.1 静电纺丝溶液配制

分别配制CB质量分数为0.10%、0.15%和0.20%的静电纺丝溶液,具体步骤如下。

1) 称取上述质量分数的CB,加入到DMF溶剂中,采用KQ-500DE型数控超声波清洗器超声振荡6 h以上,再用RO10型磁力搅拌器磁力搅拌2 h。

2)按照LiCOOCH3(s)+Fe(COOCH3)2(s)+H3PO4(l)+6O2↔ LiFePO4(s)+6CO2(g)+6H2O(g),计算得出锂、铁和磷酸根化学计量比为1:1:1。按照LiFePO4质量分数为8%,计算称取醋酸盐和H3PO4,加入到上述含有CB的溶液中,继续磁力搅拌。

3) 称取质量分数为8%的PAN,加入到上述混合溶液中,在60 ℃条件下用S10-3型恒温磁力搅拌器搅拌24 h,并在VORTEX3型旋涡混匀器上进行混匀,形成均匀的静电纺丝溶液。

1.2.2 LiFePO4前驱体/CB/PAN纳米纤维膜制备

将静电纺丝溶液倒入注射器中,并置于微量注射泵上,将高压电源的正极连接到注射器的针头上,负极连接到贴有离型纸的接收滚筒上,进行静电纺丝制备得到LiFePO4前驱体/CB/PAN纳米纤维膜。静电纺丝参数为:流速 1 mL/h,电压23 kV,针头到接收滚筒之间的距离15 cm。最后,将LiFePO4前驱体/CB/PAN纳米纤维膜从离型纸上取下后置于DHG-9035A型电热恒温鼓风干燥箱中干燥,去除其上的残留溶剂。

1.2.3 LiFePO4/CB/碳纳米纤维柔性正极制备

将LiFePO4前驱体/CB/PAN纳米纤维膜置于可以通入流动气体的YFK50*700/10K-26C型管式炉中进行热处理,得到LiFePO4/CB/CNFs柔性正极材料。采用的工艺条件为:在空气氛围下从室温升到280 ℃进行预氧化处理,升温速率为2 ℃/min,保温4 h;在氩气氛围下从280 ℃升到700 ℃进行炭化处理,升温速率为2 ℃/min,保温18 h;然后在氩气氛围下,自然冷却至室温。

1.3 测试与表征

1.3.1 形貌观察

采用JSM-6701F型扫描电子显微镜(SEM)观察纳米纤维膜热处理前后的微观形貌,测试时加速电压为10 kV,测试前进行喷金处理。利用数码相机拍摄柔性正极弯折前后的宏观照片。

1.3.2 碳含量测试

利用动态燃烧法,采用Vario EL III型元素分析仪(EA)测定柔性正极中的碳含量。通过氧气的辅助以及在催化剂作用下,使燃烧管内的样品在高浓度的氧和氦气流中彻底氧化分解,分解的产物通过一根被加热的还原管,此时产生气体元素,将产生的气体元素输送致热导检测器进行检测[21]。

1.3.3 纯度和晶体结构分析

采用D/max 2500型X射线衍射仪和JEM-2100F型透射电子显微镜对柔性正极的物相组成与活性材料的晶体结构进行分析。

X射线衍射测试条件:以Cu靶作为放射源,衍射角范围为10°~60°,扫描速度为5 (°)/min。透射电子显微镜和高分辨透射电子显微镜(HRTEM)测试是将样品粉末与乙醇混合制备悬浊液,将悬浊液滴到铜网上干燥后进行观察。

1.3.4 电池组装和电化学性能测试

将LiFePO4/CB/CNFs柔性正极裁剪成直径为10 mm的圆片,质量约为2.5 mg,电极片的面密度约为2.7 mg/cm2。以锂片作为对电极,隔膜为PP膜,电解液为1 mol/L的LiPF6,在Super1220/750/900型手套箱中组装CR2032(直径为20 mm,高为3.2 mm)型纽扣半电池,手套箱内充满纯度为99.99%氩气,且含氧量和含水量都低于0.000 1%,利用MSK-110型液压纽扣电池封装机进行封装。

采用CHI650型电化学工作站测试柔性正极组装的电池的电化学阻抗谱(EIS)和循环伏安曲线。EIS测试的电压为5 mV,响应频率区间范围为0.01~100 000 Hz;循环伏安测试扫描速度为0.1 mV/s,在2.5~4.2 V范围内进行测试[21]。

采用多通道 LAND/CT3001A型电池测试系统对柔性正极组装的CR2032纽扣半电池的进行恒电流充放电测试,在0.5 C 倍率下(1 C=170 mA/g)进行充放电,截止电压分别为4.2和2.5 V。

2 结果与讨论

2.1 形貌分析

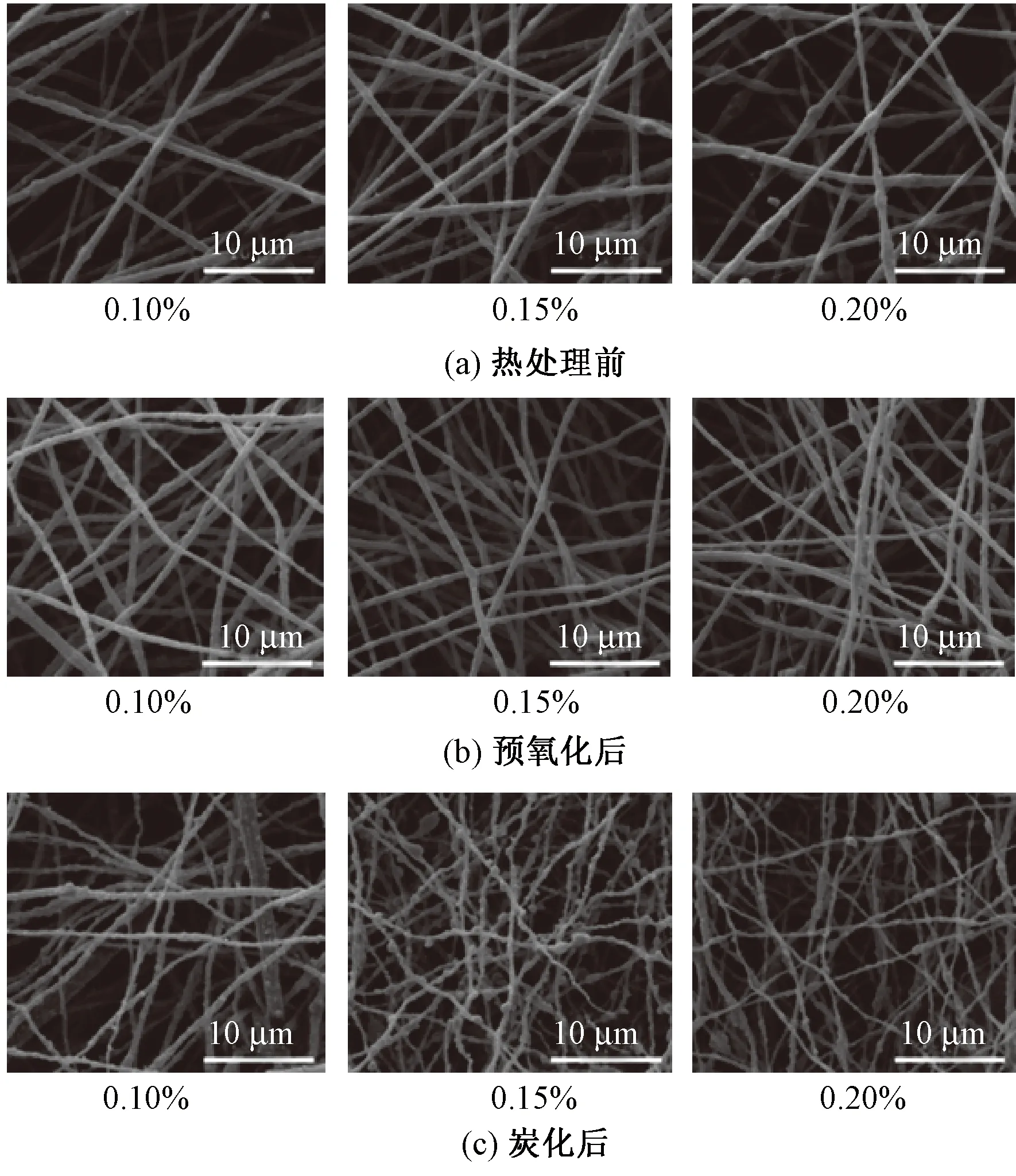

采用静电纺丝工艺制备的添加不同质量分数CB的纳米纤维膜、预氧化后的纳米纤维膜和炭化后制备的柔性正极材料的微观形貌如图1所示。LiFePO4/CB/CNFs柔性正极弯折前后的图片如图2所示。

图1 不同CB质量分数热处理前后的静电纺LiFePO4前驱体/CB/PAN纳米纤维膜SEM照片Fig.1 SEM images of electrospun LiFePO4 precursor/CB/PAN nanofiber composite film with different mass ratio of CB before and after heat treatment. (a)Before heat treatment; (b)After pro-oxidation; (c)After carbonization

图2 LiFePO4/CB/CNFs弯折前后的照片Fig.2 Photos of LiFePO4/carbon black/CNFs before (a) and after (b) bending

从图1可以看出,静电纺丝制备的不同CB质量分数的LiFePO4前驱体/CB/PAN纳米纤维膜在热处理前、预氧化后和炭化后都具有三维交联互穿的导电网络结构,且均具有较高的孔隙率。热处理后LiFePO4/CB/CNFs柔性正极中的三维交联互穿的导电网络结构有利于电导率的提高,较高的孔隙率可以促进电解质的吸收,从而提高材料的电化学性能,且由图2可以看出,制备的柔性正极材料具有较好的柔韧性。

由图1可知,随着前驱体中CB质量分数的增加,热处理前后纳米纤维膜的纤维粗细均一性有所降低,且纤维表面的粗糙程度逐渐增加。经过预氧化处理后,纳米纤维膜的纤维变细,且纤维表面的粗糙程度有所增加,再经过炭化处理后LiFePO4/CB/CNFs柔性正极中纳米纤维的直径继续变小,纤维表面也变得更加粗糙。在热处理前后纤维出现类似串珠的粗糙结构,可能是CB颗粒的团聚造成的。

纳米级CB粉末粒径越小就越容易团聚,虽然为了获得更好的导电性能,一般会将CB颗粒大小控制在一定范围之内,但依然易出现团聚现象,因此,在静电纺丝液制备过程中,首先将CB在DMF溶剂中进行超声震荡处理一段时间,以提高CB的分散均匀性,在纺丝前需要将制备好的混合溶液再在旋涡混匀器上进行混匀。

2.2 纯度和晶体结构分析

CB质量分数为0.10%、0.15%和0.20%的LiFePO4/CB/CNFs柔性正极材料的碳含量分别为15.46%、15.72%和16.02%,表明随着CB质量分数的增加,样品中碳含量呈现了增加的趋势。

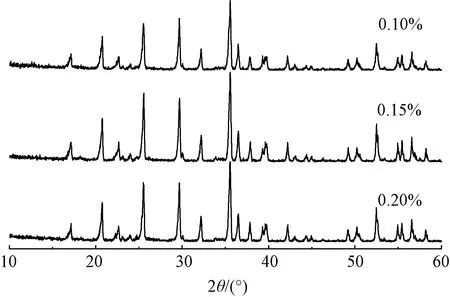

图3示出添加CB质量分数为0.10%、0.15%和0.20%的LiFePO4/CB/CNFs柔性正极的XRD图。将制备的样品的衍射峰的峰位和峰宽等信息与橄榄石结构的LiFePO4标准图谱作对比,可知衍射峰的位置是基本相同的,所制备的柔性正极的峰宽度较窄,且并未出现其他物质的衍射峰,充分说明了在热处理后生成了橄榄石结构的LiFePO4,且添加的CB未影响LiFePO4的纯度和晶体结构的正常形成。

图3 不同CB质量分数的LiFePO4/CB/CNFs柔性正极的XRD图Fig.3 XRD spectra of LiFePO4/CB/CNFs flexible cathode with different mass ratio of CB

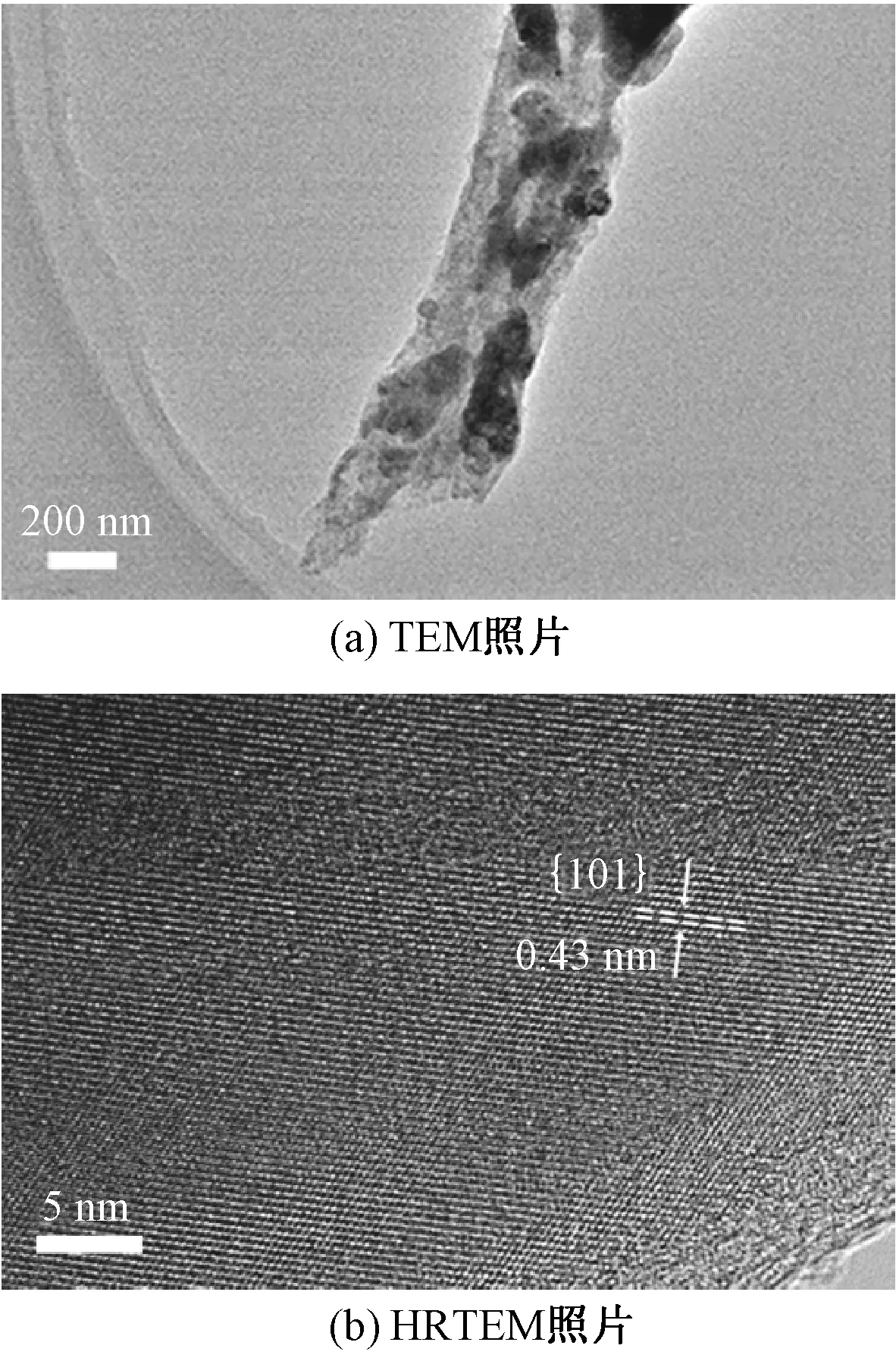

当CB质量分数为0.15%时,LiFePO4/CB/CNFs柔性正极的TEM和HRTEM照片如图4所示。可以看出,LiFePO4/CB/CNFs柔性正极是由LiFePO4活性物质、CNFs和CB三部分组成,且LiFePO4和CB在CNFs内的嵌入均匀度比较好。CNFs包覆层可在一定程度上抑制LiFePO4的过度团聚以及过度结晶。由图4(b)HRTEM照片可知,样品呈现许多清晰的晶格条纹,测得其晶面间距为0.43 nm,与空间群为Pnma的LiFePO4的标准卡(卡片号为81-1173)的{101}晶面吻合,表明样品中存在比较合理的橄榄石型晶体结构的LiFePO4,说明CB的添加并未对活性物质晶体结构的正常形成产生影响,这一测试结果与XRD测试结果吻合。

图4 LiFePO4/CB/CNFs柔性正极的TEM和HRTEM照片Fig.4 TEM (a) and HRTEM (b) images of LiFePO4/CB/CNFs flexible cathode

2.3 电化学性能分析

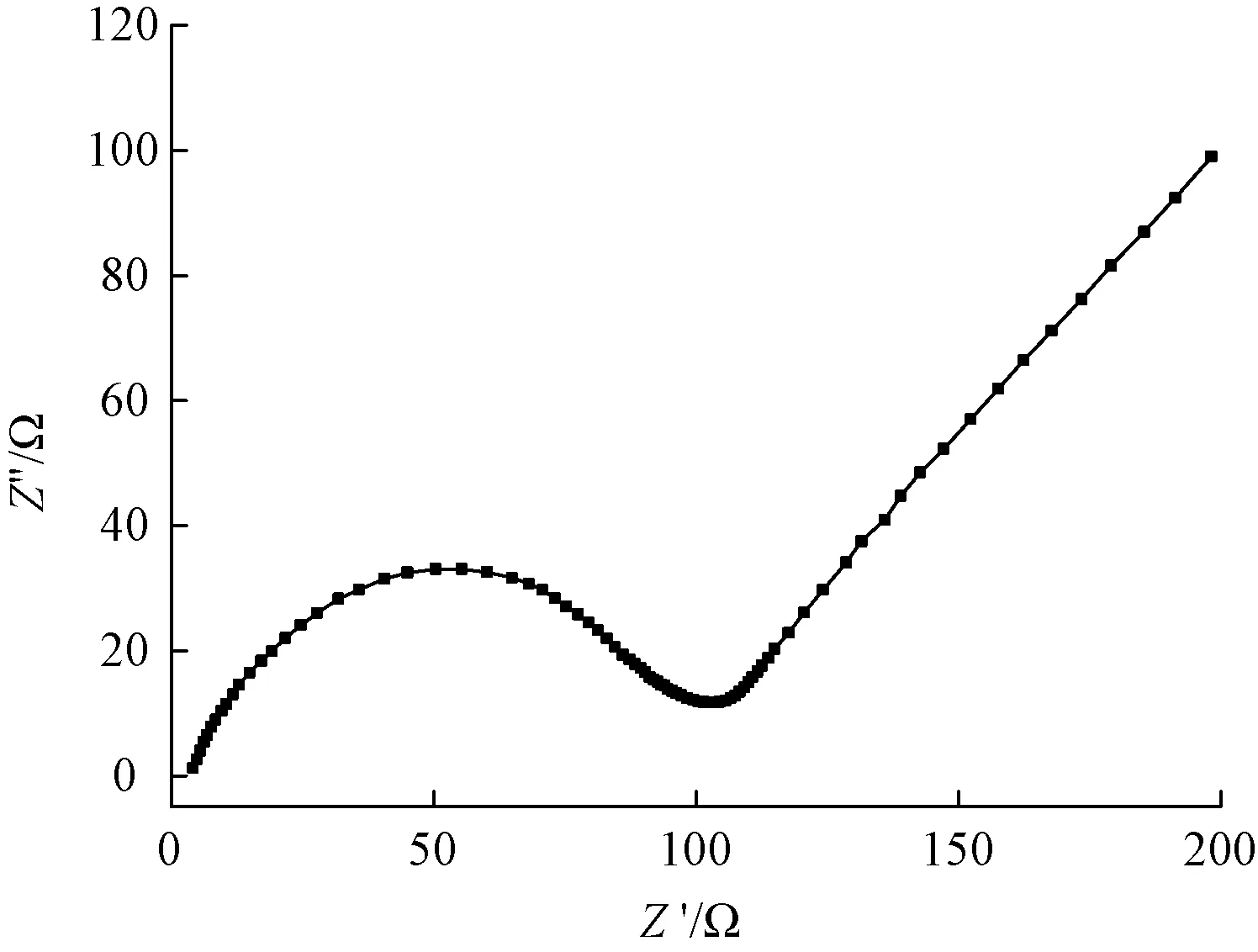

CB的加入对材料的传质过程和电子传输过程有一定影响,将CB质量分数为0.15%时LiFePO4/CB/CNFs柔性正极组装的纽扣半电池进行EIS测试,结果如图5所示。可以看出,其图谱是由高频区域的一个半圆弧和低频区域的一条斜线组成。半圆弧的半径大小为在电极表面迁出的锂离子的溶出阻抗。由图5可知,CB质量分数为0.15%时LiFePO4/CB/CNFs柔性正极材料具有相对较小的溶出阻抗,说明CB的添加有利于锂离子的快速溶出。

注:Z′,Z″分别为阻抗谱的实部和虚部。图5 LiFePO4/CB/CNFs柔性正极组装的纽扣半电池的EISFig.5 EIS of half cells assembled with LiFePO4/CB/CNFs flexible cathode

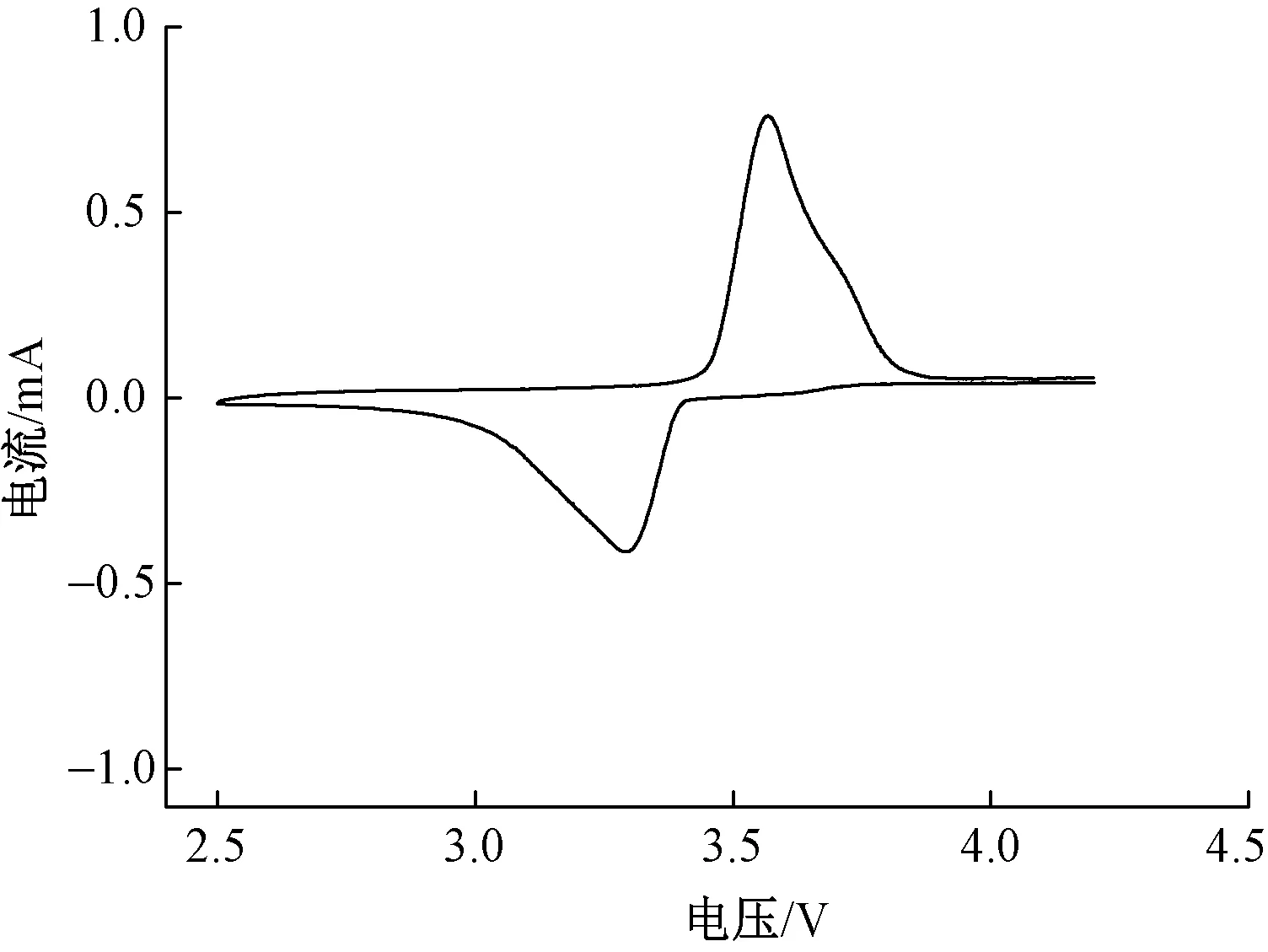

图6示出CB质量分数为0.15%时,LiFePO4/CB/CNFs柔性正极材料组装的纽扣半电池在2.5 ~ 4.2 V的循环伏安曲线。可以看出,在曲线上出现了1个氧化峰和1个还原峰,分别对应于锂离子的脱出和嵌入,表明锂离子可以顺利地脱出和嵌入,反应形成的氧化-还原峰具有相似的峰形以及较好的对称性,可见该样品表现出良好的电化学可逆性。

图6 LiFePO4/CB/CNFs柔性正极组装的纽扣半电池的循环伏安曲线Fig.6 CV curve of half cells assembled with LiFePO4/CB/CNFs flexible cathode

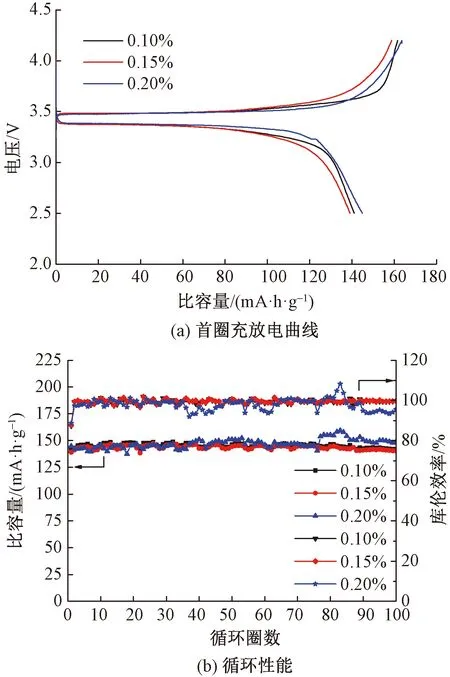

图7示出不同CB质量分数时,LiFePO4/CB/CNFs柔性正极组装的纽扣半电池在0.5 C倍率下的首圈充放电曲线和循环100圈的放电比容量和库伦效率。可以看出,当CB质量分数为0.10%时,首圈充放电比容量分别为161.6和141.1 mA·h/g,库伦效率为87.3%;当CB质量分数为0.15%时,首圈充放电比容量分别为158.8和139.1 mA·h/g,库伦效率为87.6%;质量分数增加为0.20%时,首圈充放电比容量分别为163.6和144.9 mA·h/g,库伦效率为88.6%,首圈放电比容量和库伦效率都较高;但从图7(b)可以看出,经过首圈活化以后,质量分数为0.10%和0.15%的第2圈的库伦效率分别上升到99.3%和99.4%,而质量分数为0.20%时,第2圈的库伦效率为97.4%。从图7(b)中还可以看出,不同CB质量分数的添加使得柔性正极具有不同的循环稳定性。当CB质量分数为0.10%和0.15%时,循环100圈的容量保持率较高,库伦效率呈现趋于稳定的状态,基本维持在99%左右;当质量分数为0.20%时,电池的放电比容量和库伦效率保持率都较差。在循环过程中出现容量的衰减,是由于在电化学反应过程中,电极内活性物质颗粒与液态电解质之间发生了一系列不可逆的副反应,副反应产物沉积在活性物质的表面形成固体电解质界面(SEI)膜,随着反应的逐渐进行,膜越来越厚,最终阻碍锂离子以及电子的传导[22]。

图7 不同CB质量分数时LiFePO4/CB/CNFs柔性正极组装的纽扣半电池的电化学性能曲线Fig.7 Electrochemical performance curve of half cells assembled with LiFePO4/CB/CNFs flexible cathode with different weight of CB. (a) Initial charge and discharge; (b) Cycle performance

3 结 论

本文采用静电纺丝以及热处理的方法,制备了具有较高孔隙率,兼具柔韧性和自支撑性能的三维网络结构的LiFePO4/CB/CNFs柔性正极。柔性正极材料的三维网络结构和较高孔隙率有益于电解液的浸润,CB的添加在一定程度上增加了纤维的粗糙程度以及柔性正极的碳含量,但并未在LiFePO4前驱体合成LiFePO4活性物质的过程中,对其纯度和晶体结构产生影响,CB和LiFePO4活性物质均可较均匀地嵌在CNFs基体中。

LiFePO4/CB/CNFs柔性正极具有较小的溶出电阻、良好的电化学可逆性,当CB质量分数为0.10%和0.15%时,柔性正极都具有较好的电化学性能,首圈放电比容量分别为141.1和139.1 mA·h/g,首圈库伦效率分别为87.3%和87.6%,且循环100圈的容量保持率都较高,库伦效率维持在99%左右。本文研究可为柔性电池用正极材料的研究提供一定的理论参考。