非水介质-微水体系中活性染料的水解和键合性能

邵 敏, 王丽君, 李美琪, 刘今强, 邵建中

(浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018)

近年来,新型非水介质-微水体系染色技术的开发和应用实践对于纺织染色工业的生态化革新和可持续发展已产生积极影响。然而,与之相关的染色理论研究则滞后于染色工艺技术的发展,一些非水介质-微水体系染色的特殊现象尚未得到深层次的探索和精确的表述,其内在的规律和机制也远未获得令人信服的科学解读。为了促进非水介质-微水体系染色技术的发展,有必要深化非水介质染色理论研究,多角度、多层次地研究新型非水介质对纤维和染料的结构与性能的影响,探讨新型非水介质-微水染色体系中染料的上染过程和染色性能,阐明新型非水介质-微水体系染色技术的基本原理。

活性染料的常规水浴染棉工艺通常存在染料的上染率和固着率低、需大量的中性电解质促染、污水处理负担重等问题[1-2]。为解决上述问题,我国染整研究者研究和开发了棉织物的活性染料D5(十甲基环五硅氧烷)非水介质-微水体系染色技术[3-5],该技术具有以下优点:1)活性染料的上染率和固着率高(上染率接近100%);2)无需添加中性盐促染;3)减少染色用水和环境污染[6-7]。继而有研究者研发了棉织物的活性染料LP(液体石蜡)非水介质-微水体系染色技术,取得了类似D5非水介质-微水体系染色的效果[8-10],且LP介质具有价格低廉和生态环保性好的优势[11]。D5和LP均为非极性物质,D5是环状结构化合物,环外层由10个甲基(—CH3)构成疏水层,内部是环状的硅-氧结构;LP是碳原子数为8-24的正构烷烃,除了甲基(—CH3)和亚甲基(—CH2—)外,无其他特性基团。D5和LP均为无色、无味的油性液体,与水互不相溶。以D5或LP取代活性染料水浴染色的介质水,染色过程和染色性能呈现诸多特殊性,最为突出的特点是“无盐染色”和“超高上染率”。

活性染料在染色过程中的水解行为和键合性能是决定活性染料的上染率和固着率,并最终影响染料利用率的内在原因。对于常规水浴染色中活性染料与天然纤维上的主要亲核反应基团氨基(—NH2)、醇羟基(R—OH)和酚羟基(Ar—OH)的键合性能以及相关的染料水解性能已有系统的研究报道[12-14]。在非水介质-微水体系染色技术开发和应用以来,也有研究者应用高效液相色谱(HPLC)分析技术对于非水介质-微水体系中活性染料的水解反应特点做了一定的研究[15-17],但对于非水介质-微水体系中活性染料与亲核基团的键合性能研究鲜见报道。为了探明非水介质-微水体系中活性染料对棉纤维醇羟基的键合性能及伴随的染料水解行为,本文以一氯均三嗪型活性染料C.I.活性红24和乙烯砜型活性染料C.I.活性蓝19为代表,以常规水浴为比较体系,应用HPLC分析技术,研究非水介质D5-微水和LP-微水溶液体系中活性染料的水解特性;以甲醇为纤维素醇羟基的模拟物,分析非水介质-微水的模拟反应体系中活性染料与醇羟基的键合性能以及相关的染料水解性能;结合HPLC分析法和实际染色法,进一步探讨非水介质-微水染色体系中活性染料对棉的上染特性,以阐明活性染料在非水介质-微水体系染色过程中的行为规律,诠释棉的活性染料非水介质-微水体系染色特性,并为活性染料的非水介质-微水体系染色工艺调控提供理论参考和指导。

1 实验部分

1.1 实验材料

一氯均三嗪型活性染料C.I.活性红24,泰兴锦鸡染料有限公司;乙烯砜型活性染料C.I.活性蓝19,浙江龙盛集团股份有限公司;乙酸钠、乙酸、碳酸钠、碳酸氢钠、甲醇,均为分析纯,杭州高晶精细化工有限公司;乙腈、四丁基溴化、醋酸铵,均为色谱纯,阿拉丁化学试剂有限公司;十甲基环五硅氧烷D5,工业级,江西蓝星星火有机硅有限公司;高黏度液体石蜡LP(41.0 mPa·s),试剂级,杭州高晶精细化工有限公司。

织物:机织平纹纯棉织物,经、纬密分别为580、270 根/(10 cm),面密度为120 g/m2。

1.2 样品制备

1.2.1 不同介质溶液体系中染料水解样本制备

1)水溶液体系:取已配制的特定pH值的碳酸钠-碳酸氢钠缓冲溶液100 mL/份,预热至一定温度,分别加入0.10 g和2.00 g 染料,配制成的染料水溶液(与活性染料常规水浴染色的染料浓度相近,以下称常规水浴)和20 g/L的染料水溶液(与非水介质-微水体系染浴中染料与水的比例相近,以下称高浓度水浴),置入恒温水浴锅振荡加热,间隔一定时间取5 mL,立即用pH值为4的冷乙酸-乙酸钠缓冲溶液中和,定容至25 mL,取样1 mL,用针式过滤器(孔径为0.45 μm,直径为13 mm)过滤,HPLC分析。

2)非水介质-微水溶液体系:取特定pH值的碳酸钠-碳酸氢钠缓冲溶液5 mL,加入0.10 g染料,再加入95 mL已加热至一定温度的非水介质(D5或LP),超声波分散均匀,置入恒温水浴锅振荡加热,间隔一定时间取5 mL,立即用pH值为4的冷乙酸-乙酸钠缓冲溶液中和,定容至25 mL,静置后取样本中的水相溶液1 mL,用针式过滤器(规格同上)过滤,HPLC分析。

1.2.2 不同介质中模拟反应体系的样本制备

模拟反应体系的设计思路和依据:用甲醇模拟纤维素上的醇羟基与活性染料进行反应[18-19]。纤维素大分子上醇羟基的含量约为20 mol/kg,故用4 mL甲醇(约0.1 mol)模拟5 g棉织物(约含醇羟基0.1 mol)。假定按常规染色,浴比为1:20,染料用量为2% (o.w.f),计算可知需染料0.10 g,介质100 mL。

1) 水介质模拟反应体系:取0.10 g染料,加入4 mL甲醇,再加入已预热的碳酸钠-碳酸氢钠缓冲溶液100 mL,混合均匀,置入恒温水浴锅振荡加热,余下操作步骤同1.2.1节。

2) 非水介质-微水溶液模拟反应体系:取0.10 g染料和4 mL甲醇加入到5 mL的碳酸钠-碳酸氢钠缓冲溶液中,再加入95 mL已加热至一定温度的非水介质(D5或LP),超声波分散均匀,置入恒温水浴锅振荡加热,余下操作步骤同1.2.1节。

1.2.3 不同介质染色体系中染料水解样本制备

1) 常规水浴染色:取特定pH值的碳酸钠-碳酸氢钠缓冲溶液100 mL加入到染杯中,加热至一定温度后加入0.10 g染料,快速搅拌均匀后立即加入5 g织物,在实验设计的温度下恒温染色60 min,取出织物,清水洗净织物浮色,合并染色残液和水洗液,用酸中和,1 000 mL容量瓶定容后取样1 mL,过滤,HPLC分析。

2) 非水介质-微水体系染色:取特定pH值的碳酸钠-碳酸氢钠缓冲溶液5 mL,加入0.10 g染料,再加入95 mL已加热至一定温度的非水介质(D5或LP),超声波分散,加入5 g织物,在实验设计的温度下恒温染色60 min,取出织物,清水洗净织物浮色,合并染色残液和水洗液,用酸中和,500 mL容量瓶定容,静置后取体系中的水相溶液1 mL,过滤,HPLC分析。

1.3 HPLC分析

1.3.1 HPLC 分析条件

高效液相色谱仪:Agilent1260,美国安捷伦公司;色谱柱:Agilent Eclipse TC-C18(4.6 mm×150 mm,5 μm);流动相:A为乙腈,B为离子对缓冲溶液(四丁基溴化胺2 mmol/L,醋酸胺0.05 mol/L),梯度淋洗体系见表1;流速为1 mL/min;进样量为20 μL;柱温为30 ℃;检测波长为各染料可见光区的最大吸收波长(λmax)(其中C.I.活性红24的λmax为 535 nm;C.I.活性蓝19 的λmax为 591 nm);检测灵敏度为0.04 AUFS。

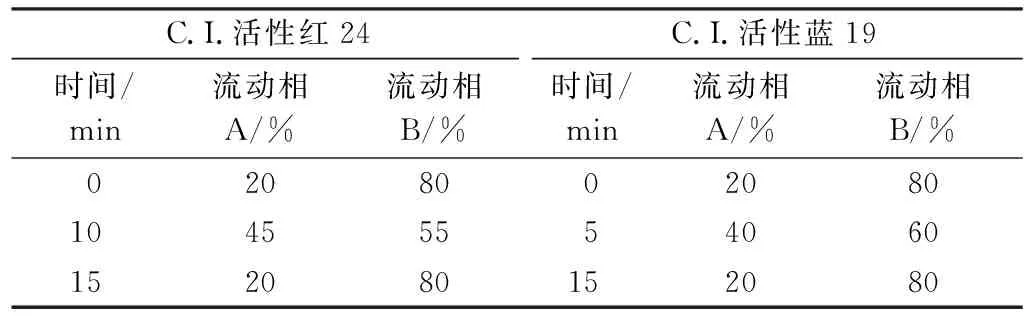

表1 C.I.活性红24和 C.I.活性蓝19的梯度淋洗体系Tab.1 Gradient leaching system of C.I. Reactive Red 24 & C.I. Reactive Blue 19

1.3.2 HPLC图谱处理

本文HPLC分析的每一样品中各有色组分均为同一染料的未水解染料、水解染料、醇解染料等,由于各有色组分的发色体系(染料母体)结构相同,在可见光波段的响应值基本相同,故采用峰面积归一法进行定量分析[20-21]。按式(1)计算不同介质溶液中水解染料百分率(H1);按式(2)、(3)分别计算染料与醇羟基模拟反应体系中染料醇解百分率(Ra)和水解百分率(H2);按式(4)计算染色残液中水解染料百分率(Hr)。

(1)

式中:AD、AD-OH、AD-O-D和AD-OCH3分别为水解溶液体系和模拟反应体系中的未水解染料(D)、水解染料(D—OH)、水解染料醚型物(D—O—D)和醇解染料(D—OR)的HPLC峰面积;(AD)r、(AD-OH)r和 (AD-O-D)r分别为染色残液中的未水解染料(D)、水解染料(D—OH)和水解产物醚型物(D—OH)的HPLC峰面积。乙烯砜型活性染料的水解产物在一定条件下会进一步与染料反应生成水解染料醚型物[24],一氯均三嗪型活性染料则不然。

1.4 上染率和水解率的测定和计算

应用Lambda35型紫外-可见光分光光度仪(美国PE公司)测试染色前后染液的吸光度,并按式(5)和(6)分别计算染料的上染百分率(E)和水解百分率(H)[22]。

(5)

H=Hr×(1-E)×100%

(6)

式中:A0为初始染液的吸光度;A1为染色后残液的吸光度。若稀释倍数不同,需进行折算。

2 结果与讨论

2.1 非水介质-微水溶液中活性染料的水解

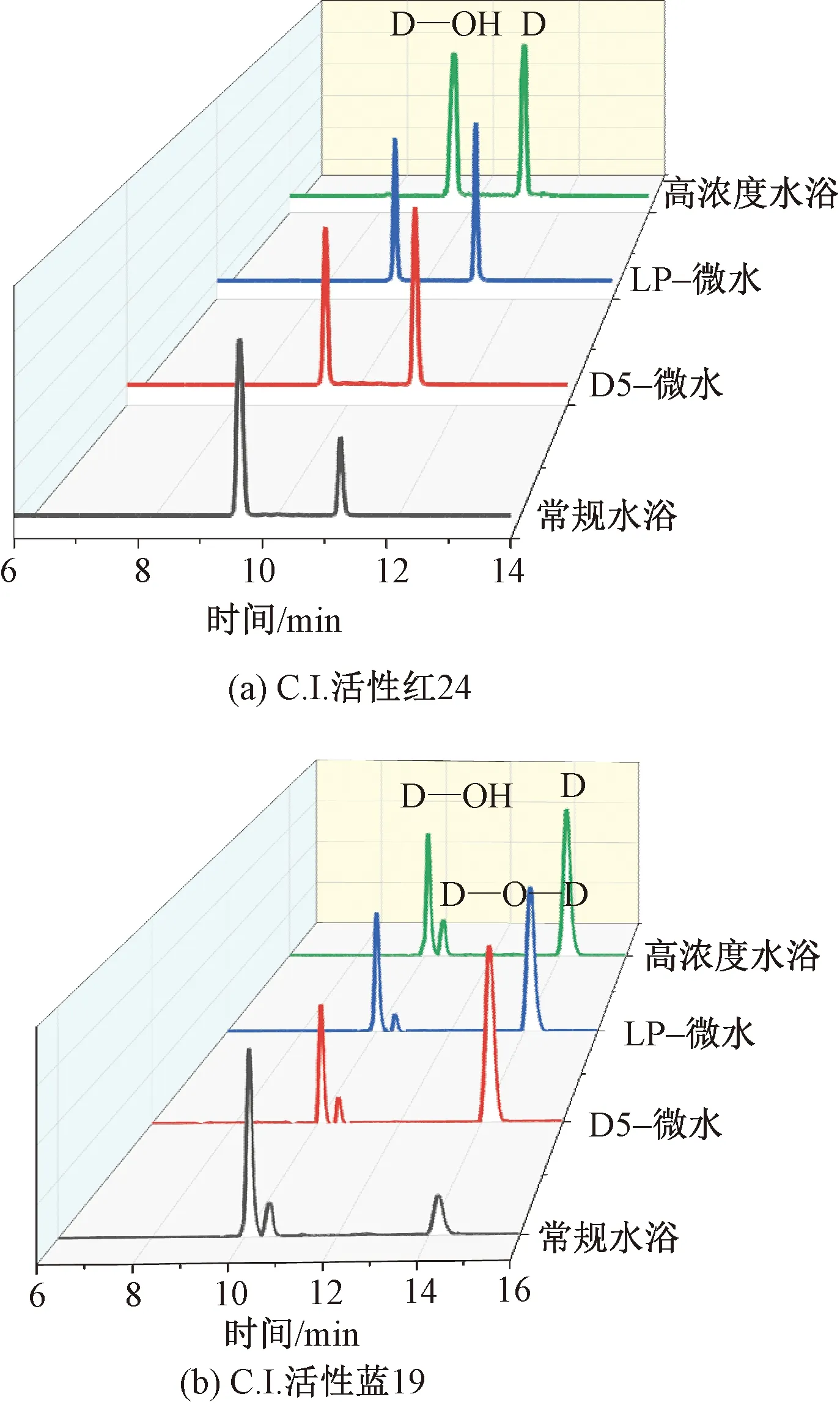

图1为染料在不同介质中水解60 min样本的HPLC色谱图。其中C.I.活性红24的水解条件为70 ℃和 pH=11,C.I.活性蓝19的水解条件为70 ℃和pH=10。图1中,D为未水解染料,D—OH为水解染料,D—O—D则为乙烯砜型染料水解时生成的水解产物醚型物[23],指认这些峰的基本原理是反相高效液相色谱的出峰规律[24],极性强的水解染料(D—OH)先出峰,极性弱的未水解染料(D)后出峰,水解产物醚型物(D—O—D)的极性和出峰时间则介于上述二者之间。

图1 不同介质中活性染料水解样本的典型HPLC谱图Fig.1 HPLC representative chromatograms of reactive dyes in various medium systems. (a)C.I. Reactive Red 24; (b) C.I. Reactive Blue 19

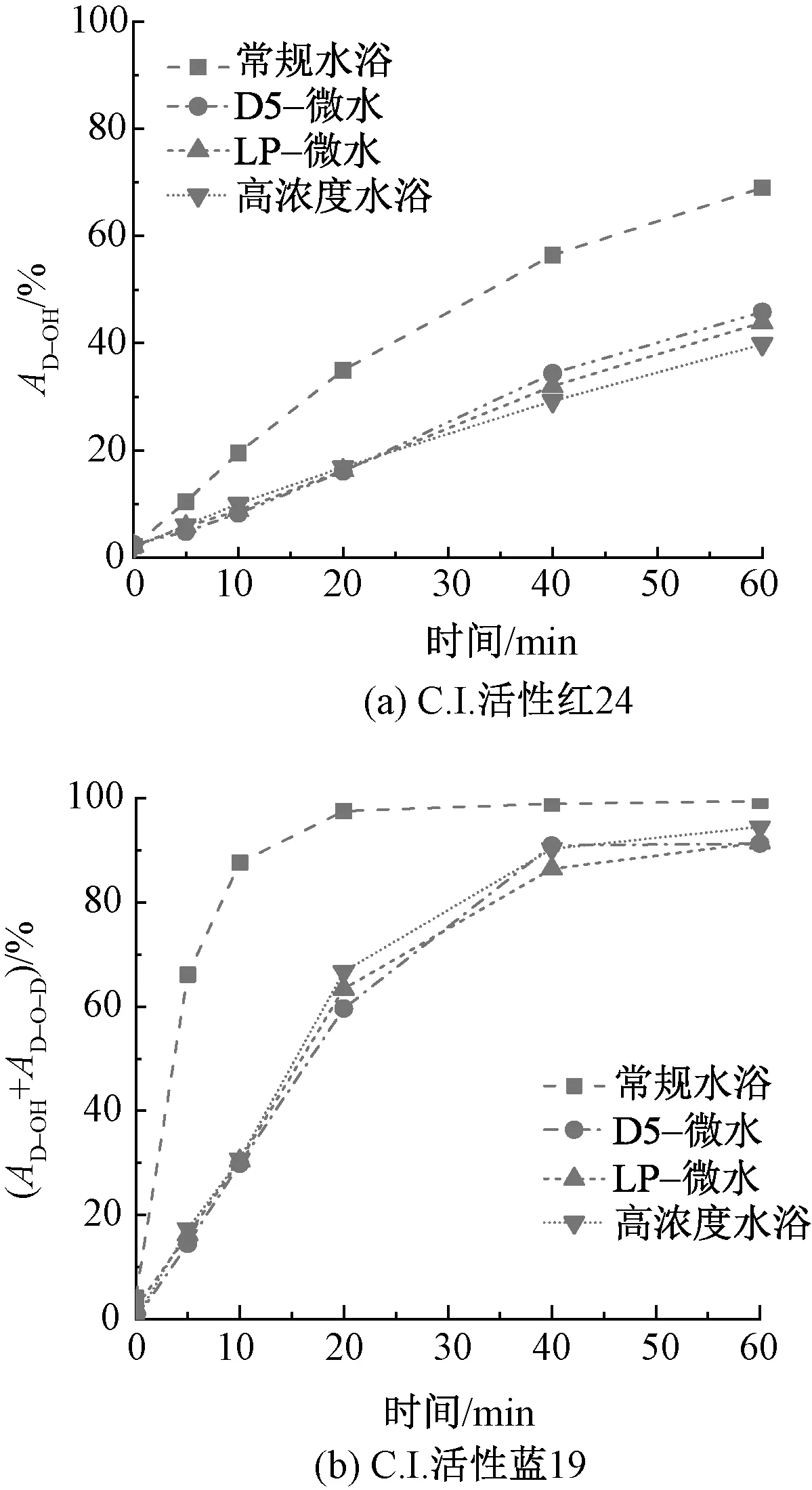

以HPLC峰面积百分比作为各组分的定量依据,计算得到C.I.活性红24和C.I活性蓝19在不同介质体系中的水解染料(AD-OH+ AD-O-D)峰面积百分比随时间的变化,如图2所示。其中水解条件为70 ℃,pH=11。由于水解染料的峰面积百分比等价于染料的水解百分率H1,因此,C.I.活性红24和C.I.活性蓝19在D5-微水体系和LP-微水体系中的水解百分率H1随时间的变化与高浓度水浴中的状况基本一致,且相对于常规水浴中的变化明显趋缓。值得一提的是,在本实验的设计中,非水介质-微水体系中染料与水的相对浓度和高浓度水浴中的染料浓度相同,均远高于常规水浴中的染料浓度(高20倍),故上述结果表明,在70 ℃和pH值为11的水解条件下,活性染料的水解主要取决于染料与水的相对浓度,非水介质D5或LP本身对活性染料的水解并无直接的相关性。

图2 不同介质中水解染料峰面积百分比随时间的变化Fig.2 Peak area percentage of Hydrolyzed reactive dyes vs hydrolysis time in various medium systems.(a)C.I. Reactive Red 24; (b) C.I. Reactive Blue 19

图3示出不同介质中活性染料在不同条件下水解60 min时的水解染料百分率。可以看出,无论是在水溶液中还是在非水介质-微水体系中,pH值和温度对活性染料的水解影响均很显著;在较低的pH值和温度条件下,活性染料在非水介质-微水体系和高浓度水浴中的水解百分率明显低于在常规水浴中,这与图2的结果相吻合,表明在较温和的条件下,活性染料的水解主要取决于染料与水的相对浓度,水量较少,染料水解也相应较少;然而,在高pH和高温度条件下水解60 min后,不同体系中活性染料水解百分率的差别缩小,显然,这是由于在高温、高pH值和长时间作用下,不同介质体系中的活性染料都近乎100%水解,差异也就不明显。进一步比较可知,在相同的pH和温度条件下,乙烯砜型活性染料C.I.活性蓝19比一氯均三嗪型活性染料C.I.活性红24有更高的水解百分率,这与乙烯砜型染料的反应活性较高相一致。

图3 不同介质体系中活性染料在不同条件下的水解百分率Fig.3 Percentage of hydrolyzed reactive dyes in various medium systems under various hydrolysis conditions. (a)C.I. Reactive Red 24; (b)C.I. Reactive Blue 19

2.2 模拟反应体系中活性染料的醇解和水解

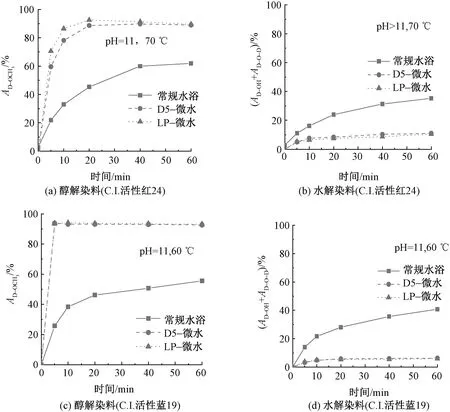

用甲醇模拟纤维素纤维上的醇羟基,研究非水介质体系中活性染料与甲醇在不同温度和pH条件下的反应,并与水介质体系中的模拟反应相比较,应用HPLC分析手段对反应后的醇解产物(下称醇解染料)和水解染料进行分离检测,并按1.3.2节中的式(2)和(3)定量计算染料在不同介质体系中的醇解百分率(Ra)和水解百分率(H2)。图4 反映了不同介质体系中活性染料的醇解和水解百分率差异。

图4 不同介质体系中活性染料的醇解和水解百分率Fig.4 Percentages of alcoholized dyes and hydrolyzed dyes of reactive dyes in various medium systems.(a)Alcoholized dyes of C.I. Reactive Red 24;(b)Hydrolyzed dyes of C.I. Reactive Red 24;(c)Alcoholized dyes of C.I. Reactive Blue 19;(d)Hydrolyzed dyes of C.I. Reactive Blue 19

如图4所示,与常规水浴相比,非水介质-微水体系中染料与甲醇的反应非常迅速,同时产生的水解染料百分率远远低于常规水浴。这也与非水介质-微水体系中染料和甲醇的浓度均远高于常规水浴中的染料和甲醇浓度密切相关。在实际染色中,染料浓度指的是相对于纤维重(o.w.f)浓度。相应地,在模拟反应中,染料浓度是相对于甲醇重(o.w.m)浓度,因而在该组实验设计中常规水浴中和非水介质-微水浴中投入的甲醇量和染料绝对量都相同。由于活性染料溶于水而不溶于非水介质,甲醇在非水介质和水之间的分配也是在水中占绝对优势,因而在非水介质-微水体系中,活性染料和甲醇都是溶解在微量水中,构成高浓度的染料和甲醇水溶液。虽然体系中大量非水介质的存在,以及机械振荡的作用,使高浓度的“染料-水-甲醇”溶液由常规水浴的整体形式转变为分散在非水介质中的高浓度液滴形式(见图5),但是在小液滴内部(可看作是微小反应浴)高浓度的染料和甲醇分子之间的碰撞和反应概率比常规水浴中低浓度染料和甲醇分子之间的反应概率要大得多,以致在模拟反应的前20 min内,染料的醇解反应速率和醇解反应百分率均远远高于在常规水浴中,相应地,染料的水解反应速率和水解百分率则远低于常规水浴。在模拟反应20 min后,在非水介质-微水体系中,醇解百分率略有下降(见图4(a)和(c)中的D5-微水和LP-微水曲线),这可能与断键相关[25]。在模拟反应60 min后,非水介质-微水体系中的醇解染料百分率远高于常规水浴,而水解染料百分率则远低于常规水浴。

图5 不同介质的模拟反应体系示意图Fig.5 Schematic diagrams of simulated reaction systems.(a)Conventional water bath;(b)Non-aqueous medium with minimal system

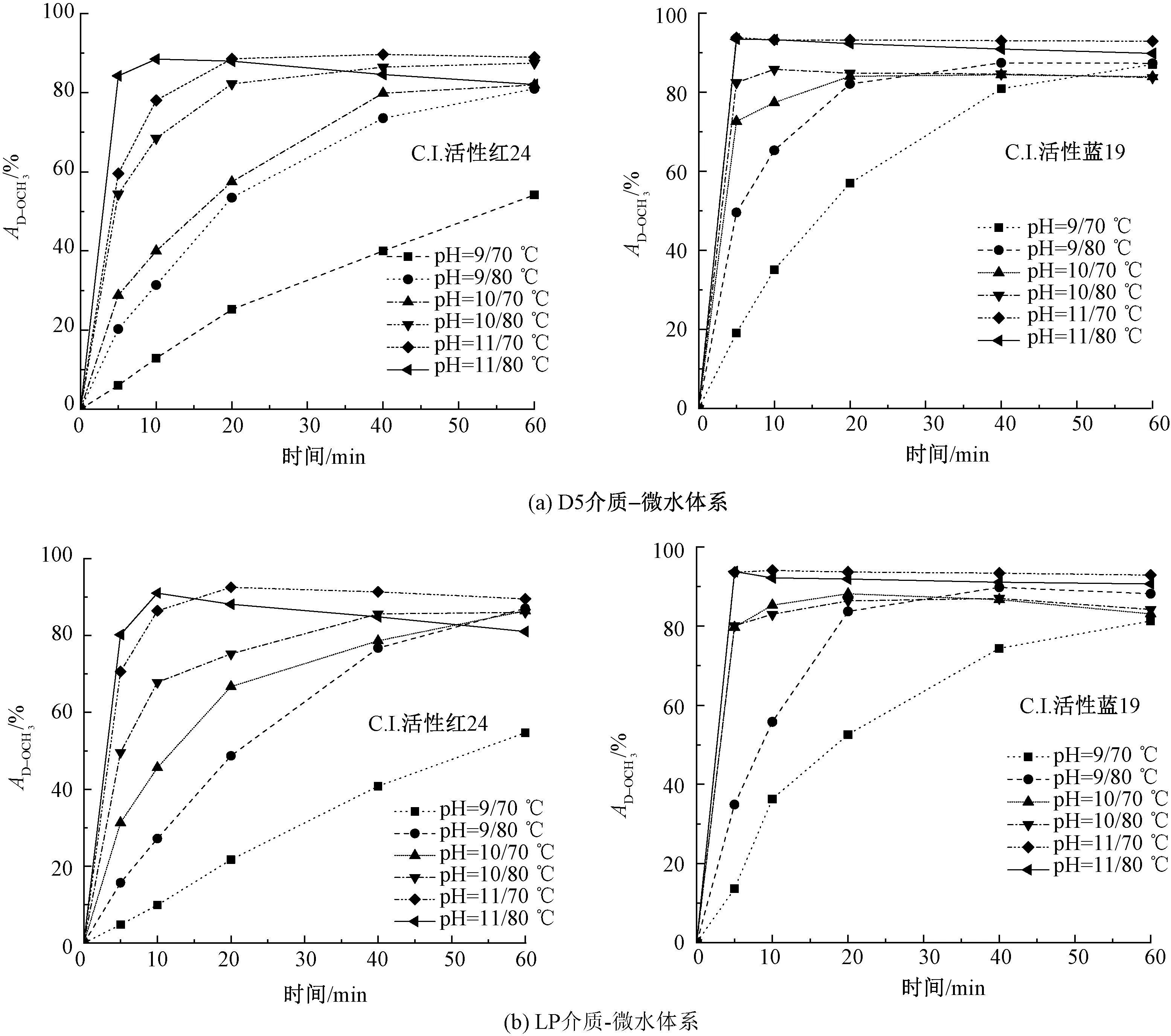

图6示出非水介质-微水模拟反应体系中活性染料在不同温度和pH值条件下与甲醇反应得到的醇解染料百分率随反应时间的变化曲线。

图6 非水介质-微水模拟反应体系中在不同条件下的醇解染料百分率Fig.6 Percentages of alcoholyzed dyes in non-aqueous medium with minimal water system under various conditions.(a) D5 medium with minimal water; (b) LP medium with minimal water

如图6(a)和(b)所示,在D5非水介质-微水模拟反应体系中,活性染料在70 ℃和pH=9条件下的醇解速率相对较慢,随着pH或温度提高,活性染料的醇解速率明显增加,在80 ℃和pH=11的条件下反应5~10 min,C.I.活性红24和C.I.活性蓝19的醇解百分率均达到90%左右,之后醇解百分率略呈下降趋势,意味着醇解产物在高温和高pH值条件下发生断键反应。由图6 (c) 和 (d) 则可见,在LP非水介质-微水体系中活性染料与甲醇的模拟反应趋势和性质与在D5非水介质-微水体系中基本一致。

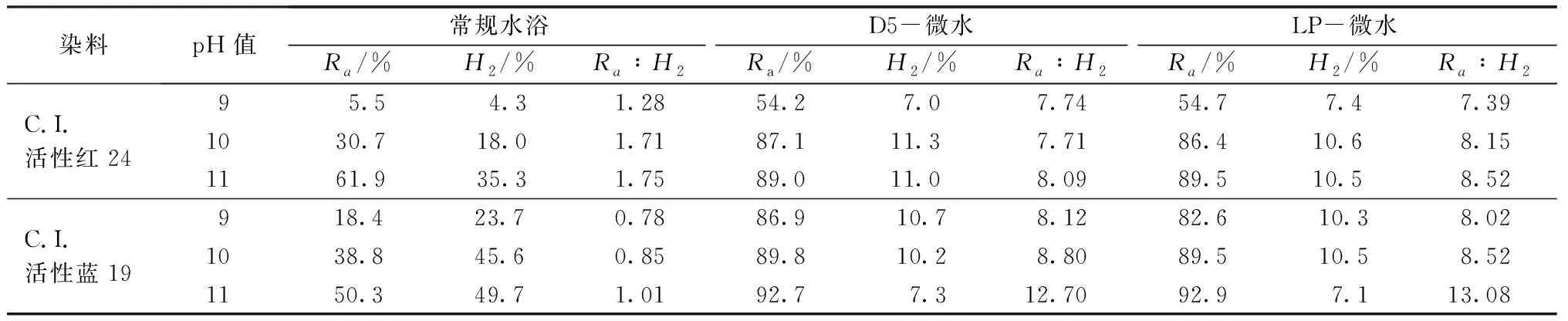

表2、3分别示出在相同温度(70 ℃)不同pH值条件下和相同pH值(pH=11)不同温度条件下活性染料在不同介质体系中反应60 min时的醇解率和水解率。由表2可见,在70 ℃的条件下,提高pH值有利于提高染料的醇解百分率;在常规水浴中,随着pH值增加,活性染料的水解百分率大幅度增加,而在非水介质-微水体系中,活性染料的醇解百分率很高,pH值提高对活性染料水解百分率的影响相对很小。究其原因,这是因为活性染料的醇解反应和水解反应均为亲核竞争反应[26],随着pH值增加,亲核基团RO-和HO-浓度增加,总反应速率增加,但在不同的介质体系中,二者的增加程度不同。在常规水浴中,醇解反应速率和水解反应速率同步增加,而在非水介质-微水反应体系中,高浓度的染料和甲醇水溶液以微小液滴的形式分散在非水介质中,在“染料-水-甲醇”小液滴中,染料(D)的浓度以及醇解反应的亲核基团(RO-)的浓度远远高于常规水浴,且随着pH值的增加,RO-基团浓度进一步增加,而水解反应的亲核基团(HO-)量则较常规水浴要少,随pH值的增加,增加的量也相对较小,因而在竞争反应中染料的醇解反应占优势。表3则显示在pH值为11的前提下,随反应温度的提高,活性染料与甲醇反应的醇解百分率显著降低,同时水解百分率则显著增加,故醇解百分率与水解百分率之比减小,且非水介质-微水体系中的减小幅度较常规水浴更为显著。这一结果表明,提高温度不利于活性染料的醇解反应,尤其对于非水介质-微水体系更为不利。以上模拟反应结果对于实际染色工艺调控的启示是,在非水介质-微水体系染色中,选择相对较高的pH值和较低的温度条件有利于活性染料与纤维素醇羟基之间的成键反应,而抑制活性染料的水解反应。

表2 不同pH条件下活性染料在不同介质体系中的醇解百分率和水解百分率Tab.2 Percentages of the alcoholyzed dyes and hydrolyzed dyes in various medium systems at various pH value

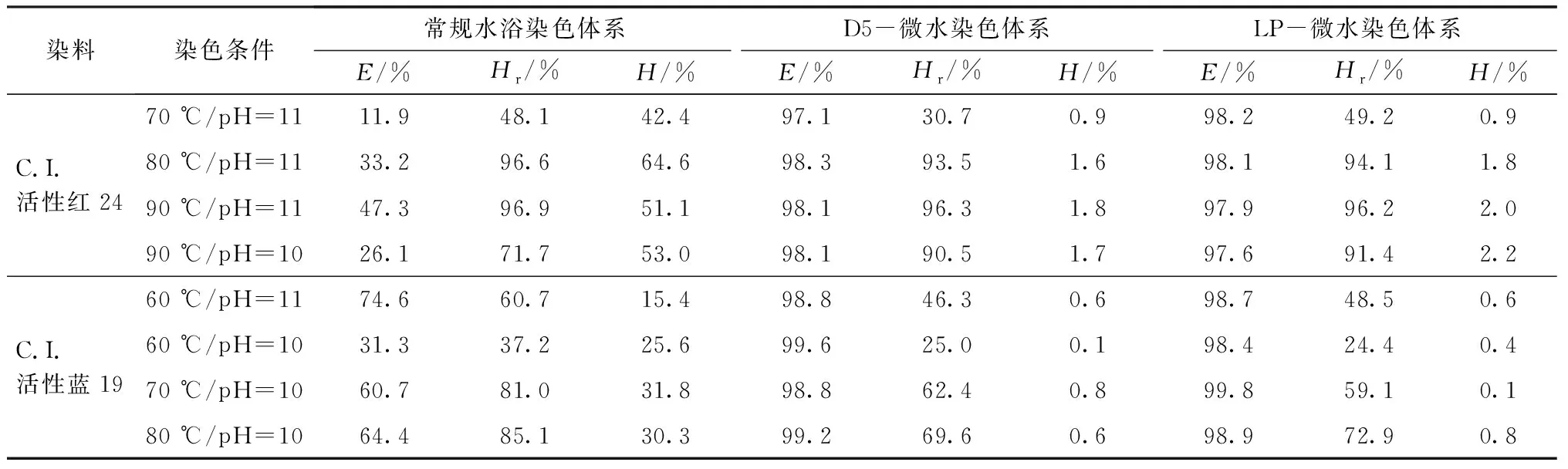

2.3 染色体系中活性染料的上染和水解

按1∶20浴比和染料用量2%(o.w.f)的条件,在不同的介质体系中对棉织物进行染色,测定和计算上染率(见式(5))及染色残液中的染料水解率(式(4)),并进一步计算染料的总水解率(见式(6))。表4列出了不同温度和pH值条件下活性染料在非水介质-微水染色体系和常规水浴染色体系中染棉的上染率(E)、残液中的水解染料百分率(Hr)和染料的总水解率(H)。如表4所示,在常规水浴染色体系中,一氯均三嗪型活性染料C.I.活性红24在pH=10~11、70~90 ℃染色条件下,染料的水解率高达42%~65%,乙烯砜型活性染料C.I.活性蓝19在pH=10 ~ 11、60 ~ 80 ℃染色条件下染料的水解率达15% ~ 32%,而在LP或D5非水介质-微水染色体系中,这两只染料的水解率均低于2.2%,且pH值和温度对染料水解率的影响很小。究其原因,从表4结合表3显然可知,在非水介质-微水染色体系中,活性染料具有超高的上染率(均高于97%),且固着率(对应于模拟反应中的醇解率)也远高于常规水浴。活性染料的水解和固着是竞争反应,非水介质-微水染色体系中活性染料的上染率和固着率的大幅度提高,必然抑制水解反应的发生。同时,2.1节和2.2节也已表明,非水介质-微水染色体系中超低的水量本身也是导致染料水解率低的直接原因。

表4 活性染料在不同介质体系中的上染率和水解率Tab.4 Exhaustion and hydrolysis percentages of reactive dyes in various medium systems

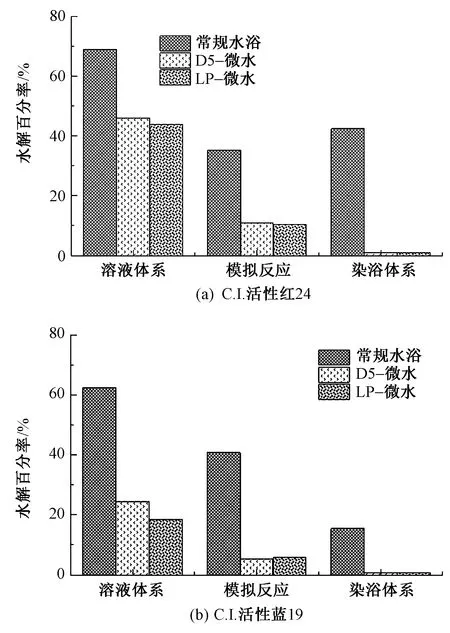

图7比较了pH值为11时活性染料在不同介质的溶液体系、甲醇模拟反应体系和棉织物染色体系中的水解率,其中C.I.活性红24和C.I.活性蓝19的温度条件分别为70和60 ℃。

图7 活性染料在不同介质溶液体系、甲醇模拟反应体系和棉织物染色体系中的水解率比较Fig.7 Comparison of the hydrolyzed dye percentages among solution system, methanol simulated reaction system, and cotton dyeing system with various medium systems. (a) C.I. Reactive Red 24 ; (b) C.I. Reactive Blue 19

可以看出,无论是在水浴中还是在非水介质-微水浴中,活性染料在甲醇模拟反应体系和棉织物染色体系中的水解百分率都显著低于溶液体系,尤其是在非水介质-微水染色体系中,2种染料的水解百分率均接近于零。如前所述,这是由于染料与醇羟基的反应和与水分子的反应是竞争反应,染料在模拟反应体系中与甲醇发生键合反应,或者染料在染色体系中与棉纤维发生固着反应,都导致与水分子发生的水解反应相应减少。在模拟反应体系中,“染料-水-甲醇”三者处于均相体系中,这既有利于染料分子与甲醇分子的碰撞与反应,也有利于染料分子与水分子的碰撞与反应;在实际染色体系中,固态的纤维/织物与水相中的染料分子处于非均相体系中,在非水介质-微水染浴中,非极性的D5或LP与水的互不相容性推动(排斥)染料微滴迅速向亲水性纤维表面转移,使染料分子迅速富集在纤维上,形成更高浓度的染料-醇羟基反应微环境,以致染料的水解反应更处于绝对劣势。究其深层次原因,如本文作者课题组的前期研究[27]中通过计算所阐明的,从染色热力学的角度分析,在非水介质-微水染色体系中,疏水性的介质与高浓度染料微滴间的高界面能使染料在染液中的化学位提高,染色亲和力增大,以致染料分子舍弃染液而上染纤维的倾向显著增加,宏观表现为染料的快速上染和反应固着,水解染料显著减少。

3 结 论

1)在非水介质-微水溶液体系中,活性染料的水解率主要取决于染料与水的相对浓度、pH值和温度,非水介质(D5和LP)对活性染料在溶液中的水解并无直接的正面和负面影响;相同的pH值和温度条件下,乙烯砜型活性染料在水溶液体系和非水介质-微水体系中的水解率高于一氯均三嗪型活性染料的水解率。

2)在非水介质-微水的甲醇模拟反应体系中,活性染料与醇羟基快速发生键合反应,醇解百分率显著高于常规水浴体系;提高pH值可同时促进活性染料醇解反应速度和水解反应速度,且醇解率与水解率之比有所提高,而提高温度则会导致染料醇解率与水解率之比明显下降,由此启迪得出,对于非水介质-微水体系染色工艺的调控,应采取较高pH值和较低温度条件的策略,以利于活性染料与棉纤维醇羟基的成键反应,遏制活性染料的水解反应。

3)非水介质-微水染色体系中,在较宽的pH值和温度范围内,活性染料对棉具有超高的上染率,且在较低的温度条件下就具有与纤维素醇羟基的强键合能力,有利于染料的低温固着和减少染色过程的碳排放。