直流式旋风分离器参数优化仿真与试验

王 超, 于光临, 甘新海, 闫周易, 赵磊霆

(新乡航空工业(集团)有限公司, 河南新乡 453049)

引言

直流式旋风分离器安装在飞机环控系统入口,用于过滤发动机引气中的固体颗粒,向环控系统提供洁净空气,改善环控系统的工作条件。旋风分离器主要包括进风口、旋流叶片、集尘装置、出风口等,因其具有结构简单、寿命长、可靠性高、免维护等优点,在20 μm及以上除尘领域得到广泛应用[1-2]。

流阻和分离效率是旋风分离器核心性能指标[3-4],旋风分离器内部流动属于三维多相紊流流动,理论计算研究难度大[5],随着数值仿真技术发展,阮飞等[6-9]采用数值模拟的方法研究传统直立式旋风分离器结构参数、安装方式、入口流速等对分离器性能的影响。王彤等[10-11]采用数值模拟的方法研究惯性粒子分离器流动特性,并利用粒子成像测速技术(PIV)对惯性粒子分离器内部流动进行研究。栾一刚等[12-13]采用数值模拟与实验对比的方式对轴流旋风分离器性能进行研究,验证轴流旋风分离器仿真与试验阻力特性曲线吻合良好,数值方法可行、可靠。满晓伟等[14-15]对新型直流式旋风分离器叶片偏转角、分离段长度、入口内径、出口角等结构参数对产品性能的影响进行研究,但研究方法均为多方案对比,未引入多参数优化技术。直流式旋风分离器结构简单但内部流动复杂,分离效率影响参数众多,基于优化技术开展参数间耦合分析非常必要,目前该领域的优化仿真及试验研究均在进一步深入。

本研究利用Fluent软件对我单位某型号直流式旋风分离器性能进行仿真计算,基于产品需求采用Optislang优化软件对产品性能进行参数优化分析,通过结构参数匹配使得产品顺利通过试验,为该领域的研究及我单位后续生产提供参考。

1 旋风分离器设计

旋风分离器结构如图1所示,每个叶片厚度2 mm,螺旋面螺距24 mm。混有粉尘颗粒的气体轴向进入产品,经旋流叶片诱导旋转,在离心力作用下由于介质存在密度差使得灰尘从出尘口排出,洁净空气从出气口流入环控系统。

图1 旋风分离器结构图Fig.1 Structure of cyclone separator

旋风分离器采用4导流叶片纯机械设计,外廓尺寸为129 mm×70 mm×61 mm,进、出口采用快卸卡箍连接,产品性能参数见表1。

2 旋风分离器数值模拟

2.1 粉尘粒径分布研究

试验用粉选用粗粒型亚利桑那试验粉,其粉尘粒径分布满足ISO 12103-A4(见表2),采用罗辛-拉姆特分布函数对其粒径分布进行拟合。

表1 产品设计参数Tab.1 Design parameters of cyclone separtor

表2 粉尘粒径与质量分数分布表Tab.2 Dust particle size and mass fraction distribution

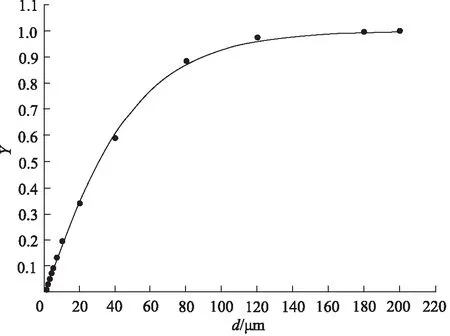

罗辛拉姆特分布函数:

Y=1-e-(d/dm)n

(1)

式中,Y—— 质量负累积率

n—— 分布指数

dm—— 平均粒径

粉尘粒径拟合曲线如图2所示,得到A4粉最小粒径1 μm,最大粒径200 μm,平均粒径42.27 μm,分粒径分布布指数为1.126。

2.2 仿真模型

选用RNGk-e湍流模型对旋风分离器湍流流动进行模拟,采用离散相模型(Discrete Phase Model,DPM)对粉尘运动轨迹及受力进行模拟,粉尘受力平衡方程为:

(2)

式中,v—— 粉尘运动速度

ρ—— 空气密度

ρp—— 粉尘密度

FD—— 曳力

Fx—— 附加力

图2 粉尘粒径拟合曲线Fig.2 Particle diameter fiting curve

仿真计算仅考虑曳力和重力,空气密度选用理想气体模型,黏度计算选用萨瑟兰模型,压力-速度耦合选择SIMPLE算法,对流项采用二阶迎风离散格式。

2.3 仿真结果分析

1) 基础流场仿真

对直流式旋风分离器基础流场仿真,获取产品中心截面总压分布云图,如图3所示,产品进出口压降为31.09 kPa。

图3 截面压力分布云图Fig.3 Pressure distribution of central section

2) 分离效率仿真

在基础流场仿真的基础上,以面源的形式向产品内部喷射粒径分布符合ISO12103-A4的粗粒型亚利桑那试验粉,以质量流率计算旋风分离器分离效率:

(3)

式中,η—— 分离效率

Qin—— 进入产品粉尘质量流率

Qout—— 出尘口收集筒捕获的粉尘质量流率

入口粉尘质量流率为0.001267 kg/s,仿真结果显示出尘口收集筒捕获粉尘的质量流率为0.0019436 kg/s,计算该产品针对A4粉分离效率为89.7%。对入口及收集筒捕获的不同粒径粉尘质量流率统计分析,如图4所示,粉尘粒径大于23.1 μm时,入口处的粒径粉尘质量流率与收集筒捕获的该粒径粉尘质量流率曲线重合,即该粒径粉尘进入产品后全部由出尘口排出;而粒径小于23.1 μm的粉尘,入口质量流率大于收集筒捕获的该粒径粉尘的质量流率,即该粒径粉尘进入产品后未被全部捕获,部分粉尘随气流一起逃出产品,而且粉尘越小捕获率越低,最小粉尘粒径1 μm时,捕获率仅18.26%,因此该旋风分离器捕获能力为23.1 μm及以上粉尘。

图4 不同粒径粉尘入口及出尘口质量流量Fig.4 Mass flow rate at inlet and outlet with different dust diameters

3) 研究不同粉尘浓度的影响

为了探究入口粉尘浓度Cin对分离效率、流阻的影响,选取旋风分离器入口粉尘浓度分别为1%,2%,3%,4%,5%,仿真计算5种工况下流阻及分离效率的变化,如图5所示。可以看出粉尘浓度在仿真计算变化范围内随着粉尘浓度的增加,分离效率均为(89.6±0.25)%范围内变动,入口粉尘浓度增加对分离效率几乎无影响;但随着入口粉尘浓度的增加,旋风分离器流阻由31.09 kPa增大至31.45 kPa,流阻有微弱的增加。

3 旋风分离器性能优化

根据产品需求,选取旋转叶片螺距、叶片高度作为输入变量,流阻及分离效率作为输出变量,以分离效率大于85%,流阻最小为目标,利用Optislang优化软件进行多参数多目标仿真优化分析。

图5 不同粉尘浓度流阻、分离效率的变化Fig.5 Change of pressure drop and efficiency for different particle concentrations

表4 优化参数表Tab.4 Optimization parameter

优化参数见表4,对输入参数利用拉丁超立方的方法在参数变化范围内进行试验设计法(Design of Experment,DOE)取样,对样本点分析获取敏感度矩阵如图6所示,可以看出,螺距对流阻敏感度为99.7%,对分离效率敏感度为94.3%;但旋转叶片长度仅对分离效率敏感,敏感度为5.8%,对流阻不敏感。

图6 变量间敏感度矩阵Fig.6 Inter variable sensitivit matrix

每个样本点计算需要消耗大量的计算成本,为提升优化效率基于样本点建立最佳预测元模型(Meta-model of Optimal Prognosis,MOP)面,其拟合函数为:

(4)

式中,n—— 设计变量个数

a0—— 常数项系数

ai,aii,aiii,aiiii—— 1~4次项系数

4阶响应面如图7所示,基于MOP面采用进化算法对目标进行寻优,获取帕累托前沿如图8所示,综合各因素选取8553号设计点作为优化方案,该方案旋转叶片螺距为83 mm,叶片长度为30 mm,分离效率为85.69%,流阻为12.12 kPa,满足产品需求,流阻由31.09 kPa降到12.12 kPa,分离效率仅降低4.01%。

图7 输入变量与输出变量的响应面Fig.7 Response surface between input and output parameters

4 旋风分离器仿真与试验对比

按照优化方案打造样件,样件如图9所示,并对样件进行实物验证,试验原理图如图10所示,试验获取产品实际流阻为12.8 kPa,分离效率为86.1%。试验与仿真的对比见表5,可以看出仿真与试验结果吻合度较高。

图8 帕累托前沿Fig.8 Pareto front

图9 样件照片Fig.9 Test sample

1.气源 2、9、12.调节阀 3、10.流量计 4.加尘系统 5、13.压力表 6.压差计 7.样件 8.过滤器 11.集尘器图10 试验原理图Fig.10 Test schematic diagram

表5 仿真与试验对比Tab.5 Comparison between simulation and test datas

5 结论

(1) 本研究对粗粒型亚利桑那试验粉粒径分布进行拟合,得出该粉尘最小粒径为1 μm,最大粒径200 μm,平均粒径为42.27 μm,粒径分布指数1.126;

(2) 基于Fluent对直流式旋风分离器性能仿真计算,利用Optislang对旋风分离器旋流叶片螺距及叶片长度进行多参数多目标优化,得出螺距对流阻的敏感度为99.7%,对分离效率的敏感度为94.3%;旋转叶片长度仅对分离效率敏感,对流阻不敏感,匹配叶片螺距为83 mm,叶片长度为30 mm时,实现保证分离效率的前提下降低流阻的目标;

(3) 通过打造样件,对比仿真与试验结果可知,该数值方法在旋风分离器流阻特性及分离效率特性预测方面可行、准确,具有工程实践意义。