钢结构整体提升施工技术要点分析

陆军

广州筑正工程建设管理有限公司 广东 广州 510000

引言

近年来,随着建筑领域施工趋向于精细化,在新建建筑工程项目中,钢结构的应用占比仍在不断增长。但在钢结构实际应用过程中,因其自身的特点,导致施工难度也不断攀升,特别是钢结构整体提升工序的复杂程度更高,对于施工技术有着较为严格的要求,如何有效把握此阶段的技术要点,实现钢结构的快速准确提升,仍是一项值得研究的重要内容。

1 工程概况

某地拟新建一个大型综合体公共建筑项目,该项目总面积约为20万m2,包括地上部分125km2和地下部分75km2。该建筑物最高高度为69.7m,其中,三层雨棚、16层连体桁架为钢结构,钢梁安装高度为9.5m、58.7~67.35m。在该建筑中,钢结构施工范围包括:三层钢雨棚安装高度为9.5m,连体桁架提升段在3层楼面吊装拼接拼装高度为10m,连体锚固端钢柱、钢梁安装高度为58.7~67.35m,连体桁架安装高度为67.35m。安装构件主要有钢柱、钢梁。其主要施工难点则在于连体钢结构的整体提升施工[1]。

2 施工准备阶段工作

2.1 施工测量

考虑到本次施工过程中,钢结构会受到外界环境因素而导致空间位置呈现动态变化的情况,因此,测量人员应用全站仪开展有效的施工测量工作,通过如下几方面的工作来提升测量精度:首先,在不同的时间、不同的天气情况下对结构进行测量复核,检测建筑物因温差产生的影响,并采取纠偏的方法减小各环境引起的结构变形;其次,利用反射贴片标记点位,然后用全站仪进行投点的闭合测量和数据平差计算确定测量各个位置上的基准点。

2.2 钢结构的安装

本次钢结构的拼装主要为连廊结构的拼装,根据道路运输限制及现场吊装方案的选择,连廊钢结构所有杆件将采取工厂散件制作及运输,主要采用一台ZCC5200S型履带吊进行吊装。

本工程连廊的拼装主要位于三层混凝土结构上,因三层楼面有三道超出楼面300mm高的上反梁,胎架设置以上反梁顶为基准。三层楼面混凝土强度满足要求后,在沿楼面混凝土梁上先放置规格为H300×300型钢,使得支承点处与上反梁顶齐平,然后统一设置尺寸为500×300mm,厚度为20mm的钢垫板(共计63处),再在钢垫板上铺设规格为H600×200×11×17的型钢,材质Q345b,型钢连接成拼装胎架平台,型钢与型钢之间均采用角焊缝焊接连接,提升区域的胎架平台下方混凝土结构应采用脚手架支撑从地下室底板反顶到三层楼面。同时,针对中间中空的区域有6处设置规格为H400×400×13×21型钢作为立柱,立柱底部采用1000×1000mm,厚度为30mm钢板作为支撑(共计6处),钢板支撑四角布置4颗M20的化学锚栓进行固定。同时,地下室回顶措施同地下室以上,采用套扣架回顶结合型钢支顶,确保三层屋面增加荷载直接传递给地下室底板。且要待三层混凝土龄期达到30d后方进行拼装。

另一方面,考虑到胎架截面的高度,以及高反梁需要进行垫高处理,因此工程人员在垫梁与胎架主梁交接的位置垫梁每侧需设置两块加劲板。胎架在安装阶段中加设侧面稳定措施,具体设置三道型钢侧面稳定杆件,选用H200×200的型钢;同时垫梁与胎架主梁解除的位置每侧需至少焊接100mm长角焊缝(焊脚高度10mm)来确保胎架整体稳定性。

2.3 钢结构提升施工的分析

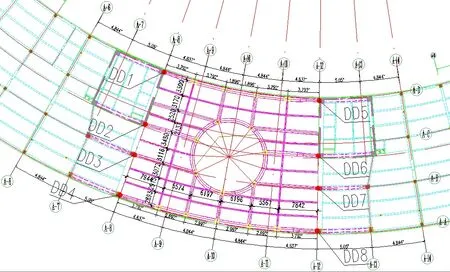

考虑到提升工况和结构设计使用工况之间存在一定的差异,因此在施工正式开始前,技术人员应用SAP2000软件,对结构进行施工全阶段模拟分析。提升单元均采用梁单元进行模拟,在吊点处进行竖向约束加水平向弹簧约束,弹簧刚度取0.0001KN/mm(可忽略不计),荷载为结构自重,约8300KN,分项系数取1.4,杆件应力比控制在0.9以下。由此得出提升区域的吊点布置情况,具体如图1所示。

图1 提升区域(图中粉色区域)的吊点布置情况

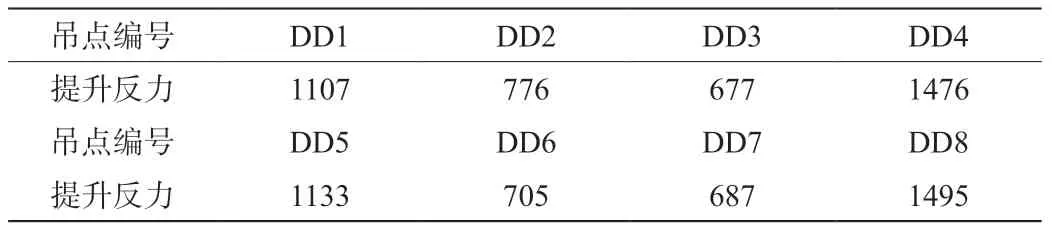

在确定以上参数后,对吊点反力进行自动分析计算,计算结果如表1所示。

表1 吊点反力计算结果(单位:kN)

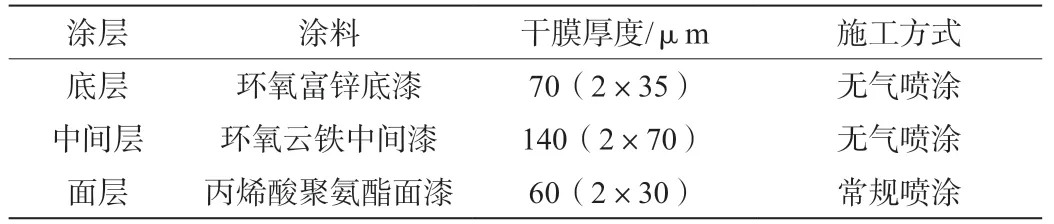

结合表1中的计算结果,并根据《建筑结构与设备整体提升技术规范》规定,提升结构跨中下挠不大于跨度的1/250,由此可推断出,在本工程提升工况下,结构跨中最大下挠约15mm 为确保提升过程的安全高效进行,在提升开始前,工程单位预先进行试验提升,主体结构理论载荷为依据,各提升吊点处的提升设备进行分级加载,依次为20%,40%,60%,80%。确认各部分无异常的情况下,可继续载入到90%,100%,直至钢结构全部离地。每次分级加载后均应检查相关受力点的结构状态,甲方应通过全站仪跟踪监测钢结构的高差及下挠,以便离地后进行调平,加载过程中各项监测数据均应做好完整记录。分级加载完毕,结构提升离开拼装胎架约50mm后(或者1m后)暂停,停留12h做全面检查,停留期间组织专业人员对提升支架、钢结构、提升吊具、连接部件,及提升设备进行专项检查,确认无误后,开始正式进行提升。 在试提升环节结束并未见异常后,工程单位开始进行钢连廊结构的正式提升作业。采用一次提升完成的措施进行,提升吊点设置为8个,每个吊点处均设置四个规格为200t,且安全系数为2.52的液压油缸为确保正式提升过程中的稳定可靠,在提升过程中,技术人员主要对以下几方面的内容进行检查:一是每一吊点提升器受载均匀情况;二是上、下吊点的整体稳定情况;三是钢结构提升过程的整体稳定性;四是计算机控制各吊点的同步性。同时,对提升过程中的液压动力系统进行实时监测,监测内容包括:①系统压力变化情况;②油路泄漏情况;③油温变化情况;④油泵、电机和电磁阀线圈温度变化情况;⑤系统噪音情况。 观察组TBIL、ALT水平显著高于对照组,ALB、A/G相比于对照组明显降低,差异有统计学意义(P<0.05)。见表2。 另一方面,技术人员液压提升过程中确保上吊点(提升器)和下吊点(地锚)之间连接的钢绞线始终垂直,亦即要求提升支架上吊点和下弦杆的下吊点在初始定位时确保精度。根据提升器内锚具缸与钢绞线的夹紧方式以及试验数据,现场施工中,确保将上、下吊点的偏移角度控制在1.5°以内。 钢结构同步提升至设计位置附近后,暂停,各吊点微调使结构精确提升到达设计位置,提升设备暂停、锁定,保持结构的空中姿态稳定不变,最后安装后补杆件集中对口焊接。 此环节完成后进行分级卸载,卸载时也为同步分级卸载,依次为20%、40%、60%、80%,本案为单吊点逐级卸载,在确认各部分无异常的情况下,可继续卸载至100%,即提升器钢绞线不再受力,结构载荷完全转移至基础,结构受力形式转化为设计工况。液压提升器分级卸载,由100%承载转换至80%,暂停;观察主承重焊缝是否有异响或者开裂的情况、主要承重构件是否存在弯曲变形的情况。主要观察部位为弦杆及腹杆的对接焊缝及后补腹杆的焊缝等位置。上一步骤确认合格后,继续卸载步骤至60%,暂停;继续观察主承重构件及焊缝的承载情况,观测是否发生异响开裂或者变形的情况。前一步骤确认合格后,继续卸载步骤至40%,暂停;如果没有异常继续卸载步骤至20%,直至钢绞线不受力承载,暂停。 在以上环节施工完成后,即开始对钢结构予以焊接固定。在本次施工中,采用气体保护焊的方式进行焊接,以二氧化碳作为保护气体。在焊接完成后,施工单位组织施工人员对焊接后的焊缝进行排查和清理,以消除焊缝的应力,避免在投入使用后产生裂纹[3]。 具体来看,本次焊接主要分为以下几个工序:下层连廊钢结构拼装焊接→下层连廊钢结构检查验收→立柱拼装焊接→上层连廊钢结构拼装焊接(顺序同下层)→整体检查验收。其中,连廊钢结构的焊接采用对称焊接的方式进行,焊接至板厚的1/3时,对钢柱垂直度和扭转度等指标进行检查,各项指标确认无误后完成后续部分的焊接。在钢梁的焊接过程中,采用先焊接下翼缘后焊上翼缘的步骤。 钢结构提升施工基本完成后,进一步进行钢结构的涂装作业。此环节的基本涂装技术要求如表2所示。 表2 钢结构涂装技术参数要求 在确定以上参数后,对结构表面进行处理,全面除去表面的铁锈等杂质后,在4~6小时内进行涂料的涂刷,涂刷按照底层-中间层-面层的顺序进行涂装作业。 为确保本次钢结构整体提升施工的高效率和高质量进行,本工程中,采用以下几方面的措施对施工效率和质量予以保障:①对建筑物的定位轴线、基础轴线和标高,地脚螺栓位置等进行检验,并办理交接验收。②垫板采用刨床加工的楔铁,规格、位置准确,与柱底面和基础接触紧贴平稳,焊接牢固。③对于设计要求顶紧的节点,控制接触面至少有70%的部分紧贴,并应用0.3mm厚塞尺检查。 整体来看,钢结构整体提升施工是一项相对较为复杂的工作,在实际施工作业过程中,为确保其最终质量符合目标要求和标准规范,就需要应用多方面的技术,并加强理论分析工作,对整体结构的基础施工、提升工艺和涂装等多个环节予以准确设计,根据分析设计结果,合理选择施工方案,确保建筑钢结构整体提升施工的效率和质量得到进一步的提升。3 钢结构整体提升施工流程要点

3.1 试提升环节

3.2 正式提升

3.3 提升就位和分级卸载

3.4 钢结构的焊接

3.5 钢结构的涂装

4 钢结构整体提升施工中的质量保证措施

5 结束语