汽轮机轴封内复杂流动环境下密封性的仿真研究

赵龙广, 陈文婷, 张修清

(1.河南京能滑州热电有限责任公司,安阳 456400;2.汉嘉设计集团股份有限公司山东分公司,济南 250000;3.辽宁工业大学 机械工程与自动化学院,锦州 121001)

0 引 言

汽轮机是火力发电厂的三大设备之一,汽轮机效率直接决定整个火力发电厂机组的总效率[1]。汽轮机效率也间接地决定了整个火力发电机组的煤耗,其中汽轮机组汽封漏气造成的损失至少占整个汽轮机总效率损失的40%,与此同时,汽轮机组漏气还会引起动静叶片间距突变、主轴应力集中的安全问题[2]。因此,汽轮机在进行设计,需要采取有效措施来防止汽封漏汽现象,以降低因蒸汽泄漏带来的经济损失和安全问题。

轴封汽封(轴封)作为减少汽封漏气应用的主要形式之一,其作用是减少转子两端在穿过汽缸部位时引起的漏汽,梳齿型汽封是当前汽轮机轴封系统中使用最为常见的汽封结构,其兼具结构简单、生产成本低和易磨损、漏气量大等的优缺点[3]。为优化梳齿型轴封的易磨损、漏气量大的缺点,各研究机构和生产厂家陆续推出了蜂窝汽封、布莱登汽封、刷式汽封、J型汽封等结构[4]。

对于汽封设计过程中的密封性及安全性主要采取实验法和仿真法进行结合使用,在实验测试密封性方面中,Bohn等人[5]通过在单级试验台上测量轴封结构的周向压力分布和密封效率性能,比较分析了轴向间隙和径向间隙的密封性能。Balasu等人[6]利用1.5 MW级试验台对高、低压轴封密封进行了研究,采用粒子图像测速技术对轴封的流动进行了可视化处理,并利用非定常压力传感器测量了压力的周期性。Palafox等人[7]建造了一个实际轴封试验台,通过测量CO2浓度来研究轴封密封效果。

在数值仿真方面数值模拟研究基本都采用雷诺平均Navier-Stokes模型(RANS)来研究轴封内复杂流动的稳定现象,以提高设计轴封密封性能[8-12]。非定常雷诺平均Navier-Stokes(URANS)模型可以有效地模拟汽轮机轴封内密封流动,因为该模型能够模拟轴封齿与轴在旋转过程中的位置的相对变化。近年来,许多研究采用了非定常数值模拟(URANS)[13-15]和大涡模拟(LES)模型[16];与RANS结果比较,非定常数值仿真结果与实验测量结果更为接近。然而,LES模型需要大量的计算资源,但该模型的计算结果接近于URANS模型仿真结果。通过实验与仿真结果的对比研究,非定常数值模拟方法提高了对轴封内部蒸汽流动的认识水平,成为提高轴封优化设计的指导方针。

性能优异的轴封结构可显著减少汽轮机轴封漏气,间接的减少化石能源消耗,进一步助力火力发电行业双碳目标的实现。本文以汽轮机轴封内非定常流动特性的实际认识为目标,在保证汽封与转子发生碰磨时能进行及时后退调整,达到减少漏汽量的效果,实现提高汽轮机组效率的目的。研究了不同转速下汽轮机轴封内的流动状态和性能。

1 模型建立及初始条件设置

本仿真模型采用梳齿型汽轮机轴封结构,选取一单元梳齿型轴封为研究对象,对该单位结构的轴封进行二维建模并开展数值计算。

1.1 物理模型

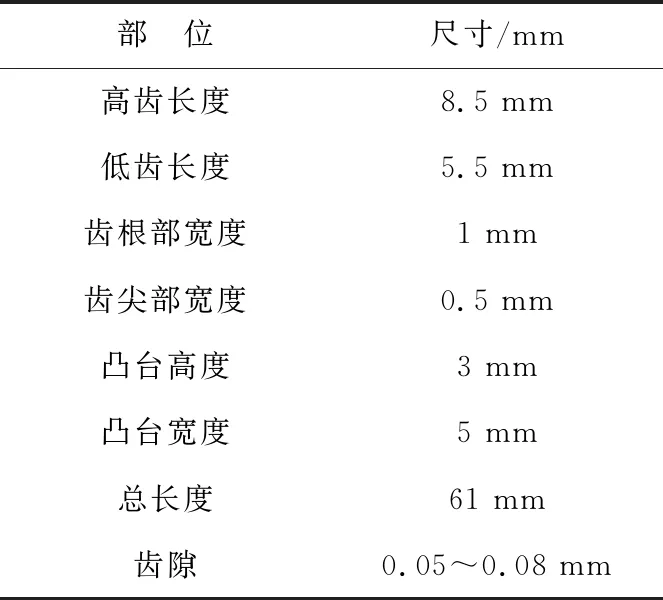

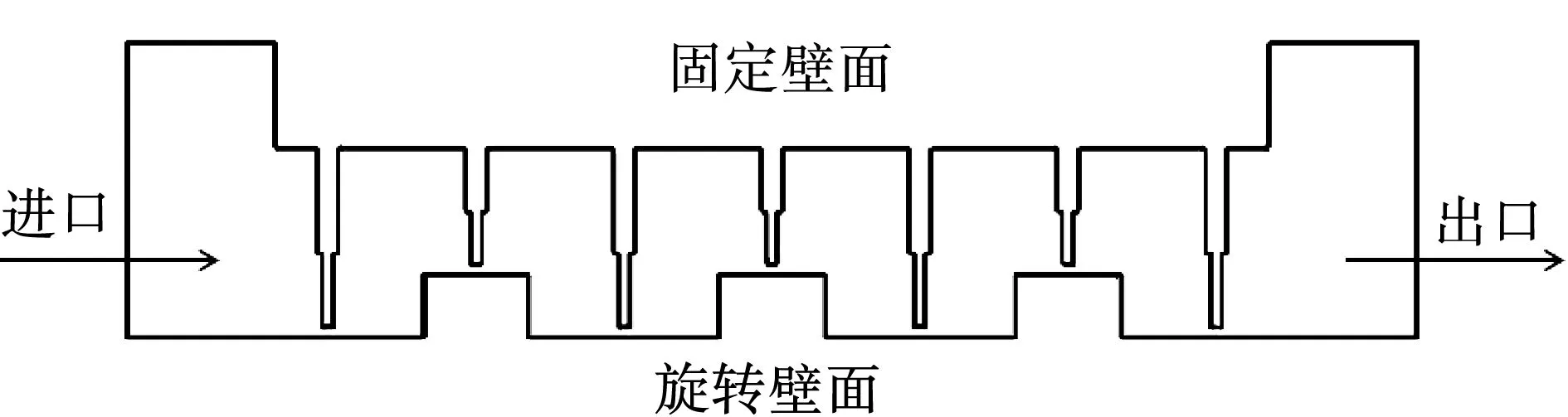

梳齿型轴封为对称结构,物理模型在建立时选用二维轴对称结构进行汽封汽室内部蒸汽流动的仿真模拟。汽封计算域的几何模型如图1所示,基本尺寸参数见表1。

表1 轴封结构尺寸参数

图1 二维物理模型

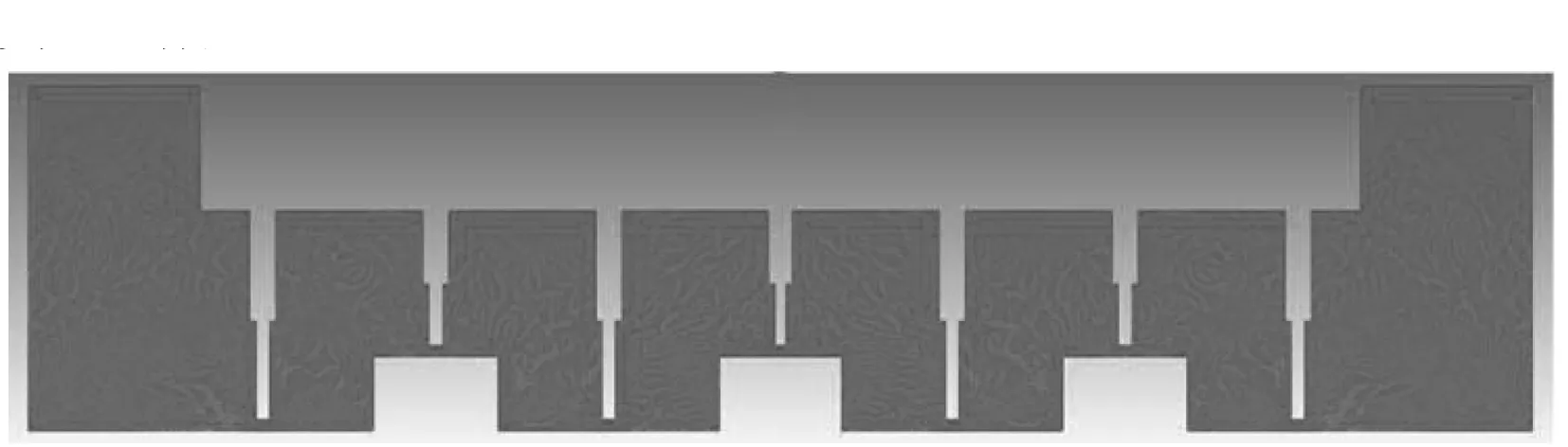

轴封系统中存在细长结构的梳齿,需采用三角形单元的非结构网格,该网格类型具有结构简单、构造容易、计算方便、占用内存小,对复杂几何形状的适应性强,所建立的二维轴封物理模型网格数量74万,网格图如图2所示。

图2 二维计算模型网格图

旋转计算域由3个凸轴组成,静止区域由4个高梳齿和3个低梳齿组成,如图1所示。在非定常数值模拟中,设置4个高梳齿和3个低梳齿与凸轴之间的区域作为模拟区域,将叶片和边缘密封内腔设置为静域,旋转叶片设置为旋转域。对于静止域和旋转域的交界面,采用了瞬态转子-定子(滑动网格)模型。对主流进口施加总压边界条件,对主流出口施加质量流量边界条件。图2显示了静止域和旋转域的计算网格。

1.2 数学模型

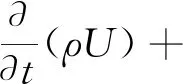

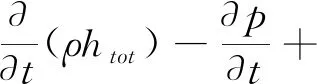

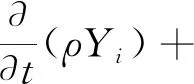

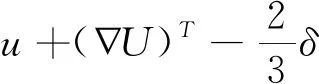

考虑轴封进出口周围存在脉动,由于k-ωSST湍流模型比gamma-Re模型的仿真结果更接近实验值,因此采用了k-ωSST湍流模型对其进行求解。基于轴封流动的特性,靠近壁面的边界层流动主要是层流和湍流的过渡,采用k-ωSST模型是k-ω和k-ε湍流模型的结合。在粘性底层中,采用k-ω模型,外区采用k-ε湍流模型。利用混合函数对两种模型的区域进行分割。质量、动量、能量和物质的守恒方程如下所示。

(1)

(2)

∇·(λ∇T)+∇·(U·τ)

(3)

(4)

(5)

(6)

式中,τ和htot分别为应变张量和总焓。

1.3 边界条件设置

计算模型边界条件数值参照300 MW汽轮机轴封的蒸汽参数,详细仿真数值和边界条件见表2。仿真过程中壁面均设置成固定、无滑移的边界条件。由于其结构及内部流场的复杂性,本文只讨论在给定几何形状下,在不同边界条件下其内部出场的情况。

表2 实验和数值模拟的操作条件

2 结果与讨论

2.1 数值结果及分析

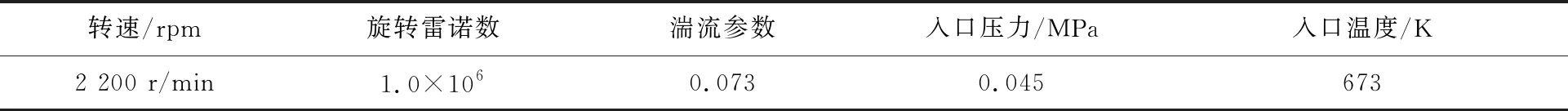

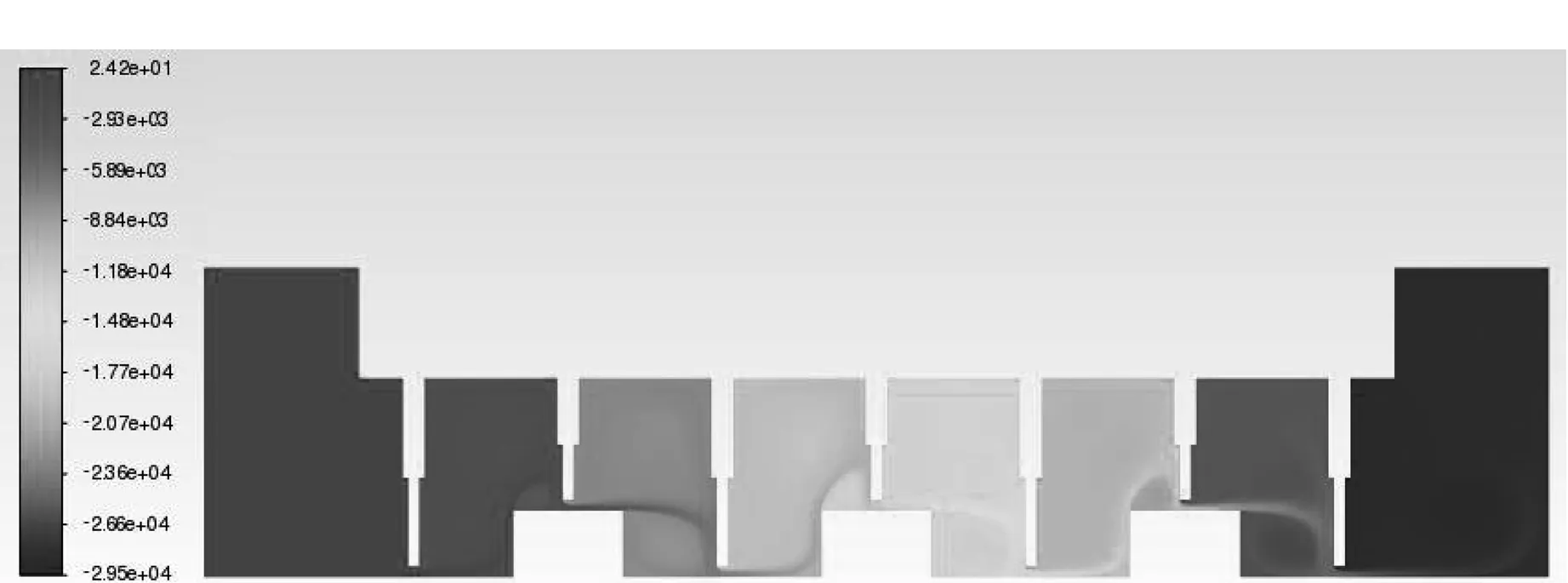

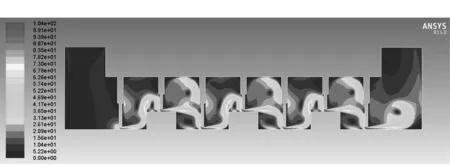

图3和4分别为轴封入口压力为0.045 MPa,梳齿与凸轴间隙0.08 mm,出口为质量流量条件下轴封内的压力云图和速度云图。由图3可知,从入口到出口,轴封汽室内的压力逐渐降低,由速度云图可知,在每个汽室内,蒸汽速度变化不大,但都在梳齿与轴间隙处速度最大。

图3 汽轮机轴封压力云图

从上述现象可以看出:蒸汽通过汽封片时会产生节流作用,所以蒸汽通过梳齿时会使蒸汽速度迅速升高,但是经过梳齿之后,由于汽室空间突然增大,蒸汽速度又降低,而由于结构上的原因使蒸汽流体向上旋转,产生环形汽室和气流回旋涡流。蒸汽通过涡流在环形汽室中不断碰撞和摩擦,其间蒸汽本身的速度逐渐变为内能,从而在通过各个汽室时周而复始地实现机械密封。由速度云图可以看出,此结构尺寸下的速度云图中涡流现象并不明显,因此,需微调节轴封齿结构或者改变轴封进汽状态。

图4 汽轮机轴封速度云图

2.2 提高入、出口蒸汽压力

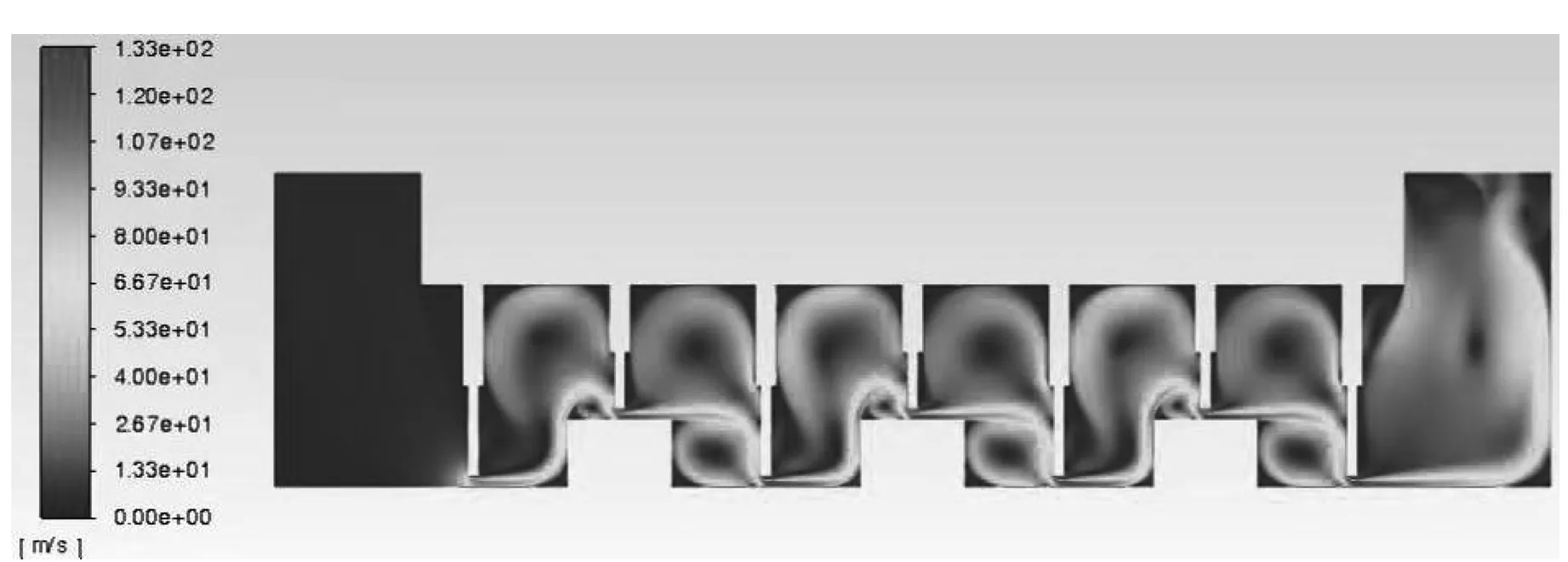

在上述仿真的基础上,提高轴封入口蒸汽压力,入口蒸汽压力为0.078 MPa,图5和6为计算生成压力云图和速度云图,通过提高轴封入口压力,蒸汽入口处前1~2个高低齿间压力降低较大,并且在梳齿尖端出现涡流,涡流尺寸增大,扰动增大,各梳齿之间压降明显,更能提高轴封密封性能。

图5 轴封内压力云图(入口压力0.078 MPa)

图6 蒸汽压力速度云图(入口压力0.078 MPa)

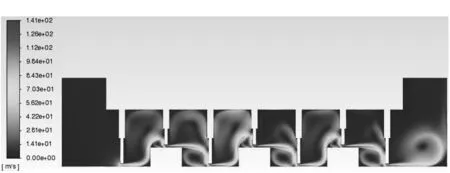

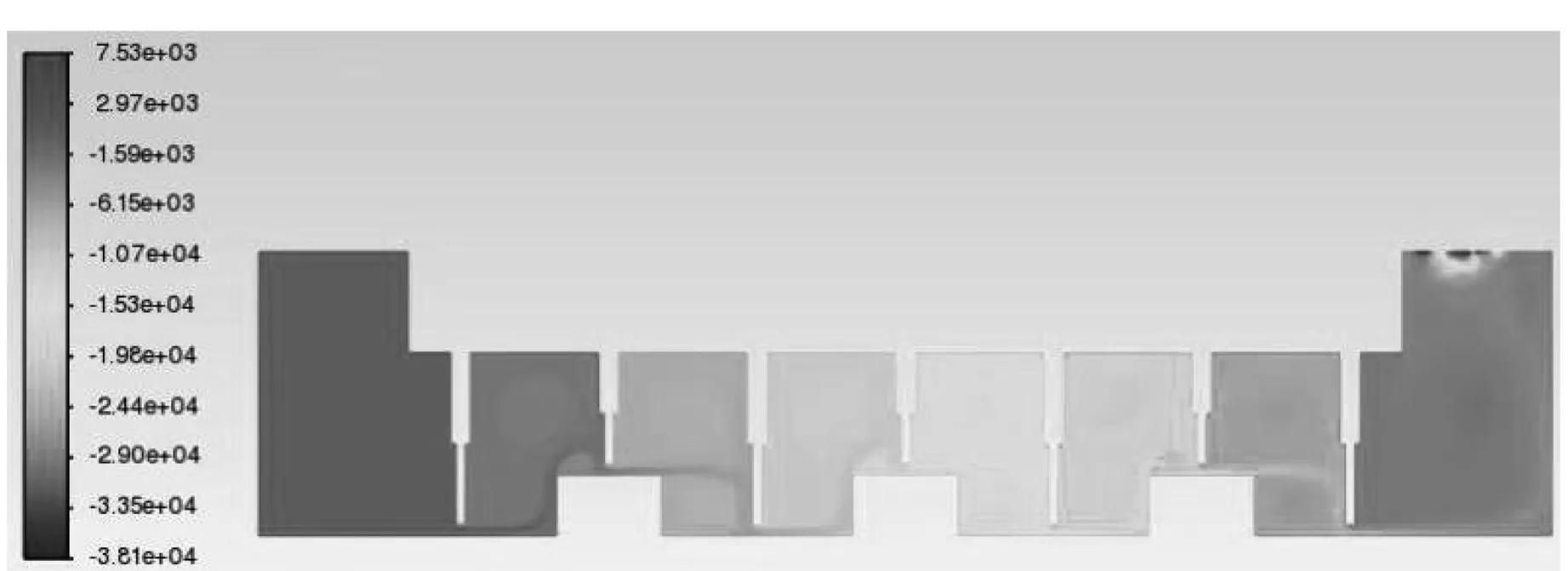

为了验证在轴封结构不变,提高入口蒸汽压力可以改善轴封效果,将入口蒸汽压力提高至0.096 MPa,图7、8为仿真计算后的压力云图和速度云图。轴封入口进口压力的进一步提高,轴封内部扰动更加剧烈,每个梳齿腔体之间充满大涡流蒸汽,扰动促使蒸汽速度降低明显,实现较好的轴封密封性,但是在轴封出口压力也增加,相应的轴封冷却水增大,热损耗也增大,效率相应降低。

图7 轴封内压力云图(入口压力0.096 MPa)

图8 蒸汽压力速度云图(入口压力0.096 MPa)

2.3 减少梳齿与凸轴间隙

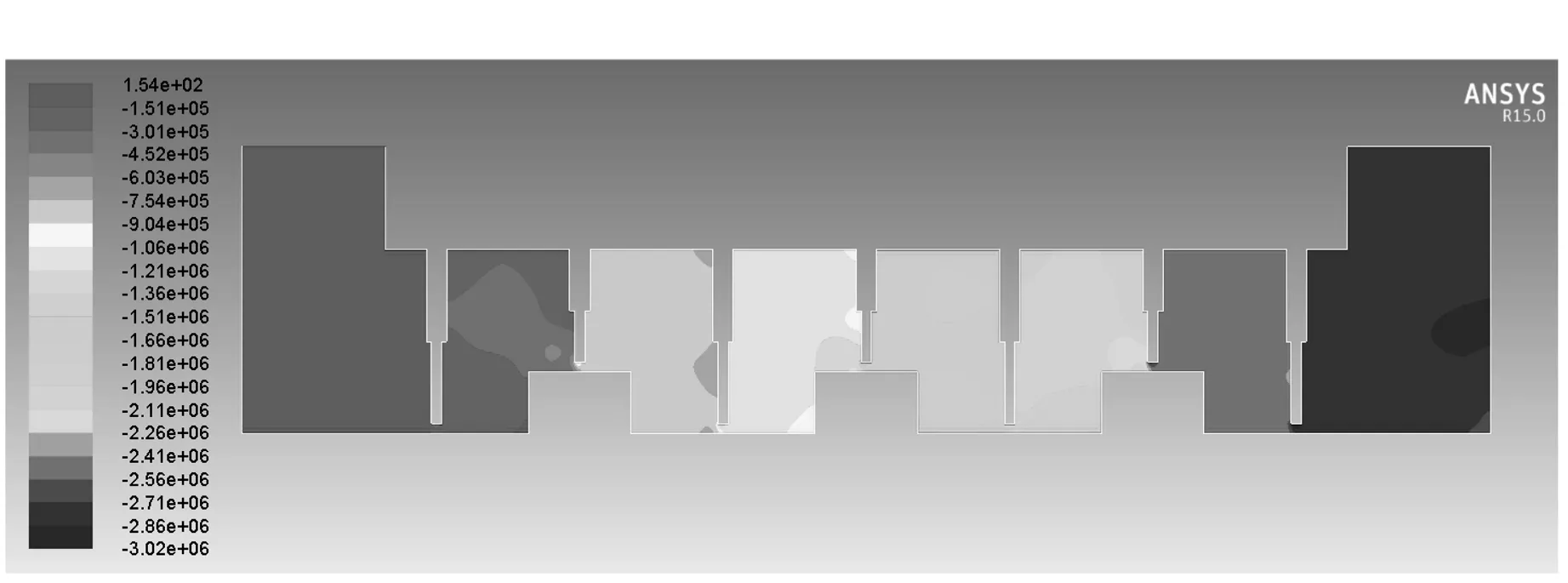

由图9、10为降低梳齿与凸轴间隙,使间隙减小到0.05 mm,入口蒸汽压力为0.096 MPa,与单纯调节蒸汽入口压力相比,轴封汽室内的压力降低更为显著,但从出口压力云图和速度云图来看,在提高进口蒸汽压力提高扰动时,在减小梳齿与凸轴间隙时,促使出口处压力、流速过大,造成出口排量,增加损耗。与原始工况下不同的是,间隙缩短0.03,汽轮机轴封入口值不变时,轴封内的涡流现象越明显,节流情况越显著,其机械密封效果越好。

图9 轴封内压力云图(入口压力0.096 MPa、间隙0.05 mm)

图10 蒸汽压力速度云图(入口压力0.096 MPa、间隙0.05 mm)

3 结束语

利用ANSYS仿真软件的非定常雷诺平均Navier-Stokes(URANS)模型对自主设计的轴封系统内流场、压力场进行预测,通过计算局部压力和速度,研究了轴封内蒸汽流动特性和轴封密封性能,主要结论如下:

(1)通过仿真可以观察到轴封入口出前1~3个梳齿高低齿之间压力降更明显,高低齿之间流道的压力和密封效果的周期性变化。

(2)在单流道中,单个梳齿沿周向的压力分布是不对称的,压力分布低于齿尖顶端压力,但在周向的密封效果是均匀的。

(3)在有限的轴封入口压力下,降低部分梳齿与凸轴的间隙,可以有效增加汽封腔体内的汽流扰动,改善轴封密封性能。