垃圾渗滤液污水处理厂厌氧罐检修技术分析

刘 进

(深圳能源资源综合开发有限公司,深圳 518000)

0 引 言

本污水处理项目采用“UBF中温厌氧+MBR+纳滤+反渗透+反渗透浓缩液蒸发结晶”的处理工艺,反渗透产水回电厂利用,浓水蒸发结晶提取钾盐钠盐,一段纳滤浓水经过一、二段腐殖酸提取腐殖酸,厌氧产生的沼气经过生物脱硫后进行发电,使垃圾沥滤液无害化、资源化处理。处理后的出水水质同时满足《生活垃圾填埋场污染控制标准》(GB16889-2008)和《城市污水再生利用 工业用水水质》(GB19923-2005)的控制标准,本项目做到零排放,达到保护环境的目的。

1 厌氧系统简介

1.1 系统工作原理

厌氧消化原理指在隔绝与空气接触的条件下,借助碱性菌、厌氧菌和专性厌氧菌的生物化学作用,对有机物进行生化降解的过程,具体分为以下两个阶段:

第1阶段——水解产酸阶段

污水中不溶性大分子有机物,如多糖、淀粉、纤维素、烃类(烷、烯、炔等)水解,主要产物为甲、乙、丙、丁酸、乳酸;紧接着氨基酸、蛋白质、脂肪水解生成氨和胺,多肽等。

第2阶段——产氢产乙酸阶段

在酸化阶段,发酵细菌将有机物水解转化为能被甲烷菌直接利用的第一类小分子有机物,如乙酸、甲酸、甲醇和甲胺等;第二类为不能被甲烷菌直接利用的有机物,如丙酸、丁酸、乳酸、乙醇等,不完全厌氧消化或发酵到此结束。

第3阶段——产甲烷阶段

生化过程是产甲烷细菌把甲酸、乙酸、甲胺、甲醇等基质通过不同途径转化为甲烷,其中最主要的基质为乙酸。

阶段产物甲酸、乙酸、甲胺、甲醇和等小分子有机物在产甲烷菌的作用下,通过甲烷菌的发酵过程将这些小分子有机物转化为甲烷。所以在水解酸化阶段COD、BOD值变化不很大,仅在产气阶段由于构成COD或BOD的有机物多以CO2和H4的形式溢出,才使废水中COD、BOD明显下降。

1.2 系统组成

厌氧预处理工艺主要包括六部分:(1)除渣预处理;(2)厌氧反应器;(3)厌氧出水竖流沉淀池;(4)热交换器;(5)厌氧剩余污泥排放;(6)加药系统。

来自垃圾焚烧发电厂的沥滤液以及卸料平台冲洗水通过除渣预处理系统至处理站沥滤液调节池。除渣预处理以除去粒径大于0.75 mm的固体颗粒物;在垃圾沥滤液调节池内前端设置初沉池,配套污泥输送泵,以截留沥滤液中的污泥,减少调节池内污泥沉淀积累的速度,减轻清理工作量。

调节池中的污水由厌氧进水泵提升至厌氧布水系统,进入四座UBF厌氧反应器,每座反应器的有效容积为3 389 m3,且各自有独立的水循环系统。厌氧反应器内部采用UBF形式:反应器下层为上流式污泥床,约占反应器总容积的15%~20%,中层为厌氧滤床,装有软性填料占总容积的35%。渗滤液经厌氧进水泵输送进入反应器内,然后通过布水系统进行均匀分布。罐体上层为澄清区,部分出水回流,用以稀释进水COD浓度,同时缓冲系统内的pH值,该回流比的具体调整视污泥流失情况而定。

由于厌氧对温度波动较为敏感,为保证冬天厌氧能够顺利运行,厌氧反应器及循环管道设置保温,并在冬天需要时,采用配套的沼气发电机组余热锅炉循环热水对厌氧系统进行加热以保证厌氧反应温度的稳定。

厌氧出水可能带有部分厌氧污泥,因此厌氧出水首先进入竖流沉淀池进行除泥,竖流沉淀池的污泥循环回流至系统内或排到污泥池。

厌氧产生的沼气输送至沼气利用系统。

2 主要设备简介

厌氧反应器(厌氧罐)

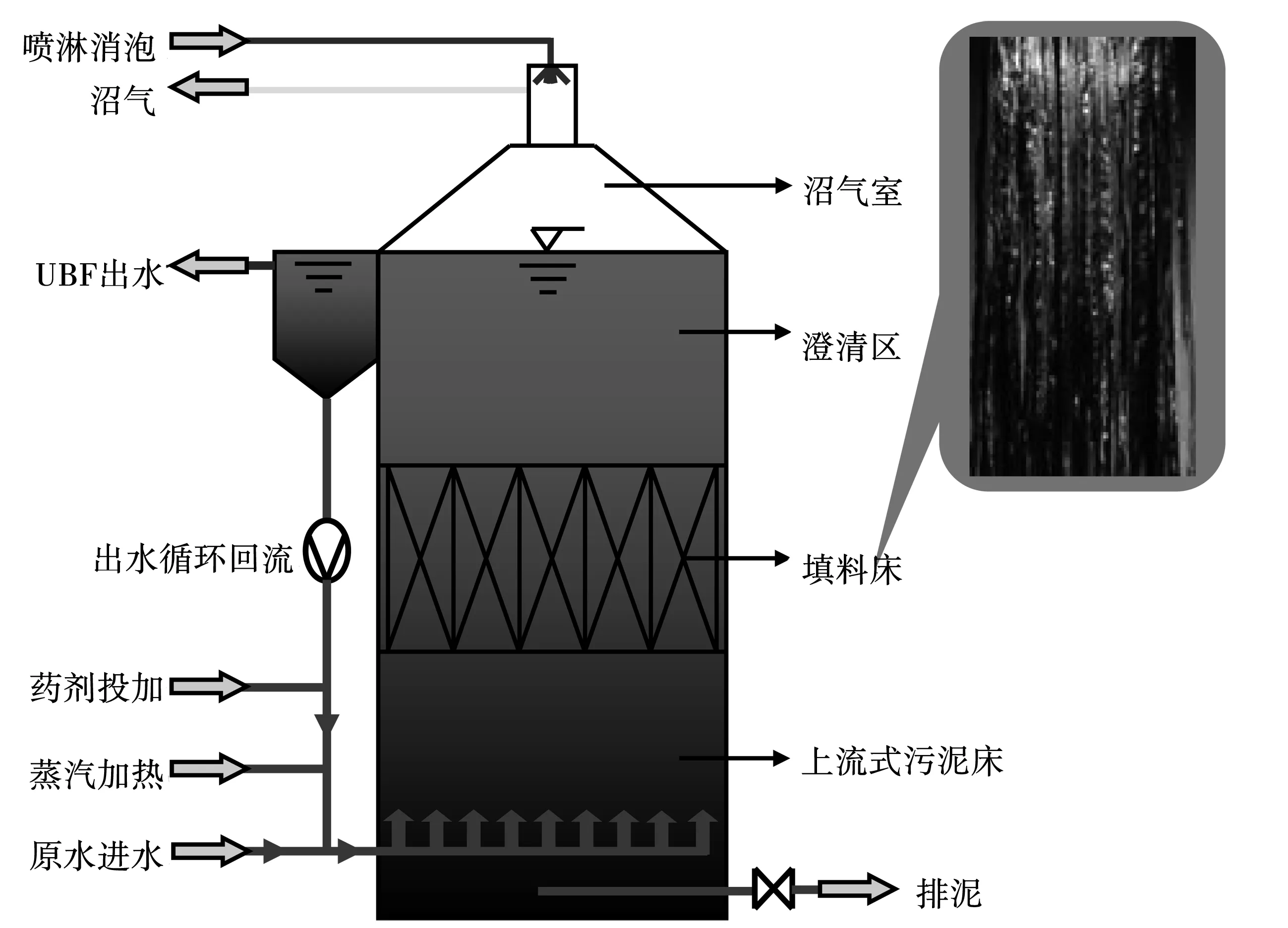

UBF厌氧反应器结构如下图所示,厌氧罐尺寸φ16.8 m×h17 m,有效池深15.3 m,设计循环流量115 m3/h,日处理水量为320 m3。为钢质焊接构筑物,内壁采用环氧沥青防腐,内部5.5~10.5 m处为填料层,填料材质为PE。它整合了上流式厌氧污泥床(UASB)与厌氧滤池(AF)的技术优点:相当于在UASB装置上部增设AF装置。将滤床(相当于AF装置,内设填料)置于污泥床(相当于UASB装置)的中上部,由底部进水,于上部出水并集气。流程简图如下:

在UBF反应池底部设置多个环形布水系统进水由与厌氧循环泵回流水一起进入环形布水器均匀布水。填料层、上部澄清区以及沼气室相当于UASB中的三相分离器。进行固、液、气的分离。出水由UBF反应池顶部出水。排泥采用自动控制系统进行控制。

底部进水上部出水可增强对底部污泥床层的搅拌作用,使污泥床层内的微生物同进水基质得以充分接触,从而达到更好的处理效率并有助于颗粒污泥的形成;在反应器上部设置的滤床中.微生物可附着在滤床的填料(滤料)表面得以生长形成生物膜,滤料间的空隙可截留水中的悬浮微生物。从而可进一步去除水中的有机物质;同时于上部出水并集气的构造使得反应器内的水流方向与产气上升方向相一致,可减少设备阻力从而降低了设施堵塞的机率;更重要的是由于滤料的存在,加速了污泥与气泡的分离。从而极大地降低污泥的流失,反应器容积可得到最大限度的利用。反应器积聚微生物的能力大为增强。可使反应器达到更高的有机负荷。设计UBF厌氧反应器部分出水回流,用以缓冲进水污染负荷变化,同时缓冲碱度。

UBF厌氧填料选型应避免短流、结团、生物膜难以附着或难以脱膜等情况发生,因此,本项目设计采用的UBF厌氧反应器采用软性带状膜条填料,该型填料具有以下优点:轻灵密实,安装非常方便;膜条坚固,不易断裂,使用寿命也较长;在条中内设有防伸缩塑料袋,增强膜条的稳定性,并确保其固定长度;其空隙可变、不堵塞、不易结团,比表面积大,设计为100 m2/m3的生物量生长表面,生物膜生长快,脱膜容易,生物膜生长更新良好。

3 厌氧罐运行过程中常见问题

运行中厌氧罐存在以下问题:

(1)厌氧循环流量自投运以来逐步降低,循环流量从150 m3/h降低80 m3/h,布水管结垢堵塞严重,虽然通过定时疏通有一定的缓解,但疏通难度逐渐加大疏通频率变高。

(2)厌氧罐底污泥堆积严重,排泥罐时常堵塞,现在罐内的污泥高度不明。

(3)填料层可能结垢、板结、坠落风险。

4 厌氧罐检修项目:

(1)检查厌氧罐内部填料情况。

(2)检查厌氧罐内部防腐层。

(3)检查厌氧罐内部支撑层、支撑梁。

(4)疏通厌氧布水管、更换循环管。

(5)检查厌氧罐内底部积泥情况并清理。

(6)检查厌氧排泥管堵塞情况。

(7)对系统阀门清理更换。

(8)厌氧进水管改造。

5 检修工作进程

项目部在检修合同签订后与施工单位积极接触对于施工的开工日期进行确认。开工前对施工单位提交的施工方案进行详细审核,并提出修改意见。在审定施工方案后,组织检修人员进场作业。

(1)厌氧罐放空、污泥清理干净。

厌氧罐内污水先行进行放空,放空后对厌氧罐内污泥进行清理。采用人工装袋及泥罐车抽吸运送的方式进行清理。

(2)厌氧循环管拆除检查更换。

厌氧循环管拆除清理后检查发现原有管道经过酸洗除垢后内壁有明显腐蚀现象。考虑到厌氧系统结垢严重,酸洗频率较高。决定将其更换为耐酸碱腐蚀的PE管,为便于拆洗增加法兰连接头。

(3)填料层检查清理更换

完成污泥清理工作后对填料层进行检查,发现存在明显的板结象。填料检查中发现填料上结垢层厚度在5~10 mm之间,填料带大部分呈现板片状,部分填料缠绕一起形成纸巾20 cm左右泥柱状。填料清理完成后更换新填料,共计28袋2 800 m。

(4)厌氧罐罐壁清理、防腐层检查修复、焊缝检查

厌氧罐内壁上附着污泥使用高压水冲洗,使污泥及结垢层掉落,厌氧罐内壁结垢层厚度2~5 mm之间,与罐壁间结合松紧不一,部分易脱落,对于附着紧密的结垢层经刮刀清理试验易损坏防腐层,决定予以保留。厌氧罐内部支撑柱、填料层支撑架等结构完好无明显变形。检查厌氧罐内防腐层,罐底由于清泥及清填料操作有部分表面磨损,填料层支架上1.8 m处罐壁部分位置有刮擦痕迹。对上诉防腐破损点进行修复。

(5)厌氧底部排泥管检查疏通、厌氧顶部布水管检查清理

对厌氧排泥管道进行拆洗检查,发现厌氧排泥管内无明显结垢现象主要为污泥堵塞,用高压水冲洗后干净无堵塞。对厌氧顶部布水管拆洗中发现内壁结垢严重,最高厚度达10 mm以上,利用稀硝酸浸泡酸洗后可清洗干净。

(6)清洗更换排泥管及循环管阀门,清理顶部溢流槽

厌氧罐所属阀门进行拆洗检查,更换损坏阀门。清理厌氧出水溢流槽。

6 检修恢复试运

厌氧罐经过试压、清水试验后恢复系统运行。对比之前运行参数厌氧进水泵由于进水点变化进水压力有明显上升现象。其他运行参数正常。

7 结束语

通过对厌氧罐的检修,让我们对厌氧罐内部运行工况有了一个直观的认识。

(1)厌氧罐内部积泥现象严重,厌氧罐检修前一个月加强排泥。当污水放空后罐内污泥仍然有1.8 m的污泥。

(2)厌氧罐内部填料结垢板结严重,所有填料都有不同程度的结垢现象,部分填料由于水流扰动,缠绕在一起形成泥柱。检修中未发现有填料由于结垢自身重量加重导致断裂掉落现象。

(3)厌氧罐内部防腐层未发现有明显的腐蚀现象,运行良好。

(4)厌氧罐底部排泥管无结垢堵塞现象,主要是由于厌氧罐底部污泥堆积过高污泥浓度高粘度大导致。

(5)厌氧罐内部支撑结构牢固完好无变形现象。

(6)厌氧罐内部焊缝完好。