火力发电厂的热控保护技术及实施要点研究

赵 创

(晋能电力塔山发电山西有限公司,大同 037000)

0 引 言

火力发电厂在我国经济结构中占据重要位置,直接关系到经济发展以及社会运行。火力发电厂主要利用原材料燃烧产生热能,推动热能向电能的转换实现发电。在转换能量过程中由于能量负荷增加,长期下来会严重损坏运行设备。因此发电厂需要利用热控保护技术加强对设备和系统的保护,能够提高发电生产的安全性,需要根据发电厂发电设备现有条件,充分结合热控保护技术,充分发挥出技术优势。

1 火力发电厂的热控保护技术

热控保护技术作为火力发电厂的特色技术,发电厂通过运行设备燃烧原材料获得热能,利用热能带动设备促进设备转变为电能,转换过程对于发电工艺要求严格。在发电过程中热控保护装置可以保护热能转电能,提高发电设备运行的稳定性。在运行设备产能过程中,由于热能产生不稳定,容易损坏设备,需要加以控制温度保护设备,提高发电生产的安全性。热控保护技术能够通过热控装置密切监护设备运行过程中的状态,实时监控。热控保护技术可以避免安全事故的发生。在先进技术推动下,热控保护技术和装置不断完善,提高热控系统的稳定性。但仍然有很多发电厂设备和技术相对落后,设备本身难以应用先进的热控保护技术,需要在设备现有条件基础上进行优化升级,因此对于热控保护技术的优化和应用提出了更高的要求。因此需要对热控保护技术进行优化设计,提高热控保护技术运行稳定性,能够将人力和技术充分融合,充分提高系统的功能性,能够灵活适应发电厂的生产需要,保证火力发电的安全稳定运行。

2 热控保护技术主要问题

2.1 技术性

热控保护技术在火力发电厂中起到保护发电系统的作用,能够根据生产情况对系统进行实时调监控和保护,尤其是生产环节上,热控保护技术直接关系到生产的安全性,因此对于热控保护技术要求高,需要对发电机组运行展开实时监控,科学合理利用热控保护技术,及时发现机组温度异常升高的情况,视情况完成生产调控工作。随着现代技术的发展,热控保护技术在信息技术的支持下能够实现自动化调控和实时调控,让热控保护系统功能更加完善,显著提升了热控保护的有效性。常见的热控保护技术主要包括互锁闭锁方案、无忧切换逻辑等技术,经过技术人员的事前调控,在DCS控制程序中调控自动控制程序,设定明确的压力指标,通过算法模块和CTR参数的调整,能够实现主控器的自动调控。但由于很多发电厂控制系统程序滞后,热控保护技术有待优化,需要经过工作人员完善设计,充分发挥出自动控制功能,才能保证发电厂的稳定生产。

2.2 可靠性

如今我国火力发电厂建设逐渐完善,规模逐渐扩大,运行设备越来越复杂,对于安装和维护工作提出了更高的要求,调试和维护工作量明显增加。在火力发电厂运行期间经常出现设备运行故障等一系列问题,直接影响到发电厂的生产效率,甚至引发安全问题,直接威胁到生产安全性,务必要得到高度重视。火力发电厂生产工艺相对复杂,一些薄弱环节容易出现泄漏等问题,造成热控保护未得到落实。尤其是在用电需求量增加的条件下,随着生产压力的增加,发电设备运行安全性至关重要。热控保护技术能够通过监控发电厂的生产情况,深入生产各个阶段和环节,有效排出安全隐患,保护发电厂安全稳定投入生产工作。热控保护技术关键在于控制火电厂的生产风险,保证热控系统运行安全,因此热控保护技术可靠性直接影响到火电厂的安全生产[1]。现阶段热控保护技术常由于开关接触不良、误发信号以及跳闸等问题,影响热控保护技术的可靠性,难以充分发挥出热控保护技术的优势。针对热控保护技术可靠性展开对应地技术优化,提高热控保护技术可靠性,更能保护机组稳定运行。

2.3 经济性

经济性作为火力发电厂生产的重要目标,在热控保护时需要关注系统的经济效益。在保证发电生产的基础上,严格控制实际投入情况,严格控制成本,降低资源浪费情况。同时也需要提高热控保护技术的自动化水平,通过提高自动化水平减少操作人员,降低人工成本,提高发电厂生产效益,从而提高发电厂整体经济收益。

3 火力发电厂热控保护技术的实施要点

3.1 无忧切换逻辑

可以分为以下三种类型进行优化:

第一,最高/最低负荷逻辑。在火力发电机运行前,负荷模块参数的最低值/最高值未能得到控制,易出现超过预设值的问题,但内部逻辑按照原本设定的参数处理,这时投入CCS会按照处理结果运行,影响发电指令改变,对于系统整体运行安全产生威胁[2]。对于这一逻辑而言,使用CRT画面修改原本的最低逻辑以及最高逻辑,数值通过算法模块输出。切除CCS模式后负荷值最低值为0,最高值为35 MW,无法通过原本的CRT修改。一旦和CCS连接,负荷最高初始值变为336 MW,最低值变为0,可以通过CRE进行调试。

第二,最高/最低压力逻辑。在发电系统中该逻辑得到频繁应用,主要问题在于主控制器在实际压力数据不准确时,只能按照标准压力值进行处理。当主控器运行时,造成锅炉压力发生改变,对DCS系统以及锅炉设备的运行安全产生一定威胁。因此在控制器运行前,使用算法模块AOTU设计压力值。如果主控器未处于自动化模式,压力最大值为17.23 MPa,最小值为0。在主控器开始运行时,按照设计标准调整初始值,操作人员可以通过CRT画面实现调试。

第三,压力设定值逻辑。在锅炉自动化系统中主要受到机前压力设定值逻辑的影响,若主控器开始自动化运行前,压力手动设定为0,机前压力值也会出现明显变化,因此难以实现自动化控制[3]。因此需要对逻辑控制变量进行修改,在手动模式下保持最低速率增加压力值,实现主控器向自动化模式的切换,保证锅炉系统的自动化水平。

3.2 互锁/闭锁模式

在控制系统中设备均具备互锁和闭锁两种模式,通过灵活转换互锁模式以及闭锁模式,可以实现灵活控制系统,避免发生逻辑混乱等问题,避免系统陷入危险状态中。互锁模式通过试验指令对主汽门互锁控制,若锁定主汽门试验按钮,那么另一个主汽门会同时锁定。只有两个主汽门同时处于全开时,试验功能才能得到启动。如果试验过程中,两个主汽门中任何一个存在接触不良或者未全开的情况,那么主汽门会同时关闭,对设备启动保护工作。汽轮机设备正是应用这种保护模式,但由于高加逻辑还存在一定漏洞,原始逻辑判断设备是否处于高加投运状态主要根据入口全开状态判断,若入口全开则处于投运状态。在试验过程中,高加投运存在断水风险。对此优化高加逻辑需要在入口全开条件基础上增加:(1)大旁路门关闭;(2)出口门全开。同时达到两个条件才能确定为高加投入状态,将投入逻辑和解列逻辑区分开来,在满足高加投入条件后,才能进行解列逻辑的操作,避免由于逻辑混乱发生断水问题。汽轮机组电动门的硬接线采取公共位置串联关力矩接点、原开接点和开关控制的串联。在此基础上和开关控制回路进行连接,由力矩开关和故障继电器进行连接。在这一控制回路条件下,若失去电源或者力矩开关发生断接等问题,故障继电器会发出信号警示,对高加电动门指令复位。

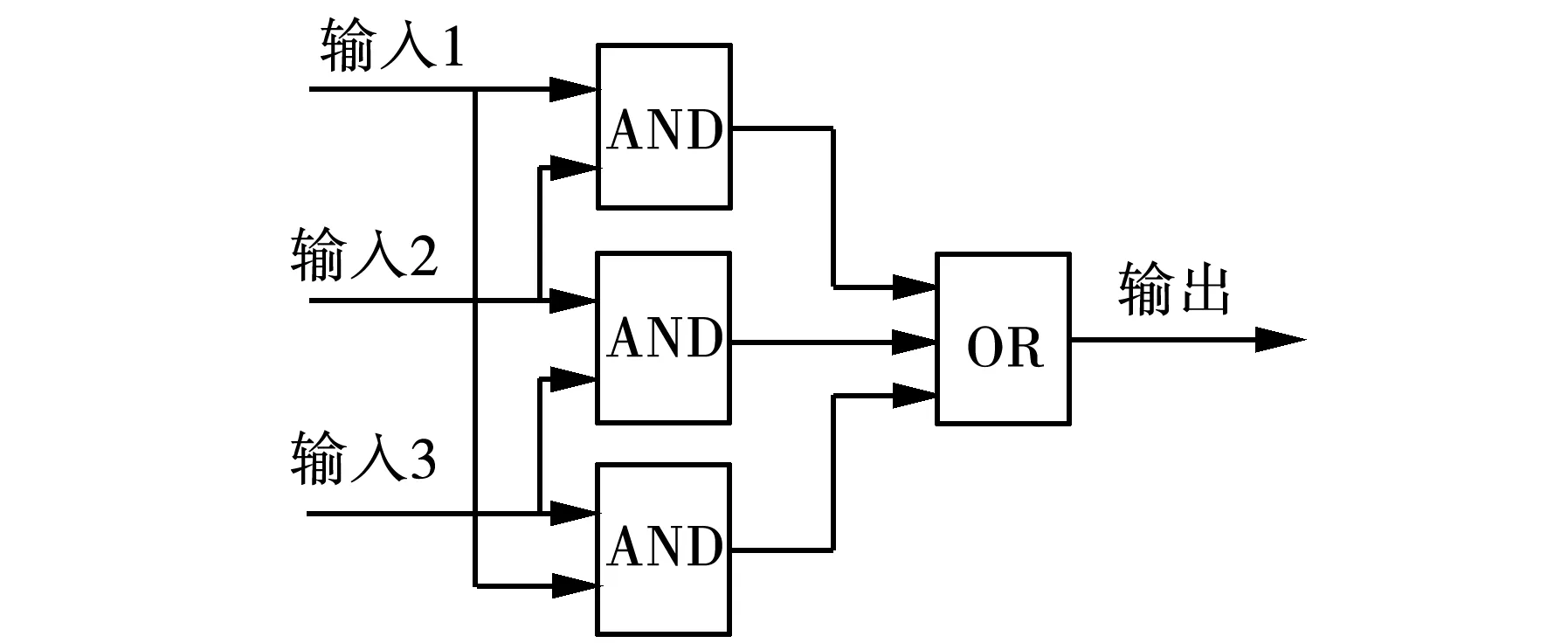

3.3 主辅机保护三取二

由于很多发电厂的生产机组已经投入运行多年,不同设备均出现过误动保护事件,由于单一测点的误发信号引发事故,发电机断水保护引发单一压力开关发出错误信号,造成非停事故,严重影响发电厂运行的稳定性和生产效率。根据我国法规要求,电力生产主辅机保护应采取三取二判断逻辑,输入保护信号以及取样信号保证独立性,遵循独立原则。在设备测点少的条件下,尽量完善保护逻辑,减少误动作的失误[4]。主辅机保护逻辑均采取三取二的判断逻辑,如下图所示。设置三个测点,分别为信号电缆、取样点以及DCS输入卡件,保证三个测点相对独立。如送风机设备若原有润滑油压低,需启动保护动作。在保证原有油压低跳闸开关不变的基础上,增加压力开关2套,构成三取二保护系统。在油泵出口滤网处设置取样测点两个,三个测点保证独立取样。同时设置2根电缆, 连接压力开关内端以及DCS端子,无需经过端子排接线,中间环节得到显著减少,最大程度上避免由于端子排问题引发的误动动作。新增测点连接不同DCS卡件,保证三个测点对应着不同的输入卡件,避免互相产生影响。

图 三取二逻辑原理

3.4 优化接地系统

热控保护系统的接地系统容易受到外界环境的干扰,当外界环境改变容易降低测量准确度,导致控制系统误发信号或者临时故障等问题,造成发电机组跳闸。因此需要对接地系统进行优化,从而保证热控保护技术的稳定应用。优化接地系统需要加强防范电缆屏蔽层以及信号柜,杜绝接地连接。启动机组时,振动信号出现跳变,振动信号值超过保护动作值时,主燃料和风机会发生跳闸事故。异常接地会引发机组事故,对机组运行产生负面影响。为了让接地抗干扰能力得到提高,需要增加抗干扰措施,如增加屏蔽设施和接地设施,将强弱电充分分离。为了解决抗干扰检修问题,优化热控系统环境,需要定期对现场排查,及时发现干扰源,并积极排除干扰源。综合评估干扰问题和抗干扰能力,不断优化抗干扰设施,保证热控保护系统的稳定运行。

4 结束语

综上所述,根据对火力发电厂的研究,现有热控保护技术主要问题体现在技术性、可靠性、经济性上。针对技术问题,热控保护技术需要在无忧切换逻辑、互锁/闭锁模式、主辅机保护三取二逻辑上进行优化,充分适应火力发电厂的生产特点,同时注意优化接地系统,保证热控系统能够稳定发挥作用,支持发电生产。