关于首钢球团解析塔热烟循环工艺优化改造的实践

李海铭 赵万江 刘金英 杨金保

(北京首钢股份有限公司,河北 迁安 064404)

0 引言

首钢球团始建于1985年,是我国最早采用链箅机-回转窑-环冷机工艺生产氧化球团的企业,二系列于2003年投产,设计能力200万t/a。随着2018年河北省及国家环保部相继出台了超低排放标准,为满足环保要求,同年10月份二系列生产线烟气处理采用邯钢设计院设计的CSCR活性炭脱硫脱硝技术改造建成投产,达到了唐山地区特殊超低排放要求。但是由于解析塔原结构以及工艺流程存在弊端,解析塔加热段漏气严重,活性炭解析效果不理想,高炉煤气燃料消耗高,制酸二氧化硫浓度低不能满足生产需求,最终影响活性炭逆流烟气净化系统稳定运行。

因此在2021年7月对解析塔原结构和工艺流程进行优化改造,以便对解析塔漏气治理、降低燃料消耗、提高对活性炭解析效果,并尽可能提高制酸系统二氧化硫浓度,达到节能、环保、提效的目的。

1 解析塔工作原理及工艺结构

1.1 解析塔工作原理

解析塔是活性炭脱硫脱硝的主要再生装置,可以对吸收烟气中有害物质的活性炭进行解析,实现活性炭再生与活化,从而达到活性炭循环利用的目的。

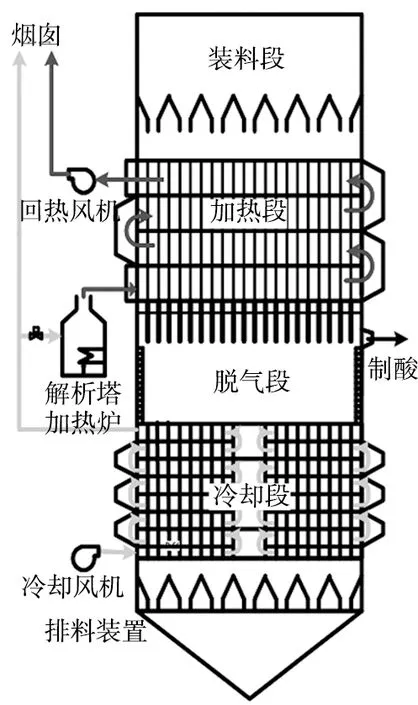

活性炭进入解析塔装料段以后,继续向下输送至加热段。活性炭首先在加热段被加热至390 ℃~450 ℃,并保持一定时间后,促使活性炭解析,活性炭吸附的SO2被释放出来,与保护气体N2混合形成富硫气体,气体在脱气段送至制酸系统制取浓硫酸。二噁英在高温环境下,在活性炭的催化作用下促使其苯环间的氧基破坏,裂解为无害物质。解析塔解析所需热量由一台加热炉提供,燃烧采用高炉、焦炉混合煤气,高、焦混合煤气在加热炉内燃烧后,热烟气进入解析塔的壳程,通过换热管间接加热活性炭。活性炭进入冷却段进行冷却,解析塔冷却工艺过程中,冷却风为自然常温空气,冷却换热后的热空气作为加热炉的混合空气来源,多余部分放散。活性炭冷却到120 ℃以下后排入集料区,再通过排料装置排出解析塔。解析后的活性炭经冷却后,送回到吸附塔循环使用。

1.2 解析塔工艺结构

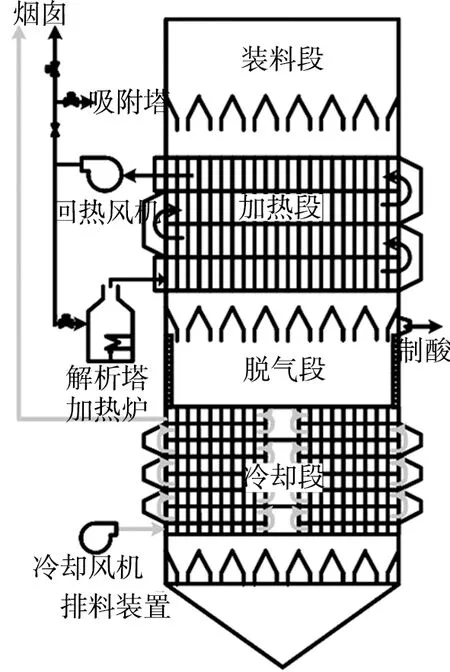

解析塔从上至下包括装料段、加热段、脱气段、冷却段、排料装置、排料仓。原解析塔结构及工艺流程见图1。

图1 原解析塔结构及工艺流程简图

1.3 解析塔问题研究分析

1.3.1 解析出的二氧化硫浓度低

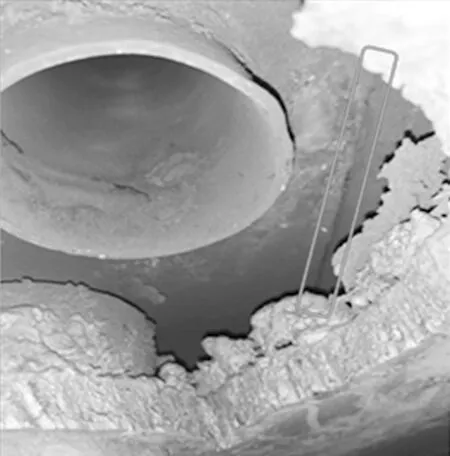

一是通过对现场实际生产数据摸索,系统入口烟气含硫量在正常情况下,反而活性炭脱硫脱硝运行过程中配套的制酸系统接收二氧化硫浓度低,经检查操作参数和测算活性炭解析时间也都能够满足工艺要求,初步分析是解析系统内部出现问题。二是在回热风机兑冷风阀孔处用便携式二氧化硫报警器进行检测有报警现象。三是通过长时间检修对内部设备结构解体后检查发现,加热段下端板有开焊现象,特别是加热段列管下端板与解析塔塔体之间的焊缝出现开焊以及Φ88.9 mm列管与端板周边出现开焊现象,如图2。

图2 解析塔加热段下端板与塔体四周开焊点位

由于每根Φ88.9列管下面为Φ114 mm的列管,1 363根列管采取插入式。列管排列紧密,上层端板与下层花板之间距离仅100 mm,对于加热段下端面点位漏气问题处理难度较大。而且气体泄漏后,制酸系统的二氧化硫浓度降低,不能够满足制酸生产需求,影响稳定运行。解析塔运行过程中,因生产、设备故障等原因致使解析塔加热炉频繁升降温,造成解析塔加热段温度冷热交替,长期在酸性气体环境下,区域内设备腐蚀、开焊等问题。

1.3.2 脱气段温度偏差大

生产过程中,解析塔脱气段4个温度检测点出现温度偏差,解析效果不理想。脱气段北侧活性炭不能达到有效的解析温度,两侧温度偏差最大达到100 ℃之多。通过对解析塔结构进行分析,其内部初始设计结构复杂,制作安装过程中存在缺陷,列管与花板之间间隙设计小于5 mm,但加热段列管在装配过程中,为了便于安装,部分列管与花板间隙不均匀,部分点位超出设计标准,造成热烟气在加热段循环过程中出现风短路的现象,造成脱气段炭温偏差大,影响解析效果。

2 解析塔结构以及热烟循环工艺流

程优化改造与实践

2.1 解析塔烟气循环工艺流程优化改造

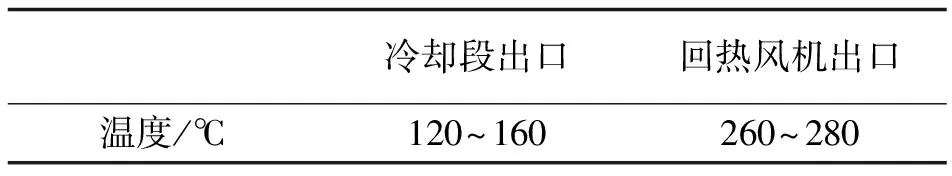

原解析塔冷却段热风部分参与循环进入加热炉,另一部分直排,加热段全部热风直排,各点位温度如表1。

表1 原解析塔热烟循环温度参数

回热风机出口热烟气温度对比冷却段出口温度高出100 ℃以上,加热段出口热风进入解析塔加热炉,能够降低加热炉本身高炉煤气的燃料消耗。

2021年7月中修对解析塔热烟循环工艺流程进行优化改造,重点包括加热段出口热风部分进入加热炉参与加热段热量内部循环,部分热风进吸附塔参与外部循环,重新对烟气进行净化,冷却段纯净热风直排,解析塔烟气循环改造后结构简图如图3。

图3 解析塔热烟循环改造后结构简图

2.2 解析塔回热风机增容改造

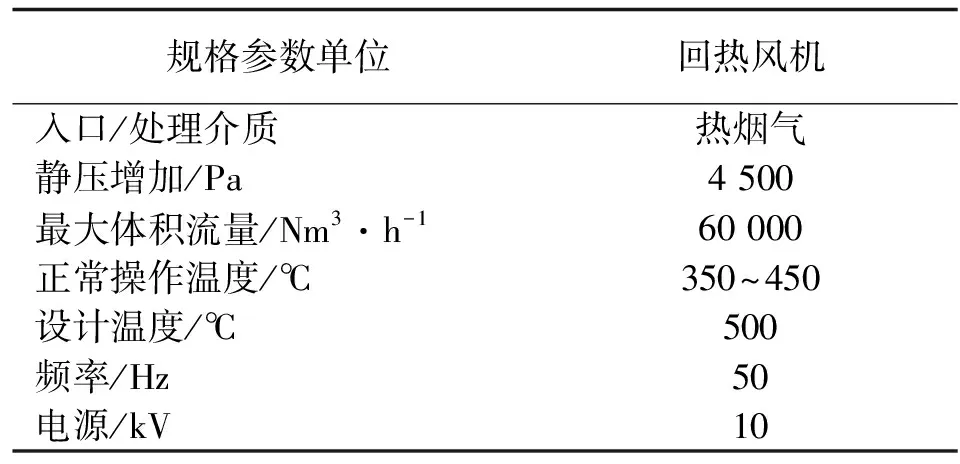

为了降低加热段风短路对脱气段炭温偏差的影响,对回热风机进行增容改造,通过加大烟气风量及温度来弥补加热段列管与导风板间隙大的影响。回热风机参数见表2。

表2 回热风机参数

2.3 解析塔内部结构优化改造

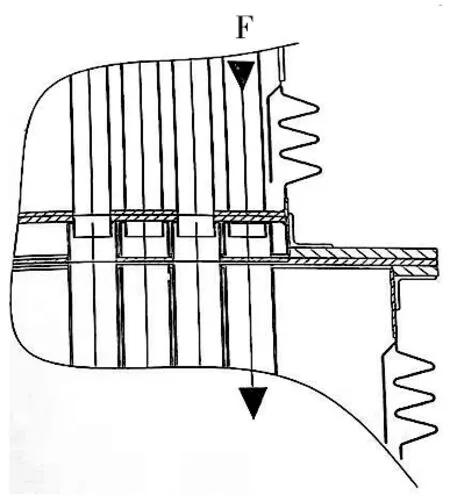

原解析塔加热段下部为直径为Φ114 mm的布料列管,与加热段Φ88.9 mm列管采用插入式,结构如图4。

图4 解析塔解热段列管插入式构简图

加热段空间结构紧密,无论是生产期间或短时间停机检修期间都无法处理加热段漏气问题。若处理需要将解析塔加热段整体与脱气段分开进行处理,处理难度大、检修时间长。本次结合解析塔大修,一是对加热段下布料结构优化改造,将解析塔脱气段上部Φ114 mm列管更换为7×10个布料漏斗,布料漏斗与加热段Φ88.9 mm列管间距700 mm,便于检修对加热段漏气点位进行检查处理,如图5。二是对加热段漏气点位处理,并对解析塔整体打压试验,确保整体气密性。

图5 解析塔加热段下部布料结构优化改造

3 解析塔结构及工艺流程优化改造

后效果

1)解析塔烟气循环工艺流程优化改造前后参数变化。2021年8月解析塔热烟循环工艺流程优化改造后,对解析塔整体参数进行跟踪摸索,改造前后对比参数如表3。

表3 解析塔热烟循环工艺流程优化改造前后参数对比

通过解析塔改造后运行参数对比看,回热风机增容改造后,弥补了加热段风短路造成脱气段解析塔温度不均衡的问题。高炉煤气用量降低的同时脱气段炭温均达到了有效的解析温度,现场漏气现象得到根治,达到预期效果。

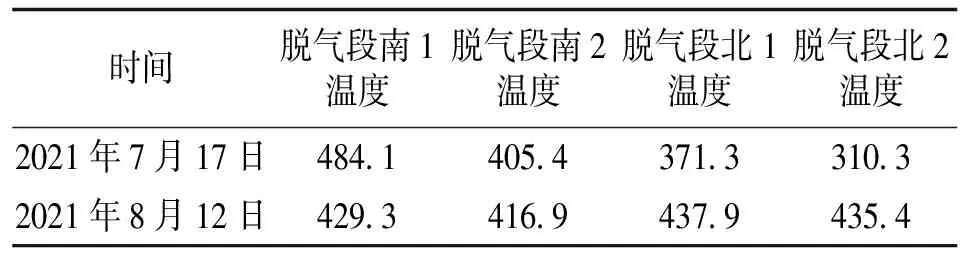

2)解析塔脱气段各监测点炭温均衡,偏差缩小。解析塔热烟循环工艺流程优化改造前,脱气段炭温温差较大,脱气段北侧没有达到较好的解析温度,影响活性炭解析效果。改造后脱气段南北侧温差由100 ℃缩小到30 ℃以内,均达到了有效的活性炭解析温度,提高了整体解析效果。解析塔脱气段解析温度改造前后如表4。

表4 解析塔工艺流程优化改造前后脱气段炭温变化/℃

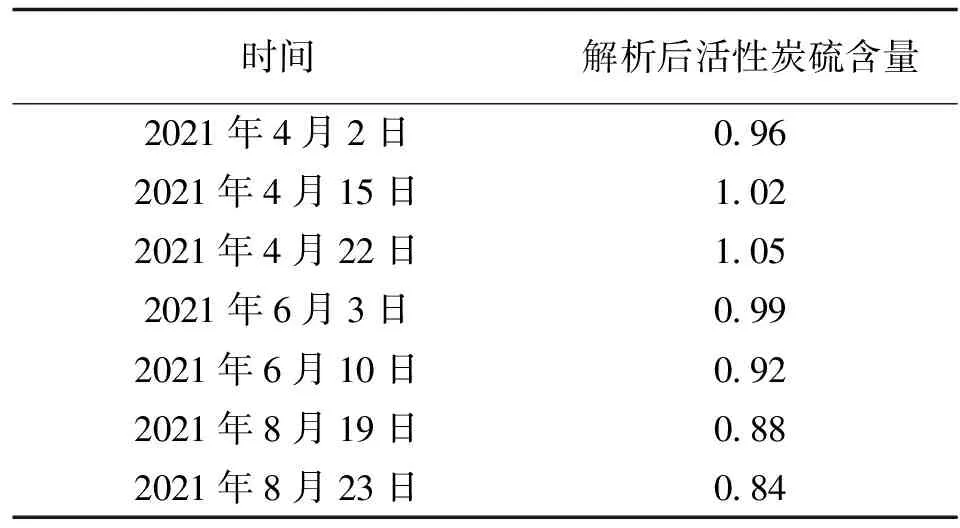

3)活性炭解析效率提升,含硫量降低。解析塔脱气段温度均衡以后,各部位均达到了活性炭有效解析温度390~450 ℃内,对解析塔热烟循环改造前后解析后活性炭含流量对比分析,如表5。

表5 解析塔工艺流程优化改造前后解析后活性炭含硫量 %

解析后的活性炭含硫量对比改造前含硫量平均降低了0.128%,解析后活性炭含硫量下降趋势明显,提高了活性炭的解析效果。

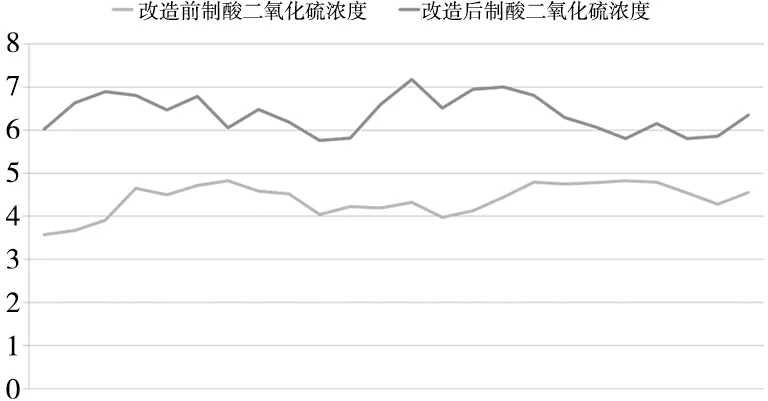

4)制酸二氧化硫浓度升高。解析塔大修后,在同样的入口硫含量情况下,制酸二氧化硫浓度由4%~5%左右提高至6%左右,改造前后数据变化如图6。制酸二氧化硫浓度对比优化改造前提高了近2%,干吸酸浓的控制完全能够满足生产需求。

图6 改造前后制酸二氧化硫浓度曲线

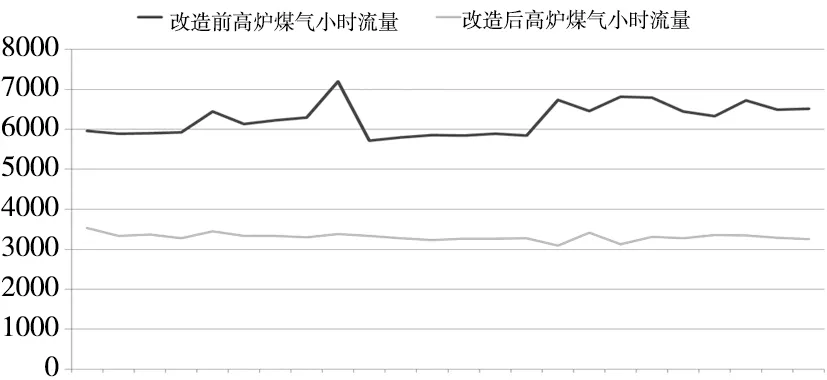

5)高炉煤气消耗量降低。解析塔热烟循环工艺流程改造前,小时高炉煤气流量控制在6 000 m3/h左右,优化改造后,小时流量控制在3 000 m3/h以上就能够满足生产需求。改造前后高炉煤气流量变化如图7。

图7 解析塔改造前后加热炉高炉煤气流量

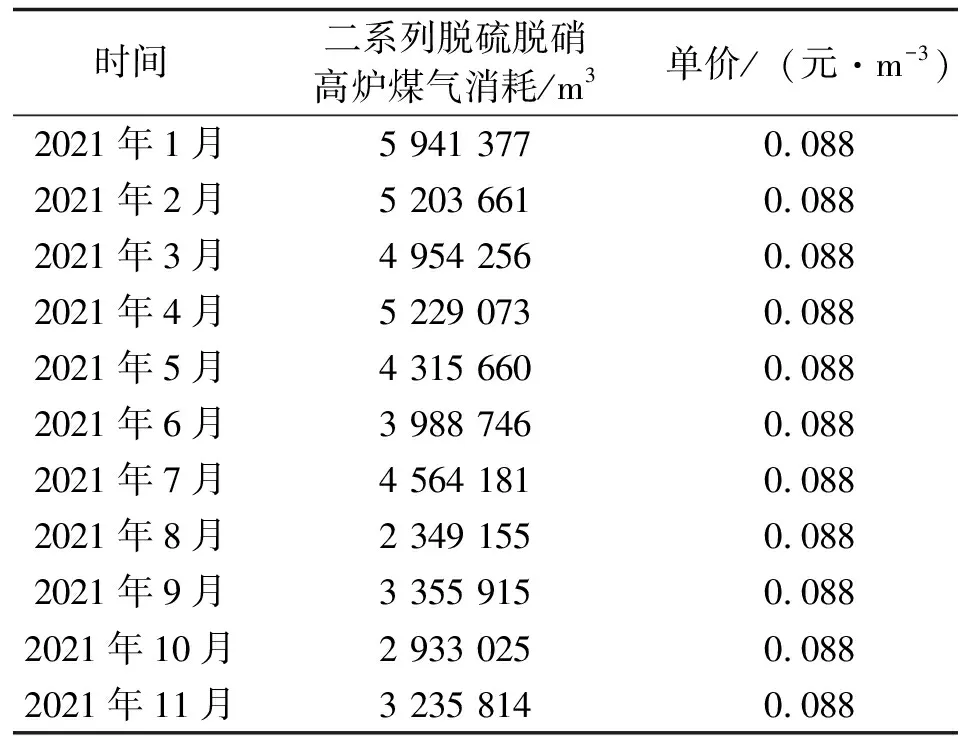

经过对首钢球团二系列逆流烟气净化技术活性炭脱硫脱硝高炉煤气月度消耗统计分析,2021年高炉煤气消耗见表6。投入后降低的高炉煤气消耗可创造可观的经济效益。高炉煤气平均每小时消耗降低2 000 m3,每月降低费用约10.5万元,达到了节能降耗的目的。

表6 球团二系列活性炭脱硫脱硝高炉煤气消耗

4 结语

此次解析塔结构优化及热烟循环工艺流程改造不仅缓解了二氧化硫浓度对制酸稳定运行制约的压力,避免了因制酸二氧化硫浓度不足造成的停产,同时也为解析塔便于检修对加热段漏气检查处理创造了条件,达到了节能降耗的目的,创造了可观的经济效益。