某矿山尾矿再选建厂分析

魏 霞 王星亮

(中冶北方(大连)工程技术有限公司,辽宁 大连 116600)

0 引言

近年来,悬浮磁化焙烧选矿项目实施取得了重大技术突破。焙烧矿采用磨矿后磁选-反浮选工艺,可获得精矿品位60%以上、回收率85%以上的优异指标。该工艺的特点,不仅实现了瞬时磁化焙烧,更重要的是焙烧产品的可选性得到明显改善,为选矿创造了有利条件,提高了精矿品质。在此基础上,某矿山选矿项目部就尾矿的开发利用进行研究。该尾矿库始建于70年代,经历40多年的运转,目前尾矿累计堆存量已达到9 600万t,尾矿平均含铁约21%左右,具有较高的回收利用价值。

现以该矿山尾矿年处理量600万t/a,年产铁精矿148.26万t/a的项目为依托,为达到工艺合理,投资及运营成本小效益高的原则,进行详细的建厂方案比较。方案一为统一建设在新厂区方案,方案二为预选和磨选分开建设方案(为方便论述,以下简称为方案一、方案二),对两方案进行分析对比工作,为开发利用尾矿库尾矿资源提供可靠的依据。

1 工艺流程描述

1.1 尾矿库尾矿回采及输送

1.1.1 回采

尾矿库总尾砂量为9 600 万t。根据尾矿再选工艺处理规模为600 万t/a,尾矿回采规模确定为600 万t/a,服务年限约16年。

尾矿回采应满足尾矿设计规范,保证回采安全,在此前提下结合尾矿库区域自然条件以及后续尾矿再选生产的供料要求,提出影响尾矿回采工艺的主要因素为:①生产用水影响;②冬季冰冻期影响;③雨季降水影响;④ 尾矿再选工艺的供料要求。

针对尾矿回采的主要影响因素,通过对回采方法进行论证,推荐干式回采工艺。干式回采也叫机械法回采,回采设备包括挖掘机、铲装机等,运输设备包括带式输送机、汽车等,适用于平地凸起型和已干涸的中、小型山坡型尾矿场。

1.1.2 输送

尾矿库与新建尾矿再选厂主厂房距离约5 km,采用泵送方式更为经济合理。尾矿库坝顶垂直标高约30 m,随着采掘进度的推进,标高逐年降低,为了稳定生产,需要将库内尾矿先输送至库外,再通过库外制浆站将物料泵送至尾矿再选厂。库内回采尾矿采用库内制浆泵送方案,将矿浆通过渣浆泵输送至库外制浆站。该方案将尾矿在库内直接造浆,通过泵扬送至库外制浆站,减少汽车运费,避免二次扬尘。

1.2 尾矿选别

1.2.1 供矿条件

尾矿库内的尾矿采用干式回采-造浆工艺输送至新建选矿厂。尾矿输送浓度:30%~35%;尾矿粒度:-0.074 mm 75%;尾矿平均品位:TFe 21.50%;矿石体重:3.272 t/m3;松散密度:1.421 t/m3。

1.2.2 尾矿再选工艺

尾矿选别采用的工艺流程为“总尾矿-强磁预选-浓缩过滤-悬浮焙烧-再磨-磁选”。

尾矿中含有大量的已经单体解离的脉石矿物,预先抛除这部分脉石不仅可提高焙烧入炉矿石铁品位,为顺利焙烧创造条件,同时强磁预选也起到脱泥作用,减少细泥含量过高对悬浮焙烧设备稳定生产的不利影响。总尾矿经过预富集抛尾试验,矿样铁品位可提高到26%以上,同时可抛除产率32%左右的合格尾矿,尾矿铁品位不到12%,预富集效果比较明显,大幅减少入炉矿量,降低焙烧成本。

悬浮焙烧前过滤给矿细度为-0.074 mm 75%,要求过滤水份不高于13%。根据过滤试验结果和现场实际使用情况,此次焙烧前过滤设备拟选PYNTK-120加压盘式过滤机。

含水13%的精选尾矿由皮带机输送至给料仓储存,经仓下电子定量给料机计量后,用特制的给料螺旋送入烘干破碎机。干燥后的矿粉和废气在旋风收尘器中分离,气体去废气处理系统,干矿入悬浮磁化焙烧主炉,在580 ℃下完成热分解反应,然后进入反应器完成还原反应,弱磁性矿物变成强磁性矿物,即焙砂。焙砂进入到余热锅炉的过热段与二次风掺混,经水冷壁换热由580 ℃快速冷却到400 ℃,再进入到旋风CO1分离,其中气体去主燃烧站用于助燃,焙砂再进入余热锅炉流化床与软水进行间接换热,锅炉产生的蒸汽送到余热发电,物料被冷却到80 ℃后送往下一级工序。磁化焙烧是处理常规选矿方法难以分选提纯的低品位氧化铁矿石的最有效方法之一[1]。悬浮磁化焙烧后,矿石的颜色发红,其中绝大部分铁矿物已被还原,矿物相发生转变,原来的镜(赤)铁矿、褐铁矿、菱铁矿转变为磁铁矿、含镁锰磁铁矿(以下统称为磁铁矿)。相对来说,褐铁矿、菱铁矿相变更完全,均转变为磁铁矿。

尾矿库内尾矿细度约-0.074 mm 75%,设计最终磨矿细度为-0.037 mm 95%。在此细度时,立磨机较传统球磨机效率高,能耗低,所以相比三段磨矿工艺,一段立磨减少了流程工艺环节,减少旋流器、渣浆泵等工艺设备台数,故该项目采用一段立磨在工艺合理性和磨选系统节能降耗方面均优于三段磨矿工艺。

此次选别精矿品位还相对较低,精矿中杂质SiO2含量依然较高,不符合精料方针,需要进一步提质降硅,为降低高炉冶炼成本创造条件。但考虑到尾矿再选工程核心为尽可能多地回收尾矿资源,提高资源利用率,故设计以高回收率为目标,先不增加浮选作业。待尾矿再选厂生产后,根据实际需要可能会增加浮选作业,故要预留浮选场地。

1.2.3 精矿及尾矿处理系统

选厂生产的57%铁精矿浆首先进入隔渣系统,底流流到Φ40 m浓密机中进行浓缩,浓密机底流直接泵送到输送主泵进料吸入口,再通过输送主泵输送到精矿过滤车间。

选矿产生尾矿干矿量576.33 t/h,浓度约10.86%,进入55 m浓缩机处理后,底流浓度35%。尾矿浆由尾矿浓缩池底流泵站送至尾矿库尾矿集中泵站,再利用尾矿集中泵站泵送至新建尾矿库。

1.2.4 余热回收利用

尾矿进入悬浮磁化焙烧炉磁化焙烧,焙烧后的物料进入余热锅炉中冷却,回收余热炉中热量既能提高余热炉的冷却能力,又能增加发电效益,有效的降低企业运营成本。

1.2.5 悬浮焙烧烟气脱硫

悬浮磁化焙烧产生的烟气为达到环保要求的排放标准,需经除尘、脱硫、脱硝后由烟筒排入大气。此工程脱硫采用石灰-石膏湿法脱硫装置,三台锅炉共用一台吸收塔;设计范围包括烟气系统、吸收塔系统、脱硫剂制备及供给系统、石膏脱水系统及公辅系统。

1.2.6 尾矿再选工艺技术指标

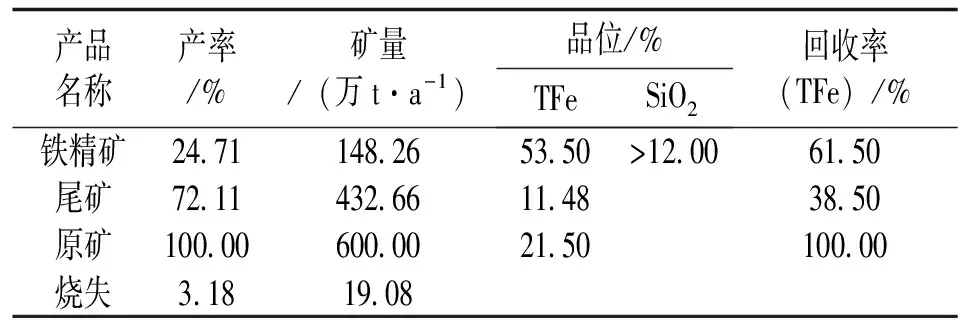

尾矿库内尾矿经选别后,可取得较好的工艺技术指标。如表1所示,尾矿库内原尾矿品位为21.5%,选别后精矿品位为53.50%,回收率为61.50%,选别后尾矿品位为11.48%。

表1 尾矿磁化焙烧选矿工艺指标

2 两个建厂方案区别

统一建设在新厂区方案与预选和磨选分开建设方案的工艺主流程均如上述1.1 尾矿库尾矿回采及输送及1.2尾矿选别所述。两方案的不同之处在于:

1)方案一,尾矿库外制浆站将物料泵送尾矿再选厂,所有选别设施均建在选矿厂区。各工艺车间集中布置,利于工艺衔接和生产管理。厂址靠近新建尾矿库,总尾矿输送距离短[2]。

2)方案二,需要将预选工艺和磨选工艺分开布置为两个车间,即预选车间和磨选车间。同时将预选车间和预选精矿浓缩等相关配套车间移至尾矿库库外造浆车间附近,其他设施建在选厂区域。比方案一增加了预选车间、预选尾矿浓缩和相应预选精矿输送管道。

两方案的最终产品工艺指标可视为相同,不参与方案比较。

3 方案可比投资及经营费比较

两方案虽然主流程相同,但是由于建厂方案不同,配套的建构筑物、输送系统、给排水、供配电、管道系统、生活办公区域等,均会有不同之处。现对两方案的可比项进行技术经济比较分析[3]。

3.1 可比投资

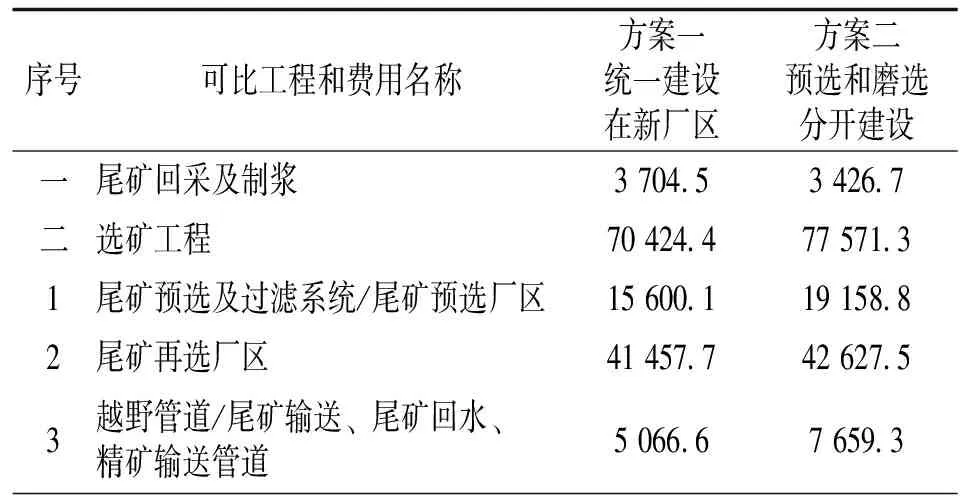

两建厂方案可比投资比较表见表2。

表2 建厂方案可比投资比较表 万元

从表2可以看出,方案一可比投资为74 128.8万元,方案二可比投资为80 998.0万元,方案二即预选和磨选分开建设方案可比投资比方案一高6 869万元。方案二可比投资较高主要是由于将预选工艺和磨选工艺分开布置为两个车间,导致建筑费用,输送、管道系统费用,通信及道路铺设费用等增加。

3.2 可比经营费

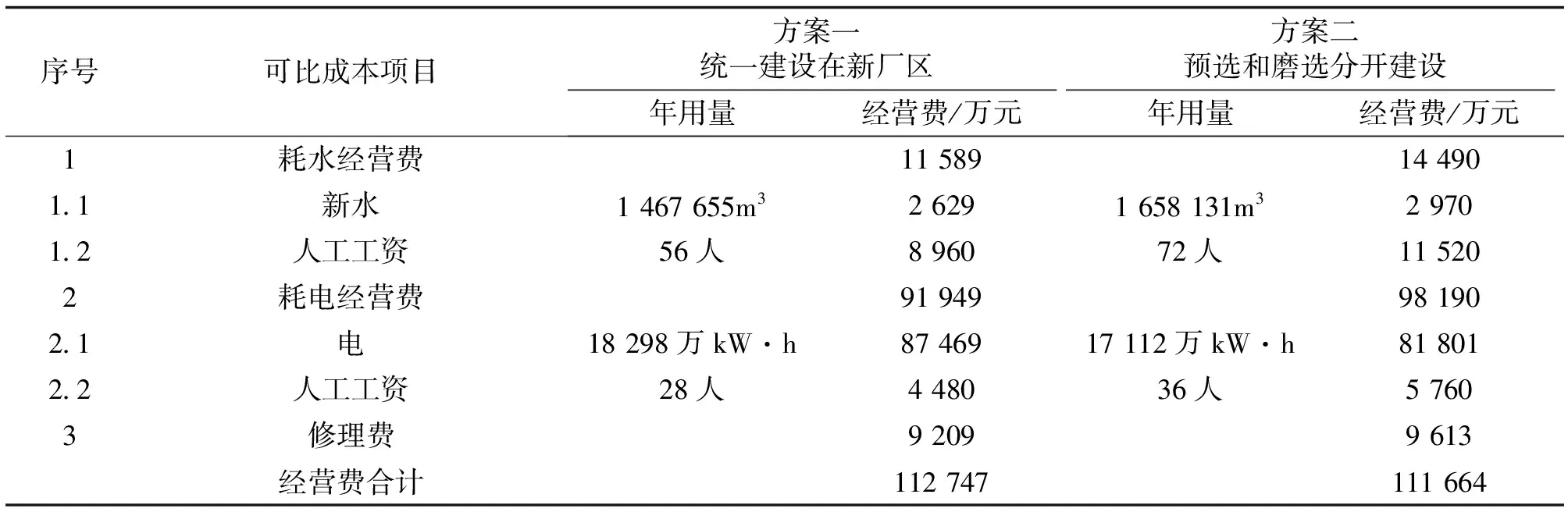

两建厂方案在计算期(即服务年限)内可比经营费比较表见表3。

表3 可比经营费比较表

表3数据显示,在计算期内,方案一、方案二经营费合计分别为112 747万元,111 664万元。经营费合计方案二较方案一低1 083万元。可见,方案二分开建设较方案一耗电较低但人工定员、耗水及修理费较多,整体比较,经营费略低于方案一。

3.3 建厂方案可比投资经营费比较

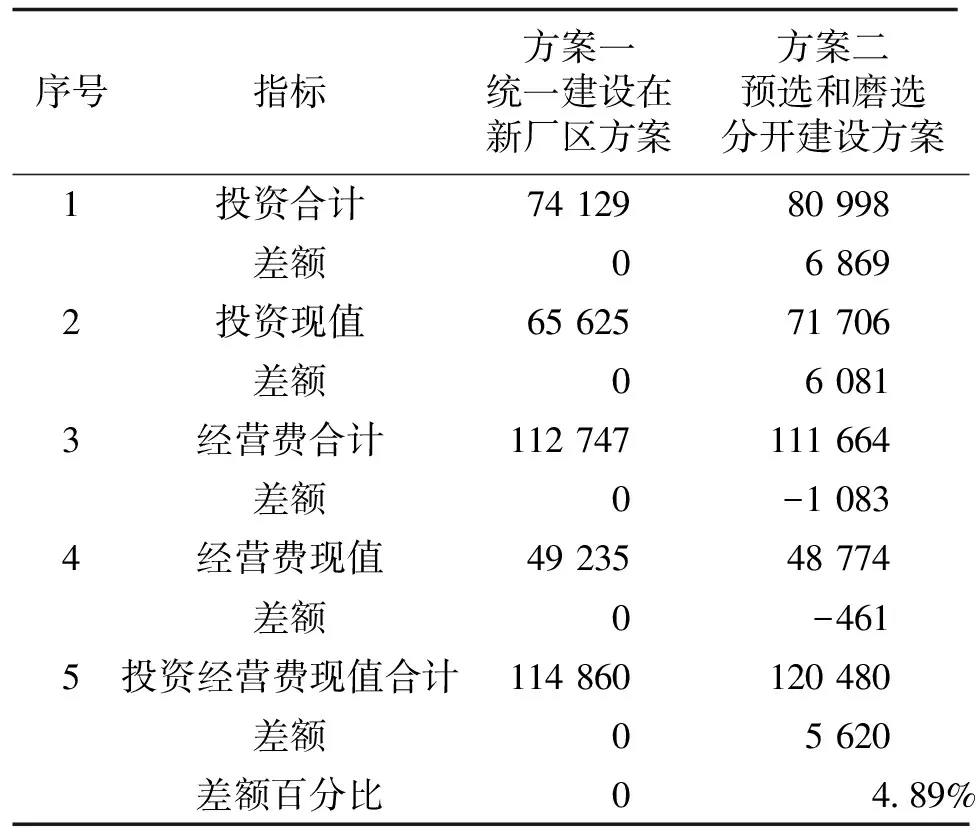

该工程两个方案建设期都按3年考虑,在16年的服务年限内,将各年可比投资和经营费进行计算并折现[4](折现率按8%计)后,比较结果见表4。

表4 建厂方案可比投资经营费比较表 万元

由表4结果可知,建厂方案中统一建设在新厂区方案投资现值为65 625万元,预选和磨选分开建设方案比统一建设在新厂区方案多6 081万元;统一建设在新厂区方案经营费现值为49 235万元,预选和磨选分开建设方案比统一建设在新厂区方案少461万元;投资经营费现值合计预选和磨选分开建设方案比统一建设在新厂区方案多5 620万元。预选和磨选分开建设方案较统一建设在新厂区方案的费用现值差额百分比分别为4.89%。说明统一建设在新厂区方案在经济上优于预选和磨选分开建设方案。

4 技术经济分析

4.1 推荐建厂方案

通过该矿山尾矿再选工程建厂分析,推荐采用统一建设在新厂区方案,并以该方案为基础进行工程的技术经济分析。

4.2 工程投资估算

工程建设投资范围包括:工程费用、工程建设其他费用、基本预备费[5]。

工程内容主要包括:尾矿库尾矿回采系统,尾矿制浆系统,尾矿预选及过滤系统,悬浮磁化焙烧系统,磨矿选别系统,尾矿处理系统,精矿处理系统,给排水工艺设施,余热发电系统,悬浮炉脱硫系统等。

该项目总投资177 257万元,其中工程建设投资170 293万元,建设期利息5 931万元,铺底流动资金1 032万元。

4.3 职工定员

合计职工定员为548人,其中生产人员496人,管理服务人员52人。这包括:尾矿回采职工定员为88人,其中生产人员80人,管理服务人员8人;选厂职工定员为460人,其中生产人员416人,管理服务人员44人。

4.4 技术经济评价

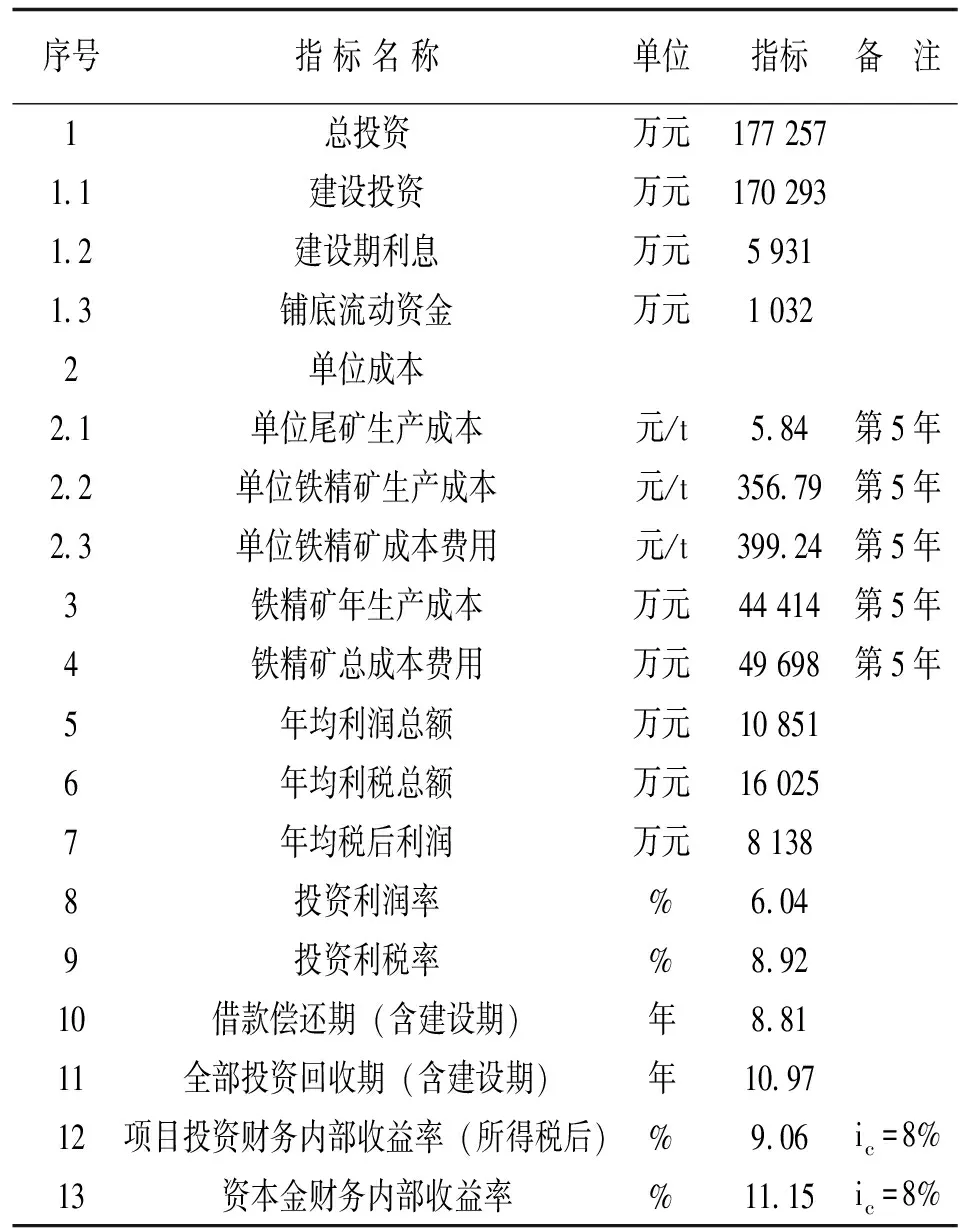

由表5可知,项目投资财务内部收益率(所得税后)为9.06%,高于现阶段钢铁行业一般可以达到的收益率,项目的投资回收期10.97年,说明项目的投资效益好。该项目年均利润总额10 851万元,利税总额16 025万元,税后利润8 138万元,说明获利能力较强,经济效益好。

表5 主要经济指标汇总表

5 结语

1)尾矿回采及选别符合钢铁产业政策,且技术先进、可靠,能得到较好的铁精矿产品。

2)采用统一建设在新厂区方案比预选和磨选分开建设方案减少了预选车间、预选尾矿浓缩和相应预选精矿输送管道。

3)经可比投资及经营费比较,统一建设在新厂区方案在经济上优于预选和磨选分开建设方案。

4)统一建设在新厂区方案经技术经济分析,认为项目获利能力较强,经济效益好,在财务上是可行的。

5)综合分析后,推荐统一建设在新厂区方案。