云南呈钢集团240 m2烧结工程设计特点及生产实践

景 涛 王龙岗 任财轩 郑明东

(1.中冶长天国际工程有限责任公司,湖南 长沙 410205;2.中南大学资源加工与生物工程学院,湖南 长沙 410083;3.云南曲靖呈钢钢铁(集团)有限公司,云南 曲靖 655100)

0 引言

云南曲靖呈钢钢铁(集团)有限公司 260万t转型升级钢铁项目是云南省重点专项,也是云南呈钢集团为落实国家绿色环保发展理念、淘汰低效产能,在现有厂区内建设符合国家产业政策的转型升级技术改造项目。该项目中配套的240m2烧结工程是某公司从设计、供货、建设、调试到达产达标的“交钥匙”重点总承包工程。该工程在设计过程中认真贯彻循环经济理念,实现“减量化、再利用、资源化”目标,落实节能、降耗和资源综合利用。设计符合国家和企业所在地最新颁布的安全、卫生、环保标准,同时采用节能技术,合理利用能源,改善劳动条件,提高生产效率。

该烧结机建成投产后,年产烧结矿达300万t以上。烧结矿的主要质量指标如下: TFe含量为55.63%,CaO 含量为8.59%,S含量为0.0326%,二元碱度R(CaO/SiO2)为2.0,转鼓指数(+6.3 mm)≥75%。主要装备能力、产品质量、余热回收和污染物排放等技术经济指标均将达到国内先进水平。

1 工艺特点

1.1 总图布置

在总图布置上秉着先进创新的理念,研究烧结综合操作技术,将烧结工艺流程集约化,实现了短流程紧凑式布置,对配混系统混合机布置、主抽风系统烟道布置、成品整粒筛分系统筛子布置等进行了全面优化,大幅度减少了占地面积,缩短了物料运输距离,降低了运输途中粉尘扩散,而且减少了岗位定员,便于集中管理,减少了转运过程中产生的扬尘,保护了厂区环境,降低了工程造价。

其中,对于成品烧结矿去向设计中充分考虑现场操作需求,满足了三种功能:一是直通至新建高炉槽前转运站,为新建高炉供料;二是进入落地成品矿仓,采用汽车装车外运;三是去往现有高炉烧结矿输送线,实现为老高炉供料。

1.2 原料系统

烧结使用的含铁原料为混匀矿,从原料场来的混匀矿有进口矿、云南本地矿、高炉返矿,均通过胶带机送到配料室,由重型卸料车卸到6个混匀矿矿槽;烧结使用的熔剂有石灰石、白云石和生石灰,其中,合格的石灰石和白云石与含铁原料共用胶带机从料场送到配料室3个熔剂矿槽;生石灰用密封罐车运至配料室后通过气力输送送进2个生石灰矿槽;烧结用的固体燃料为经过粗、细破后的合格焦粉,通过胶带机卸到2个燃料矿槽。

1.3 配混系统

为保证配料精确,各类铁矿石、熔剂和除尘灰均集中在配料室采用重量法配料。设计中各个配料槽配有称重式料位计,各种物料根据预先设定的比例,由计算机自动控制给料量,确保稳定给料。

为了改善混合料的透气性,传统烧结生产采用圆筒混合机,调节烧结料水分,将其混合制粒。该设计制粒混合方式采用两段式,一混的目的是加水并使混合料充分混匀,二混的目的是制粒并调整混合料水份,两段混合的总时间为7.99 min。一混为控制混合料水分,在混合机后安装测水仪,实现自动加水调节,且收集湿式除尘器废水和热水作为添加水以提高料温。二混采用中低压蒸汽接入混合机预热混合料,同时,为满足物料强化制粒成球的要求,确保筒体内不沾料或少粘料,采用逆流一体式衬板。

1.4 烧冷系统

1.4.1 铺底与布料

为保护台车篦条,减少烟气含尘,并使混合料烧好、烧透,采用铺底料工艺,铺底料粒度为10~20 mm,由摆动漏斗将其均匀的布在烧结机台车上,铺底料厚度20~40 mm。

混合料布料装置由梭式布料机、圆辊给料机和九辊布料器组成,台车上料层总厚为780 mm(包括20~40 mm铺底料),烧结机有效抽风面积240 m2。圆辊给料机采用交流电机传动,变频调速,并设有清扫粘料装置,其下设有辊式布料器和多层松料器。混合料矿槽和铺底料矿槽均采用称重料位计,为提高料温、强化烧结,混合料槽通入蒸汽进行预热,采用空气炮实现料槽清堵。

1.4.2 点火

应用高效节能烧结点火技术,点火炉采用某公司的专利产品——双斜带式点火炉。点火炉配置预热炉,为低热值的高炉煤气和助燃风预热,然后引入点火保温炉进行点火,并在点火炉保温段设有空气预热器,能提高燃烧温度,保证点火强度,降低燃气消耗。点火炉膛压力为微负压,炉顶设测温点,侧部设测压点。点火燃烧过程采用计算机控制,分为点火炉温度控制及点火强度控制两种方式,将点火炉温度和点火强度作为输入参数,通过计算单元进行计算,再控制点火炉煤气流量,其中,空气流量随煤气流量按比例自动调节。

1.4.3 烧结及冷却

混合料通过抽风烧结后,得到烧好的烧结饼,破碎后进入新型转臂式环冷机冷却。整个烧结过程中收集烧结风箱废气温度、负压等参数,用来判断烧结过程,并以此调节料层厚度,实现烧结的过程检测与自动控制。环冷机卸矿漏斗设有称重传感器,可在线显示测定值。冷却后的烧结矿采用板式给矿机卸至筛分系统胶带机上,为防止事故状态下烧结矿温度过高而损坏皮带,设有打水措施。为充分利用热烧结矿的余热,环冷机设计时考虑了热废气换热产蒸汽的接口。

1.4.4 主抽风系统

主抽风系统由风箱、集气管、机头电除尘器和主抽风机组成。风箱共有18个,分布在台车两侧,不断抽风为烧结提供负压。集气管为两根,随着风箱呈阶梯状布在两侧。烧结风箱和大烟道检测废气温度和负压,部分风箱支管设有相互切换阀门可以调节风量,在集气管上设有冷风阀调节烟气温度,集气管沉降的粉尘通过双层卸灰阀,卸到胶带输送机上,进入成品筛分系统。主抽风机采用两台双吸入离心式烧结抽风机,设计进口负压17 500 Pa,配置同步电动机,供电负荷为容性负载,为了提高变压器的利用率,仅在低压母线设无功补偿,高压母线不设无功补偿。两台电除尘器收集的粉尘运送到粉尘仓,为防止粉尘结露,粉尘仓设电保温。

1.5 成品整粒系统

为适应高炉冶炼的要求,给高炉提供含粉少、粒度均匀的烧结矿和分出10~20 mm粒度的铺底料,采用三次筛分流程,都为棒条筛,成品输出分级送往高炉。

从环冷机出来的烧结矿经连续式除铁器除铁后送往烧结矿筛分室的一次棒条筛(双层筛)上,该筛上层筛分级点为20 mm,下层筛分级点10 mm。上层筛的筛上大于20 mm粒级的产品为大成品,筛下小于20 mm粒级的产品进入下层筛。下层筛的筛上大于10 mm的产品(即10~20 mm)作为铺底料送往烧结室,当铺底料过剩时,可切换进入成品输送系统,筛下小于10 mm的产品进入二次棒条筛进行筛分。二次筛的分级点为5 mm,筛上大于5 mm的小成品进入成品输送系统,筛下小于5 mm粒级的返矿运往配料室参与配料。

2 设备特点

2.1 新型烧结机

采用某公司自主设计的新型烧结机。主驱动装置采用两点啮合的柔性传动,驱动电机采用变频调速,并设有定扭矩联轴器和柔性传动扭矩超限两级保护。机尾采用水平移动架,按优化的车轮运行轨迹设置了相应的变径弯道,使台车进入弯道后避免相互干涉和碰撞。集成了头尾端部柔性密封装置和台车滑道柔性密封装置,在风箱两端设置新型全金属结构分块式端部密封,支点形式改进后使台板上下移动灵活,头部设一段,尾部设两段;台车与风箱侧部采用游板和固定滑道密封,风箱框架梁等处也有密封措施,采用各种措施后,烧结机本体漏风率大为减少。台车本体采用整体式结构,台车栏板宽3.5 m(上口扩宽至3.8 m),栏板高800 mm,有效长度70 m。台车端部嵌入高碳钢制作的防磨板,磨损后只需更换防磨板,不需换台车本体,对防止台车侧部漏风有较大的好处。

在烧结机的设计中应用了台车加宽技术,在实际生产中,边缘风能把加宽区域上的混合料烧透,能够有效防止边缘漏风,提高风箱抽风利用率,且能增加烧结面积,提高烧结矿产量,符合节能与提产的设计理念。采用此技术,烧结机的静态漏风率控制在25%以内,能有效帮助主抽风机的电机合理运转,实现节约电能。

2.2 新型转臂式环冷机

采用某公司自主设计的新型转臂式环冷机,有效冷却面积295 m2,台车宽度3.7 m,回转中径30 m,最大料厚1 500 mm(栏板高1 600 mm),正常冷却时间约60 min,冷却后的烧结矿平均温度小于150 ℃。采用台车加宽技术,使产量增加5%,吨矿耗风量降低约5%~8%。

新型转臂式环冷机是通过重新构造一个多元的静密封系统和动密封系统,动密封系统采用液体密封,静密封系统采用耐热橡胶密封,利用双层台车和环形风道进行鼓风冷却。其中,风箱上罩与台车两侧的密封采用双层平面密封,橡胶与回转框底面(加工面)紧密贴合,解决了环冷机跑偏时产生的间隙漏风;严格保证相邻回转框底面的平面度,进一步减小橡胶的磨损,实现密封橡胶与底面的紧密配合,保证了密封效果;与传统环冷机相比,采用多台小功率鼓风机,降低了电耗。因此,新型转臂式环冷机密封效果好、漏风率低、冷却效果好、环保节能、维护费用低。

2.3 主抽风机

主抽风机室配备2台工况流量为14 500 m3/min的离心风机,风机全压为18 000 Pa,电机功率5 000 kW,转速1 000 r/min,电压10 kV,引进某公司SHRT机组,应用了烧结余热能量回收与烧结主抽风机联合驱动技术,采取同步电动机+主抽风机+变速离合器+汽轮机的布置形式,电气控制变频软启动。风机出口设置消声器,以达到工业噪声卫生标准。

2.4 成品筛分装置

受限于场地,配置单系列烧结矿筛分设备,一次筛规格为一台XBSFJ185×700双层棒条筛,二次筛规格为一台XBSFJ185×600棒条筛。传统工艺布局中,一次筛分和二次筛分分布布局在两个厂房,厂房之间通过胶带机连接,而呈钢设计中将两次筛分集中布置在同一厂房内,大幅度减少了占地面积和设备数量,缩短了物料运输距离,降低了运输途中粉尘扩散。实际生产中,整粒得到的成品矿中小于5 mm的粒级含量小于5%。

3 技术特点

3.1 废气达标排放

设计对生产过程各产尘点、产尘设备、转运环节采取综合治理措施控制粉尘扩散外逸,使含尘气体经净化处理后环境除尘系统粉尘排放浓度符合国家《钢铁烧结、球团工业大气污染物排放标准》(GB 28662-2012)以及《关于推进实施钢铁行业超低排放的意见》(环大气【2019】35号)的规定(颗粒物排放浓度≤10 mg/Nm3),达到清洁生产的目的。其中,烧结烟气经过机头电除尘净化后粉尘排放浓度≤50 mg/Nm3,再经脱硫脱硝后其出口废气中粉尘排放浓度≤10 mg/Nm3。

烧结过程中的SO2主要是由矿粉、燃料和熔剂的硫转化而来,由于该工程原料含硫高、烟气量大,所以其技术装备起点高、要求严。在2台主抽风机后续配套建设一套脱硫脱硝系统,实行烧结全烟气脱硫脱硝技术,采用石灰-石膏法脱硫+SCR法脱硝,经过处理后,SO2排放浓度≤30 mg/Nm3;NOx排放浓度≤50 mg/Nm3。

3.2 粉尘循环利用

循环经济是一种以资源的高效利用和循环利用为核心,以“减量化、再利用、资源化”为原则,以低消耗、低排放、高效率为基本特征,以清洁生产为重要手段,实现“资源―产品―废弃物―再生资源”的反馈式循环过程,符合可持续发展理念的经济增长模式,其本质是一种可持续发展的生态经济[1-2]。

设计考虑到生产运转过程中散发大量粉尘对环境污染严重,采取了有效的尘源密闭措施,设置机械抽风以控制粉尘外逸,采用集中除尘系统。为方便粉尘的回收利用和便于配料,按粉尘种类分别设置除尘系统,烧结机头烟气除尘采用高效电除尘器,环境除尘采用袋式除尘器。烧结机机头设置2台280 m2卧式四电场除尘器,机尾设置一台脉冲袋式除尘器(过滤面积为14 000 m2),整粒设置一台脉冲袋式除尘器(过滤面积为5 300 m2),配料设置一台脉冲袋式除尘器(过滤面积为7 000 m2),一次混合室设置一台高效湿式除尘器。其中,机头电除尘器收集粉尘装袋外运,环境除尘设备收集的粉尘由气力输送管道集中送往配料室粉尘仓参与配料,湿式除尘器收集的粉尘进污水池后泵送至一次混合机内利用。真正实现厂内各工序间的物料循环,减少含铁粉尘的损失,降低废弃物的排放。

3.3 注重节能减排

该工程设计采取的节能减排措施主要有:

1)厚料层烧结技术[3]。烧结料层厚度变大,使得烧结矿燃烧更加充分,受表面效益导致烧结不充分的烧结矿占比少,烧结成品率随之提高,烧结生产的利用系数和烧结矿的转鼓强度随之增加,而且由于烧结过程的自动蓄热作用,烧结温度提高,液相量增加,烧结能耗减小。实际生产中通过蒸汽预热提高混合料温度,并在布料过程中调节料层的粒度分布,从上到下粒度逐渐增大,提高了烧结料层的通气性,减轻了厚料层烧结的烧结阻力,台车上料层总厚最高可达800 mm。

2)大烟道高温烟气利用技术。在烧结南北两个大烟道尾部分箱段,各布置一套组合内置式锅炉,利用大烟道烧结终点高温废气余热产生蒸汽并网回用,充分回收烟气的热量,设计单位烧结矿可余热回收产出蒸汽20 kg/t。

3)环冷机余热高效回收技术[4-5]。为充分利用环冷机热能,减少热废气的无组织排放,改善操作环境,将高温段废气通过余热锅炉产出蒸汽,设计单位烧结矿余热回收可产出蒸汽100 kg/t,将其与大烟道高温烟气产出的蒸汽一并用于汽轮机联合电机拖动主抽风机,实现热能的高效循环,节能降耗;将中低温段废气引至烧结机台车保温罩内用于热风烧结,提升烧结矿品质,净化环境;将低温段废气通过换热器产热水供湿式除尘器补水、一次混合机加水、二次混合机加水使用,提高混合料温度,改善烧结过程。

3.4 自动化设计

人工操作的随机性和滞后性往往会导致烧结矿质量不稳定,为了提升布料稳定性,促进烧结矿质量稳定性,改善岗位劳动强度,消除安全隐患,该工程根据烧结工艺流程特点及要求,采取自动化的过程检测与自动控制。烧结区域包括配料室、一二次混合室、烧结冷却室、主电除尘器,以及环境袋式除尘系统全厂计量等工艺。

4 生产实践

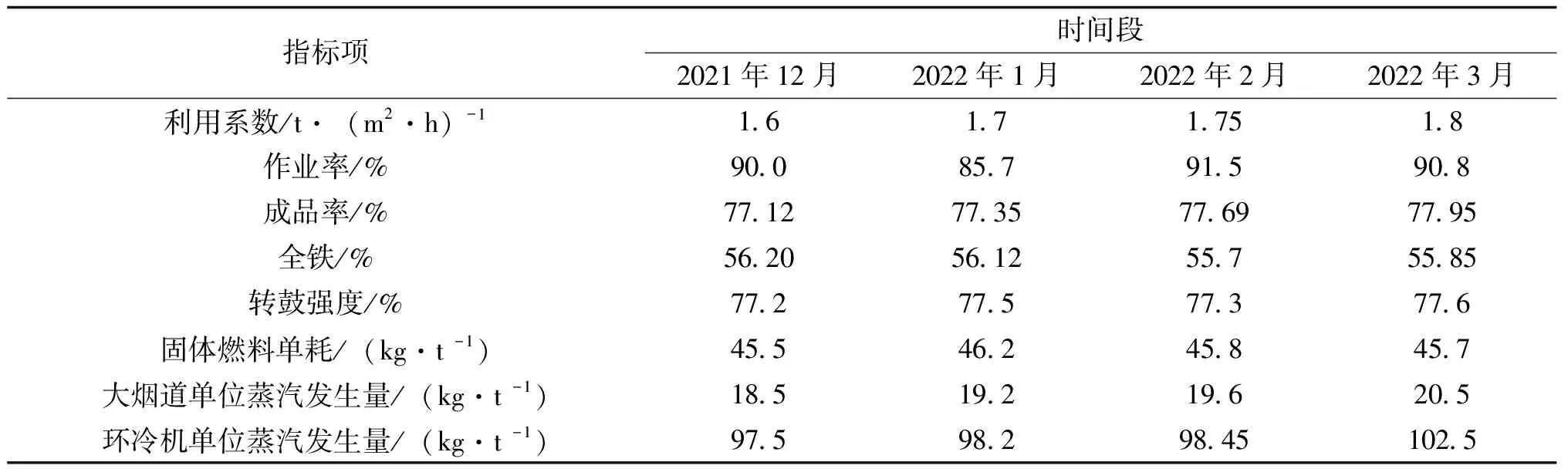

呈钢240 m2烧结机自2021年11月17日热负荷投产后,生产运行平稳、各项生产指标优良,表1、表2 列出了该烧结机投产以来主要生产指标和排放指标,不难看出各指标已经达到或超过设计要求,对未来烧结工程的设计和发展具有重要借鉴意义。

表1 主要生产指标

表2 排放指标

与此同时,该烧结机在正常运行情况下,单位蒸汽发生量约120 kg·t-1,其中,大烟道高温烟气可产蒸汽约20 kg·t-1,环冷机余热锅炉可产蒸汽约100 kg·t-1,为汽轮机联合电机拖动主抽风机提供保证,实现了正常生产电机零耗电,蒸汽富余时能给电网反送电。

5 结语

1)呈钢240 m2烧结机工程吸收采用了多项国内外行之有效、成熟可靠的先进技术,工艺流程完善,自动化程度高,其配套的工艺和技术装备达到了国际先进水平。该工程在设计中注重环保、节能减排和可持续发展,努力建设绿色清洁工厂,成本竞争力明显。为提高钢铁厂综合科技水平,打造新一代科技型钢铁厂起到了重要的促进作用。

2)采用了新型烧结机、新型转臂式环冷机、高效节能烧结点火技术、厚料层烧结技术、大烟道高温烟气利用技术、环冷机余热高效回收技术、烧结烟气全脱硫脱硝等领先装备和技术,达到了降低固体燃耗、提升烧结矿质量、增加转鼓强度、提高烧结机的利用系数、高效利用废烟气的热量等目标,实现废气达标排放,废物循环利用。