提高烧结用生石灰质量的生产实践

岳宏亮 周建沣 高培程 辛 越

(北京首钢股份有限公司,河北 迁安 064000)

0 引言

生石灰作为粘结剂强化烧结生产,具有很好的增产节能、提高烧结矿质量的作用,许多厂家都做过相关研究,并用于生产实践[1]。烧结过程中,提高生石灰质量的主要目的是:①利用生石灰消化后所具有的胶体性质,提高混合料成球性,改善混合料透气性;②利用生石灰遇水发生水化放热反应CaO+H2O=Ca(OH)2的特性,提高混合料料温[2];③生石灰有效CaO含量高,在烧结矿碱度不变情况下,可以降低石灰石配入量,降低熔剂消耗,同时减少高温下分解吸热,有利于降低燃料消耗。

某公司三烧360 m2烧结机采用基于立式强力混合机的“两配三混”原料准备流程。自投产以来,三烧使用活性度220 ml、CaO含量78%标准的低质量外购生石灰,混合料料温低,仅有40 ℃左右,大幅低于露点温度,混合料制粒效果差,-3 mm粒级比例33%左右,严重影响烧结机参数,导致烧结机总管负压长期高于17.4 kPa的设计负压,烧结机被迫采取“薄料快转”的操作方针,烧结机参数波动大,烧结矿质量差,不能为高炉提供优质烧结矿。生产过程中,为解决这一问题,虽采取加热水混料、缓冲矿槽通入蒸汽等措施,但效果并不明显。2021年3月,为进一步改善烧结状况,提高烧结矿产量和质量,公司决定提高生石灰进厂质量标准。

1 生石灰质量指标

2021年4月1日,公司外购生石灰进厂质量指标开始执行新的活性度300 ml以上,CaO含量83%以上的标准。提高外购生石灰进厂质量标准后,具体质量指标对比如下:

由表1可以看出:2021年4月份,开始执行新的标准后,外购生石灰CaO含量升高5.11%,活性度提高61.3 ml,指标明显优于提升前。

表1 生石灰质量指标

2 出现的问题及改善攻关

由于生石灰质量提升后,吸水能力和黏结性都得到了增强,在使用一段时间后系统出现了一些问题,该公司三烧360 m2烧结机又针对不同问题进行了攻关改善。

2.1 混合系统加水量不足

生石灰质量提高后,CaO含量上涨,因CaO+H2O=Ca(OH)2,混合加水总量明显提高,三烧混合系统出现加水量不足的问题。为此,三烧利用检修对混合机加水喷头进行改造,二次混合机加水喷头个数从25个增加至40个,三次混合机加水喷头个数从8个增加到12个,最大加水量从26 t/h上涨为41 t/h。同时为解决加水喷头堵塞影响加水量问题,引入一部分清水替代浊环水,并在水箱入水口增加过滤罐,定期对滤网进行清理,减少杂物进入水箱造成喷头堵塞问题,保证混合系统加水量充足。

图1 混合系统加水量变化

2.2 二配混匀料仓粘料

二配混匀料仓出现了频繁的蓬仓问题,因二次配料涉及含碳调整,混匀料仓蓬仓对混合料含碳的稳定造成巨大影响。同时,因混匀料仓蓬仓,混合料量变化,混合机加水量频繁调整,混合料水分不稳定,烧结机参数波动较大,造成烧结机终点位置靠后,环冷机出现大块、红块,严重影响烧结机稳定运行和烧结矿质量。此外,缓冲矿槽也出现了不同程度的粘料问题,影响烧结机布料。为此,作业区利用检修机会对三烧相关工艺设施进行改进,并规范岗位技术操作。

1)降低二配前加水量,将二配前加水量由14 t/h下调到7 t/h,降低物料含水量,减少其黏性程度,降低物料在仓壁上黏附的可能性。

2)增加一次配料高返配比。高返粒度粗且形状不规则,增加一次配料高返配比能够提高物料对料仓仓壁的冲刷作用,避免粘料形成和发展。

3)完善仓体电振,在合适的位置增加电振并实现粘仓不下料情况下电振自振。

4)二配仓执行周期性拉仓措施,根据粘料和生产实际,制定每周一、二的周期性拉仓规定,并规范岗位执行,保证出现粘料后及时组织利用电振振打处理,防止粘料发展增多。

5)二配仓和缓冲矿槽陶瓷衬板打磨。利用检修对陶瓷衬板不够平滑的点位进行重新打磨,避免物料的附着,从而减少粘料的形成。

2.3 混合机筒体粘料

因生石灰质量提高,混合料的黏性增大,使用半个月后,二次混合机出现了粘料问题,特别是混合机入料口的下料点,结料形成和发展较快,造成物料堆积,二次混合机进料端掉料严重。通过采取如下措施解决了上述问题。

1)将二次混合机入料口扬料板从8条减少至4条,间隙扩大一倍,防止粘料连接形成大面积粘料。

2)优化混合机加水。对二混加水喷头角度进行调整,从斜向下30。调整为水平向左,使混合机加水正好喷在料上,防止混合机筒体直接与水接触,造成粘料。同时将混合机加水开始点后移,把混合机入料口第一个加水喷头由下料点后移2 m,避免下料点形成粘料结圈。

2.4 蒸汽大影响设备稳定运行

由于生石灰质量提高后,物料温度升高,混合料产生的蒸汽量增大,带来了测水仪不准、混4频繁停机、梭式小车频繁停机、混合皮带掉料严重等问题,影响了现场设备的稳定运行。通过采取如下改善措施,解决了蒸汽大带来的不利影响。

1)在测水仪镜头前安装小风扇,定期擦拭镜头,解决了蒸汽增大带来的测水仪不准问题。

2)生石灰质量提高后,蒸汽量增加,特别是在料仓顶部,大量蒸汽与空气中的粉尘结合,进入电气设备内部影响设备正常运行,如混匀料仓顶部的混4皮带频繁发生欠速报警停机,缓冲矿槽顶部的梭式小车频繁出现倒仓限位报警。通过将混4皮带欠速由机尾滚筒改到皮带中间托辊上,将梭式小车限位由缓冲矿槽边改到距离缓冲矿槽2 m外,解决了蒸汽大造成的电气设备停机问题。

3)生石灰质量提高后,混合皮带机头料库蒸汽增加明显,蒸汽在皮带机头罩子处形成冷凝水,流到皮带上,造成混合皮带粘料、掉料严重。通过设计新型刮料器,解决混合皮带掉料严重问题。

3 烧结生产过程参数变化及分析

通过上述攻关措施的实施,保证了生产的稳定,同时生石灰质量提高也对混合料性能、烧结机参数和烧结矿质量带来了非常明显的变化。

3.1 混合料性能

生石灰质量提高后,活性度大幅提高,在一般消化条件下,生石灰与水消化反应更加激烈,释放热量增多,这一过程中会生成更多具有凝聚作用的消石灰胶体颗粒,更容易吸附精矿微粒,有利于细粒精矿造球,提高了混匀料的制粒效果。

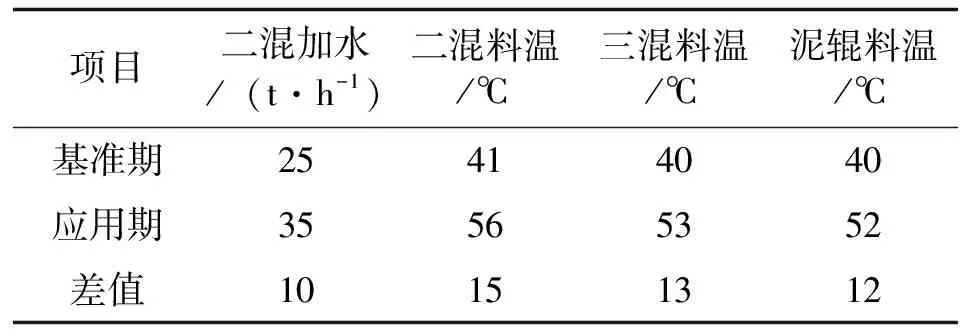

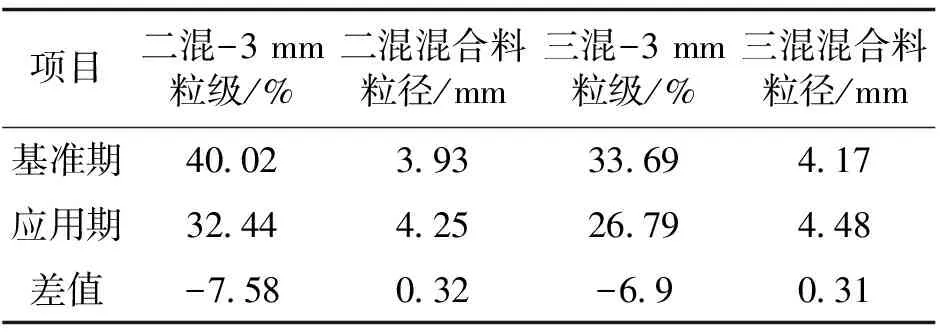

从表2、表3可以看出,外购生石灰质量提高后,混合料料温大幅度提高,粒级明显改善。二混料温提高15 ℃,三混料温提高13 ℃,泥辊料温提高12 ℃,三混-3 mm粒级降低6.9%,三混平均粒径提高0.31mm。

表2 混合料料温的变化

表3 混合料粒级的变化

3.2 烧结参数变化

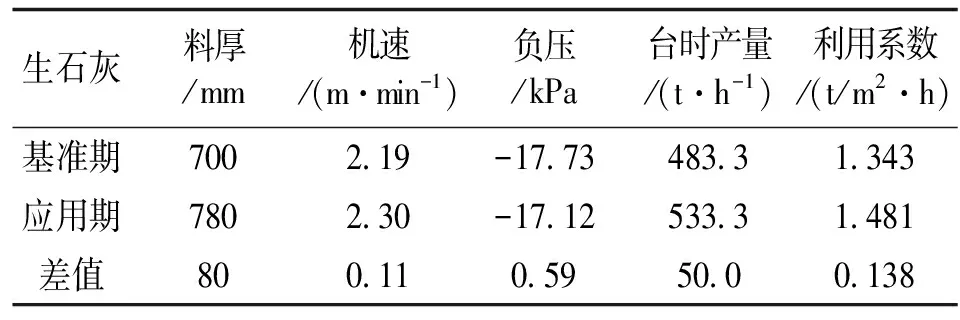

由表4可知,生石灰质量提高后,混合料性能有所改善,过湿带变薄,混合料透气性提高,烧结机料厚升高80 mm,机速提高0.11 m/min,烧结机台时产量提高50.0 t/h,利用系数提高0.138 t/m2·h。认为原因是生石灰与吸热较多的石灰石熔剂相比,能够促进流动性好且易粘结的液相生成,促进液相反应的进行,使烧结过程在较低温度下获得更多的液相,从而降低烧结燃烧带的温度和厚度,垂直烧结速度加快,烧结机利用系数提高。

表4 烧结机参数的变化

3.3 烧结矿质量情况

生石灰质量提升后,反应性改善,更易参加烧结过程,有利于铁酸钙黏结相的生成[3],外加烧结料厚提高,表面低强度的烧结矿相对减少作用,所以烧结矿小粒级(-10mm)占比下降,成品率上升。

由表5可知,对比提升前来看,烧结矿-5 mm粒级下降3.83%,-10 mm粒级下降5.32%,平均粒径升高1.06 mm,转鼓强度提高0.47%,烧结矿实物质量明显改善。

表5 烧结矿质量的变化

3.4 固体燃料消耗和烧结矿成本

由表6可知,生石灰质量提升后,料层厚度有所改善,烧结各项消耗有所变化,在维持烧结矿碱度2.3倍中线情况下,石灰石消耗下降6.4 kg/t,固体燃料消耗下降1.9 kg/t,焦气消耗下降0.52 m3/t。同时烧结矿成本降低3.4元/t。

表6 碱度和消耗变化

生石灰质量提升后,混合料粒径提高,有利于实现厚料层烧结,同时生石灰质量提高能够保证烧结过程在较低温度下获得足够的液相,从而降低烧结固体燃料消耗。

4 结语

1)2021年4月1日,生石灰质量开始执行新的进厂标准,CaO含量和活性度均有较大幅度的提高。

2)生石灰质量提高,也带来了一系列的问题,混合系统加水量不足、二配混匀料仓粘料、混合机筒体粘料、蒸汽大影响设备稳定运行等,作业区通过工艺设施改造以及技术操作规范等,有针对性的解决实际问题,保证了生产的稳定。

3)生石灰质量提升后,烧结参数有了明显的提升,泥辊混合料温提高12 ℃,混合料平均粒径提高0.31 mm,烧结过程的料层透气性得到明显改善,烧结机料厚提高80 mm,利用系数提高0.138 t/m2·h,烧结矿平均粒径升高1.06 mm。