提升泥浆泵凡尔总成耐久度的方法分析

魏松

(中海油田服务股份有限公司,天津 300459)

0 引言

石油和天然气钻探设备用于在不同的环境中钻探,以便于从碳氢化合物储层中提取石油和天然气。在旋转钻井中,钻机通过其泥浆循环系统使用钻井液来帮助钻头进入地层。钻机的泥浆泵使钻井液(泥浆)在高压下沿钻孔内的钻柱向下循环,并沿环形空间(钻井管状系统和地面之间的空隙)向上返回。由于活塞的往复运动,钻井液开始从泥浆泵的泵室及泵的吸入和排出管线中流出。为了确保定向的流体运动,泥浆泵配有凡尔,以交替中断液缸与吸入和排出管线之间的连通。

凡尔是泥浆泵运行中的重要元件,它们的材质、结构和状态在很大程度上影响泵的正常运行,是泥浆泵中最重要的易损件之一。冲蚀和腐蚀是影响凡尔寿命的最重要现象,这与钻井液压力和流量有关。压力和流量越大,冲刷腐蚀过程越强。

凡尔总成有凡尔、凡尔座、凡尔弹簧和凡尔密封等4个主要部件,如图1所示。

图1 凡尔总成

侵蚀性磨损的出现受到技术条件的影响,例如用于制造凡尔部件的基底材料、用于凡尔组件表面的硬化方法、凡尔的结构形式及泥浆流动条件(如流速和压力)。

1 泥浆泵凡尔的功能和结构特点

旋转钻井中使用的现代泥浆泵主要是三缸单作用活塞泵,流速高达3600 L/min,压力高达50 MPa[1]。钻井液具有在钻井过程中从井壁收集碎屑并将其带到地面的功能。对于泥浆泵,使用由螺旋弹簧加载并由弹性垫圈(橡胶或氨基甲酸乙酯)密封的凡尔,具有高等级加工的接触面。完整的凡尔套件包括凡尔、凡尔座、凡尔弹簧、凡尔密封等主要部件。在图2中,显示了凡尔总成的截面。

图2 凡尔总成截面

凡尔的主要结构特征是:凡尔具有对流体流向阻力小的中央导管;凡尔座通过挤压锥面(金属与金属接触)安装在液压体上;凡尔弹簧确保凡尔在操作过程中的稳定性。

高速和高压且含有碎屑、沙子和盐的钻井液使得凡尔组件(尤其是凡尔密封和凡尔座)被侵蚀和腐蚀,从而降低了组件的寿命。凡尔磨损强度取决于通过凡尔和凡尔座之间空隙的钻井液流速,也取决于凡尔与凡尔座接触面的冲击。

为了延长凡尔组件的寿命,必须考虑以下几个问题:凡尔座由通过锻造或精密铸造获得的合金钢制成;凡尔座的接触(磨损)表面通过感应法、渗碳或渗氮程序硬化,以获得高达65 HRC(832 HV)的硬度;接触表面的精确抛光,以达到粗糙度要求;凡尔密封由高质量橡胶或聚合物(聚氨酯)制成。

2 提高泥浆泵凡尔总成耐久度的方法

本文分析了增加泥浆泵凡尔耐久度的不同方法。凡尔组件寿命取决于两个主要条件:1)技术条件,如凡尔的基础材料、接触面的硬化方法、凡尔的设计;2)关于钻井液流速的流动条件。

泥浆泵凡尔和凡尔座的磨损类型[2]主要有:1)由于磨蚀性钻井液的作用及泥浆泵在高工作压力下运行,凡尔及其凡尔座上出现水平台阶;2)凡尔磨损导致凡尔座呈椭圆形;3)凡尔密封磨损导致凡尔和凡尔座过早磨损;4)不断的锈蚀磨损导致微小的点蚀变成微小的凹坑,微小的凹坑不断地联合成片,达到肉眼可见的程度。

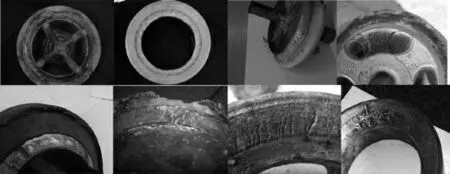

侵蚀性磨损破坏了凡尔组件部件,并且破坏了接触面的完美密封。此类失效通常是由于泥浆中的沙砾、铁屑等硬物引起的。这些硬物在长时间的泵送过程中会不断侵蚀阀体及其内衬材料,直到阀失效。图3显示了受磨损影响的泥浆泵凡尔组件。

图3 磨损的凡尔组件

2.1 泥浆泵凡尔设计

凡尔设计有三大类:1)全开凡尔。全开凡尔是一种优质凡尔,其特点是实心凡尔结构,适用于34.5~51.7 MPa范围内的高钻井压力。凡尔座完全打开,便于维护操作。标准凡尔密封可现场更换,由橡胶或聚氨酯制成。标准凡尔弹簧由碳钢制成。2)三腹板凡尔。三腹板凡尔是一种标准凡尔,是油田应用中最受欢迎的凡尔型。其结构为中心导向,在泥浆泵运行期间,凡尔由凡尔座腹板的中心支撑。凡尔嵌入件被设计成即使在泵不工作时也能完美地密封凡尔上方的钻井液。标准密封可现场更换,弹簧为螺旋状。3)四腹板凡尔。用于低压和中压钻井作业。这种结构是中心导向的,凡尔座有4个腹板,负载应用类似于4个腹板的类型。凡尔密封用螺纹板固定,确保现场更换更容易。标准密封可由橡胶或聚氨酯(目前最常用)制成,标准弹簧由碳钢制成[3]。

对于所有类型的凡尔,根据钻井应用的不同,可以升级密封和弹簧。凡尔密封可由耐高温聚氨酯或丁腈橡胶制成,可耐受100 ℃的钻井泥浆温度。标准聚氨酯凡尔密封的寿命最长为5 a,高质量密封的寿命最长为10 a。凡尔弹簧也有不锈钢的,保质期更长。

标准的凡尔密封可现场更换,但是对于高压钻井条件,凡尔可以配备不可更换的黏合密封,以确保更好的密封和更高的耐磨性。图4显示了泥浆泵凡尔的不同设计。

图4 凡尔组件的类型

2.2 凡尔本体和凡尔座基底材料

凡尔本体凡尔座通常由低合金、表面硬化钢制成,且接触面硬化。用于制造凡尔座的钢应该在高硬度和高耐磨性之间保持平衡[4]。下面给出了几个用于制作泥浆泵凡尔座材料的例子。

1)30CrNiMo8。其化学成分质量分数分别为:C为0.26% ~0.34% ,Si 为0.40% ,Mn 为0.30% ~0.80% ,P 为0.035%,S 为0.035%,Cr 为1.80%~2.20%,Mo 为0.30%~0.50%,Ni为1.80%~2.20%。该种调质钢材料一般用于受载较大的零件,有较高的屈服强度、抗拉强度和疲劳强度,还有足够的塑性和韧性。在样件20 mm条件下,其抗拉强度σb在1250~1450 MPa之间,屈服强度σ0.2大于1050 MPa,伸长率δ5大于10%,断面收缩率ψ大于40%,冲击功Akv大于

30 J,硬度可达370~415 HB。

2)17MoNi35。其化学成分质量分数分别为:C为0.14%~0.20%,Si为0.20%~0.35%,Mn为0.30%~0.70%,P为0.025%,S为0.025%,Cr为0.25%,Mo为0.20%~0.30%,Ni为3.20%~3.80%。该合金结构钢具有高强度、较高韧性,在样件20 mm条件下,其抗拉强度σb大于1100 MPa,屈服强度σ0.2大于950 MPa,伸长率δ5大于10%,断面收缩率ψ大于45%,冲击功Akv大于30 J,硬度可达260~350 HB。

3)AISI 4340。其化学成分质量分数分别为:C为0.38%~0.43%,Si为0.20%~0.35%,Mn为0.60%~0.80%,P为0.040%,S 为0.040%,Cr 为0.70%~0.90%,Mo 为0.20%~0.30%,Ni为1.65%~2.00%。该种调质钢有高的强度、韧度和优良的淬透性和抗过热的稳定性,但白点敏感性高,有回火脆性。在样件25 mm条件下,其抗拉强度σb大于980 MPa,屈服强度σs大于835 MPa,伸长率δ5大于12%,断面收缩率ψ大于55%,冲击功Akv大于78 J,硬度小于269 HB。

4)AISI 5120。其化学成分质量分数分别为:C为0.17%~0.22%,Si为0.15%~0.30%,Mn为0.70%~0.90%,P为0.035%,S为0.040%,Cr为0.70%~0.90%。该合金结构钢具有高强度、较高韧性,经淬火后具有良好的综合力学性能,切削加工性良好,但冷变形塑性低,焊接性差。在样件20 mm条件下,其抗拉强度σb大于1000 MPa,屈服强度σ0.2大于800 MPa,伸长率δ5大于10%,断面收缩率ψ大于40%,冲击功Akv大于30 J,硬度可达269 HB。

5)20CrMnTi。其化学成分质量分数分别为:C为0.17%~0.23%,Si为0.17%~0.37%,Mn为0.80%~1.10%,P为0.030%,S 为0.030%,Cr 为1.00%~1.30%,Ti 为0.04%~0.10%。该钢是性能良好的渗碳钢,淬透性较高,经渗碳淬火后具有硬而耐磨的表面与坚韧的心部,具有较高的低温冲击韧性,焊接性中等,正火后可切削性良好。用于制造承受高速、中等或重载荷、冲击及摩擦的重要零件。在样件15 mm条件下,其抗拉强度σb大于1080 MPa,屈服强度σs大于835 MPa,伸长率δ5大于10%,断面收缩率ψ大于45%,冲击功Akv大于69 J,硬度小于217 HB。

2.3 用于提高凡尔座接触面耐磨性的硬化方法

凡尔座的接触面采用不同的方法硬化,具有不同的耐磨等级。凡尔座的一些硬化方法有渗碳/碳氮共渗、感应表面淬火、表面激光熔覆、高速火焰喷涂,不同制造商采用不同的硬化方法。

从不同凡尔的现场实际使用效果来看,不同的硬化方法得到的效果也不尽相同。

渗碳是一种钢的热处理工艺,可将外表面奥氏体转变为马氏体[5]。渗碳后,钢件表面的化学成分可接近高碳钢。工件渗碳后还要经过淬火,以得到高的表面硬度、高的耐磨性和疲劳强度,并保持心部有低碳钢淬火后的强韧性,使工件能承受冲击载荷。硬化层的厚度约为2.0~2.5 mm,硬度为52.5~57.0 HRC。

感应表面淬火是一种硬化方法,使零件在交变磁场中切割磁力线,在表面产生感应电流,又根据交流电的集肤效应,以涡流形式将零件表面快速加热,然后急冷[6]。感应加热淬火后零件表面的硬度高,心部保持较好的塑性和韧性,故冲击韧性、疲劳强度和耐磨性等有很大的提高。所获得的硬化层具有大约2 mm的受控深度和58 HRC的最高硬度,这是马氏体结构所特有的。感应淬火方法提供了工件表面良好的耐磨性和基体材料足够的硬度。

在惰性气体环境中用激光熔覆是一种硬化方法[7],涂覆基体表面上放置选择的涂层材料,经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低并与基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化特性。沉积层(一层)的深度在3~5 mm之间变化。最高硬度范围在55.2~59.0 HRC之间。

使用HVOF(高速火焰喷涂)方法的热喷涂可用于在钢上沉积耐磨层。该过程意味着将涂层粉末喷入氧气和燃料的热喷射混合物中。然后,材料以受控的方向以超音速向待涂覆的表面喷射。通常使用的粉末是碳化钨(WC)、碳化铬、氧化铝。所得涂层具有高耐磨性和低孔隙率[8]。沉积层的厚度约为0.4 mm,研磨后约为0.2 mm。涂层的最高硬度在70~74 HRC之间。

在4种方法中,HVOF硬化法获得的效果最佳,具有最高的硬度(74 HRC)和最低的层厚度(0.2 mm)。

2.4 凡尔密封材料

目前制造凡尔密封的材料一般为高性能橡胶或者聚氨酯类聚合物,随着材料科技发展,可采用具有更优异的动态抗冲击性和优异的准静态力学性能的新型复合材料,如一种由聚氨酯弹性体和新型纳米聚合物组成的复合材料。其中纳米聚合物由硅烷偶联剂改性的氧化铝微球和功能化离子液体通过双键聚合而成。据研究[9]表明,具有不同纳米聚合物负载量(质量分数为0.5%~2.5%)的聚氨酯弹性体的综合力学性能均有所提升,其中含1%纳米聚合物的聚氨酯弹性体性能最好,其静态压缩下的压缩屈服强度比纯聚氨酯弹性体高约61.13%,动态冲击的能量吸收也提高了约15.53%。而且形状记忆效果非常好(形状恢复率约为95%),微观损伤程度相对较小。使用此种材料来制造凡尔密封,能有效提高其强度及耐磨性。

3 结语

凡尔是泥浆泵运行中的重要元件,其结构和工作状态在很大程度上影响着泵的正常运行。根据不同的钻井液压力及流速使用合适结构设计的凡尔。凡尔本体和凡尔座材料的选用必须在硬度和接触面耐磨度之间达到平衡。为了增加凡尔的耐磨性,其接触面可采用不同的表面硬化工艺。凡尔密封方面采用聚氨酯弹性体和新型纳米聚合物组成的复合材料,以提高其强度与耐磨度。在更换零件时成套更换凡尔总成各组件,可有效延长凡尔使用寿命,降低凡尔更换或维修的成本,缩短相关的停工时间。