考虑维护策略的生产-配送联合优化*

刘巍巍,聂 悦

(沈阳工业大学机械工程学院,沈阳 110870)

0 引言

流程型企业的实际生产过程具有连续不间断的特性,对生产设备故障率有严格要求;自有物流配送也需要考虑车辆定期保养对客户交付时间的影响[1-2]。大多数企业没有考虑生产设备和运输设备的实际状态而盲目对其采取定周期维护策略,这会导致设备出现维护不足或过度的情况[3-5]。因此,同时考虑设备的维护活动和订单的交付时间,将设备的维护策略与生产-配送进行联合优化已成为目前流程型企业研究的热点问题。

近年来,在对生产设备的维护和运输设备的维护中,国内外很多学者对此分别进行了深入研究。李志颖等[6]建立了生产调度与设备预防性维护的有限产能批量问题联合优化数学模型;XU等[7]等建立了单机调度和设备预防性维护的集成优化模型;HUGO等[8]研究了无等待流水车间和预防性维护的联合优化问题,并设计求解模型的启发式算法;张梦可等[9]利用设备役龄与其可靠性之间的关系,建立了基于设备可靠性区间的预防性维护模型;王红等[10]建立以定周期保养和变周期简单维修结合的方法来确定地铁车辆单台设备的预防性维护策略;TIAN等[11]为解决动车组维护规划时间的问题,建立了基于自适应遗传算法的混合线性规划模型。

综上所述,现有的集成优化研究均没有同时考虑生产设备和运输设备对生产-配送过程的影响,且大多数研究是假定对设备进行定周期维护。已有针对不定周期维护与生产-配送结合讨论的文献存在设备维护约束建立不准确、算法参数选取不科学以及求解精度不高等问题。

本文在生产-配送环节基础上综合考虑设备的维护方案、生产顺序和交付顺序,以包含生产成本、运输成本、维护成本和延迟惩罚成本的总成本和交付提前期和延迟期的加权和为目标建立联合优化模型。首先采用ε-约束方法将双目标模型转化成单目标模型以便于求解;其次设计改进的鸡群优化算法以丰富种群的多样性;最后基于田口方法对改进鸡群优化算法参数进行调整,选取最大信噪比参数组合,以提高获得解的精度。

1 基本问题描述

问题描述:以流程型企业中的生产-配送环节为研究对象,同时考虑生产设备和运输设备的维护对生产-配送过程的影响,对订货生产下的生产-配送与维护策略联合优化问题进行研究。其中,产品由具有串行的m台机器的无等待流水车间进行加工。

问题假设:①无等待流水车间的每个工序都视为由一台机器组成;②任何作业一次最多只能在一台机器上处理;③无等待流水车间的各台设备之间是否出现故障是互相独立的;④根据数据统计,生产设备和运输设备的故障密度函数均服从Weibull分布;⑤在对设备进行维护时,需对设备进行停机,且维护后设备开机时间可忽略不计;⑥在配送阶段为不同容量的车辆进行配送,且所有车辆均遵循“满载去、空载回”的运输原则。

2 生产-配送联合优化模型建立

2.1 符号定义

模型所用符号如表1所示。

表1 模型符号

2.2 设备可靠度函数的建立

随着设备使用时间的增加,设备故障的概率将不断增大,本文采用二参数Weibull分布来描述设备的故障密度函数f(t),即:

(1)

式中,t为设备役龄;β为分布的形状参数,且β>0;η为分布的大小参数,η>0。

设备的可靠度R(t)是指在规定的时间内和规定的条件下,其服役时间t内正常工作的概率,R(t)∈[0,1],R(t)的推导公式如下:

(2)

2.3 两阶段维护策略的建立

为确保在生产-配送过程中实施的维护措施精准可靠,本文在模型的约束条件中提出设备的两阶段维护策略来确定维护时间节点和维护方式。

第一阶段假定设备可进行预防性维护,设备维护后其役龄t为0。引入[0,R1]和[0,R2]分别作为判断生产设备和运输设备是否需要进行预防性维护的可靠度区间。式(3)表示加工作业i之前,生产设备的可靠度介于[0,R1]之间,则Lip=1;式(4)表示运输作业i之后,运输设备的可靠度介于[0,R2]之间,则Lvp=1。

R1 (3) R2 (4) 第二阶段假定设备可进行故障维护,设备实施故障维护后其可靠度同实施故障维护前相等,引入γ和π分别作为生产设备和运输设备需要进行故障维护累计运行时间的阈值,式(5)和式(6)分别表示判断生产设备和运输设备的运行时间是否达到故障维护的阈值,当ni和Di大于阈值时,进行故障维护,Lir和Lvr等于1。 ni≤δ∀i∈Ψ (5) Di≤π ∀i∈Ψ (6) 同时优化企业在生产-配送中的总成本和交付时间两个目标,以获得能够同时降低总成本和缩短交付时间的最优方案。 目标一:总成本建模。其中包含了生产成本、运输成本、维护成本和订单延迟交货的惩罚成本。 (7) 目标二:交付提前期和延迟期的加权和建模。 (8) 模型主要考虑各个约束条件对总成本和交付时间的影响,以生产成本、运输成本、维护成本、延迟成本的总成本以及交付提前期和延迟期的加权和为优化目标,并考虑设备的状态而采取不同的维护措施。模型建立如下: MinP=(f1,f2) (9) (10) Xim≤aim∀i∈Ψ,∀m∈Φ (11) Bim=ei-ni∀i∈Ψ,∀m∈Φ (12) (13) (14) (15) (16) aim,Xim,Lip,Lvp,Ziv,Uihv∈{0,1} (17) 式(9)是目标函数,旨在满足所有约束条件下最小化总成本和最小化交付提前期和延迟期的加权和;式(10)和式(11)保证每个作业只分配给一个能够处理它的机器;式(12)是作业i在机器m上的处理时间;式(13)是每个作业只分配给可用车辆之一;式(14)保证用车辆v交付的作业大小之和不超过其车辆的容量;式(15)是订单i的交货时间;式(16)是v车在最后一个订单的访问时间;式(17)定义模型中部分变量的取值范围。 考虑到本研究建立的联合优化数学模型为双目标模型,求解步骤如下: 步骤1:使用ε-约束方法[12]将双目标模型转换成单目标模型; 步骤2:使用烟花算法中的高斯变异算子对传统鸡群算法的鸡群位置更新策略进行改进; 步骤3:利用田口方法[13-14]对改进鸡群算法中相关参数以及模型中交货权重组合进行筛选; 步骤4:使用田口方法筛选出的最佳控制参数组合对步骤1中的单目标模型进行求解。 3.2.1 算法流程 鸡群优化算法(chicken swarm optimization algorithm,CSO)是根据鸡群的等级制度和搜索食物的行为来解决问题的一种启发式算法,通过鸡群中个体的局部寻优行为,最终达到全局最优。鸡群优化算法有着较快的收敛速度,但其寻优精度不够高,容易陷入局部最优。 本文为丰富种群的多样性,在公鸡、母鸡以及小鸡的位置更新策略中引入烟花算法中的变异算子进行高斯变异操作,但在进行高斯变异操作时,新产生的位置可能会有超出可行域边界范围的情况,所以新增一个随机映射规则将超出可行域边界的位置映射到一个新的位置。图1为改进的鸡群优化算法流程图。 图1 改进的鸡群优化算法流程图 3.2.2 鸡群的位置更新策略 (1)公鸡的位置更新策略。 (18) (2)母鸡的位置更新策略。 (19) 式中,Rand为一个服从[0,1]均匀分布的随机数,该母鸡的伙伴公鸡r1的适应度值为fr1;k1为其伙伴公鸡对其的影响因子,其他公鸡和母鸡中随机选取个体r2的适应度值为fr2;k2为其他鸡对其的影响因子。 (3)小鸡的位置更新策略。 (20) (4)超出界限的位置更新策略。当位置xi在维度j上超出边界,将通过如下的映射规则映射到一个新的位置,即: (21) 本研究的算例是在内存为4 GB、主频为1.90 GHz的PC上,采用MATLAB 2016b编码进行分析。设定公鸡、母鸡和小鸡的比例为2:6:2,最大迭代次数为300,最大惯性权重wmax=0.9,最小惯性权重wmin=0.4,形状参数β=2,尺寸参数η=1000,δ=24,π=5,生产设备和运输设备的故障维护可靠度区间均为[0,0.78]。 假设某制造型企业要生产6批产品(i=1,2,…,6),工厂的无等待流水车间有10台串行的机器进行加工(m=10),在机器m上的单位时间单位加工成本gm=42,车辆的单位距离可变成本Sv均为4,每批订单的参数、每批订单在每台机器上的加工时间、生产设备和运输设备维护成本以及配送所用车辆数据如表2~表5所示。 表3 每批订单在每台机器上的加工时间 (h) 表4 设备维护成本 表5 车辆数据 本文选取3个不同的ε值对建立的双目标模型进行转换: (22) (23) (24) 考虑本文建立模型的求解质量和算法的全局寻优能力,确定影响求解过程的主要参数。其中输入变量是交货提前期和延迟期的权重组合;可控因子为算法中的参数包括初始种群规模、空间维数和分组因子,这3者的取值范围是基于文献[15-16]的研究,并结合实际的工程经验综合而成的;噪音因子是ε值的大小。由此可建立田口方法的P图如图2所示,并设计3水准4因子的正交阵列的标准表。 图2 田口方法P图 根据图2所示的田口方法P图,可构建内表和外表。内表包括输入变量和可控因子;外表为噪音因子。从正交阵列的标准表中,选取L9(34),如表6所示,行表示每个实验方案中的因子水准,列表示每个方案中可变因子的特定水准。 表6 田口实验设计结果 续表 使用Minitab对交货提前和延迟的权重组合,算法的种群规模、空间维数及分组因子在其不同水准下的信噪比取平均值,如图3所示,选取最大信噪比的最佳控制参数分别为:权重组合=(0.2,0.8)、种群规模=50、空间维数=50、分组因子=10。 图3 田口实验设计信噪比图 本文对改进的鸡群算法基于ε在第二种情况下的值和田口实验设计已获得的最佳组合参数下运行300次得到该问题的最优解,其中部分变量如表7所示。 表7 最优方案中的部分变量 图4为生产部分的甘特图(含生产设备维护),表示在单行串行的无等待流水车间上六批订单的的调度方案以及加工期间的预防性与故障维护情况。表8为每辆车从生产设施离开的时间表(Gv),表示为每批订单分配的车辆类型,以及对应的交付期间的预防性与故障维护情况。生产成本f11、运输成本f12、维护成本f13、惩罚成本f14分别为30 408元、8720元、25 800元、2850元,则总成本f1=67 778元,顾客满意度f2=56.54,最优目标函数值:P=(67778,56.54)。 图4 生产和生产设备维护甘特图 表8 每辆车从生产设施离开的时间表 为了验证本文提出模型的有效性,设置一个对比试验:在ε是第二种取值的情况下,采用定周期的维护策略与采用两阶段维护策略进行对比,得到的结果如表9所示。 表9 基于定周期与基于两阶段维护的结果对比 由表9的结果对比可知,在以总成本和订单交付提前期和延迟期的加权和为优化目标的前提下,两阶段维护模型在总成本、车辆的故障维护频次和方式上,均要优于基于定周期的维护模型;虽然生产设备的预防性维护和故障维护频次以及车辆的预防性维护频次相同,但是基于两阶段维护策略的联和优化模型会根据设备的运行情况设置维护节点和维护方式。因此,本文提出的联和优化模型更具有优势。 本文以流程型企业为研究对象,对考虑生产设备和运输设备维护策略的生产-配送进行了联合优化。为精准确定设备维护的时间节点和方式,提出了两阶段维护策略以构建生产-配送联合优化模型;为避免算法寻优精度不高及易陷入局部最优的情况,设计了一种改进的鸡群算法对模型进行求解。通过算例分析,明确了设备预防性维护和故障维护的时间节点,优化了订单的生产顺序,缩短了订单的交付时间。与定周期维护模型的对比结果显示,该方法能够降低生产-配送过程中的维护成本和总成本,并能科学的设置设备的维护方式和维护时间节点,可为企业决策者制定设备维护策略提供参考依据。2.4 优化目标的建立

2.5 联合优化模型的构建

∀i,h∈Ψ,∀m∈Φ,∀v∈Ω3 模型求解步骤

3.1 求解步骤

3.2 改进的鸡群优化算法设计

4 算例分析

4.1 ε值的范围

4.2 田口实验参数设置

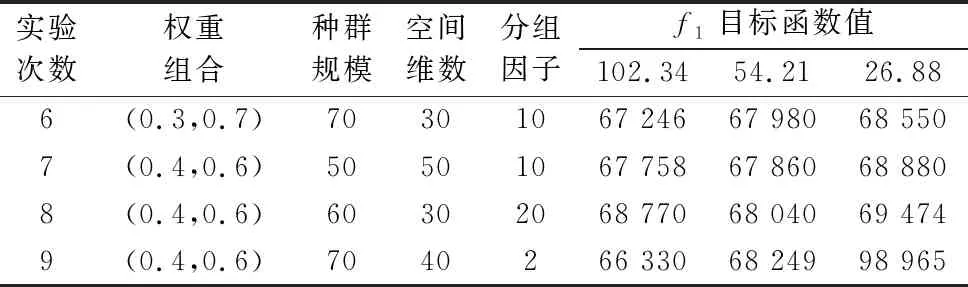

4.3 田口实验结果分析

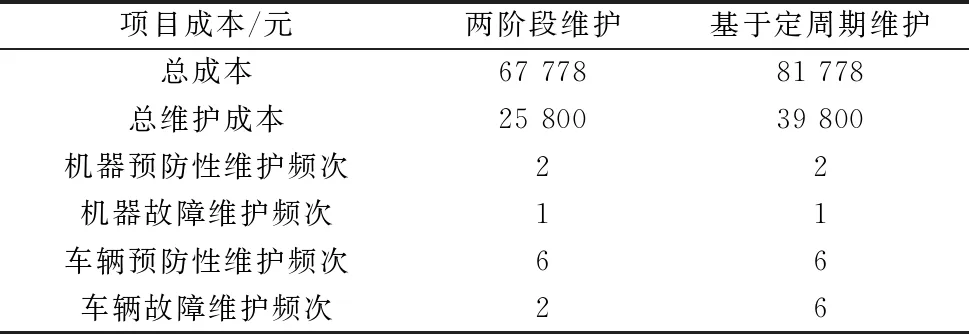

4.4 算例结果分析

5 结论