海上风电单桩筒组合基础承载性能有限元分析

汪顺吉,甘 乐,刘 林,胡小康,张凤武,韩 松

(1.长江勘测规划设计研究有限责任公司,湖北 武汉 430010; 2.南方海上风电联合开发有限公司,广东 珠海 519006; 3.大连港湾工程有限公司,辽宁 大连 116600)

0 引 言

海上风电复合筒型基础已在江苏省多个海上风电场得到了成功应用,具有可一步式安装到位和造价低等诸多优点,但上部混凝土过渡段制造工艺复杂,需要大型的龙门吊且建造周期较长[1]。单桩基础结构形式简单,受力明确,但随着海上风电机组单机容量的增大,大直径单桩的应用受限于卷圆和沉桩设备[2]。单桩-筒组合基础可以充分结合以上两种基础型式的特点,使各自优点最大化。李宝仁[3]探究了单桩-筒组合基础极限承载力的计算方法及影响承载力的关键因素。丁红岩等[4]利用ABAQUS 软件对桩-筒组合基础单层黏土中的水平承载性能进行分析,结果表明:在一定范围内,桩-筒组合基础水平承载性能随桩入土深度、桩壁厚的增大而提高。刘润等[5]通过单桩-筒组合基础主要设计参数的正交试验,得到影响基础结构水平向变位和差异沉降因素的敏感度排序。

目前结合工程实例对海上风电单桩-筒组合基础开展的承载特性研究较少。本文以福建漳浦海上风电场项目为例,对单桩-筒组合基础的承载性能及其影响因素进行了比较分析。研究成果可为海上风电场设计提供参考。

1 模型建立

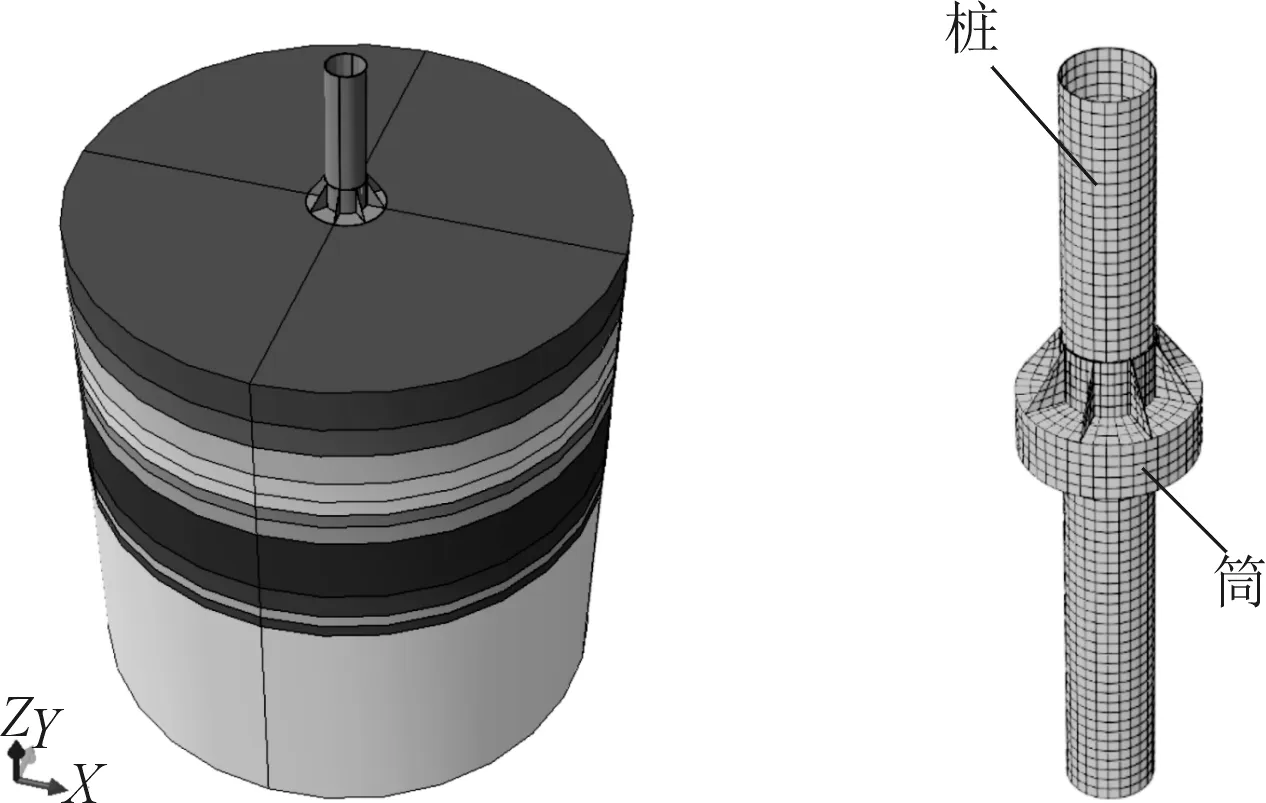

单桩-筒组合基础的结构主要由钢制筒体、贯穿整个筒体的钢制单桩以及若干块钢制肋板组成,其中单桩和筒体之间采用灌浆连接,筒内可设置钢制分仓板。

利用大型有限元软件ABAQUS建立单桩-筒-土体的三维有限元模型,以分析不同模型尺寸对组合基础承载性能的影响。模型及有限元网格如图1所示,其中钢材材质为Q355C低合金高强度结构钢,采用弹塑性本构的shell单元,弹性模量206 GPa,屈服强度355 MPa,密度7 850 kg/m3;土体采用Mohr-Coulomb理想弹塑性本构的solid单元[6],相关参数见表1。经试算,取土体模型的外径为80 m、土层厚度100 m[7]。

计算中假设筒体下沉到海床面,即筒顶完全和土体顶面接触[8];单桩-筒与土体间、筒体与灌浆材料间、灌浆材料与单桩间均设置接触,切向为“罚”、法向为“硬”接触,钢-土间的摩擦系数取结构-土体间摩擦角的正切值[9],钢-灌浆料间的摩擦系数取0.6[10];约束土体外侧的水平位移、竖向转动,以及土体底部6个方向自由度。

图1 模型及有限元网格

表1 土层参数

计算水深33 m,波高9.5 m,波长112 m,波周期9 s,采用JTS 145-2015《港口与航道水文规范》计算波流力。计算采用的风机塔底法兰处极限荷载为水平力Fxy=2.09×106N,竖向力Fz=-7.70×106N,扭矩Mz=1.25×107N·m,弯矩Mxy=-1.66×108N·m,荷载作用分项系数和组合系数参考NB/T 10105-2018《海上风电场工程风电机组基础设计规范》。

2 计算结果分析

有限元计算结果表明:变形是该结构在静力分析阶段的控制因素,结构强度和疲劳可通过增加板厚及优化局部节点构造改善,所以在计算和分析过程中首先重点考虑减小变形,再考虑降低应力水平。

2.1 桩体直径影响

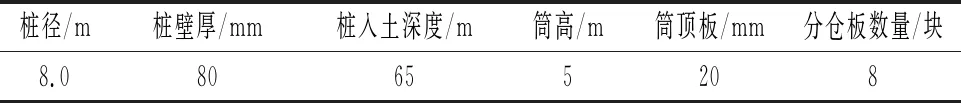

设置的模型尺寸如表2所示,据此计算分析不同桩径7.0,7.5,8.0,8.5,9.0 m下组合基础的承载性能。

表2 不同桩径组模型尺寸

图2反映了不同桩径下组合基础的承载能力变化情况:当桩体直径从7.0 m增大到9.0 m,泥面转角下降约44%;当桩径增大到8.5 m时,基础的泥面转角降到规范或行业要求的4.36×10-3rad以下;桩体直径的增大使基础的刚度和抗弯性能明显提高、结构的水平承载性能显著增强;在实际设计时,因考虑沉桩设备限制,建议在满足设计要求的前提下适当减小桩体直径。

图2 变形随桩体直径的变化

桩体直径增大的过程中,自重增加比结构竖向刚度增大对沉降量的影响稍大,故桩顶的沉降量也略微增大,但均远小于规范或行业要求的100 mm。

2.2 桩体入土深度影响

设置模型尺寸如表3所示,计算分析不同桩体桩长(入土深度)50,55,60,65,70 m下组合基础的承载性能。

表3 不同桩体入土深度组模型尺寸

图3反映了不同桩体入土深度下组合基础的承载能力变化情况:入土深度从50 m增大到70 m,泥面转角下降约10%,而当入土深度大于65 m时则降到规范或行业要求的4.36×10-3rad以下;入土深度的增加可在一定程度上提高基础的水平承载性能,但随着入土深度的增加,泥面转角减小的速率逐渐放缓,故入土深度存在“临界值”,即入土深度达到某一数值后,通过增加入土深度来控制泥面转角的效果不佳,且不够经济。随入土深度的增大,桩顶沉降量呈现小幅增加,与增大桩径的效果类似,说明沉降量同样受自重增加的影响更显著。

图3 变形随桩入土深度变化

2.3 筒体直径影响

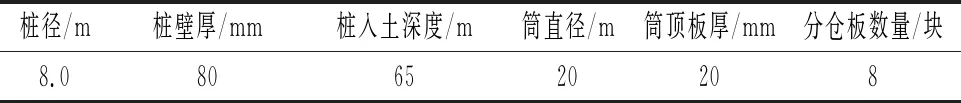

设置模型尺寸如表4所示,计算分析不同筒体直径16,20,24,28,32 m下组合基础的承载性能。

表4 不同筒体直径组模型尺寸

图4反映了不同筒体直径下组合基础的承载能力变化情况:当筒体直径从16 m(2倍桩径)增大到32 m(4倍桩径),泥面转角下降约30%;当筒径增大到24 m(3倍桩径)时,泥面转角即可满足规范或行业要求;筒径的增大使筒体与表层土体间的接触面积增大,表层土对筒壁提供了更大的侧向抗力,从而降低泥面处的转角和水平位移。

因此,建议在实际工程设计中根据表层土质确定筒体直径,若表层土体条件较好,则较小的筒体直径就可以有效约束泥面处的基础;若表层土体性状较差、压缩模量和剪切模量较低,则需要增大筒体直径;考虑施工和造价因素,一般建议筒体直径控制在5倍桩径以内。

图4 变形随筒体直径变化

2.4 筒体高度影响

设置模型尺寸如表5所示,计算分析不同筒体高度5,6,7,8,9 m下组合基础的承载性能。

表5 不同筒体高度组模型尺寸

图5反映了不同筒体高度下组合基础的承载能力变化情况:当筒高从5 m增大到9 m,泥面转角下降约2%,减小程度很小,且下降的速率有减缓的趋势,说明筒高5 m时,表层土体给筒体提供的水平抗力和侧摩阻力足够,因此通过增加筒高来提高承载能力的效果并不明显,且不够经济;但是,在筒体高度未能满足所需抗侧移刚度时,筒体高度改变对组合基础承载性能产生的影响尚不能排除。筒型基础高度(入土深度)对桩-筒组合基础承载性能的影响与筒体和桩相对刚度、土质条件等因素有关,本文研究范围内无法做出具体的影响结论。

图5 变形随筒体高度变化

同时,随着筒体高度的增大,桩顶沉降量小幅增加,与增大桩径和桩长的效果类似,说明沉降量受结构自重增加的影响同样显著。

2.5 筒顶板厚度影响

设置模型尺寸如表6所示,计算分析不同筒顶板厚度20,40,60,80,100 mm下组合基础的承载性能。

表6 不同筒顶板厚度组模型尺寸

图6反映了不同顶板厚度下组合基础的承载能力变化情况:当筒顶板从20 mm增加到100 mm,泥面处转角下降约8%,更厚的筒顶钢板提供了更大的水平刚度和抗弯刚度,筒体在泥面处的侧向和竖向抗力也随之增大;要将基础的泥面转角降到规范或行业要求的4.36×10-3rad以下,则需要厚度80 mm以上的筒顶厚钢板,显然经济性不高。在实际工程中,建议增加筒顶梁系以提高筒顶部的整体和局部刚度,充分发挥材料的力学性能,节约造价。

图6 变形随筒顶板厚度变化

同时,筒顶板厚度增大,基础顶沉降量基本无变化,说明筒顶板刚度的增加对整体结构的竖向刚度影响小。

2.6 筒内分仓板影响

设置模型尺寸如表7所示,计算分析不同筒内分仓板数量0,2,4,6,8块组合基础的承载性能。

表7 不同筒内分仓板组模型尺寸

图7反映了不同筒内分仓板数量下组合基础的承载能力变化情况:当分仓板从0块增加到8块,泥面处转角下降约11%,分仓板数量的增加显著增加了筒体和土体的接触面积,提高了筒体范围内结构的整体刚度,使单桩和筒体的连接更可靠、整体性更强,并促进协同受力;但分仓板数量过多会使筒体每个仓隔间面积过小、下沉时易发生土塞而不利于下沉。因此,实际工程设计时还需要根据筒体大小和土层参数合理选择分仓板的数量。

图7 变形随筒内分仓板变化

此外,分仓板数量增多使筒体的侧摩阻力增大,有利于控制基础的沉降量。

目前,盐碱地改良探索实践了流转企业的新型经营合作模式,为农企双赢提供了有力保障。科研院校初步筛选和试验了一批具有较好耐盐碱性的牧草、粮经作物、绿肥等优良新品种。优选了一批生物型、化学型的复合生态改良剂与调理制剂,暗管排盐、上膜下秸、节水灌溉等关键技术研发初见成效。项目实施企业试验示范地块的牧草、食葵、水稻等作物在轻、中度盐碱地上长势良好,对比试验效果显著。盐碱地水产养殖、地下水抽咸换淡、油菜覆膜播种等特色技术的试验工作进展顺利。

3 优化后桩-筒组合基础计算分析

根据前述计算分析结果对组合基础进行优化,优化后的结构三维模型如图8所示。

优化后的基础单桩直径为7 m,与塔筒底法兰外直径保持一致,分段壁厚自上至下分别为65,70,75,80,75,70 mm,其中桩筒连接段及泥面附近处的壁厚最大,桩入土长度为65 m。

筒体直径设置为3倍桩径,即21 m,泥中筒体高度为5 m,外筒壁的壁厚为25 mm,筒内分仓板设置为8块,壁厚16 mm。

筒顶板厚度为20 mm。为加大顶板刚度,径向均匀设置有8根T型次梁,次梁高度1 m,翼缘板宽0.5 m,次梁板厚25 mm;环向设置径向间隔1 m的环形T型梁,环梁高度0.5 m,翼缘板宽0.2 m,环梁板厚25 mm。

为确保传力效果,桩-筒间的连接件布置于筒内分仓板上方,与分仓板数量相同(即8块),连接件壁厚45 mm,连接件中间镂空处理,内侧和外侧均设置有翼缘板,以在保证力学性能的同时节约用钢量。

实际施工时,需先打入单桩,再负压下沉筒体。为保证筒体和单桩协同受力,需对二者的间隙采用灌浆连接。泥面以上筒体直径7.2 m,其内侧与单桩外侧采用水下灌浆连接;圆环状灌浆体厚度为100 mm,内径等于单桩直径,外径等于泥面以上筒体直径;灌浆体高度为5 m,即泥面以上筒体高度。

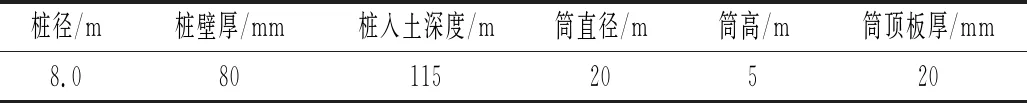

ABAQUS有限元模拟极端工况下(风机紧急停机时)的计算结果如图9~12所示。水平荷载同向侧的单桩在与上部筒体交接位置的上沿出现了应力最大值113.6 MPa;水平荷载同向的连接件与上部筒体交界处应力最大,达97.1 MPa,反向的位置相对较小;外圈T型环梁的最大应力较内圈大,满足设计最大应力要求。

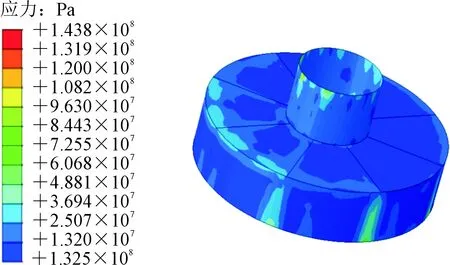

筒体应力较大的区域主要分布在分仓板上,最大应力出现在水平荷载同向侧的分仓板与单桩连接的顶部,这说明泥面位置处的筒体及分仓板给单桩提供了较大的抗力。Mises应力最大值为143.8 MPa,满足设计要求。

图9 极端工况下桩体Mises应力

图10 极端工况下连接件及筒顶次梁与环梁Mises应力

图11 极端工况下筒体Mises应力

连接部分灌浆体在与荷载同向的顶部出现最大压应力,Tresca最大应力为16.5 MPa。在实际工程中,可以在连接区域的上部筒体内表面和单桩外表面分别设置剪力键,以增强灌浆体与钢材表面间的粘合与密闭摩擦作用,改善局部承载性能。

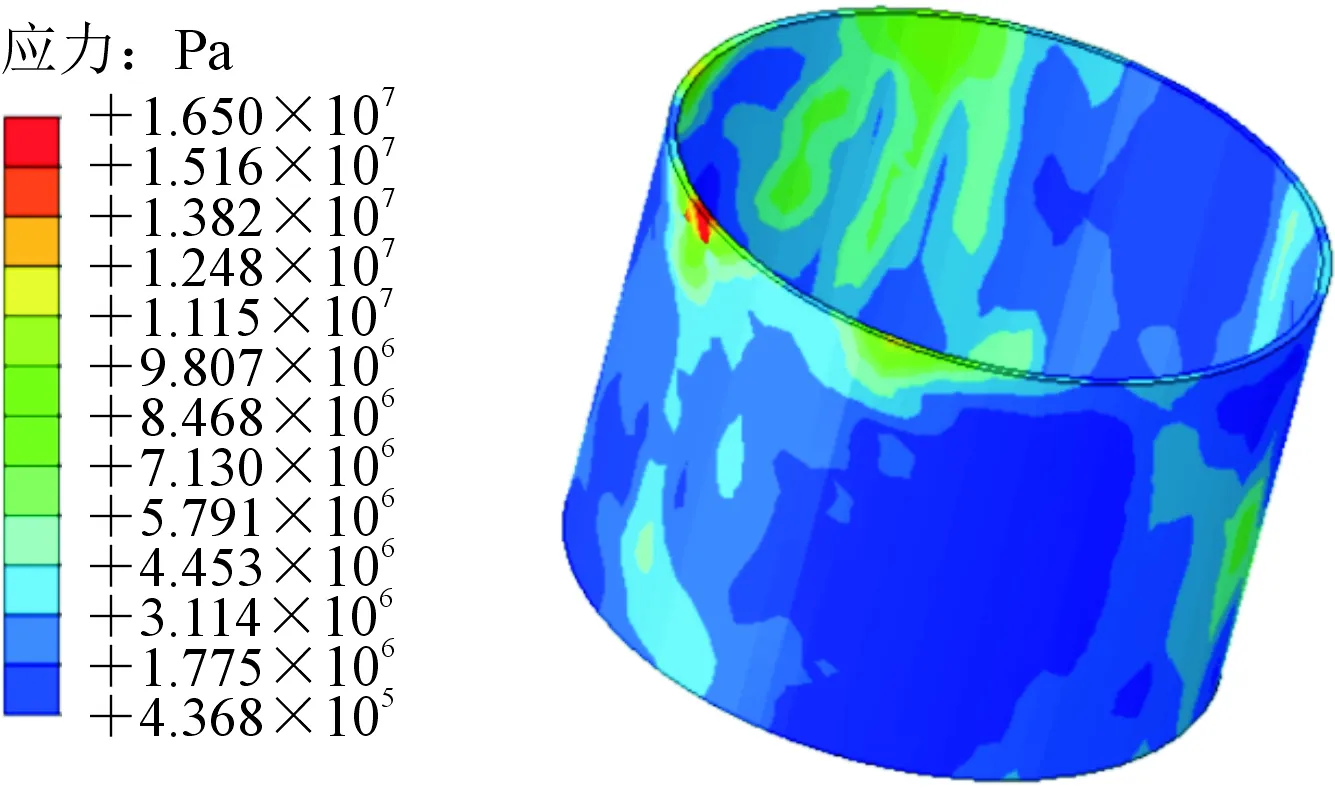

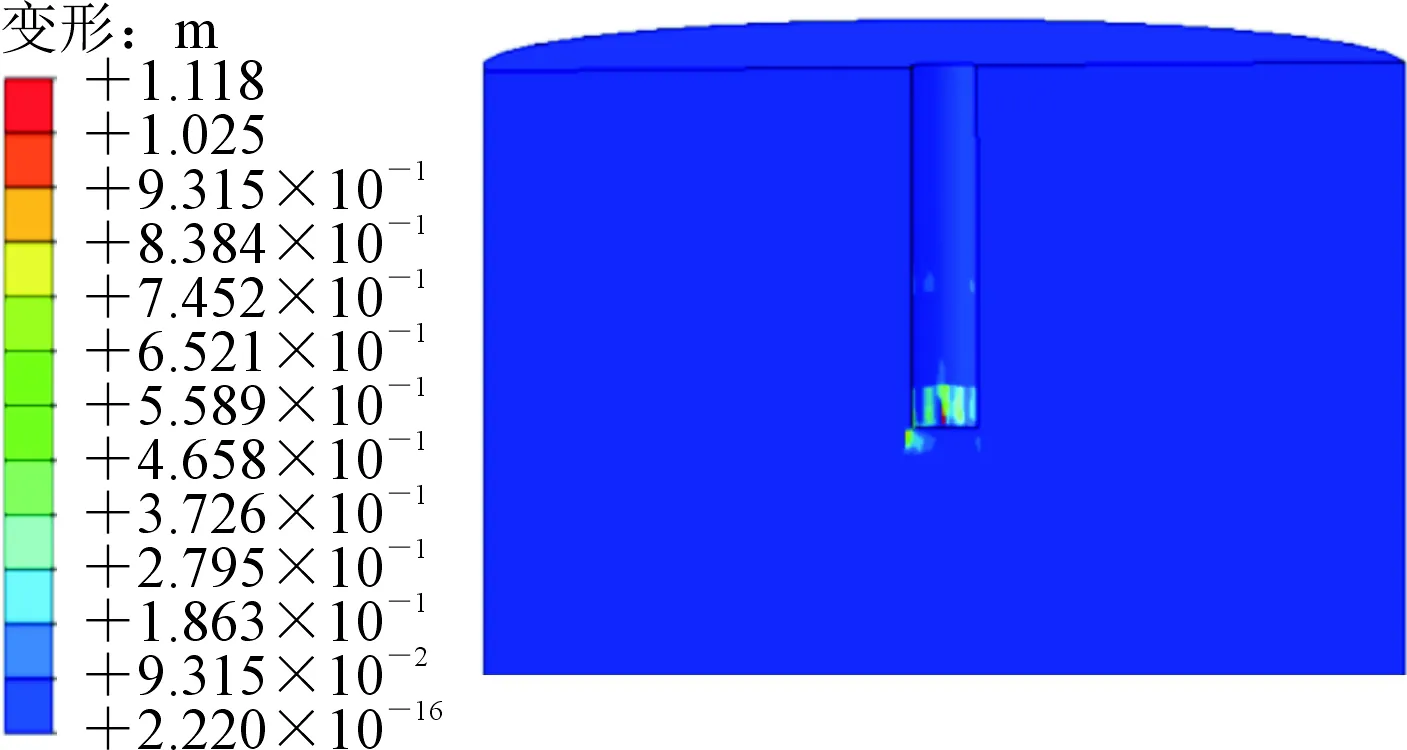

在正常使用工况下,有限元计算的位移变形结果如图13~16所示。可以看出,桩-筒组合基础在荷载作用下发生转动。在荷载作用方向的同向,与筒体外侧接触的表层土体被挤压隆起,最大隆起高度为14.22 mm,土体处于被动区;与荷载作用方向反向的筒体与土体发生了相对滑移,桩底部的土体对桩-筒组合基础的转动起支撑和束缚作用,桩底土体产生塑性变形区。泥面处的差异沉降为86.48 mm,泥面转角位4.12×10-3rad;基础顶沉降量7.31 mm,基础顶转角为8.10‰,均满足设计要求。

图12 极端工况下灌浆体Tresca应力

图13 正常工况下基础与土体变形

图14 正常工况下土体塑性变形

图15 正常工况下筒体竖向变形

参照NB/T 10105-2018《海上风电场工程风力机组基础设计规范》校核基础竖向承载力,得Nd/Qd=0.54<1,满足设计要求。

图16 正常工况下桩体竖向变形

综上所述,结构优化后的桩-筒组合基础的变形及结构强度满足设计要求,钢材总重1 085 t,比同样满足设计要求的直径9 m的单桩节约5%的用钢量。考虑到目前适用于9 m桩径的沉桩设备相对匮乏,该种桩-筒基础在造价和施工可行性方面具备一定优势。

4 结 论

本文结合工程实例,利用ABAQUS有限元软件建立单桩-筒-土体的三维模型,计算分析了不同模型尺寸对组合基础承载性能的影响,并根据分析结果对组合基础进行了优化,得到了如下结论。

(1) 增加桩体直径可显著增强结构的水平承载性能,但出于对沉桩设备因素的考虑,建议实际设计时适当减小桩体直径。

(2) 增加桩长可在一定程度上提高基础的水平承载性能,但桩长达到“临界值”后,桩长增加对结构承载性能的提高效果不佳,也不够经济。

(3) 若表层土体条件较好,则较小的筒体直径就可以有效约束泥面处的基础;若表层土体性状较差,则需要增大筒体直径。一般建议筒体直径控制在5倍桩径以内。

(4) 更厚的筒顶钢板可以一定程度改善基础在泥面处的承载能力,但实际工程中建议通过增加筒顶梁系提高筒顶部的整体和局部刚度。

(5) 分仓板数量的增加,提升了筒体的承载能力,提高了筒体范围内结构整体刚度,促进桩-筒协同受力。但为了避免下沉时出现土塞,在实际工程设计时还需要根据筒体大小和土层参数合理选择分仓板的数量。

(6) 结构优化后的桩-筒组合基础的变形及结构强度满足设计要求;相比于超大直径单桩,桩-筒基础在造价和施工可行性方面具备一定优势。

(7) 在进行实际工程设计时,需在连接件与泥面上筒体相交位置处进行节点加强处理,以防止疲劳破坏。