下行穿层钻孔施工工艺优化及应用

李宝军,刘 玺

(陕西黄陵二号煤矿有限公司,陕西 延安 727306)

0 引言

我国矿井瓦斯灾害较为严重,制约着回采工作面安全生产,而钻孔抽采技术作为有效降低煤层瓦斯含量的手段被广泛应用[1]。抽采钻孔施工完成后,钻孔周围煤体应力重新分布,当煤层采动时,抽采钻孔受到二次扰动影响,容易导致钻孔变形失稳,最终破坏,从而影响煤层瓦斯抽采效果[2]。

陕西黄陵二号煤矿有限公司属高瓦斯矿井[3-4],近年来,随着矿井开采活动的进行和开采深度的不断增加,矿井瓦斯涌出量逐年增大,且同时伴有油型气灾害,油型气与瓦斯有所区别,油型气通常储存在煤层顶底板的砂岩层,以游离态为主,受采动影响后快速逸散,造成采空区瓦斯(油型气)涌出量大幅增加,严重影响工作面的安全回采[5-6]。因此,在回采工作面瓦斯抽采及油型气钻场向下施工底板穿层钻孔是解决这一问题的有效手段之一[7]。然而采用传统的钻孔施工工艺,钻孔成孔率较低,同时孔内煤屑与岩屑不能有效排出,施工过程中频繁出现卡钻、塌孔等现象,致使抽采效果不甚理想[8-11]。为此,以黄陵二号煤矿209工作面为研究对象,通过对下行穿层钻孔施工工艺的探索,提出在复杂岩层条件下穿层钻孔施工的成套工艺,以期提高工作面的瓦斯抽采效率,为工作面的安全高效回采提供一定指导。

1 试验工作面概况

209工作面属于典型的煤、油、气共生工作面,部分区域瓦斯(油型气)富集程度较高。2号煤层下部富县组砂岩及瓦窑堡组砂岩为含气层,距2号煤层间距分别为0~23.28 m、2.2~101.67 m。209工作面回采期间,瓦斯(油型气)受煤层采动卸压影响,发生大量解吸、扩散至采空区,由此导致采空区瓦斯涌出量大幅增加,严重影响209工作面的安全回采。因此,209工作面回风巷间隔50 m施工一个钻场,每个钻场施工8个抽采钻孔,钻孔长度在72~171 m,每个钻场钻孔量约为961 m。

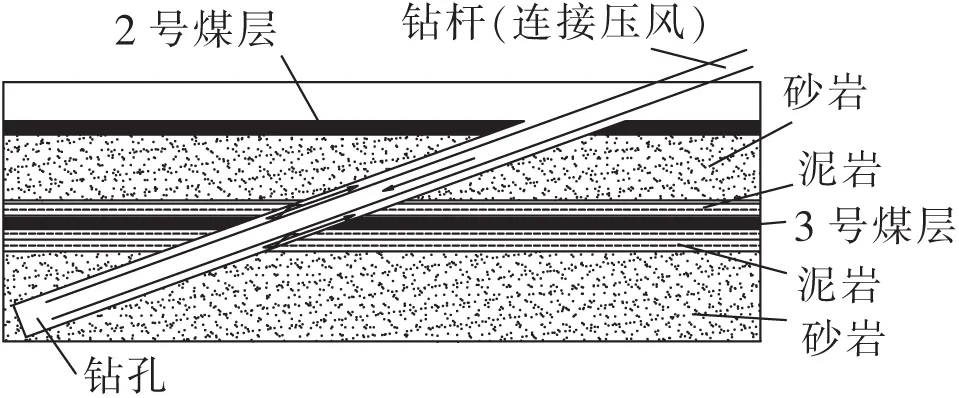

根据209工作面钻孔柱状图(图1)可知,2号煤层底板岩性较为复杂,赋存状态以软弱的泥岩层与坚硬的砂岩层互层为主。现场下行穿层钻孔施工过程中,软弱的泥岩层及破碎程度较高的3号煤层遇水膨胀,易发生卡钻、夹钻等现象,由此导致钻孔施工成孔率较低。

图1 209工作面底板钻孔柱状图

2 下行穿层钻孔施工工艺

为了提高下行穿层钻孔成孔率及瓦斯抽采效果,通过在现场209工作面长时间的探索实践,最终形成了复杂岩层地质条件下下行穿层钻孔施工工艺,该工艺主要包括钻杆选取、压风排渣技术、孔口湿式除尘技术及护孔技术4个方面。

2.1 钻杆选型

传统钻孔施工工艺普遍采用外平钻杆,由于其表面是光滑的,钻机在打钻过程中遇到阻力较低、出渣量较小。但在泥岩层施工钻孔时,泥岩强度较低,遇水极易膨胀,由此导致施工过程中易出现卡钻、夹钻等现象。

低螺旋钻杆是一种专为解决松软煤层钻进难题而发明的一种新型钻杆[12]。低螺旋钻杆表面呈螺旋状,钻孔施工期间通过钻杆上的螺旋叶片可将孔内粒径较大的钻屑排出孔外,与采用外平钻杆相比,钻孔出渣量大幅增加,可有效减少钻进过程中的卡钻、夹钻等现象。因此现场下行穿层钻孔的施工采用钻头直径为73 mm的低螺旋钻杆穿过泥岩及3号煤层。

2.2 风力排渣施工工艺

传统的排渣工艺是以水作为冲洗介质,但由于水对孔壁的冲刷力较大,容易出现孔壁破碎现象[13],并且在下行穿层钻孔施工过程中水极易渗入3号煤层裂隙,降低煤体强度,导致钻孔出现塌孔现象,钻孔施工的成孔率不高。

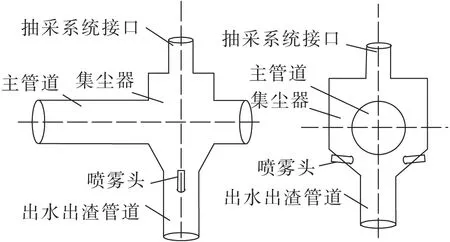

风力排渣技术示意如图2所示,通过将高压水换为压缩空气,采用高压风管将压缩空气压入钻杆内部,在孔内形成高速风流,钻屑悬浮在高速风流中,从而将煤岩层碎屑吹向孔口,实现高效排渣[14-16],同时冷却钻头,可有效提高下行穿层钻孔的成孔率。

图2 风力排渣示意

与水力排渣成孔工艺相比,采用风力排渣技术对孔壁的冲击力较小,产生的破坏程度较小。同时,煤岩层碎屑通过压风及低螺旋钻杆相互配合可以大量排出,也不影响煤的瓦斯解吸和泄出,使瓦斯得以自由快速地泄放,而且泄出的瓦斯和压风混合,使孔内始终只有气、固两相流动,发生梗阻的可能性也减小[17],钻孔施工完成后孔内积水较少,成孔率大幅提高。

2.3 孔口湿式除尘技术

采用风力排渣施工下行穿层钻孔过程中,产生的粉尘浓度较大,并且煤层底板赋存大量瓦斯(油型气)极易逸出。为了降低钻孔施工场地粉尘浓度,确保施工期间安全作业,设计了一种孔口除尘装置,如图3所示。该装置采用喷雾引射流形成的负压,将孔内煤岩粉尘由集尘器吸入出水管道内,而后通过喷雾使粉尘沉降至管壁,最后被水冲出。同时,为确保作业安全,采用直径为160 mm的抽采软管对接在瓦斯抽采管路上,当钻孔内部瓦斯浓度较大时,可开启阀门进行瓦斯(油型气)抽采。

图3 孔口除尘装置示意

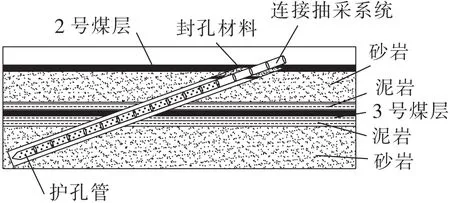

2.4 钻孔护孔技术

下行穿层钻孔施工完成后,风力排渣施工的下行钻孔孔底均会出现一定程度的积水现象,分析积水来源为底板砂岩裂隙水以及巷道底板积水通过裂隙渗入底板,底板泥岩层遇水膨胀,导致钻孔易出现堵塞、塌孔现象,影响现场施工钻孔的成孔率。因此,施工完成下行穿层钻孔后,需要采取措施保护孔内的抽采空间,从而提高抽采效果[18]。

对钻孔全孔段安设护孔管和封孔管是钻孔护孔技术核心,其中封孔管为实管,护孔管为花管,如图4所示。封孔时先在孔内预留φ55 mm PE护孔管作为抽采通道抽采瓦斯,其中φ55 mm PE管路采用丝口连接,每根长度2 m,并在管路上施工20个φ20 mm的小孔。当护孔管运送至孔底后,按照正常钻孔封孔流程进行封孔。现场下行穿层钻孔通过采用护孔技术后,未出现塌孔现象,钻孔成孔率大幅提升,底板瓦斯及油型气的抽采效果明显提升。

图4 钻孔护孔示意

3 工程应用

3.1 底板钻孔布置

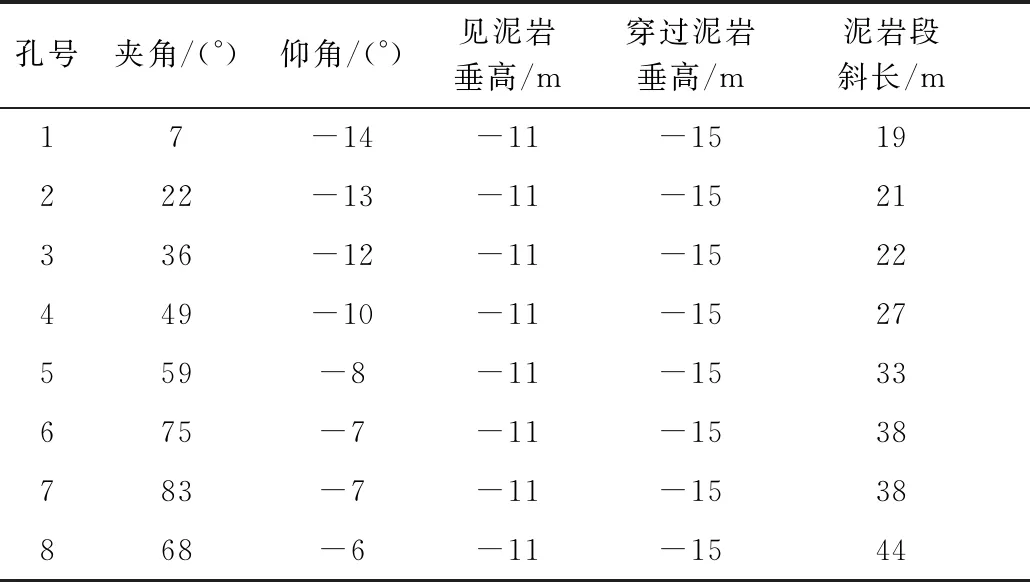

根据钻孔施工参数(表1)及209工作面钻孔柱状图(图1),发现下行穿层钻孔施工需穿过8层不同岩性的岩层,并且在3号煤层顶底板均有强度较低的泥岩层,岩性复杂,钻孔施工难度较高。结合钻孔施工参数及煤层柱状图可以计算出穿层钻孔泥岩段斜长在19~44 m。

表1 底板钻孔布置参数

3.2 底板钻孔成孔效果

209工作面下行穿层钻孔施工时,采用低螺旋钻杆在泥岩段施工钻孔45 m,之后采用外平钻杆施工,同时利用压风可有效排除孔内残渣。现场采用孔口除尘装置,极大降低了下行穿层钻孔施工期间的粉尘浓度。对于施工完成的钻孔,全孔段安设护孔管和封孔管,提高了钻孔后期抽采的稳定性。结合现场209工作面施工钻孔统计,下行穿层钻孔成孔率提高至96%,达到预期效果。

3.3 底板钻孔瓦斯(油型气)抽采效果

根据文中所述下行穿层钻孔施工成套工艺,在209工作面10#钻场施工瓦斯(油型气)抽采钻孔,结合现场数据,得出抽采效果如图5所示。

由图5可知,在使用传统工艺的钻孔瓦斯抽采流量平均值为22.7 m3/min,钻孔施工工艺改进后,极大提高了下行穿层钻孔成孔率。同时,护孔技术解决了抽采钻孔塌孔问题,提高了钻孔抽采效果,瓦斯抽采流量增大至32.4 m3/min以上,抽采流量提高了43%以上;抽采浓度从5%提高至20%以上,有效防治了工作面底板瓦斯(油型气)逸出,保证了209工作面的安全高效生产。

图5 传统施工工艺与优化后抽采效果对比

4 结论

(1)与水力排渣相比,采用风力螺旋排渣效果良好,钻孔成孔质量提高,现场抽采钻孔的成孔率达到了96%。

(2)孔口湿式除尘技术能够有效降低钻孔施工过程中的粉尘浓度,并且可以对高浓度瓦斯(油型气)进行抽采,为下行穿层抽采钻孔的安全施工提供保证。

(3)钻孔护孔技术增强了钻孔的稳定性,杜绝了因泥岩遇水膨胀造成的塌孔问题,确保了瓦斯的高效抽采。

(4)为提高下行穿层钻孔施工效率及抽采效果,随着穿层区域的煤岩性质变化,施工工艺还需要进一步的优化。