碳纤维设备中超长分丝辊的加工工艺分析

刘兴苗,朱延松,王 娣,张斯纬

(1.连云港鹰游工程技术研究院有限公司,江苏 连云港 222000;2.连云港鹰游纺机集团有限公司,江苏 连云港 222000)

碳纤维被誉为新材料之王,又有黑色黄金之称,作为一种性能优异的战略性新材料,其密度不到钢的1/4,强度却是钢的5~7倍[1]。碳纤维技术具有森严的技术壁垒,此前只有日本、美国等少数发达国家掌握,国外在这方面对中国采取了完全的技术封锁和产品垄断。中复神鹰碳纤维有限公司从2006年成立之初起,依托江苏鹰游纺机有限公司逐步实现了年产万吨碳纤维的生产能力,并实现了从聚合到纺丝、再到炭化全套装备的国产化。

1 研究背景

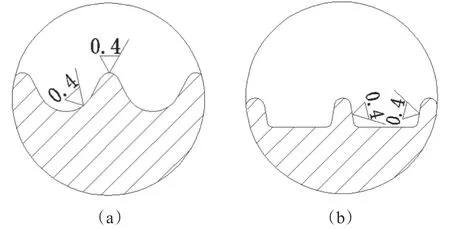

在研制碳纤维设备初期,相关设备的很多零件和工艺方法都是在摸索中挖掘。在碳纤维原丝炭化工艺过程中,丝束要通过许多牵伸辊和导丝辊来输送。在此过程中,丝束与辊面的摩擦、磨损会造成纤维表面的损伤,因此,这些成品辊表面粗糙度(Ra)不得超过0.4。丝束在输送过程中两边会出现离散、相互交叉并产生并丝。为了避免丝束间并丝,采用带沟槽的导辊进行“强制隔离”,而这些带沟槽的导辊被称为分丝辊。在炭化过程的不同阶段,所使用的沟槽导辊的沟槽形状有所不同。在预氧化过程中,由于采用了多层运行方式来提高生产效率,丝束在预氧炉内要走“S”形,需要通过导辊多次进行反转导向,此处的沟槽、沟谷、沟峰均采用圆弧形结构,且两者圆滑连接[图1(a)]。在高、低温及石墨炭化阶段,为了便于炭化及后续的表面处理和上浆工艺,此处的沟槽、沟谷有一段是平直的,沟峰采用圆弧形结构[图1(b)]。

图1 槽形(一)

2 确定工艺路线

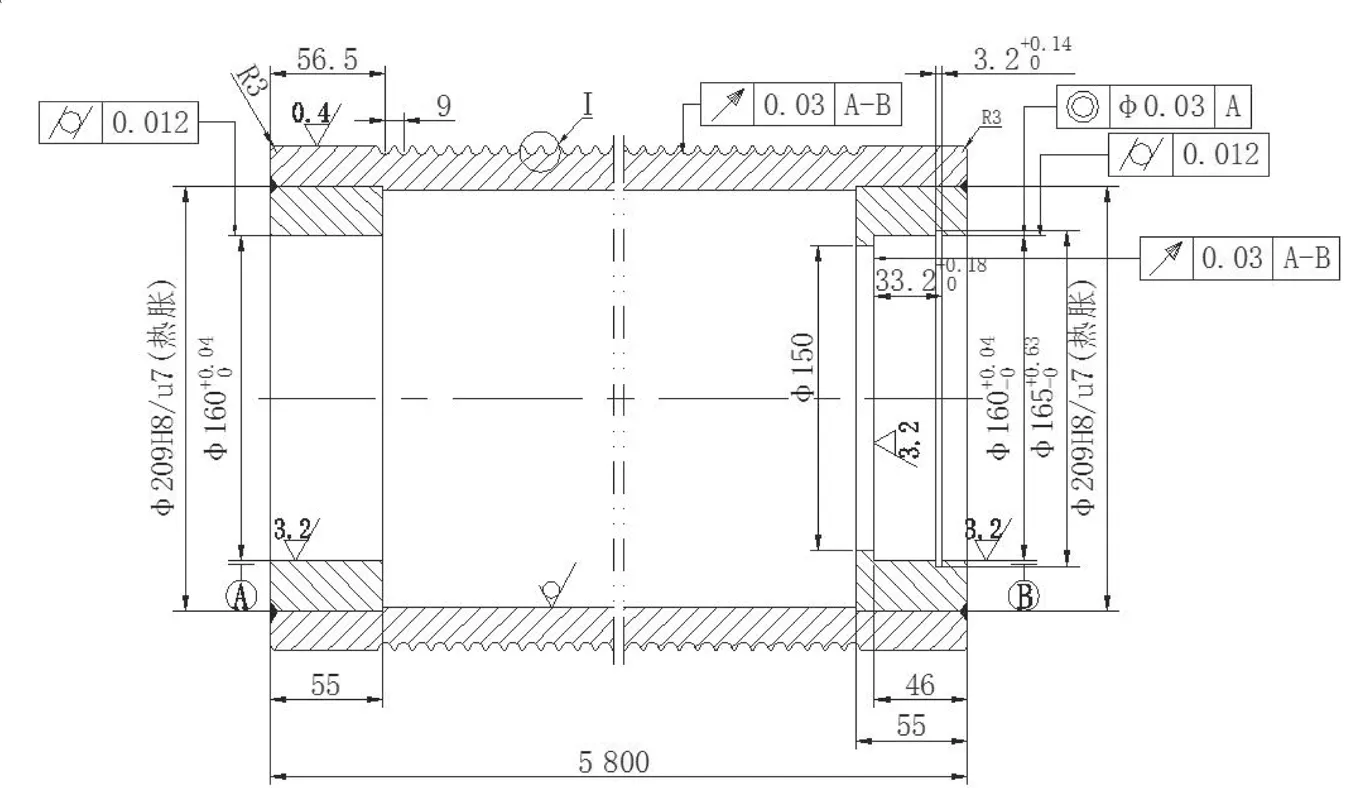

机械加工工艺是指利用机械加工的方法,按照图纸的图样和尺寸,使毛坯的形状、尺寸、相对位置和性质成为合格零件的全过程[2]。制定工艺路线时,需先分析被加工零件的结构复杂程度、加工精度要求。分丝辊结合件如图2所示(因为技术保密,有些尺寸没有标注)。分丝辊的材质是45#钢,长度为5 800.00 mm,由于国产碳纤维装备炭化生产线幅宽小(2 000 m以内),单线产能低。为了提高生产效率,需要相应加大幅宽,分丝辊的长度也需随之加长。其中,分丝辊的加工,尤其是沟槽的加工是个难题。本研究从焊接结合件开始,探讨可行的工艺路线。

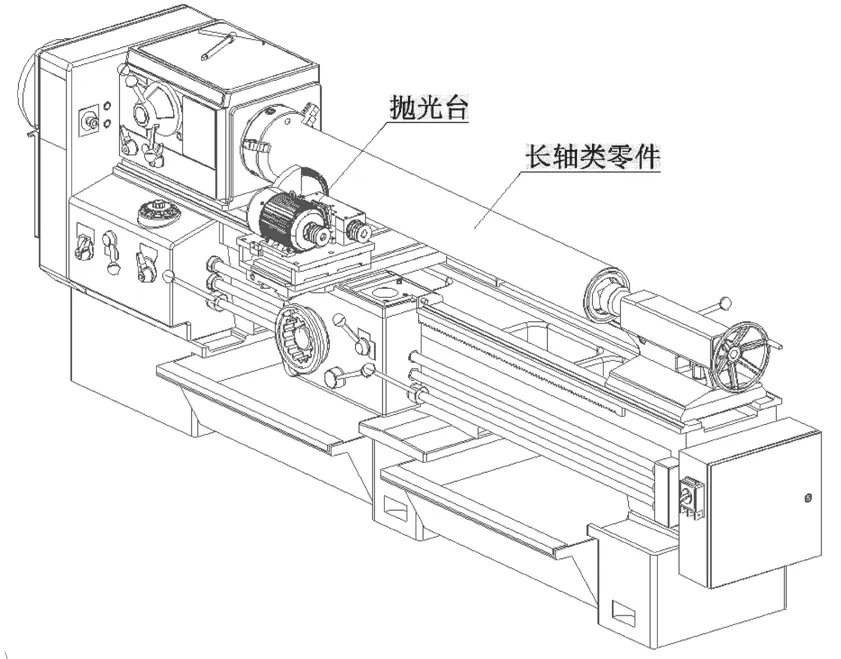

如图2所示,因工件过长,现有数控车床无法加工,只能在加长普通车床上加工。选择在CWA61100卧式车床上加工,分丝辊的沟槽槽形有图1中的两种,对沟槽表面的粗糙度要求很高。车工序结束后要有抛光工序,车槽形和抛光各沟槽都是难题,机械加工结束后要进行表面处理。经过传统表面处理的镜面辊虽然在牵伸过程中不会损伤到纤维,但由于丝束与辊面之间的附着力强,丝束中极少量的游离丝会吸附在辊面上,一旦不能被及时带走,就会缠绕在辊体上,进而带动正常的丝束缠绕到辊面上,造成“缠丝”现象,若不能及时发现和清理,则会形成断丝,严重时会导致停车,影响生产。因此,分丝辊表面要进行喷砂电镀处理,最终确定工艺路线:车床—抛光—喷砂—电镀。下面重点分析车床工序和抛光工序。

图2 分丝辊结合件

3 加工工艺分析

3.1 车床工序

工欲善其事,必先利其器。根据工件材质选择刀具,加工45#钢用YT类硬质合金刀,用45°刀车平面,90°刀反车外圆,内孔镗刀车内孔,内孔切槽刀切内槽,这些刀具都是常规刀具。确定车沟槽刀是难点,选用硬质合金焊接车刀磨削而成(焊接车刀是以焊接方式将刀刃部分和刀体部分连接而成[3]),因槽形不同,刀具形状也不同,磨削槽形刀时,先根据槽形自制磨刀样板,在磨刀前准备刀坯及圆弧样板。在刃磨过程中,适时选用圆弧样板进行测量。在测量过程中,若车刀圆弧面与圆弧样板完全吻合,则表示刃磨完成。加工图1(b)所示槽形时,谷底用图3所示车刀;加工谷峰时,用图4所示车刀。

图3 谷底成形刀

图4 谷峰成形刀

加工图1所示槽形时,只有谷底用刀不同,图1(a)所示谷底用刀不用自制,选择标准的R3圆弧刀即可,刀具准备完成后进入加工工序,制定车床工艺路线如下:

(1)撑一端内孔,架中心架,找正车另一端内孔(留量1.50 mm),调头撑内孔,架中心架回找正车另一端内孔(留量1.50 mm);

(2)撑内孔,用伞形顶真顶起,用跟刀架,车辊外圆(留量0.20 mm),根据槽形选择自制的T型成形刀或R3圆弧刀车槽,加工时只需要径向进给,即可完成槽形的加工,然后选自制的外圆弧车刀车槽顶,最终完成丝槽切削,各个分丝槽车完以后,精车辊壳两端外圆;

(3)撑内孔,架中心架,精车两端内孔。

经过上述工序,整个车床工序加工完成。

3.2 抛光机的改制及抛光工序

车床工序完成后进入抛光工序。辊体表面由诸多凹槽组成,车削凹槽有时会留下紧痕和毛刺,使用过程中,丝束是在一道道凹槽里运行,凹槽不能有毛刺,如果凹槽表面处理不好会伤到丝束。各凹槽无法上外圆磨床磨削,这时抛光就显得非常重要。抛光工序也是为下道工序喷砂作准备,在试制过程中发现,抛光后工件表面的粗糙度不同,最后的成品效果各不相同。由于成品辊表面的粗糙度要求是0.4,抛光工序结束工件表面的粗糙度必须小于0.1,这样成品辊表面的粗糙度才能不超过0.4。因此,抛光工序结束检验表面的粗糙度必须小于0.1,才算抛光工序合格。只有严格把控各工序,才能做出合格的工件。

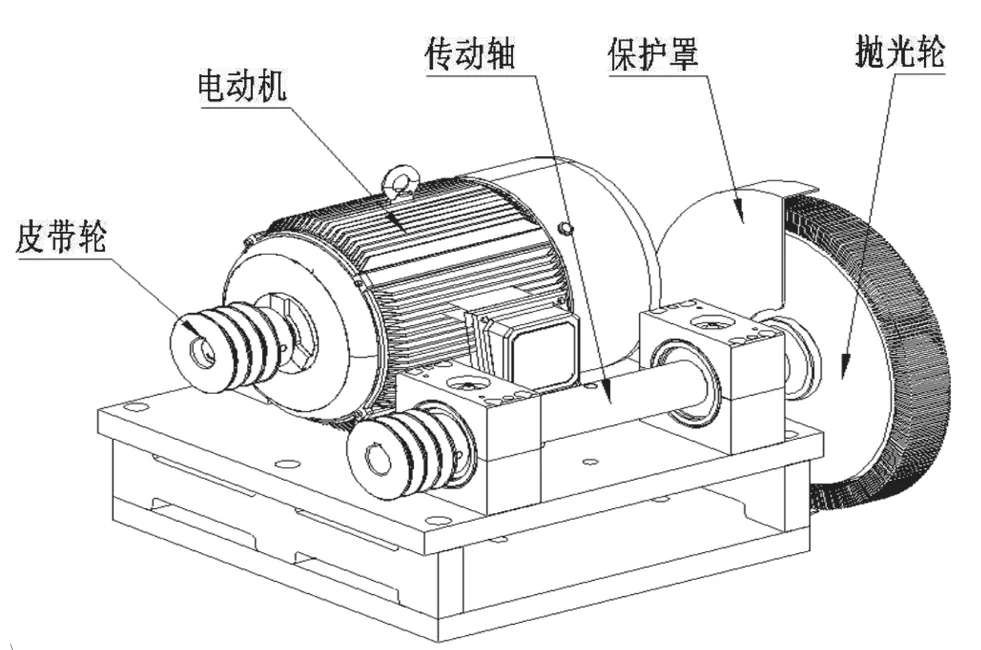

抛光是指利用机械、化学或电化学的作用,降低工件表面粗糙度,以获得光亮、平整表面的加工方法,利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行修饰加工[4]。抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,通常以抛光轮作为抛光工具。抛光轮一般由多层帆布、毛毡或皮革叠制而成,两侧用金属圆板夹紧,抛光时,高速旋转的抛光轮(圆周速度在20 m/s以上)压向工件,使磨料对工件表面产生滚压和微量切削,进而获得光亮的加工表面,表面粗糙度一般可达0.63~0.01。传统的机床无法对槽形进行抛光,决定使用公司现有老旧卧式车床(模仿车床车削状态)改造一台外圆及丝槽抛光设备。在卧式车床刀架处改造,改造方案分别见图5、图6:抛光轮方便更换(含千叶轮、尼龙轮、羊毛毡轮),以适应表面处理要求不一的产品;抛光轮可往复匀速运动;抛光轮转速可自由调节,以便对不同材质的产品进行抛光。

图5 刀架改造

图6 抛光示意

抛光机改制成功后,选择合适的抛光轮进行抛光。抛光轮一般都是由动物皮毛、金属丝、皮革、呢绒线、棉布、特种纸、纤维(尼龙)组成,分为软轮和硬轮两种性质。当基体材料硬、形状简单时,多选用硬轮抛光;当基体材料软、形状复杂时,选用弹性较大的软轮抛光。在抛光时,抛光轮高速旋转并压向工件进行抛光,基体与抛光轮摩擦产生的高温使基体塑性增强,在抛光力的作用下,工件表面产生塑性变形,凸起部分被压低,并向凹处流动,使表面粗糙度降低。

因为工件材质是45#钢,所以选用硬轮抛光,经多次试抛,最后确定尼龙抛光轮的效果最好。尼龙抛光轮可抛平面、凹凸曲面及各种沟槽,抛光轮切削力强,对较大毛边精除及连修效果极佳。尼龙抛光轮种类比较多,产品砂号一般分为90#、120#、150#、180#、240#、320#等。粗抛时用240#,精抛时采用320#。精抛则是抛光的最后一道工序,使工件表面获得光亮镜面。

3.3 喷砂工序

喷砂采用黑碳化硅,主要是因为碳化硅具有很高的硬度、化学稳定性和一定的韧性,喷料粒度为400目,可在自制的自动喷砂机上进行喷制。用自动喷砂机喷过的零件砂粒均匀,成品出来后各项指标检测均合格。需要注意的是,此项工序在之前相关论文中已有表述,在此不再赘述。

3.4 电镀工序

辊壳表面镀硬铬,镀层厚度不小于0.06 mm。

3.5 成品检验标准

用T700、12K碳纤维原丝一端挂400 g重物,一端手拉,在辊或轮体表面来回拉10次,观察原丝起毛状况,无或少为1级,起毛较多为2级。采用这种工艺方法制作的成品经检验均为拉毛等级1级。

4 结语

经检验,上述分丝辊减少了丝束与辊面的摩擦、磨损,避免了纤维表面的损伤,而且丝束两边不会出现离散以及相互交叉产生并丝,较好地保证了碳纤维丝束的质量,为公司生产高质量的高强纤维复合材料提供了坚实的基础,为我国的高强纤维复合材料达到世界领先水平提供了有力的技术保障。