AgNPs/GO/PVA静电纺复合PP熔喷过滤材料的制备及性能

严 艺,林 红,陈宇岳,张德锁

(苏州大学 纺织与服装工程学院,江苏 苏州 215021)

聚丙烯(Polypropylene,PP)熔喷非织造材料由于纤维直径小、结构紧密、过滤路径曲折,通过驻极带电作用能捕获气流中的带电微粒,常被用作PM2.5粉尘过滤及医用防护材料[1]。但由于PP熔喷布静电效果仅能维持1~3个月,随着静电的衰减,其过滤效率会快速下降[2]。此外,PP熔喷布本身不具有抗菌性能,在医用过滤防护中有效拦截空气中细菌和病毒的同时,不能及时杀灭,易导致使用后防护器具的接触式感染,因此,其与高效抗菌过滤防护材料仍有一定差距。静电纺丝作为近几年发展起来的技术,所制备的纳米纤维膜具有较高的孔隙率和较大的比表面积,可以过滤更细小的颗粒物[3]。但静电纺纳米纤维膜纤维过细、力学性能较差,无法直接使用,若将熔喷无纺布作为接受基底,采用静电纺丝技术在基底表面沉积一层纳米纤维膜,可以在一定程度上提高其过滤效率,同时具有长效性。此外,在纺丝流体中掺杂优异的抗菌材料,可获得具有高效过滤和抗菌性能的复合过滤材料。

本实验利用纳米银/氧化石墨烯(AgNPs/GO)微纳米复合抗菌材料与聚乙烯醇(Polyvinyl Alcohol,PVA)混合,采用静电纺丝技术,将其喷覆在PP熔喷布上形成一层紧密的纳米纤维膜,以制备具有高效抗菌和过滤性能的功能复合过滤材料。

1 实验部分

1.1 实验材料及实验仪器

实验材料:聚乙烯醇(1788型,国药集团化学试剂有限公司);AgNPs/GO(实验室自制)[4];PP熔喷布(江西天滤新材料科技有限公司);营养琼脂、营养肉汤(上海中科昆虫生物技术开发有限公司);金黄色葡萄球菌ATCC 6538和大肠埃希菌ATCC 8099(苏州大学生命科学学院)。

实验仪器:JDF05型静电纺丝机(长沙纳仪仪器科技有限公司);S-4800型冷场发射扫描电子显微镜(日本日立公司);7301标准型薄膜测厚仪(苏州华川检测仪器有限公司);TSI8130型自动滤料检测仪(美国TSI集团中国公司);HYG-B型恒温调速摇瓶柜(上海彦承实业有限公司);YXQ-70A型高压灭菌箱(济南捷岛分析仪器有限公司);DNP-9022型恒温培养箱(上海精宏有限公司)。

1.2 实验方法

取一定量的PVA粉末加入去离子水中,60 ℃水浴搅拌溶解后,再加入一定量的AgNPs/GO水溶液,超声分散均匀得到混合纺丝液;控制PVA与AgNPs/GO的质量比分别为20∶1、10∶1、5∶1和2.5∶1;将纺丝溶液静置消泡后装入10 mL带针头的一次性注射器中,并固定在注射泵上;将PP熔喷布平整粘贴至收集装置上,在温度为(30±2)℃、相对湿度为35%±5%、流速为0.3 mL/h的条件下进行静电纺丝,并通过改变纺丝电压,选择上述不同质量分数PVA及不同PVA与AgNPs/GO质量比的纺丝液进行静电纺丝,确定最佳纺丝工艺。纺丝完成后,将复合过滤材料从收集装置上剥离,并在40 ℃下烘干12 h。

1.3 测试方法

1.3.1 形貌结构测试

将纺制的纤维膜复合熔喷布剪成20 mm×20 mm大小,用导电胶粘贴到样品台上,喷金2 min后,通过扫描电镜观察各个样品的外观形貌,设置电压为3 kV、电流为10 mA。

1.3.2 厚度测试

将熔喷布平整放在测厚仪钳口处,随机选取5个点测试厚度,每个点测量5次,取平均值,即为熔喷布厚度;再按照同样的方法测量静电纺/熔喷复合材料的厚度,计算出纳米纤维膜的平均值,即为纳米纤维膜厚度[5]。

1.3.3 过滤性能测试

将滤材铺平置于测试区域,采用TSI8130型自动滤料检测仪测试未覆膜PP熔喷布以及不同厚度纳米纤维膜复合过滤材料的空气过滤性能。测试选取的气溶胶类型为NaCl,流速为32 L/min,记录指标为过滤效率和阻力压降,测试5次计算平均值。

1.3.4 抗菌性能测试

根据国标GB/T 20944.3—2008,采用振荡法测试复合过滤材料的抗菌性能,以白色纯棉布作为对照样,测试覆膜前后过滤材料对大肠埃希菌和金黄色葡萄球菌的抑菌率,进而评价样品的抗菌性能。

2 结果与讨论

2.1 静电纺丝工艺优化

为了制备纤维结构良好的静电纺纳米纤维膜,本实验探究了PVA与AgNPs/GO的质量比以及纺丝电压对纳米纤维膜成型的影响,因为AgNPs/GO的加入会影响PVA纺丝液的性质,所以控制PVA的质量分数为10.0%、纺丝电压为13 kV,对比分析了纯PVA和不同AgNPs/GO质量比(20∶1、10∶1、5∶1、2.5∶1)纺丝液所制备的纳米纤维膜的形貌结构,如图1所示(a为纯PVA,b为质量比20∶1,c为质量比10∶1,d为质量比5∶1,e为质量比2.5∶1)。由此可见,未加AgNPs/GO和加入不同比例AgNPs/GO制备的纳米纤维膜形貌结构变化不大,说明AgNPs/GO/PVA复合纺丝液的纺丝质量主要受PVA质量分数影响,AgNPs/GO对纤维成型影响较小。但仔细观察发现,当加入少量AgNPs/GO时,纳米纤维直径较纯PVA纤维直径稍有增加,但不匀率明显降低。随着AgNPs/GO添加量的增多,纳米纤维直径更小、更均匀,这是因为AgNPs/GO具有导电性,AgNPs/GO增多导致电荷密度增大,所以在电场的作用下,流体可以受到更强的牵伸力,形成的纤维更细。但当添加量过大时,AgNPs/GO会导致射流的电荷分布不匀,导致纤维直径增大且分布不均匀。综上所述,当PVA与AgNPs/GO的质量比为5∶1时,纤维形貌较好。

图1 不同PVA与AgNPs/GO质量比所制备的纳米纤维膜SEM图

2.2 静电纺复合过滤材料的形貌结构

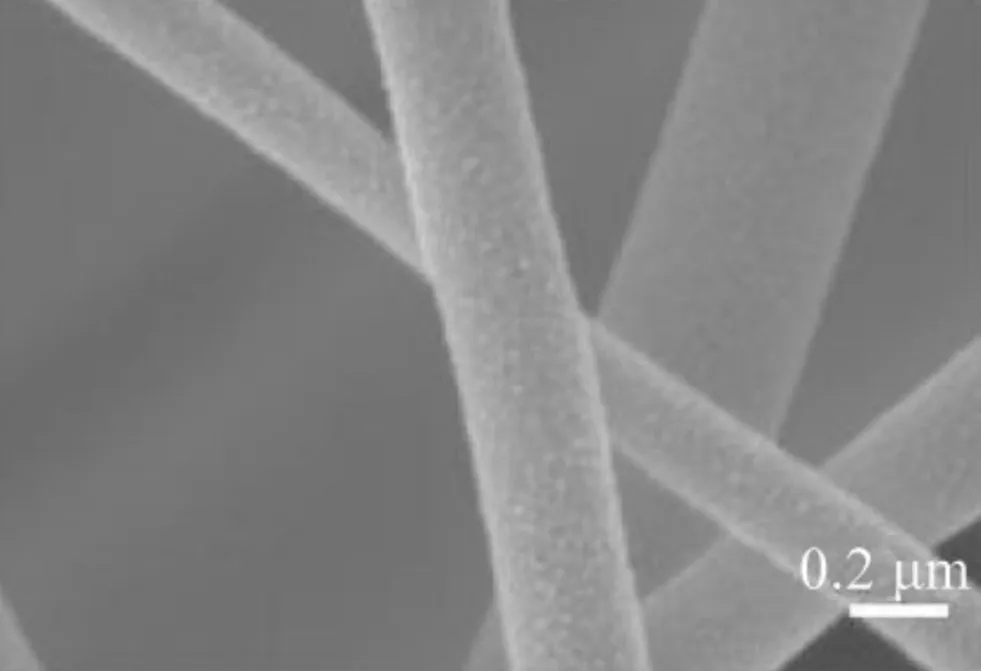

本实验利用SEM对比观察并分析了纯PVA和掺杂AgNPs/GO后静电纺制备的纳米纤维以及复合过滤材料的形貌结构,结果如图2所示。通过观察发现,加入AgNPs/GO之后的纤维表面出现了细小颗粒,可能是部分AgNPs/GO微纳米材料露出了纤维基体而呈现在表面,呈磨砂状,纤维表面粗糙,但没有明显的团聚现象,表明AgNPs/GO可以与PVA共混,通过静电纺丝制备均匀共混掺杂的纳米纤维膜。

图2 AgNPs/GO/PVA静电纺纳米纤维

2.3 静电纺复合过滤材料的过滤性能

在上述优化的纺丝工艺参数条件下,本研究通过控制纺丝时间制备了不同厚度的纳米纤维膜复合过滤材料,考察了纳米纤维膜的厚度对复合材料过滤性能的影响,在基底布厚度不变的情况下,分别制备了厚度为10、20、30、40 μm的AgNPs/GO/PVA纳米纤维膜。由图3可见,当未复合静电纺纳米纤维膜时,PP熔喷布的过滤效率为94.5%,随着纺丝时间的延长,复合纳米纤维膜越厚,复合过滤材料的过滤效率越高。当纳米纤维膜厚度为20 μm时,复合过滤材料的过滤效率可超过99.0%,这是因为纳米纤维膜纤维直径较小,纤维与纤维之间更为致密,且厚度的增加会使纤维之间堆积得更加紧密,进而导致孔隙更小,气溶胶过滤效果更好,可增强复合过滤材料过滤效果,但与此同时,气体流通会更加困难,阻力增大,导致压降随着厚度的增加而增大。

图3 不同纳米纤维膜厚度的静电纺/熔喷复合材料过滤效率和压降曲线

2.4 静电纺复合过滤材料的抗菌性能

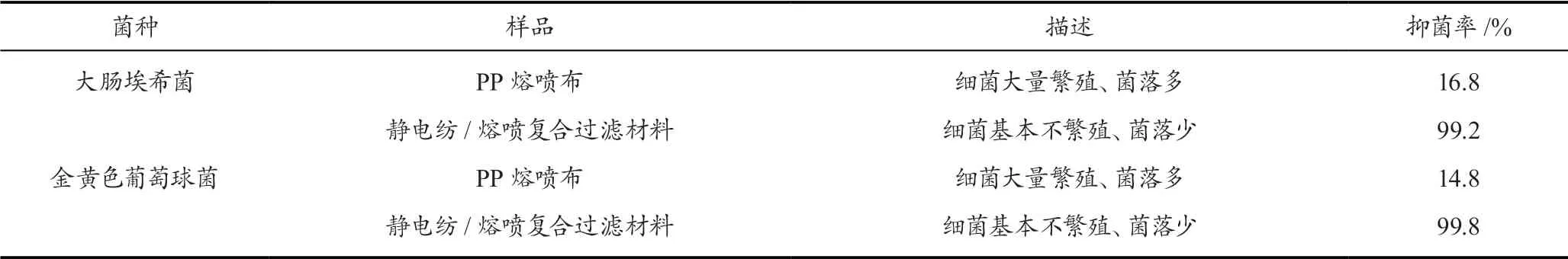

通过观察18 h大肠埃希菌和金黄色葡萄球菌培养后的空白对照组和各个样品的细菌生长情况,计算出样品的抑菌率(表1)。由表1可见,空白对照组和纯PP熔喷布的培养基中都存在大量菌落,说明未覆膜的PP熔喷布基本没有抗菌性能;而AgNPs/GO/PVA纳米纤维膜复合熔喷材料的细菌培养皿中几乎没有菌落,说明通过掺杂AgNPs/GO进行静电纺丝在熔喷布表面构筑了一层过滤效率较高、抗菌性能优异的纳米纤维层,且复合过滤材料对大肠埃希菌和金黄色葡萄球菌的抑菌率均超过99.0%,表现出高效的抗菌性能。

表1 复合过滤材料的抗菌效果评价

3 结语

本研究以PVA溶液为纺丝液,通过掺杂AgNPs/GO微纳米复合抗菌材料并进行静电纺丝沉积到PP熔喷布上,制备了具有高效过滤性能和抗菌性能的复合过滤材料。当PVA与AgNPs/GO的质量比为5∶1时,纳米纤维膜的形貌较好。当沉积的纳米纤维膜厚度增大时,过滤性能也逐渐增大,且对大肠埃希菌和金黄色葡萄球菌的抑菌率均超过99.0%,可作为一种新的抗菌功能型复合空气过滤材料。