厚煤层综放工作面煤壁稳定性分析及合理工艺参数研究

祝凌甫

(1.天地(榆林)开采工程技术有限公司,陕西 榆林 719000;2.中煤科工开采研究院有限公司,北京 100013;3.煤炭科学研究总院开采研究分院,北京 100013)

厚煤层赋存量在我国煤炭储量中的占比达到40%~46%[1-2],厚煤层开采方法分为分层开采及一次采全厚开采,其中,分层开采掘进量大,工作面搬家倒面次数多,分层巷道受多次采动影响,巷道维护困难[3]。20世纪80年代以来,综合放顶煤开采技术不断优化提升,成为厚煤层开采的首选方案。但实际应用一次采全厚采煤法时,也伴随着一系列问题,如开采空间过大导致基本顶块体运动下沉量增大;工作面煤壁处断面冒顶现象增多,也导致矿压显现剧烈、支架工作阻力迅速增大,出现压架事故等。剧烈的矿压显现现象普遍存在于放顶煤工作面和大采高工作面[4-6]。

合理的工艺参数选择可以有效减少综放工作面煤壁片帮、顶板冒顶及支架压架等矿压现象[7],国内学者进行了大量研究。郝海金等[8]指出工作面采高与煤壁片帮的变化关系,采高增加量越大,煤壁片帮可能性越大,导致工作面支架工作阻力越大,矿压显现更加明显。雷武林等[9]利用相似模拟与数值模拟研究了不同采高对矿压显现影响规律,认为采高增大,导致基本顶下沉总量增大,块体运动范围增加明显,最终使得煤壁处冒顶风险性、煤壁片帮次数增多,直接顶更易碎。张顶立等[10]指出放顶煤未充分放出部分极易和煤壁上方剪切破坏区域连通,导致端面冒顶范围扩大,加剧工作面支架工况恶化程度。方新秋等[11]采用离散元模拟分析了多种状态下放顶煤工作面顶板稳定性、支架工作阻力以及端面距的三者相互影响因素,得出岩性越松软则控制端面距越必要。曹胜根等[12]分析了综放开采下,支架上方顶板稳定状态与支架的工作阻力、端面距有关,增大支架工作阻力,减小端面距可有效保证支架上方顶板稳定性。

综合上述研究成果,割煤高度、端面距及支架工作阻力是控制综放工作面矿压现象的主要工艺参数。因此,本文从这三方面展开研究,以期达到减轻煤矿综放工作面矿压显现的目的,为相似工作面合理工艺参数选择提供借鉴。

1 工程概况

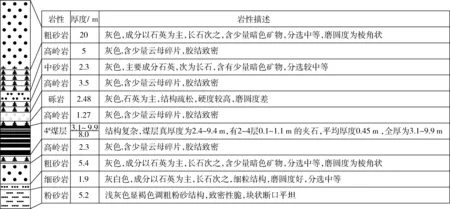

某矿8204工作面位于4#煤层302盘区,煤层埋藏深度为400 m。根据该矿井现有的地质资料确定8204工作面采用综放开采工艺。该工作面地质构造简单,煤层较为稳定,煤层平均厚度为6.5 m,煤层倾角为1°~6°,平均倾角为3°,直接顶主要包括粗砂岩、中砂岩以及粉砂岩,底板从上到下为高岭岩、粗砂岩、细砂岩以及粉砂岩,具体的工作面综合柱状图如图1所示。

图1 8204工作面综合柱状图Fig.1 Comprehensive geological histogram of 8204 working face

2 综放开采工艺参数理论分析

2.1 采放比

按照《煤矿安全规程》规定,对于长壁综放工作面采放比的确定,应控制在1∶2~1∶3范围内。软煤层由于顶煤硬度低容易破碎,冒放性相对较好,所以采放比可以适当降低[13](即采煤机割煤厚度占比总煤厚更大);相反煤质硬度增大时,应适当提高采放比[14]。当煤质硬度f在1~3范围内,选择合理的采放比后顶煤基本可顺利冒放。

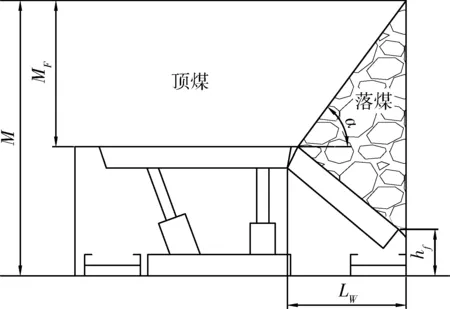

对于特定厚度的煤层,只有放煤空间达到一定程度时才有利于顶煤破碎冒放,如图2所示。根据大量现场放煤经验,得出最大放出的顶煤高度计算公式,见式(1)。

图2 放顶煤示意图Fig.2 Schematic diagram of top coal caving

MF=tanα×Lw

(1)

式中:MF为可放顶煤的最大高度,m;α为煤层垮落角,°;LW为放顶煤支架尾梁水平投影长度,m。

由于顶煤的碎胀性,导致其破碎后在放煤过程中会进一步压缩顶煤的运移空间,因此,可得到碎胀系数对放煤空间影响的关系式[15],见式(2)。

M-hf=ksMF

(2)

式中:M为煤层总厚,m;hf为放煤口到底板的距离,m;ks为煤岩的碎胀系数。

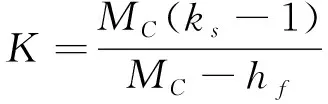

又因为M=MF+MC,MC为割煤高度,采放比为K=MC/MF,代入式(2)可得采放比见式(3)。

(3)

根据煤矿开采地质条件,取α为80°,Lw为3 m,计算得到最大顶煤高度MF为17 m;取hf为0.3 m,ks为1.2,割煤高度为3 m时,代入式(3),得采放比为1∶4.5。 因此,割煤高度大于3 m后,按《煤矿安全规程》规定的采放比1∶3时顶煤将具有良好的冒放性。 根据1∶3最大采放比计算,割煤高度可为17/4=4.25 m。实际生产中还需考虑煤体的物理参数、支架选型等因素,进而确定合理采放比,使采场矿压显现最小[16]。

2.2 煤壁稳定性分析

分析煤壁的稳定性,进一步确定割煤高度最大值。煤壁片帮由于工作面前方煤体位移或拉应力超过了极限值时与深部煤体产生了损伤裂隙,随着塑性区变形的增大,煤体失稳后发生片帮[17]。分析煤壁在采动影响后产生一定塑性破坏后的稳定性,根据现场实际观测,工作面煤壁片帮煤体常以滑落的形式失稳[18-19],且片帮位置多靠近支架顶梁,片帮形状上大下小,故建立煤体稳定性力学模型如图3所示。

α-煤壁破坏面与工作面的夹角;Fdn-上部顶板的压力;Fdm-煤壁滑移时顶板给与的摩擦力;Fmn-滑移面对煤体的法向压力;Fmm-滑移面对煤体的切向摩擦力;Fhb-液压支架护帮力;Fz-液压支架工作阻力图3 煤壁稳定性力学模型Fig.3 Mechanical model of coal wall stability

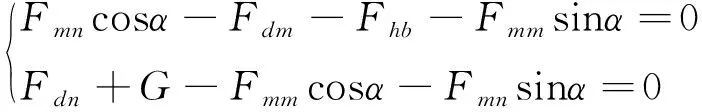

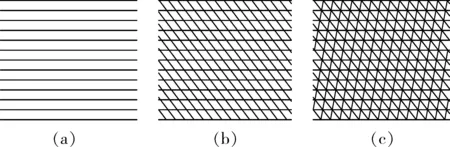

建立煤壁破坏体的物理平衡方程见式(4)。

(4)

化简可得式(5)。

Fdncosα+Gcosα-Fmm-Fdmsinα-Fhbsinα=0

(5)

式中:P为采场顶板载荷,MPa;α为剪切破坏角,根据岩石力学单轴压缩下的剪切破坏角关系得α=45°-φ/2,φ为内摩擦角;f1为煤层对顶板的摩擦系数;f2为煤壁破坏面间的摩擦系数,与破坏煤层的内聚力有关。

由式(5)求得破坏煤体的极限承载载荷,见式(6)。

(6)

根据宁宇[20]的研究可知,在采高的0.65倍处最易发生剪切破坏,所以有h=M(1~0.65),代入式(6)得破坏煤体保持极限稳定性时支架强度关于采高的关系式见式(7)。

Fz=P-

(7)

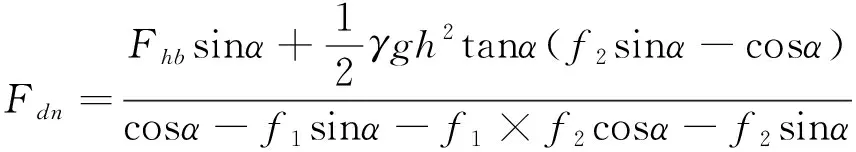

根据以往经验可知,采场压力可按开采高度的4~8倍覆岩载荷[21],按8倍计算可得到累积开采厚度为10 m时,采场顶板载荷为2 MPa,4#煤层的内摩擦角为30°,但考虑煤体在采动影响下已发生塑性破坏,降低内摩擦角取22°,f1、f2近似等于tanφ≈0.40,α=30°,带入式(7)计算可得到不同割煤高度情况下所需的支架阻力大小,如图4所示。

图4 割煤高度与支架支护阻力的关系Fig.4 Relationship between cutting height and support resistance

由图4可知,割煤高度越高所需液压支架的支护阻力越大,才能保证煤壁的稳定性。根据相关文献可知,目前支架最大阻力为21 000 kN,此时割煤高度为4.5 m,因此最大割煤高度的理论值以此为限[22]。 目前使用的液压支架工作阻力为12 000 kN,代入式(7)具体计算得到最大割煤高度为3.2 m。

2.3 工作面端面距

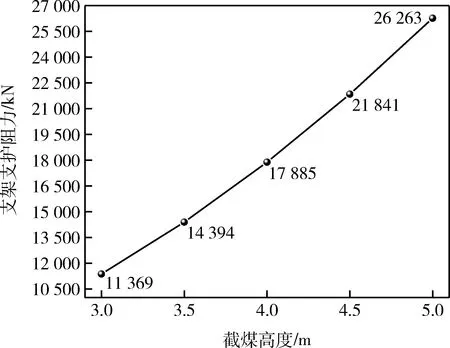

端面距是指支架顶梁的第一个接顶点到煤壁最大片帮深度之间的距离[23],端面距对综放工作面机道顶煤控制有重要的影响。端面距视顶煤层理裂隙发育程度而定,煤层未采动之前,顶煤内只存在原生层理裂隙,端面顶煤为层状岩体,如图5(a)所示,采动影响导致端面直接顶离层和煤层张开;当工作面推进一段距离后,工作面前方会形成超前支承应力,超前支承应力致使工作面前方顶煤发生塑性破坏,产生大量的次生裂隙,次生裂隙与原生层理裂隙呈一定角度的交叉如图5(b)所示;随着工作面不断推进,采出空间增大造成覆岩运动强度剧烈,工作面前方的超前支承应力集中程度会逐渐增大,因此顶煤可能会存在被多组次生裂隙与原生裂隙切割的情况,如图5(c)所示。

此外,端面距还受到煤壁片帮的约束,目前关于端面距与端面顶煤稳定性及片帮的影响规律普遍采用数值模拟的方法进行分析。对于综放工作面,裂隙在顶煤更易延伸扩散,强烈的采动影响通常会造成顶煤内共存多组次生裂隙,因此后续数值模拟建模时模型单元格以图5(c)中三角形块为主。

图5 各类走向裂隙及组合图Fig.5 Various strike fractures and their combinations

3 综放开采煤壁及顶煤稳定性数值模拟

以8204工作面为研究对象,根据地质生产条件,设计8204工作面长度为150 m,放煤方式采用“一刀一放”,放煤步距为800 mm。分别对不同采放比和端面距对综放开采端面煤壁及顶煤稳定性进行数值模拟分析。

3.1 模型建立

采用FLAC3D软件进行数值建模,整个模型长×宽×高为250 m×200 m×90 m,计算准则为摩尔-库伦准则,根据表1中4#煤层煤岩体力学参数对各分组进行赋参。模型顶部按照埋深400 m计算,施加10 MPa应力,初始平衡后垂直应力分布如图6所示。由图6可知,模型整体的垂直应力分布均匀,垂直应力自上而下逐渐增大,煤层中原岩应力的大小处于10 MPa左右,符合一般情况下400 m埋深的地应力计算结果。

表1 煤层顶底板岩石物理力学性质Table 1 Physical and mechanical properties of the roof and floor of coal seam

图6 数值模型示意图Fig.6 Schematic diagram of numerical model

3.2 采放比对煤壁及顶煤稳定性的影响

选取割煤高度分别为2 m、2.5 m、3.0 m、3.5 m、4 m和4.5 m共6种工况,工作面长度150 m,运算时步300/次,截深1 m,放煤方式采用“一步一放”,推进距离50 m。

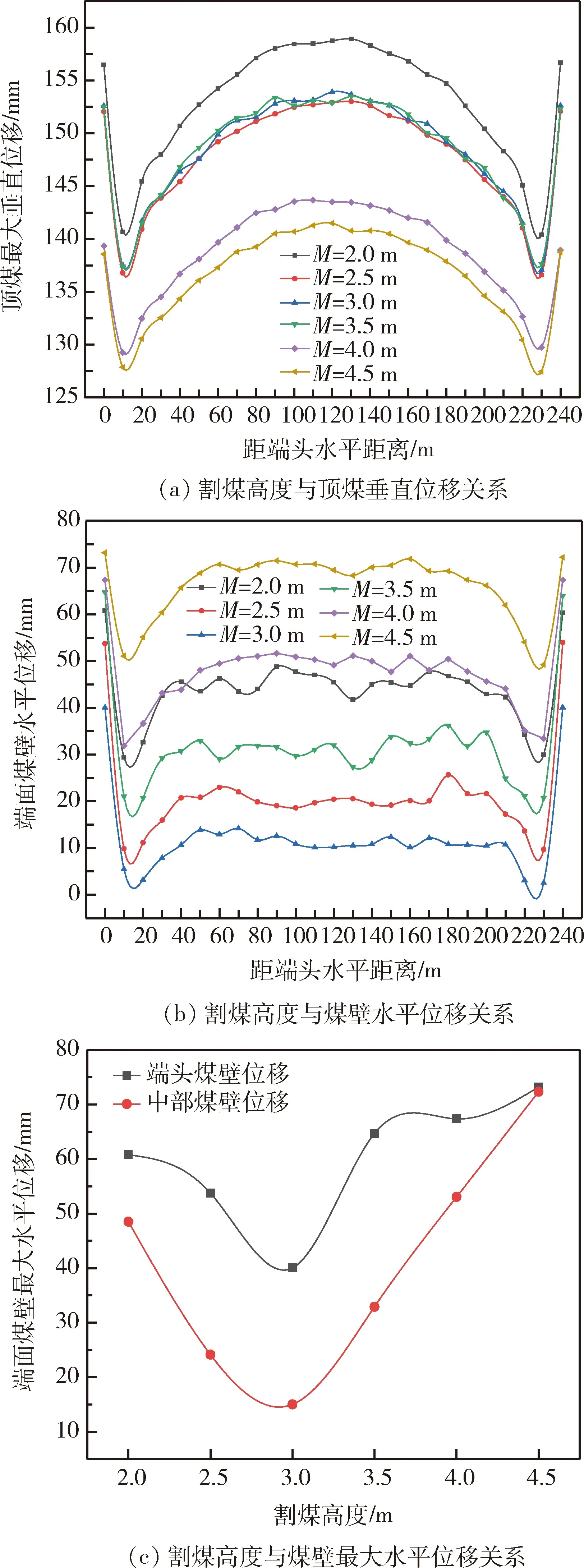

图7为不同割煤高度条件下工作面端面中部及端头煤体的位移及应力关系图。图7(a)和图7(b)分别为不同割煤高度与工作面不同位置的顶煤最大垂直位移及煤壁水平位移量的关系曲线。 由图7(a)和图7(b)可以看出,割煤高度对端面煤壁位移的影响程度大于对顶煤位移的影响程度。由图7(a)可知,随着割煤高度增加,顶煤位移量呈降低趋势,割煤高度2.0 m时位移量最大,割煤高度2.5~3.5 m时,位移量基本相同,当割煤高度达到4.0 m后,顶煤位移有较大幅度降低,这是由于割煤高度增大,采动强度虽增大,但超前支承应力集中区域基本处于割煤高度,无法波及到顶煤使之产生新的破坏,完整性较好。由图7(c)可知,端头煤壁最大水平位移普遍大于中部煤壁,端头及中部煤壁最大水平位移随割煤高度增大呈先降低后增大的趋势,分界点为3.0 m,此时二者最大水平位移最小,割煤高度为4.5 m时,二者最大水平位移达到最大。当割煤高度大于3.5 m后,端头煤壁最大水平位移上升趋势变缓,而中部煤壁最大水平位移呈线性增大趋势,因此预测割煤高度大于4.5 m后,中部最大水平位移将超过端头煤壁的最大位移。综上可知,综放工作面煤壁位移受工作面采动影响及顶煤稳定性两者共同影响,当割煤高度小于2.5 m时,顶煤稳定性是端面煤壁位移的主要影响因素,当割煤高度大于3.5 m时,工作面采动影响成为影响端面煤壁位移的主要因素,煤壁最大水平位移受割煤高度影响趋势变化的原因可能与煤体破坏自然块度的大小有关。

图7 割煤高度与端面煤体位移、应力状态关系图Fig.7 Relation diagram between cutting height and displacement and stress state of coal face

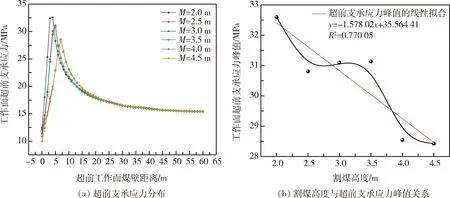

图8为不同割煤高度条件下工作面中部煤体超前支承压力分布关系曲线。 由图8可知,随着割煤高度的提高,工作面超前应力峰值呈下降趋势,而应力峰值位置逐渐变大,割煤高度分别为2.0 m、2.5~3.5 m及4.0~4.5 m时,超前支承应力影响范围从煤壁前方4 m扩大到7 m处,说明煤体塑性破坏范围不断增大,同时超前应力峰值不断降低,也表明煤体的极限承载能力正逐渐降低,自我稳定能力下降,因此煤壁片帮也会加剧,割煤高度的提高导致采动开挖自由空间的加大,支架上方顶煤和顶板的下边界条件发生了变化,在一定程度上导致了支承压力的降低,但当采高进一步增大时,采放比达到新的临界值,可能导致支承压力的上升。

图8 割煤高度与超前支承应力关系曲线(中部)Fig.8 Relation curves between cutting height and leading abutment stress (middle section)

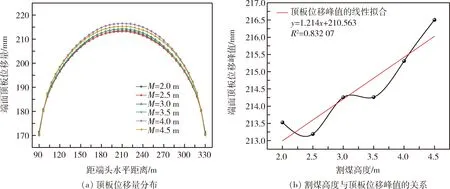

图9为不同割煤高度条件下时工作面不同位置与端面顶板位移量的关系曲线。由图9可知,端面顶板位移量最大值出现在工作面中部,两端位移量最小,并成对称分布。随着割煤高度提高,工作面中部顶板位移量近似呈增大趋势,当割煤高度大于4.0 m时,提高割煤高度,顶板位移量增长幅度明显变大,因此,割煤高度太大将不利于顶板稳定。

图9 割煤高度与端面顶板位移量的关系曲线Fig.9 Relation curves between cutting height and displacement of face roof

综上可知,割煤高度越大,采动强度越大,且煤壁水平作用空间增大,煤壁越容易破坏,从而增大煤壁水平位移,直至煤壁产生片帮,当割煤高度大于4.0 m后,这一趋势将越来越明显;同时,割煤高度提高,降低了顶煤的破坏程度,不利于放煤,但在一定程度上有利于减小顶煤下部的拉伸破坏范围,防止冒顶发生;当割煤高度大于3.5 m时,割顶板位移量随着割煤高度提高而增大。因此,割煤高度大于4.0 m,煤壁稳定性维护及工作面顶板管理难度大,若割煤高度小于2.5 m,顶煤易冒顶,同时综合考虑顶煤放出的难易程度,最终确定综放工作面合理割煤高度应该在2.5~3.5 m之间。

3.3 端面距对煤壁及顶煤稳定性的影响

模拟端面距为0 mm、250 mm、500 mm、750 mm、1 000 mm和1 250 mm共6种工况,采高3.0 m,运算时步300/次,截深1 m,放煤方式采用“一步一放”,推进距离50 m,液压支架基于理论分析及其他煤矿选型情况,选择额定工作阻力12 000 kN进行模拟,则支护强度为2.6 MPa。

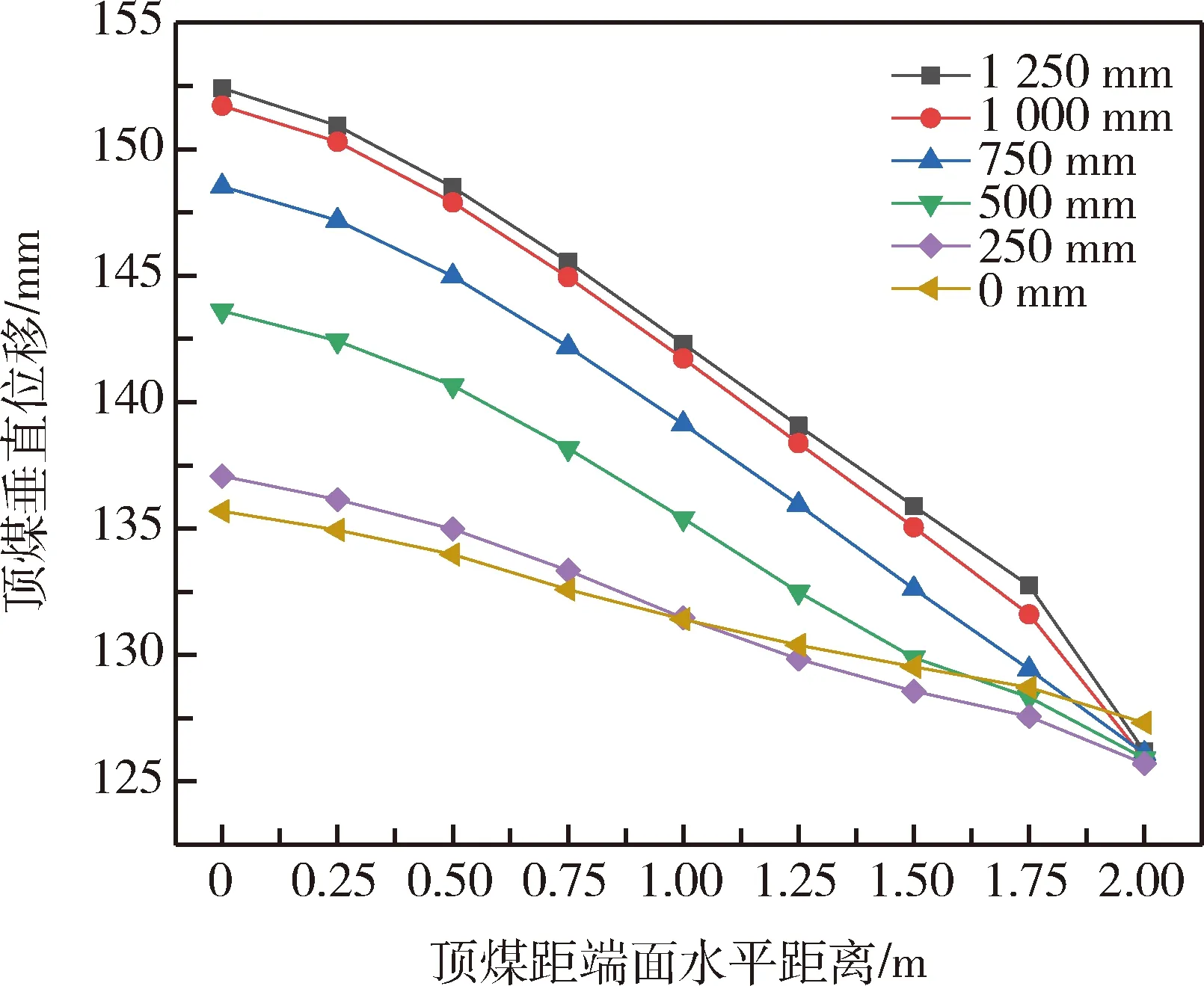

图10为不同端面距工作面支架上部顶煤垂直位移关系曲线。由图10可知,在支架支护尾部的顶煤围岩位移量基本不变,而梁端部顶煤随端面距增大其位移量不断增大,当端面距大于250 mm时,变化幅度明显增大。

图10 端面距与顶煤垂直位移关系图Fig.10 Relationship between end distance and vertical displacement of top coal

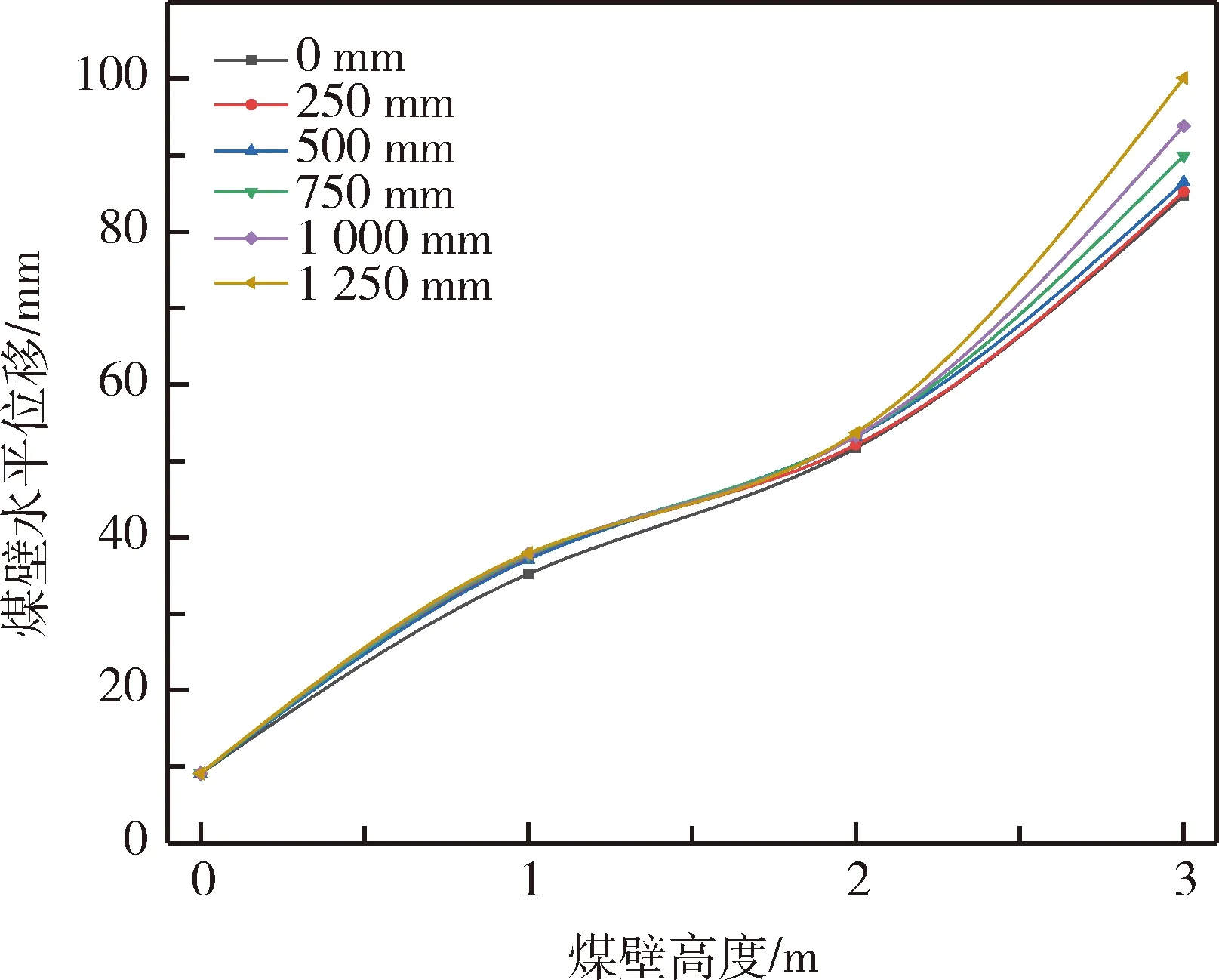

图11为不同端面距工作面煤壁水平位移关系曲线。由图11可知,端面距仅对煤壁中上部围岩水平位移有较明显的影响,煤壁水平位移随端面距增大有一定程度增大,当端面距大于500 mm时,煤壁中上部围岩水平位移明显增大。综合上述模拟结果表明,对于本煤矿综放开采,工作面端面距不应大于250 mm。

图11 端面距与煤壁水平位移关系图Fig.11 Relationship between end distance and horizontal displacement of coal wall

4 综放开采工艺参数确定

1) 确定合理的机采高度和采放比。对于综放工作面煤壁位移大小,受工作面采动影响及顶煤稳定性两者共同影响,当割煤高度小于2.5 m时,顶煤稳定性是影响端面煤壁位移的主要因素,当割煤高度大于4.0 m时,工作面采动影响成为影响端面煤壁位移的主要因素。同时考虑顶煤放出难易度及下分层工作面侧向支承应力分布,确定某矿综放工作面机采割煤高度在2.5~3.5 m范围内为宜,此时顶煤冒顶少,且采动应力不大,煤壁片帮相对较少,同时顶煤易放出,最终确定采高为3.2~3.5 m。

2) 减小端面距。数值模拟结果表明,减小端面距,综放工作面煤体的稳定性加强。从现场实际出发,应从以下几个方面来减小端面空顶范围:①控制采煤机截割深度,截深最好能控制在1.0 m以内;②工作面及时支护顶板,即先移液压支架后推移刮板输送机,移架后及时将伸缩梁打开;③尽量保证截割出来的顶板平整,并使支架处于微仰状态,从而减小支架顶梁第一接顶点到梁端的距离,减小了空顶面积。

5 结 论

1) 建立了煤壁与支架间相互作用的力学模型,得到满足煤壁稳定的支护强度与割煤高度的关系表达式。为满足煤壁稳定性的要求,支架工作阻力应与采高相匹配,根据液压支架工作阻力12 000 kN,计算得到最大割煤高度为3.2 m。

2) 超前支承峰值应力及影响范围与割煤高度分别呈反比和正比关系,煤体破坏范围增大且自稳能力变差;端面煤壁位移量随割煤高度增大呈先减小、割煤高度超过3 m后线性增大的趋势;顶板位移在割煤高度大于3.5 m后开始显著增大。

3) 若割煤高度小于2.5 m,顶煤易冒顶,同时综合考虑顶煤放出的难易,支架支护强度对于割煤高度的限制,最终确定综放工作面合理割煤高度应该在2.5~3.5 m之间。

4) 端面距对顶煤位移的影响程度大于煤壁位移,顶煤位移随端面距增大而增大,大于250 mm时,变化幅度明显增大;端面距仅对煤壁中上部围岩水平位移有较明显的影响,减小端面距,综放工作面煤体的稳定性加强,对于本文煤矿综放开采工作面端面距不应大于250 mm。