黏结剂在粉料制球中的作用及应用现状

罗立群,刘 成,叶远林,雷严明

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

矿产资源是国民经济的发展基础和战略源泉,随着经济发展由高速增长向高质量发展转变,矿产资源开发与加工过程中对环保的要求日益提升[1]。矿产资源加工过程中粉体物料的制粒与造球应用广泛,黏结剂在散体物料制球中起到重要的桥联作用与团聚作用,作用和地位愈加突出。铁矿造块与球团是钢铁冶金工艺中的一个重要环节,球团黏结剂作为球团矿中重要组成部分,对于球团矿质量的影响较大,黏结剂的种类和用量会影响整个球团矿质量和冶金性能。黏结剂用量过大会降低球团品位,理想的黏结剂需具有用量小、黏结性强、对粉料影响小等特点。目前,球团工艺的应用已拓宽至冶炼尾渣、高炉烟灰、型煤制备矿山尾矿等提取加工与综合利用过程[2-3]。因此,研究与总结黏结剂在粉料制球中的作用及应用现状,对于指导和开发粉体物料制粒的黏结剂,提升粉料团粒性能具有重要的实际意义。

1 球团黏结剂的分类

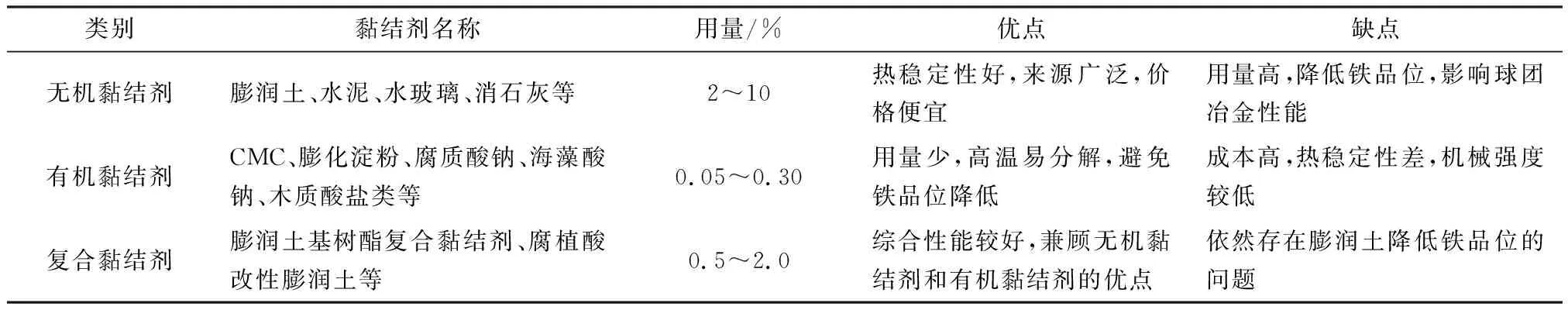

冶金工业中的球团矿是将矿粉等细粒物料与黏结剂混合后经矿粉在造球机内滚动成型或压球机压力成型制成球团后进行焙烧,待固结-冷却后经过筛分成为均匀圆润稳定的团块状产品[4]。球团黏结剂在其中起到促进球团成型及提升球团强度的作用,根据其物化性质分为三大类:无机黏结剂、有机黏结剂和复合黏结剂。各类黏结剂的特性与功能对比见表1。

表1 常见黏结剂的特性与功能比较Table 1 Comparison of properties and functions of common binders

1.1 无机黏结剂

无机黏结剂是国内外使用最广泛的一类黏结剂,常用的无机黏结剂主要包括膨润土、水泥、水玻璃、消石灰等,均包含钙、镁、硅等元素。

膨润土具有良好的黏结性和耐水性,其主要成分是蒙脱石。膨润土的黏结效果好,在球团制备中,为了使物料成球,须有黏结剂桥联辅助[5]。此外,膨润土不仅保证了良好的生球性能,还可以改善后续的预热和焙烧过程,获得更高的强度。但膨润土有一个显著的缺点,即成渣率高,会降低球团品位,对后续高炉生产过程中的生产质量和能耗指标产生负面影响。降低膨润土用量的方法一般为膨润土钠化、原料润磨、膨润土有机改性或膨润土与有机黏结剂的复合等措施。需要指出的是,石灰在球团中的应用较为广泛,石灰在球团中的作用主要为黏结剂,同时还可作为碱性添加剂和熔剂,但相比于膨润土,石灰的黏结效果更差,用量更大。

1.1.1 膨润土的钠化改性

膨润土可分为钙基膨润土和钠基膨润土。作为球团黏结剂,钠基膨润土的各项指标都优于钙基膨润土,为了降低球团矿中膨润土的用量,可将钙基膨润土进行钠化处理,即钙基膨润土加入钠化剂处理后得到钠基膨润土。

膨润土的钠化方法一般分为湿法、干法和半干法,其钠化制备工艺流程如图1所示。湿法改性工艺又称为悬浮液法,在水介质中添加钠盐并不断搅拌,使膨润土充分分散、膨胀而实现钠化;干法加工工艺是将碳酸钠干粉加入膨润土中经挤压而钠化,常用的干法钠化有堆场钠化法、轮碾钠化法、双螺旋混合挤压钠化法等,工业上多用挤压钠化法,该方法简单、投资少、易生产;半干法工艺钠化,是加入碳酸钠溶液碾压,相比于干法工艺和湿法工艺,具有钠化效率高、效果好等优点[6]。

图1 钙基膨润土钠化生产工艺流程图Fig.1 Flow chart of calcium bentonite sodium production

经钠化改性后的膨润土,制备球团的黏结效果明显改善。李彩霞等[7]对某钙基膨润土用半干法钠化制备球团黏结剂,通过造球试验发现,利用半干法钠化后的钙基膨润土可有效降低球团中膨润土的用量,使用钠化膨润土配比1.3%时生球下落强度大于4次/0.5 m,抗压强度大于10 N/个,满足球团性能要求。王新江等[8]以湖北鄂州某钙基膨润土为原料采用双螺旋挤压钠化改性工艺进行钠化改性处理后用作球团黏结剂,试验表明钠化改性后的膨润土配比由原来的4.00%降到2.54%,铁精矿的成球性能、生球和成品球团的质量和产量都大幅度提升。HAYAKAWA等[9]将质量分数3%的Na2CO3与钙基膨润土充分混合后经高压辊磨处理得到钠基膨润土,并对钠化膨润土采用离心自然沉淀法进行提纯,得到的钠基膨润土纯度较高,黏度值从1 500 MPa·s提高至9 900 MPa·s,表明黏结性能显著提高。

1.1.2 混合料润磨与高压辊磨预处理

混合料润磨预处理的目的主要有以下三方面:①提高混合料细度,改善混合料的粒度组成,增加矿物比表面积,增强矿物表面活性;②混合料在润磨时,通过搓碾、挤压来增大混合料的塑性;③润磨使黏结剂与矿物接触更加紧密,增强膨润土与矿粒之间的附着力[10]。

混合料润磨有一定的混碾作用,可以将粒子间的水分挤压至颗粒表面,使得颗粒表面充分湿润,隔离分散的颗粒更加密实的结合,提高充填密度,从而提升物料的成球性能。 润磨预处理可以提高球团强度,同时球团的爆裂温度随之下降,其影响如图2所示[11]。

图2 润磨预处理对生球下落强度、抗压强度和爆裂温度的影响Fig.2 Effects of wet-grinding pretreatment on the falling strength,compressive strength and shock temperature of green balls

黄柱成等[12]通过观察干球显微结构发现,润磨预处理的干球结构较致密,膨润土被包裹在颗粒集团中间,黏附效果更好,能够减少膨润土的用量,但润磨后生球的爆裂温度明显降低。黄柱成等认为,造成生球爆裂温度降低的原因是在润磨后,生球内部结构变得紧密,在干燥过程中水分向外扩散时受到的阻力增大而造成生球爆裂温度降低。

高压辊磨机可以改变混合料的粒度组成,相比于润磨和球磨,高压辊磨预处理能节省20%~50%的能耗[13],特别是处理镜铁矿这类坚硬矿石,且高压辊磨机处理能力大,能明显提高生球强度,降低膨润土用量。近年来,许多学者[14-15]在研究润磨与高压辊磨机预处理对球团性能的影响时发现,高压辊磨预处理在改变铁精矿粒度的同时改变了铁精矿的形状和结构,增加了其晶格缺陷和矿物表面活性,增强矿粒之间、矿粒与黏结剂之间作用力,加强并改善了铁精矿的成球性能和焙烧性能。

1.2 有机黏结剂

有机黏结剂主要指由C、H、O元素组成的有机高分子化合物、聚合物及其盐类,其中常见的有机黏结剂有羧甲基纤维素钠(CMC)、膨化淀粉、腐植酸钠、海藻酸钠、木质酸盐类等。有机黏结剂相比于无机黏结剂具有用量小、带入有害杂质少、添加方便、高温易分解、不会降低球团品位等优点。

有机黏结剂如膨化淀粉、羧甲基纤维素等高聚物中内含有多种支链结构和大量—COO—和—OH基团,使其具有良好的水溶性和内聚性,有机黏结剂中的部分官能团可与铁精矿中的铁离子或亚铁离子结合并吸附在矿物表面,有机黏结剂中的亲水基团则使铁精矿的亲水性更强,有利于球团的成球[16]。有机黏结剂用量小,且在高温焙烧过程中会与空气中的氧气发生化学反应而分解,基本没有残留物,对球团矿中的铁品位几乎没有影响。同时焙烧过程中有机黏结剂与空气中的氧气反应生成的气体会提高球团矿的孔隙率,使球团强度降低。

KOTTA等[17]使用糊精与膨润土进行造球对比发现,含1%糊精的干球下落强度和抗压强度都低于1%膨润土,孔隙率相差2%~3%;ANAND等[18]以蜜糖为黏结剂制备铁矿球团发现,使用糖蜜黏结剂可以减少干燥过程中的水分消耗,且糖蜜的加入降低了孔隙率,因为糖蜜促进了颗粒间的结合。

有机黏结剂的种类较多,来源广泛,但其价格比较昂贵,热稳定性较差,机械强度较低。考虑到成本以及生产要求,目前对有机黏结剂的实际应用较少,多处于实验室研究阶段,未大规模投入实际生产。一般与无机黏结剂复合使用较多,使用有机黏结剂代替部分无机黏结剂,降低无机黏结剂对球团质量的影响。

1.3 复合黏结剂

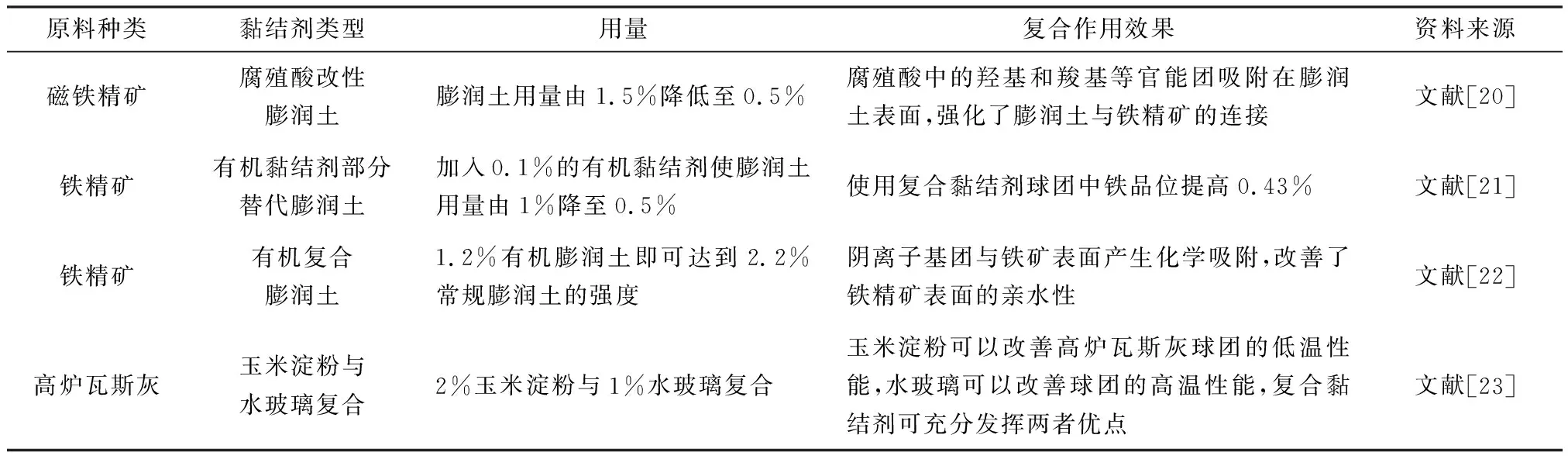

有机黏结剂的热稳定性差,且机械强度较低,单独使用无法满足球团强度要求,目前并不能完全替代膨润土[19],需要与膨润土配合使用才能满足球团强度需求。复合黏结剂是将有机黏结剂和无机黏结剂按一定比例组合而成的黏结剂,如膨润土与淀粉的复合黏结剂,以及腐植酸对膨润土的改性等[19],有机黏结剂对铁矿球团品位影响较小,膨润土与有机黏结剂的复合使用可以有效降低膨润土的用量(表2)。

表2 各类复合黏结剂的复合效果Table 2 Composite effect of various composite binders

膨润土的有机复合主要是有机黏结剂中的羟基、羧基等官能团吸附在膨润土表面,提高了膨润土与铁精矿间的连接作用,同时有机黏结剂中的亲水基团可以改善铁精矿的亲水性有利于提高生球强度[24]。

李彩霞等[25]使用羧甲基纤维素钠与膨润土的有机复合造球,发现羧甲基纤维素钠中的—COO—可与铁精矿粉表面发生强烈的化学吸附作用,而其他亲水性基团可有效增强膨润土的亲水性,改善了铁精矿的成球性,提升膨润土的黏结效果。有机复合后膨润土的用量为0.8%时,生球下落强度即可达到3.6 次/(0.5 m)。 丁斌[26]通过对木质素磺酸钠在球团矿中的作用机理试验发现,木质素磺酸钠能明显改善铁精矿的成球,木质素磺酸钠分子结构中的有机链具有胶接性,羟基、羧基、磺酸基等官能团与铁精矿表面发生强烈的吸附作用,改善了铁精矿的造球性能,加入质量分数0.5%木质素磺酸钠和质量分数0.75%的碳酸钙即可满足球团强度的要求。

2 黏结剂的作用机理

黏结剂能改善物料成球性能,提高球团强度,降低焙烧球团粉化率。黏结剂与矿物间的作用方式有以下五种[27]:①物理吸附,以颗粒间范德华力为主;②化学吸附,指黏结剂与矿物表面间形成的共价键、离子键、氢键,增强颗粒之间的作用力,以此提高球团强度;③静电作用,主要因矿物表面所带电性不同而产生的相互吸引和相互排斥的作用力;④扩散作用,指具有相容性的两种聚合物相互紧密接触时,由于分子的布朗运动或链段摆动产生相互扩散现象,扩散作用使得黏结剂与矿物表面相互交织,从而产生相互作用力;⑤机械连锁作用,由于矿物表面的不规则以及粒度大小不同而产生的矿物颗粒间啮合作用。上述作用方式促进了散料物料颗粒之间的黏合与团聚,加强了颗粒之间的凝聚作用。

2.1 膨润土对球团影响机理

膨润土提高球团强度的原因是膨润土粒度很小、比表面积大、分散性好、亲水性很强,遇水后迅速高度分散成单体填充在散粒物料的空隙中,降低了球团中的孔隙率,促使母球形成稳定结构,同时在黏结剂的吸附水层,能使生球在受到冲击作用时球团物料颗粒之间相互滑动,从而产生塑性变形不至于碎裂,提高生球的下落强度[25]。

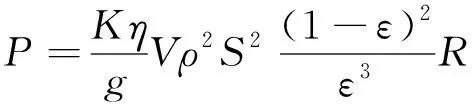

球团中膨润土的添加可以提高生球强度和干球的爆裂温度。生球在干燥时发生爆裂的原因主要是水在球团内发生迁移,使得球团内部压力增大,当增大到一定压力时则会发生爆裂。内压力按波伊索尔斯定理增加,按式(1)计算。

(1)

式中:P为内压力;K为科泽恩常数;η为水的黏度;V为流速(脱水速度);ρ为原料密度;S为比表面;ε为气孔率;R为球团半径。

由于膨润土的吸水能力较强,密度小于原料密度,膨润土的加入使得球团的脱水速度降低,原料密度减小,根据式(1)可知球团内压力减小,从而使球团干燥时不易爆裂。薛正良等[28]分析了膨润土在球团中的作用方式,并通过考察生球水分、生球气孔率和干球气孔率对爆裂温度的影响,认为生球的爆裂温度与黏结剂的黏结强度、水溶液的黏度和干球气孔的关系最大,膨润土提高生球爆裂温度的原因,主要是形成了较强的固结相胶泥连接桥。

2.2 水泥与水玻璃的固化机理

水泥是粉状水硬性无机凝胶材料,能在空气中或水中硬化,与水混合后通过物理化学变化可由浆体固结成块状,同时可将散粒物料胶结在一起,是一种良好的矿物胶凝材料,拥有良好的黏结性能,且硬化后具有较高的强度[29]。水泥黏结剂与水混合后会发生水化反应和结晶硬化,生成水化硅酸钙凝胶,从而产生固结作用,水泥的固化反应式见式(2)~式(5)。

3CaO·SiO2+mH2O=

yCaO·SiO2·nH2O+(3-y)Ca(OH)2

(2)

2CaO·SiO2+H2O=2CaO·SiO2·H2O

(3)

3CaO·Al2O3+6H2O=3CaO·Al2O3·6H2O

(4)

4CaO·Al2O·Fe2O3+7H2O=

3CaO·Al2O3·6H2O+CaO·Fe2O3·H2O

(5)

水泥水化初期生成了许多胶体晶体如Ca(OH)2包裹在矿物表面,这些固相质点产生的物理引力使矿粒间相互黏结,形成空间网状结构,这种结构是由具有较弱的引力在接触点进行无秩序的连结而形成的,结构强度较低。随着水化反应的进行,水泥颗粒表面开始析出新的、更稳定的水化物晶体,这些晶体不断长大,产生多种引力使矿粒间黏结更加牢固,形成紧密的结构。一般水泥的养护期需要4~6周,养护周期长,且水泥的使用量大,带入大量的杂质降低了球团品位。

在无机黏结剂中水玻璃也是一种常见黏结剂,水玻璃与矿粉经搅拌机搅拌混合后,散粒物料表面包裹一层薄薄的水玻璃膜,即黏结膜。矿粒之间通过黏结膜连接起来形成黏结桥(图4),增强矿粒之间的黏结力[30]。水玻璃俗称泡花碱,化学式为Na2O·nSiO2,其黏结效果通过固化和脱水两个过程实现,在空气中的化学反应式见式(6)和式(7)。

Na2O·nSiO2+CO2+mH2O=

Na2CO3+nSiO2·mH2O

(6)

nSiO2·mH2O=nSiO2+mH2O

(7)

水玻璃能够与水和CO2发生反应生成硅酸凝胶,被水玻璃包裹的散粒物料之间相互黏结,随后再通过干燥脱水进而固化。由于空气中CO2浓度较低,水玻璃的固结速度很慢,且水玻璃在固结时体积收缩,导致水玻璃的固化强度不高,若要提高水玻璃的固化速度和强度,一般需要加入硬化剂,如氯化铵、聚合氯化铝、结晶氯化铝和氯化镁等(图3)。

2.3 有机黏结剂的黏结机理

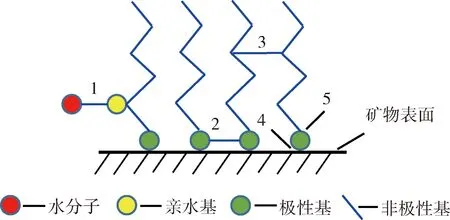

由于有机黏结剂相比于无机黏结剂对球团品位影响较小,许多学者对有机黏结剂用作球团黏结剂的作用方式进行了相关研究[31-33]。性能优异的有机黏结剂具有以下特点:①分子结构中的极性官能团可以与矿物表面发生强烈的化学吸附作用;②具有增强矿物表面亲水性的亲水基团;③分子结构稳定,不容易发生断裂,具有良好的黏结性。根据以上特点,可以将其分子结构构建为“X—P—K”形式[34],其中,X为能吸附在矿物表面的极性基团,P为有机链架,K为亲水基团。有机黏结剂分子中的相互作用如图4所示。

1-亲水基与水分子间的作用;2-两极性基间的作用;3-两非极性基间的作用;4-极性基与矿物表面的作用;5-极性基与非极性基间的作用图4 有机黏结剂的各种作用示意图Fig.4 Schematic diagram of various functions of organic binders

极性基团与矿物表面主要以化学吸附形式作用,使得有机分子在矿物表面吸附更加牢固,而有机分子中的亲水基团在矿物表面强化了矿物表面的亲水性,使得矿物间的接触更加紧密,非极性基间具有胶接性,使分子结构更加稳定,可以改善球团性能。

MORAES等[35]使用两种铁精矿探究有机黏结剂与矿物的相互作用关系,发现铁精矿与黏结剂的相互作用与铁矿结构中存在的—OH基团的数量有关,铁精矿与黏结剂相互作用促进了矿物表面—OH基团与黏结剂产生的—COO—对称基团之间氢键的形成。李宏煦等[36]对市售食用红薯淀粉进行羧甲基化,制备出羧甲基淀粉钠,并对羧甲基淀粉纳提高球团强度的机理进行研究,发现羧甲基淀粉钠中富含—COO—基团,易与铁精矿表面发生键合,提高了铁精矿表面化学能,从而提高球团强度。

3 球团黏结剂的应用

球团矿具有粒度均一、铁品位高、强度高、冶金性能好等优点。球团黏结剂已普遍应用于铁矿冶炼、合金冶炼球团、化工过程、煤炭成型等领域。在钢铁冶金球团领域,硅铝合金的制备中使用粉煤灰与碳质还原剂制备球团后,再经高温冶炼获得硅铝合金,雷敏军[37]以粉煤灰为原料,添加4%水玻璃制得球团,球团气孔率为32.27%,抗压强度达到8.46 MPa,球团综合性能较好。球团工艺还应用于制酸工艺,如磷酸的火法制酸制磷工艺,王学文等[38]以黄磷生产筛下粉矿与低品位磷矿为原料,湿法磷酸淤渣酸及BE材料为黏结剂制备黄磷入炉烘干球团,黏结剂的质量分数为10%时,所制得球团强度达到240 N/个以上,热稳定性良好,熔点低于1 470 ℃,满足电炉法黄磷生产要求;吴玉元[39]使用磷精矿造球,在膨润土用量为2.5%、焙烧温度为1 100 ℃、焙烧时间20 min的条件下,成品球的抗压强度可达1 045 N/个。

在型煤制备、煤制活性炭造块等过程中加入黏结剂提高产品强度,多数以煤焦油作为黏结剂,其在造粒过程中起到黏合和骨架的作用[40]。 刘倩倩等[41]将马铃薯渣粉碎成粉再加入糊化剂用以制备型煤,型煤结构平整致密,抗压强度达到3 339.6 N/个。因煤焦油的燃烧产物具有致癌性,目前多采用羟甲基纤维素(CMC)、淀粉、酚醛树脂和聚乙烯醇等清洁型黏结剂,如杜广裕等[42]以羟甲基纤维素为黏结剂,制备柱状破碎炭,制备的活性炭产品比表面积高,吸附性能好。

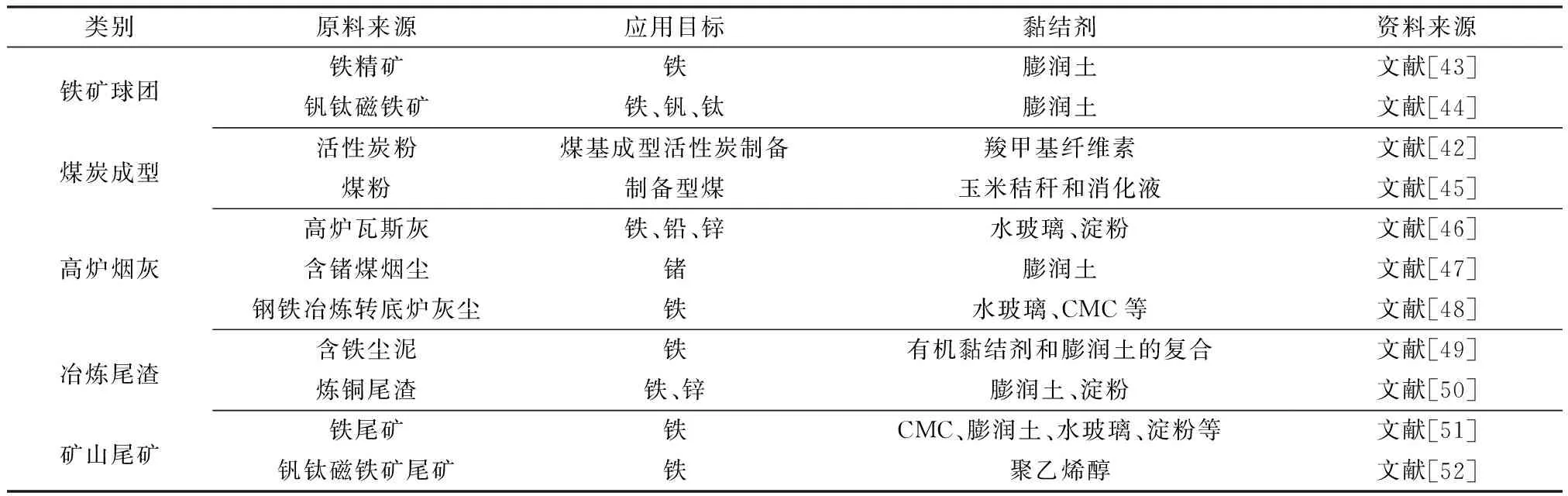

目前,散粒物料制粒与球团黏结剂也广泛应用于其他原料制备球团工艺,球团黏结剂在各类散粒原料中的应用见表3。 回转窑、 冶金炉等工艺产生的烟尘中含有高含量的铁、铅、锌等多种有价金属,具有高收益的回收价值,用球团工艺进行有价金属的回收效果良好,后续在冶炼尾渣、矿山尾矿的球团工艺中的应用也将越来越广泛。

表3 球团黏结剂在各类散粒原料中的应用Table 3 Application of pellet binder in various granular raw materials

4 结 论

1) 散粒物料制粒与造球的黏结剂多以膨润土为主,且多为钙基膨润土钠化改性后应用,一般用量为1%~3%,并采用混合料润磨、高压辊磨处理措施提高球团强度,降低膨润土用量。

2) 有机黏结剂用量少且高温易分解,不会降低球团品位,对球团冶金性能影响较小,但存在机械强度低、价格较高等不足,难以完全取代膨润土,暂未大规模投入工业化生产。因此,有机黏结剂与无机黏结剂复合使用,替代部分无机黏结剂或对无机黏结剂改性降低其用量,具有发展前景。

3) 黏结剂可通过五种作用改善物料成球性能。膨润土密度小,具有良好的黏结性和耐水性,可以降低球团的脱水速度,提高爆裂温度;水泥和水玻璃主要通过固化和脱水来提高球团强度;有机黏结剂中的基团以改善物料表面的亲水性,提高物料表面化学能来提高球团强度。

4) 粉料的团粒化有利于减少散粒物料的冶金过程粉尘对环境的危害与影响,不但增加透气性、烧结性能,而且可以减少粉尘、改善环境,契合环保要求,粉料的团粒化应用将日益拓展。