工艺参数对液体表面调整剂性能的影响分析

桑立加 孙桂林 王艳萍

(一汽-大众汽车有限公司,长春 130011)

1 前言

随着原材料成本上涨,汽车生产制造成本也不断增加,在满足生产制造及质量要求的前提下,节能降本是制造行业长期共同努力的目标。新材料、新技术的应用是实现降本增效的重要途经,而在改进材料的同时,工艺参数的优化和日常监控也尤为重要,探究工艺参数的适用范围及合理化管控,不仅可以使车身保持最佳质量状态,还可以在提升产品品质的同时,实现节能减排,降低制造成本。

2 液体表面调整剂及优势简介

表面调整剂是应用在磷化工艺前的表面调整工序,旨在调整金属表面状态,提高磷化速度,以形成均匀、致密的磷化膜,提高涂膜性能[1]。传统的表面调整剂多为粉体,主成分为胶体磷酸肽,主要是通过在车身表面形成大颗粒的胶体钛晶核,导致形成的磷化膜厚而疏松。因胶体系统的不稳定性,为保证生产质量,必需定期排放(一般1-2 周倒槽一次),过程需消耗大量纯水,同时产生大量废水[2]。液体表面调整剂主成分为磷酸锌系(也有磷酸钛系),状态表现为均一液体,其原理主要是通过向车身表面提供小颗粒的磷酸盐微晶,所以形成的磷化膜薄而致密[2-4]。总之,液体表面调整剂的优势主要体现在以下4 个方面。

a.具有较高的活性,有助于降低磷化处理温度,节约能源;

b.特殊的表面调整剂活性有助于降低磷化晶粒尺寸,提高磷化膜质量。同时可减少产渣量,减少过滤袋的使用量;

c.更高的槽液稳定性和抗污染能力,大幅提高槽液寿命,降低槽液更换频率,从而降低纯水的消耗和废水的排放;

d.液体形式,可直接用泵抽取,无需预混工序,改善作业环境。

3 试验规划及样板制备

3.1 试验规划

综合分析前处理参数对磷化成膜的影响因素及板材使用状态,制定试验方案。

a.采用冷轧板、热镀锌板、电镀锌板及铝板进行试验;

b.液体表面调整剂为实验室配制,脱脂、固体表面调整剂、磷化和钝化槽液为现场取样,根据试验方案规划,在实验室调整参数状态;

c.分析不同状态下磷化膜结晶形式、磷化膜结晶尺寸及膜重。

3.2 样板制备

a.准备好100 mm×200 mm 标准试验板并编号,打孔备用;

b.按照材料配方配置液体表面调整剂样品溶液,固体表面调整剂槽液从生产线直接取用(对比试验);

c.从生产线取脱脂液、磷化液、钝化液于大烧杯中,置于恒温搅拌台上,并将样品恒温至槽液工艺温度;

d.测试各槽液参数,并将各参数调整至试验设定条件;

e.用去离子水水洗;

f.按照生产线工艺要求,进行挂板试验。

4 前处理工艺参数对磷化膜性能的影响

以液体表面调整剂Gardolene V6559 作为材料载体,在实验室配制了设定条件下的液体表面调整剂溶液,并从生产线取脱脂、磷化和钝化槽液,在不同工艺参数条件下对试验板进行前处理,通过对比前处理试验后样板的磷化膜质量和结晶状态,分析了前处理关键工艺参数对液体表面调整剂磷化成膜性能的影响。

4.1 表面调整剂锌点数对磷化成膜的影响

通过改变锌点数,对车身常用板材类型,热镀锌和铝板进行了磷化成膜状态的考查,由表1和图1数据可见,在锌点数较低的情况下,磷化膜结晶尺寸较大,晶膜相对厚而粗糙。在Zn 点数增加到1 左右时,磷化膜结晶开始变得薄而致密。随着Zn点数的继续增加,热镀锌板磷化膜厚也会随之增加。但锌点数过高会加快液体表面调整剂槽液的老化速度。由此可见,液体表面调整剂的锌点数是影响磷化膜厚的重要因素,锌点数过低或过高都可能会引起质量问题,调节锌点数可作为调整磷化质量的方法之一。根据生产状况,锌点数宜控制在1~2,磷化膜结晶状态、槽液稳定性会相对良好。

图1 不同锌点数下液体表面调整剂磷化成膜SEM图

表1 不同锌点数下液体表面调整剂磷化成膜状态

4.2 表面调整剂温度对磷化成膜的影响

当前液体表面调整剂材料要求施工温度为室温,但因南北方地域以及季节差异,导致生产线温差较大。为了验证液体表面调整剂槽液温度监控的必要性。通过改变液体表面调整剂槽液温度,进行了现场试验。试验结果表明,液体表面调整剂相比固体表面调整剂分散系稳定性有所增加,但温度偏高会加快槽液老化速度,增加槽液更换频次。此外,当液体表面调整剂温度高于40 ℃时,如在槽液中浸入时间过长,白车身表面会有白色颗粒状锌盐晶体析出,泡车时间越长,晶体析出越严重,进而导致镀锌板材表面脏点。因此,日常生产过程中,需监控表面调整剂温度不超过40 ℃(图2)。

图2 表面调整剂温度为40 ℃时不同泡车时间对磷化成膜的影响

4.3 表面调整剂与磷化工序时间间隔对液体表面调整剂磷化成膜的影响

因生产线结构布局差异,有些生产线的表面调整剂和磷化槽之间并非紧密连接,而是存在一定的空间距离,如通过转弯区连接,导致表面调整剂工序结束后需经过一定时间间隔才能到达磷化槽。受室体环境影响,如间隔时间过长,车身表面可能会脱离润湿状态,出现局部或大面积干燥,影响磷化成膜。

为此,通过挂板试验,分别考查了液体表面调整剂后停顿30 s,60 s,120 s 以及样板表面全干4种条件下进入磷化工序,各种板材的磷化成膜状态,模拟了液体表面调整剂与磷化槽间距离为不同时间间隔条件下对磷化成膜的影响。

从表2及图3中试验数据可见,液体表面调整剂-磷化时间间隔对电镀锌和铝板的影响较小,对热镀锌板的影响较大,原因是电镀锌表面本身存在预磷化膜,而铝件表面是特殊的成膜机制。当表面调整剂-磷化时间间隔低于120 s 时,车身表面磷化成膜状态良好,热镀锌结晶尺寸不变,说明在此时间范围内车身外表面尚保持较好的润湿状态。当时间间隔≥120 s 时,热镀锌的磷化膜质量明显降低,原因是随着间隔时间加长,受环境综合作用,车身表面局部变干,影响了磷化成膜。而当样板外表面全干状态下进入磷化工序时,结晶量明显减少,无法形成完整的磷化膜(图3)。由此可见,由于液体表面调整剂与磷化工序的空间距离导致的工艺时间间隔也是影响磷化成膜的重要因素,生产线工序间距和线体结构都应该作为评估液体表面调整剂切换的前提条件,如生产线表面调整剂和磷化工序相隔较远,可根据需要考虑在通道中增加喷嘴,保证车身表面的润湿性。

图3 液体表面调整剂-磷化不同间隔时间下磷化成膜SEM图

表2 不同表面调整剂-磷化间隔时间下磷化成膜状态

4.4 磷化温度对液体表面调整剂磷化成膜影响

在不同磷化温度下,通过对冷轧板、热镀锌板、电镀锌板和铝板磷化膜重和结晶对比,检验了磷化温度对液体表面调整剂磷化成膜的影响。如图4及表3,4所示,磷化温度在50 ℃及45 ℃时,各种板材液体表面调整剂磷化成膜状态良好,且相比固体表面调整剂,磷化膜结晶更加薄而致密。

图4 不同磷化温度下磷化膜SEM图

表3 固体表面调整剂磷化成膜状态

表4 不同磷化温度下液体表面调整剂磷化成膜状态

当磷化温度降低到40 ℃时,冷轧板和热镀锌两种板材磷化膜结晶尺寸明显变小,铝板表面开始无磷化结晶,而在磷化温度降低到35 ℃时,冷轧板的结晶覆盖率也有所下降。由此可见,液体表面调整剂只能在一定范围内降低磷化温度,提高磷化膜结晶质量,而磷化温度过低,会导致车身磷化膜质量问题。试验证明生产磷化温度控制在40~50 ℃范围内时,结晶状态良好,可获得较好的磷化膜质量。

4.5 游离氟含量对含铝件生产线液体表面调整剂磷化成膜的影响

由于现在一些生产线含有一定比例的铝件,我们通过调整游离氟参数值,考查了当生产线铝件比例为17%条件下,游离氟含量对液体表面调整剂磷化成膜的影响。从表5可见,在其他工艺参数不变的情况下,一定范围内降低氟离子含量,对磷化成膜状态影响不大。氟离子添加剂的主要作用是提高铝板的活性,使之更好的形成磷化膜,这一试验结果也再次证明,液体表面调整剂相比于固体表面调整剂活性更高,且可以一定程度上降低氟离子添加剂的用量。

表5 不同氟离子含量对液体表面调整剂磷化成膜状态影响

4.6 酸比对液体表面调整剂磷化成膜的影响

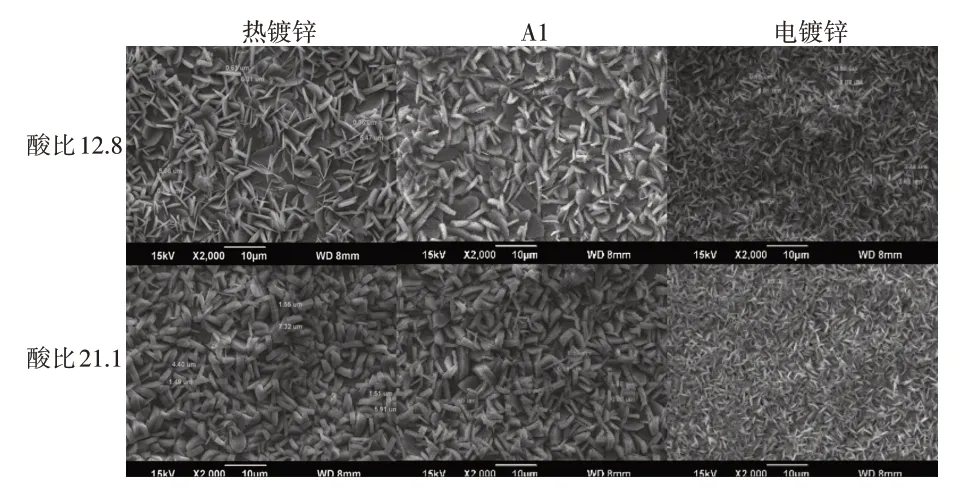

除上述实验条件外,还考查了不同总酸/游离酸比对液体表面调整剂磷化成膜的影响(表6,图5)。试验结果表明,在一定范围内增加总酸/游离酸比例,都可以促使生成致密的磷化膜,且结晶尺寸并未发生较大变化,但热镀锌和铝板表面的磷化膜重有明显增加。由此说明,在工艺标准要求范围内,调节酸比也是调整磷化膜质量的重要因素,提高总酸的浓度有助于提高磷化上膜率。

表6 酸比对液体表面调整剂磷化成膜状态影响

图5 不同酸比下液体表面调整剂磷化成膜SEM图

4.7 脱脂工艺参数对液体表面调整剂磷化成膜的影响

脱脂工艺参数对液体表面调整剂磷化成膜也会产生显著的影响,当脱脂效果不佳时,磷化后湿膜有明显的“流水痕”花纹缺陷,且该缺陷在电泳后(湿膜)仍可见浅印,不能完全覆盖。如图6所示,在脱脂液总碱含量12~13 Pt 时,磷化后前盖表面有明显的花纹缺陷,提高脱脂二区、三区槽液的总碱值至14~15 Pt,外观缺陷明显减少甚至消失。可见,脱脂参数对后序工艺有重要影响,脱脂效果直接影响磷化膜外观。

图6 不同总碱参数下液体表面调整剂磷化后外观状态

4.8 其它因素影响

除上述因素外,车间停产期间进行过车试验,可能会产生一些小的外观缺陷,而批量过车后缺陷消失。分析原因为刚启动生产时生产线气流或温度等生产条件未稳定,而批量过车后各项参数趋于平稳。因此需尝试批量过车实验,排除偶然因素的干扰,最终确认工艺参数。

5 结束语

综上所述,液体表面调整剂活性高,可促使形成薄而致密的磷化膜,提高磷化膜质量。同时可降低磷化温度,减少氟离子添加剂用量,降低倒槽频次,从而减少纯水用量和废水排放,实现能源成本节约。前处理不同工艺参数对不同板材的磷化成膜状态会有不同程度的影响,因此,液体表面调整剂前期调试过程中,对工艺参数有效范围的验证是至关重要的,后续批量生产中也需做好工艺参数的日常监控和点检,只有确保所有工艺参数都在工艺标准要求范围内,才能保证磷化膜的质量稳定性。