前副车架引起的WOT 轰鸣问题优化、解决及质量属性平衡

郭志伟 张 超 信连彪 魏泽松 王国军 毛 杰

(吉利汽车研究院(宁波)有限公司 浙江 宁波 315336)

引言

目前,大多数乘用车都是承载式车身,而前副车架对于承载式车身而言,起到承上启下的桥接作用。动力总成的部分载荷往往会有后拉杆或后悬置和排气系统,使用衬套与副车架连接,经过前副车架传递到车身以及车内。由路面激励产生的部分载荷,通过控制臂与副车架连接,进而传递到车身及车内。与之相应地,副车架将这些来自于路面和动力总成产生的振动激励传递到车身及车内的过程中起到衰减的作用。

副车架无论从结构上还是功能上,都很大程度决定了车内的噪声与振动水平,特别是在WOT 工况下。众所周知,乘用车WOT 加速工况下的轰鸣与振动问题,是困扰行业多年的难点问题。本文所讨论的问题正是某车型在WOT 工况下,发动机在3 800 r/min附近存在轰鸣。在此情况下,需要解决的问题有3个:

1)寻找当前车型在WOT 时发动机3 800 r/min下的轰鸣根源并解决;

2)为避免后续车型开发中发生类似问题制定新的目标值提供参考依据;

3)满足后续车型开发中的质量成本指标。

杨喜岷等人[1]通过传递路径分析的方法识别出副车架模态是引起车内轰鸣的主要原因,但其解决方式是在副车架上施加Damper,而非对副车架进行结构优化。李京福等人[2]主要针对3 500 r/min 产生的轰鸣问题进行传递路径分析,但路径分析显示副车架相关路径贡献较小,故没有对副车架进行优化分析。

陈双喜等人[3]对副车架子系统进行研究,未涉及WOT、NTF 相关的整车级别NVH 指标的讨论与把控。康明等人[4]主要是通过测试与仿真的方法分析了副车架模态,并利用CAE 方法进行结构优化,但未针对实车问题进行传递路径分析。冯一鸣等人[5]主要对副车架的自由模态进行仿真计算,并进行优化分析,同样未从整车角度对副车架相关的WOT、NTF等NVH 指标进行把控。

本文将从WOT 的实际问题入手进行传递路径分析,从模态、副车架相关NTF 性能提升和副车架轻量化等方向详细阐述如何对副车架相关的NVH 指标进行把控。

1 某车型WOT 问题解析

1.1 传递路径分析原理

汽车作为一个复杂系统,其激励源主要来源于发动机、路面与风噪,每种激励都通过不同的路径,经过衰减,传递给乘客。

以发动机激励为例,其传递路径主要为发动机悬置、传动路径及进排气路径。

为了有效降低振动和噪声,就需要对各种传递路径进行预测和分析,这就是传递路径分析法(Transfer Path Analysis—TPA),通常会采用矢量叠加的方法。

在这里,假设发动机产生的激励源分解成m 条传递路径,第一条路径对应有x,y,z 三个不同的方向分量,相应地会产生一个系统响应分量。以车内噪声声压作为系统响应,则这个声压分量可以表示为:

式中:Hmk是传递函数,Fk是激励力的频谱,其中k=1,2,3。

车内噪声受发动机激励作用,传递过来的所有声压成分之和可表示为:

1.2 某车型WOT 工况3 800 r/min 轰鸣问题解析

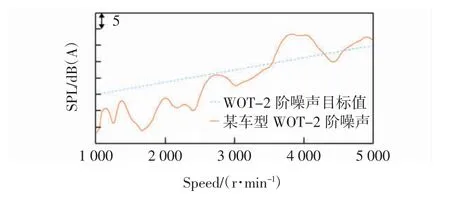

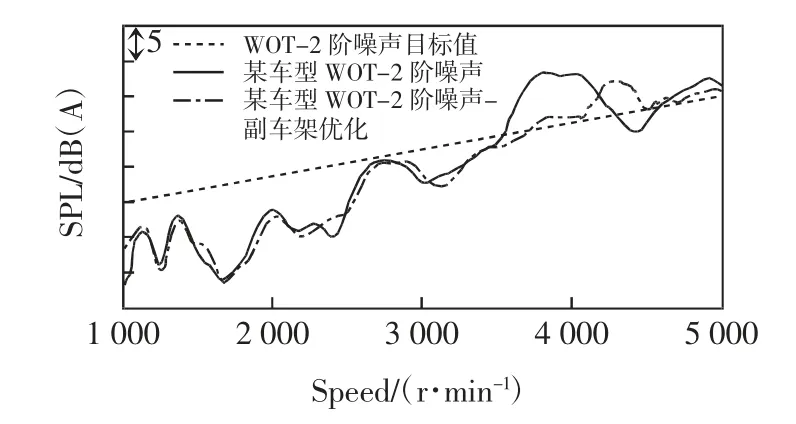

引言中已提到,某车型WOT 工况在3 800 r/min存在轰鸣问题,如图1 所示。需要针对此问题进行传递路径分析即TPA 来锁定主要路径,分析发现发动机后悬置Z 向贡献最大。

图1 某车型WOT 二阶噪声测试结果

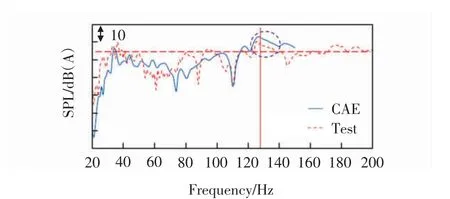

通过测试和仿真,发动机后悬置Z 向NTF 在126 Hz 处都呈现较大峰值,如图2 所示。

图2 某车型后悬置Z 向NTF 测试与仿真结果

频率与发动机转速的关系如公式(3)所示,由于本文涉及车型所配置的发动机为四缸机,所以126 Hz与3 800 r/min 匹配。

与此同时,通过仿真手段监控了发动机后悬置力的大小,如图3 所示。

图3 某车型WOT 工况后悬置动态力

图3 中后悬置动态力在120~16 0Hz 频段内分布较为平均,且X 向力最大,Y 向和Z 向较小。

结合图1~3 可知,该车型在WOT 工况下发动机转速3 800 r/min 的轰鸣问题极有可能因发动机后悬置126 Hz 的NTF 不达标所导致。

由于发动机后悬置安装在副车架上,所以在进行NTF 优化之前,需要先了解清楚副车架的模态,特别是弯曲模态。通过仿真分析,得到副车架的模态如表1 所示。

表1 副车架1 阶弯曲模态

由此可见,副车架在Trimmed-body 安装状态下的一阶弯曲模态也正好落在127 Hz。由此可以判定,该车型WOT 工况下的发动机转速3 800 r/min 的轰鸣问题极有可能由前副车架安装状态的一阶弯曲模态导致。

2 副车架模态优化

从表1 可知,目前副车架整车安装状态模态,即Trimmed-body 安装模态为127 Hz,若要解决3 800 r/min 轰鸣问题,副车架模态至少要提升20 Hz,至145~150 Hz。在此情况下,一般的优化方法已不能满足当前的模态提升要求,必须使用拓扑优化方法。

一般而言,拓扑优化采用固体各向正交惩罚材料密度法,即Solid Isotropic Material with Penalization Model,简称SIMP 方法,就是将有限元模型设计空间的每个单元的“单元密度(Density)”作为设计变量。该“单元密度”同结构的材料参数有关(单元密度D与材料弹性模量E 之间具有某种函数关系),0~1 之间连续取值,优化求解后单元密度为1,或接近1,表示该单元位置处的材料很重要,需要保留;单元密度为0,或接近0,表示该单元处的材料不重要,可以去除,从而达到材料的高效利用,实现轻量化设计。

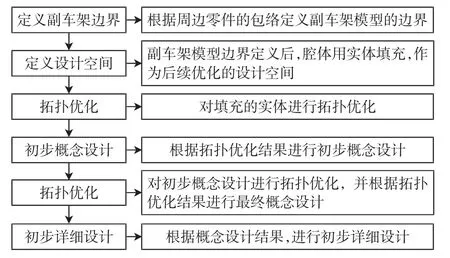

根据现有副车架的结构特征、边界特征等对副车架进行拓扑优化,具体步骤如图4 所示。

图4 副车架拓扑优化流程

使用单元密度法,对副车架内部区域进行填充,填充结果如图5 所示。

图5 副车架拓扑优化内部填充

根据拓扑优化原理及拓扑优化软件完成拓扑优化,如图6 所示。

图6 拓扑优化结果

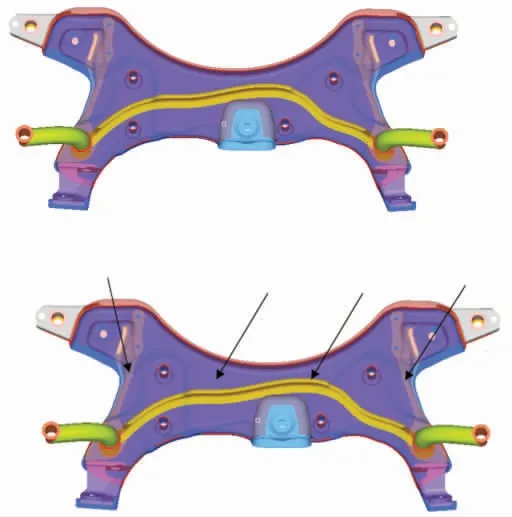

根据图6 的拓扑结果提示可进行概念设计,即根据剩余材料分布,设计副车架上下板隔板,如图7所示。

图7 隔板概念设计

对隔板再进行第二次拓扑优化,结果如图8 所示。

图8 隔板拓扑优化结果

根据图8 的优化结果,设计隔板,并将隔板的初始厚度定义为1.8 mm,其设计方案如图9 所示。

图9 副车架初步设计方案

新增加的隔板质量约为0.7 kg,拓扑优化前后副车架的模态及质量对比如表2 所示。

表2 优化前后模态和质量对比

由表2 可知,优化的的副车架模态有了大幅提升,但相应的副车架质量也增加到了14.3 kg。为了满足项目定义的质量指标(12 kg),需要对副车架进行轻量化设计。

3 副车架轻量化设计

3.1 尺寸优化原理

按目前设计状态,副车架的质量为14.3 kg,距离项目定义的副车架质量指标12 kg,还超过2 kg。为了更加有效地对副车架进行轻量化,决定对副车架同时进行尺寸优化和拓扑优化,即:

1)对副车架上板、下板、侧板及隔板的板厚进行尺寸优化;

2)对副车架下底和隔板进行拓扑优化,即开减重孔。

所谓尺寸优化,即参数优化。在有限元理论中,对于连续单元,其单元的结构特性,如壳、梁、杆、弹性等将其输入参数分别定义为厚度、横截面和刚度等,而这些参数通常就是尺寸优化的设计变量。例如:

1)对于壳单元来说,其参数一般为密度、厚度和弹性模量;

2)对于梁单元或杆单元来说,其参数一般为横截面积、转动惯量和一些扭转常数,这些都取决于截面的几何形状。

在尺寸(参数)优化中,属性本身不是设计变量,但是属性常常被定义为设计变量的函数。举一个最简单的例子,设计变量与属性关系会被定义为如下公式:

式中:p 为被优化的属性;Ci为与设计变量di相关的线性参数。

在优化软件中,使用相应的方程或公式,甚至三角函数,即可建立更复杂的函数关系。

3.2 副车架轻量化设计

在图4 的拓扑优化流程所得图9 的初步详细设计方案的基础上,对图10 中所标识的部件同时进行尺寸优化及拓扑优化,其流程如图11 所示。

图10 副车架轻量化区域

图11 副车架轻量化流程

尺寸优化后副车架的钣金厚度如表3 所示。

表3 尺寸优化前后板厚对比

对副车架的下板和隔板的拓扑优化结果如图12所示。

并根据图12 的拓扑优化,通过与设计工程师讨论,形成可实施的工程化设计,如图13 所示。

图12 副车架下板和隔板拓扑优化结果

图13 副车架下板和隔板工程化方案

通过以上优化得到的副车架约束模态及质量如表4 所示。

表4 轻量化前后约束模态和质量对比

将轻量化的方案,进行强度与耐久验证,得到最终平衡后的方案,即保留拓扑优化的工程化方案,并再次调整副车架板厚,调整后如表5 所示。

表5 最终方案副车架厚度

4 最终方案的整车NVH 验证

使用CAE 方法对最终可实施的工程化方案分别进行模态和NTF 验证,得到的结果如表6 所示。

表6 最终方案模态和NTF 验证

从表6 可以看出,通过对副车架的优化,以及轻量化得到的工程化方案,Trimmed-body 安装状态的模态由最初的127 Hz 提升至149 Hz,发动机后悬置的Z 向NTF 结果从最初的127 Hz 处的63.1 dB 改善为147 Hz 的57.1 dB,NTF 改善6 dB,同时峰值频率增加20 Hz。副车架轻量化后,质量由最初的13.6 kg,减重至最终的11.8 kg。不仅NVH 性能得到提升,且实现了项目的质量指标。

特别值得一提的是,此车型的WOT 轰鸣验证结果表现良好,如图14 所示,最终3 800 r/min 处的轰鸣改善约6 dB,最高峰值改善约2 dB,但产生轰鸣的发动机转速从3 800 r/min 提高到了4 400 r/min,从而大大降低WOT 轰鸣的几率。

图14 副车架优化后WOT 改善结果

5 结论

本文使用传递路径分析,对WOT 工况下发动机3 800 r/min 处的轰鸣问题进行解析,从而将问题锁定在前副车架弯曲模态,并通过拓扑优化和尺寸优化,将副车架的约束模态从239 Hz 提升至295 Hz,整车安装状态的模态从127 Hz 提升至149 Hz,大大降低了NTF 峰值(改善6 dB),并使实车状态下的WOT 轰鸣问题得到明显改善。同时,实现了前副车架从13.6 kg 减重至11.8 kg 的轻量化要求,从而完成了项目质量指标要求。不仅解决了实车问题,也为后续的车型开发提供了重要参考。