某汽油发动机平衡轴壳体开裂的分析及优化

尹建东 顾 锋 赵乃博 甄洪梅 张 杨 王 磊

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

随着内燃机技术的发展及油耗法规的日趋严格,轻量化、小排量增压发动机的应用越来越多,逐渐成为各大主机厂的研发热点。小排量增压发动机的振动问题一直是发动机设计无法避免的难点问题,现在普遍通过采用平衡轴设计来实现发动机一、二阶往复惯性力的平衡,避免发动机及整车过大的振动,在保证寿命的同时提高发动机NVH(噪声、振动与声振粗糙度)性能,保障驾驶的舒适性和平顺性[1-2]。

平衡轴的结构开发是一个复杂的过程,一般直接布置安装在发动机上,由于发动机工况比较恶劣且复杂,难免会导致平衡轴在工作过程中出现各种各样的失效模式。在平衡轴设计开发过程中,需仔细论证,总结试验过程中的失效案例[3]。本文将针对壳体开裂问题,从CAE 计算分析及结构排查等方面进行详细的分析,锁定最终原因并提出整改方案。

1 问题描述

某汽油发动机在进行800 h 台架耐久试验时,出现了机油压力突降的现象,突降量大约为30 kPa。停机拆机检查,发现机油及机滤部分有大量铝屑存在,进一步检查平衡轴结构,平衡轴壳体后端出现较大裂纹,属于开裂异常情况,如图1 所示。

图1 平衡轴壳体开裂

2 原因分析

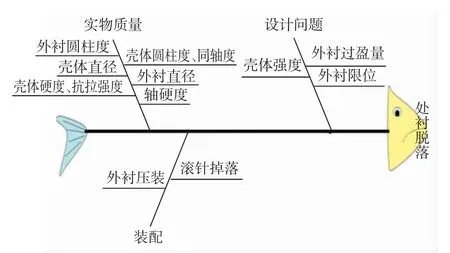

为方便排查壳体开裂可能存在的原因,及时锁定问题所在,建立了问题分析鱼刺图,如图2 所示。

图2 鱼刺图

2.1 壳体设计问题排查

2.1.1 壳体强度

通过CAE 仿真分析,平衡轴壳体的最小疲劳安全系数出现在壳体后端附近区域,安全系数1.15,满足>1.1 的强度设计要求。对失效件进行断口分析,裂纹无疲劳特征,细纹方向由内而外,由后向前,结果表明壳体为外衬脱出后受平衡轴挤压所致,如图3所示。

图3 壳体强度及断口分析

2.1.2 外衬限位

平衡轴在运转过程中,由于轴受力变形,导致外衬受到轴向力前移,平衡轴在无外衬的旋转过程中挤压滚针轴承,导致滚针轴承损坏,平衡轴及后端平衡重出现喇叭口式偏摆,将壳体打裂,如图4 所示。

图4 壳体失效分析

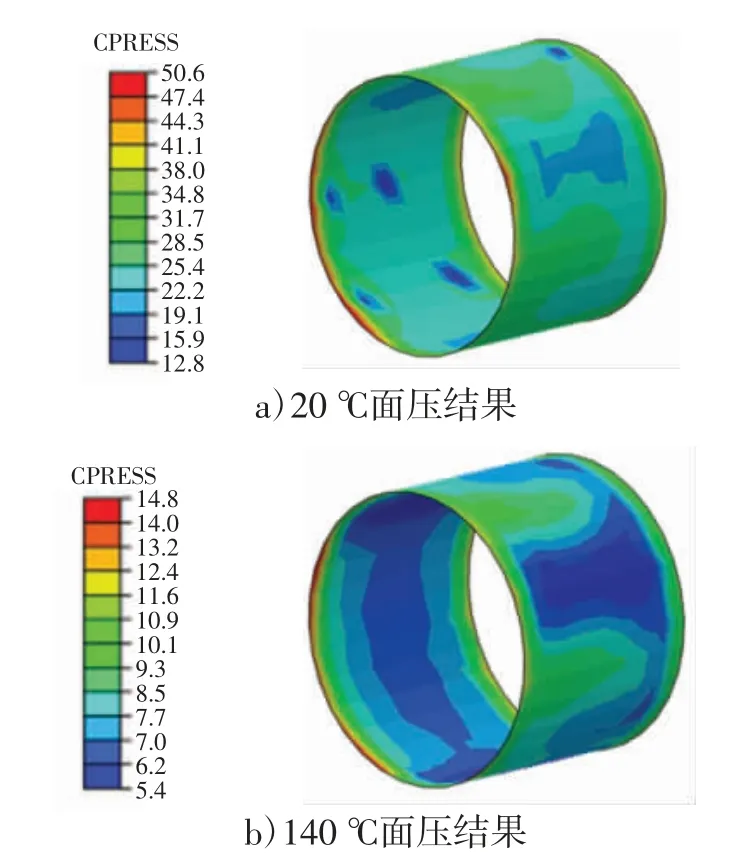

2.1.3 外衬过盈量

外衬在最大过盈情况下,壳体内孔所承受的最大接触压力为156.99 MPa,小于材料许用应力280 MPa,在最小过盈量情况下,140 ℃时外衬面压>0 MPa,满足温度极限情况下外衬不松脱的要求。

图5 外衬面压校核

2.2 壳体实物质量问题排查

对失效平衡轴壳体进行硬度检测,检测结果分别为107HBW/108HBW/108HBW,均满足(80~110)HBW 的设计要求;关键尺寸检测均满足设计要求,排除壳体实物质量问题。

2.3 壳体装配问题

检查壳体制造工艺过程,外衬压装过程无问题,符合现场工艺装配规范,可排除装配原因。

2.4 排查结论

外衬无限位结构,在平衡轴受力弯曲时,外衬受到轴向力逐渐松脱而前移,滚针轴承失去约束,平衡轴高速旋转,不断撞击平衡轴壳体后端,导致平衡轴壳体开裂。

3 措施制定及验证

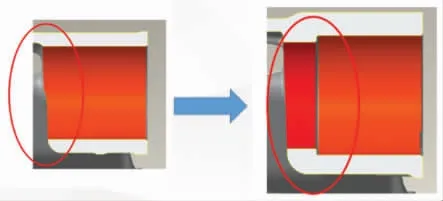

平衡轴壳体外衬安装孔处增加限位台阶,防止外衬受轴向推力移动脱出,如图6 所示。

图6 壳体增加限位孔

整改后样件共完成多轮同工况发动机循环负荷耐久试验,此类问题未复现,改善措施有效。

4 结论

文章针对某平衡轴壳体开裂问题,通过对失效壳体设计问题、质量问题、装配问题3 个方面进行排查,最终锁定该问题属于设计问题。通过制定优化改进措施,最终有效地解决了平衡轴壳体开裂的问题,为平衡轴的设计积累了丰富的开发经验。