滚流强度对可变气门升程汽油机燃油经济性影响研究*

刘 洋 鲁 震 冯 浩 林思聪 秦 博 李钰怀

(广州汽车集团股份有限公司汽车工程研究院 广东 广州 511400)

引言

发动机可变气门升程技术(Variable Valve Lift,VVL)因其能兼顾燃油经济性和动力性得到广泛关注。在中小负荷区域采用低进气升程能降低其泵气损失从而降低燃油消耗率[1],大负荷区域采用高进气升程方案以增大进气量提升动力输出。

VVL 技术根据其控制效果可分为阶段式和连续式两种方案,阶段式可变气门技术在国外主机厂开展应用较早,如本田的可变气门正时和升程电子控制系统(Variable Valve Timing and Valve Lift Electronic Control System,VTEC)、奥迪可变气门升程系统(Audi valve lift system,AVS)等,其中两段式可变气门升程技术因其成本相对较低、结构简单、可靠性较强成为现阶段主要应用方式之一[2]。连续性可变气门技术如宝马电子气门技术(Valvetronic)、德尔福连续可变气门技术(Continuously Variable Valve Lift,CVVL)等。而国内VVL 应用起步较晚,天津大学在可变气门升程对泵气损失及燃烧过程研究中发现采用可变气门升程控制泵气损失可以降低20%~30%[3]。

为充分挖掘VVL 在提升燃油经济性上的潜力,本文在一款增压直喷汽油机上开展了可变气门升程燃油经济性试验研究,在此基础上分析了不同滚流强度对可变气门升程燃油经济性的影响。

1 发动机参数及测试系统

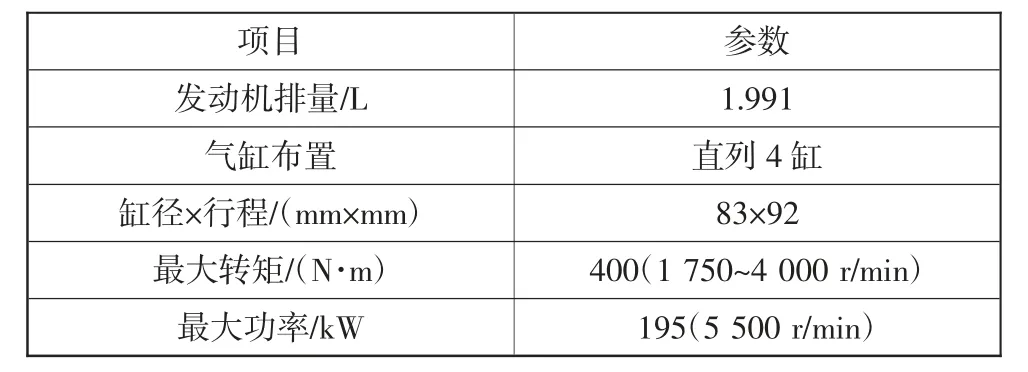

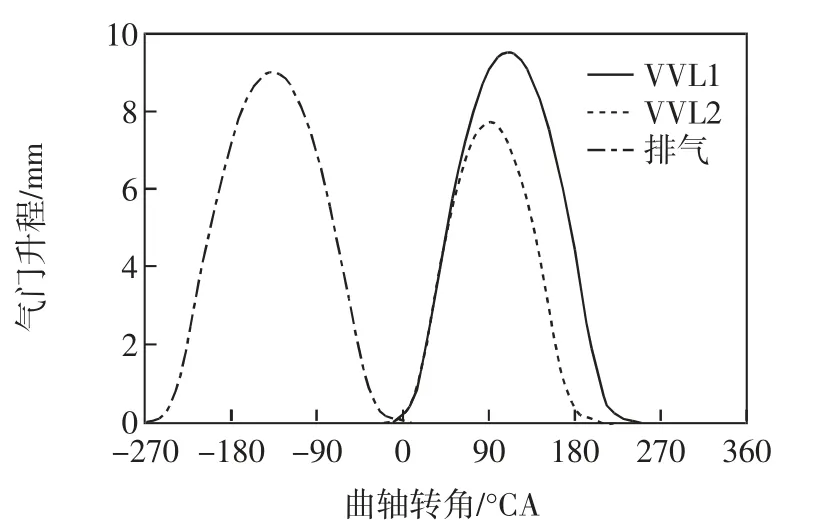

研究基于广汽自主开发的一款2.0L 增压直喷汽油机开展,发动机相关参数如表1 所示。其中可变气门升程通过电磁阀控制可变凸轮机构(滑轨式凸轮轴)以实现进气门高低升程的切换。以气门升程开启1mm 对应曲轴转角作为包角参照,可变气门升程方案采用192°CA 包角的高升程和153°CA 包角的低升程方案。高低升程分别定义为VVL1 和VVL2,进排气升程曲线如图1 所示。

表1 发动机技术参数

图1 VVL 进排气门升程曲线

试验在奥地利厂商AVL 的电力测功机及AVL PUMA 台架测试系统进行。燃油消耗采集设备是AVL 740 GH0639 容积式油耗测试系统,燃油消耗测试设备误差在±0.1%以内。发动机缸内燃烧压力信号采集是瑞士KISTLER 6115CF 火花塞型缸压传感器,压力信号处理是AVL Indicom 燃烧分析仪设备。

试验工况选取常用运行转速1 500 r/min,平均有效压力(Brake mean effective pressure,BMEP)0.2~1.1 MPa 各个工况下的油耗及燃烧相关参数等进行对比分析。整个测试过程中保证发动机运行边界条件稳定,点火角调整为各工况下最优点火相位,即非爆震区域以燃烧质量分数50%对应曲轴转角为上止点后8°CA 左右,爆震区域调整为爆震边界。

2 试验结果及分析

2.1 低滚流VVL 性能对比

首先对现在VVL1 和VVL2 方案进行数据分析,基于VVL1 优化后的气门正时(variable valve timing,VVT)做初步对比,各工况下油耗结果如图2 所示。由图可知低升程VVL2 方案整体燃油消耗率比VVL1 高,尤其是小负荷。以BMEP 0.2 MPa 为例:VVL2 相比VVL1 燃油消耗率高3 g/(kW·h)。这与常规认识中低进气升程下油耗有明显改善的结论不一致[4-6]。

图2 相同VVT 相位下VVL 比油耗对比

为此展开具体分析,不同包角升程的燃烧参数对比如图3 所示。

图3 相同VVT 相位下VVL 燃烧相关参数对比

由图可知VVL2 燃烧滞燃期(从点火时刻到燃烧质量分数10%对应的曲轴转角)和燃烧持续期(燃烧质量分数10%到90%对应的曲轴转角)整体较VVL1 均变长,这是由于低升程方案进气包角较小,相同气门开启角下进气门早关使得混合气滚流强度减弱,压缩末期湍动能有所衰减[3],同时米勒效应下有效压缩比的降低使得压缩末期的温度降低,最终导致整体燃烧速度变慢。以BMEP 0.5MPa 为例,燃烧滞燃期由30°CA 增大到50°CA,燃烧持续期由24°CA 增大到28°CA。燃烧速度的下降也会导致相对应的燃烧稳定性也有所恶化,尤其是小负荷恶化更明显,以BMEP 0.2 MPa 为例,VVL2 方案的平均指示压力的循环波动率由VVL1 的2%增大到12.5%,已超过常规可允许燃烧稳定性边界限值。大负荷工况(BMEP 1.1 MPa)燃烧持续期变化不明显,这是由于维持相同进气量低升程方案进气行程缩短,需要更大的进气压力(图4),进气压力增大,相同进排气重叠角下扫气加大,残余废气系数降低,从而降低了爆震倾向,最优燃烧相位提前,一定程度上弥补了燃烧恶化。

泵气损失及摩擦损失影响如图4 所示,低升程方案由于进气歧管压力增大,节流效应减弱,泵气损失减小。同样以BMEP 0.5 MPa 为例,进气压力由82 kPa增大到88 kPa,泵气损失由23 kPa 降低到18 kPa。摩擦损失降低主要是由于低升程包角变小,气门弹簧弹力降低,相应的配气机构摩擦损失有所减小[4]。

图4 相同VVT 相位下VVL 泵气损失及摩擦损失影响对比

最终在维持相同VVT 相位下VVL2 方案在泵气损失和摩擦损失方面有所改善,但在燃烧持续期变差的主要因素下最终比油耗出现恶化(如图2 所示)。

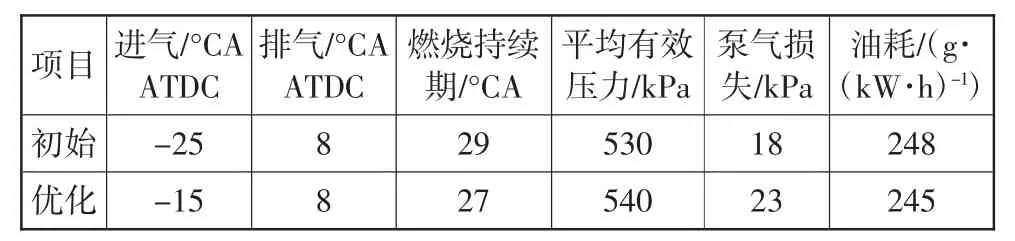

基于上述分析对VVL2 方案的进排气VVT 重新优化,寻求最佳油耗点。以BMEP 0.5 MPa 为例,优化前后参数对比如表2 所示。优化后的进气开启相位相比原相位推迟了10°CA,燃烧持续期由原来29°CA 缩短到27°CA。主要原因是由于小负荷进气压力低于排气压力,而进排气重叠角的存在使得进气门开启时存在废气回流情况,因此进气相位的推迟开启使得进排气重叠角变小,降低废气回流[4],残余废气的降低缩短了燃烧持续期,进而提高燃烧效率。将循环过程中压缩、燃烧、膨胀过程得到的有用功换算成平均有效压力,则优化VVT 后平均有效压力由530 kPa 增大到540 kPa。

表2 1 500 r/min@0.5 MPa VVT 优化参数对比

VVT 相位优化前后示功图如图5 所示。一方面燃烧周期的缩短使得燃烧效率提升,燃烧等容度增大。另一方面由于进气门开启角的推迟,残余废气降低,进气压力下降,泵气损失相比原相位有所增大,即由原来18 kPa 增加到23 kPa。最终优化相位后最佳比油耗在燃烧效率改善的主要因素下降低了3 g/(kW·h)。

图5 BMEP 0.5 MPa 示功图对比

如表3 所示,BMEP 0.2 MPa 由于负荷较小,燃烧稳定性较差,VVL2 燃烧恶化较为明显,为提高燃烧稳定性,优化后进气相位由原-15 °CA 推迟到-5°CA,燃烧稳定性提升,平均指示压力循环波动率由12.6%降低到2.2%。但与此同时优化后泵气损失恶化较为明显,由原来57 kPa 增大到60 kPa,因此在泵气损失恶化和燃烧稳定性改善的综合影响下燃油消耗率基本持平。

表3 1 500 r/min@0.2 MPa VVT 优化参数对比

通过对VVL2 比油耗的优化分析可以看出:相比高升程方案,低升程包角变小造成湍动能下降,从而导致燃烧持续期的恶化。在此基础上优化VVT 一定程度上弥补了燃烧恶化的趋势,但同时也牺牲了其在改善泵气损失方面的优势,因此优化相位前后燃油消耗率改善与否取决于燃烧效率的提升和泵气损失增大的综合效果:小负荷区域燃烧稳定性差,泵气损失比重大,因而优化VVT 后燃油消耗率没有明显改善。随着负荷增大低升程方案油耗有一定幅度的改善,但改善幅度相对较小,低于预期值。

上述分析认为燃烧恶化是限制VVL 在中小负荷燃油经济性改善的主要因素,故下文对影响燃烧的进气滚流强度做了对比研究。

2.2 高滚流VVL 性能结果

为了进一步提升进气滚流强度,对现有进气道结构进行了改制,气道结构具体变化如图6 所示。气道测试结果如图7 所示。参照AVL 气道评价标准[7],气道平均滚流比由原来1.77 提高到2.11,滚流强度提升19%。在此基础上重新优化进排气VVT 做了以下对比分析。

图6 进气道改制前(左侧)后(右侧)变化

图7 高低滚流气道测试结果

高低滚流强度下低升程VVL2 的燃烧参数如图8 所示,高滚流比方案下燃烧周期显著缩短。BMEP 0.5 MPa 工况下滚流比的提升使燃烧滞燃期由50°CA缩短到31°CA,燃烧持续期由27°CA 缩短到21°CA。主要是由于平均滚流比的提高使得缸内混合气湍动能增加,燃烧速率加快,进而提升燃烧放热率,缩短了燃烧周期[8-10]。与此同时燃烧稳定性整体也有明显提升,高滚流比下平均有效压力循环波动率整体降低[11]。

图8 高低滚流强度燃烧相关参数对比

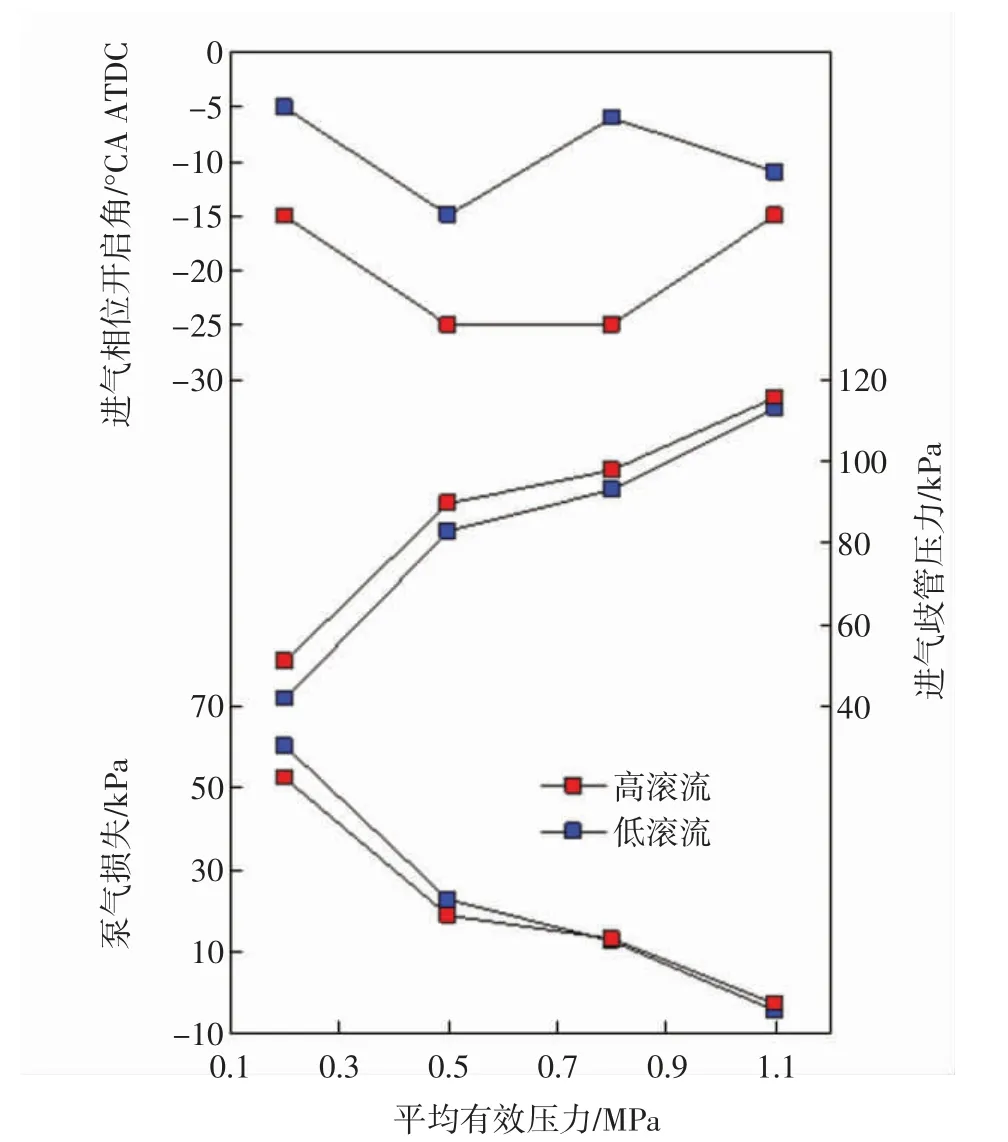

高低滚流方案VVT、进气歧管压力及泵气损失对比如图9 所示。由图可知高滚流强度下VVL2 最优进气相位比低滚流提前5°CA~10°CA,这是由于燃烧速率和燃烧稳定性的提升使得缸内可用废气残余系数更大[10],因而可以采用更大的气门重叠角以使得进气压力增大,泵气损失得到改善[12-13]:BMEP 0.5 MPa工况下泵气损失由原来23 kPa 降低到19 kPa,降幅17%。最终在燃烧效率和泵气损失双重改善的情况下燃油消耗率显著降低(如图10 所示),整体比油耗降低了5~15g/(kW·h),降幅在1.8%~4.7%之间。

图9 高低滚流泵气相关参数对比

图10 高低滚流燃油消耗率

3 结论

1)可变气门升程中低升程方案在改善泵气损失和摩擦损失方面有明显优势,但相同VVT 下由于低升程方案燃烧周期的恶化,使得燃油消耗率并无明显改善。

2)优化VVT 后减小气门重叠角可以提升低升程下燃烧效率,但同时也牺牲了泵气损失的改善效果,最终燃油消耗有一定程度降低,但降幅较小。

3)通过优化进气道提升进气滚流强度能够提升整体燃烧效率,使得低升程方案可以采用较强米勒效应的VVT 相位,从而突出低升程方案在改善泵气损失方面的优势,最终可变气门升程的燃油经济性得到较为明显的提升。