汽车发动机排气门弹簧断裂失效分析

袁成逸 丁 华 冯 波 阳大云 徐文雷

(吉利汽车研究院(宁波)有限公司 浙江 宁波 315336)

引言

气门弹簧是汽车发动机的关键零部件,它属于配气机构中的核心结构件。发动机在运行过程中,借助气门弹簧自身的弹力,并在凸轮的共同作用下控制气门的开闭,保证气门的正确回位。当气门弹簧在发动机工作时发生断裂,会导致气门不能正常归位,活塞与气门发生干涉,使得气门杆与活塞发生损坏,同时发动机会发生熄火的现象,并引发交通事故[1-4]。

某型号发动机在做混合循环耐久试验时,出现发动机抖动异响的现象,拆机检查发现2 号缸排气门弹簧发生断裂失效,排气门弹簧材料为55SiCr,主要生产工艺为:下料→热轧→退火→剥皮→拉拔→热处理→卷簧→去应力退火→磨削加工→喷丸→热强压→清洗浸油。为查明发动机排气门弹簧断裂失效的原因,笔者对其进行了理化检验与分析。

1 理化检验

1.1 宏观检查

图1 示出了发动机排气门弹簧断裂件的宏观形貌,断裂位于箭头所指位置(图1a),断口附近无明显宏观塑性变形现象。采用DSX-WZHU 型OLYMPU数码光学显微镜观察排气门弹簧断口的整体宏观形貌见图1b,其中裂纹源为点源(图中圈内所示),裂纹源距弹簧表面约401 μm,中间颜色较暗的区域为裂纹扩展区,两侧颜色较亮的区域为瞬断区。

图1 断裂排气门弹簧的宏观形貌

1.2 微观断口形貌

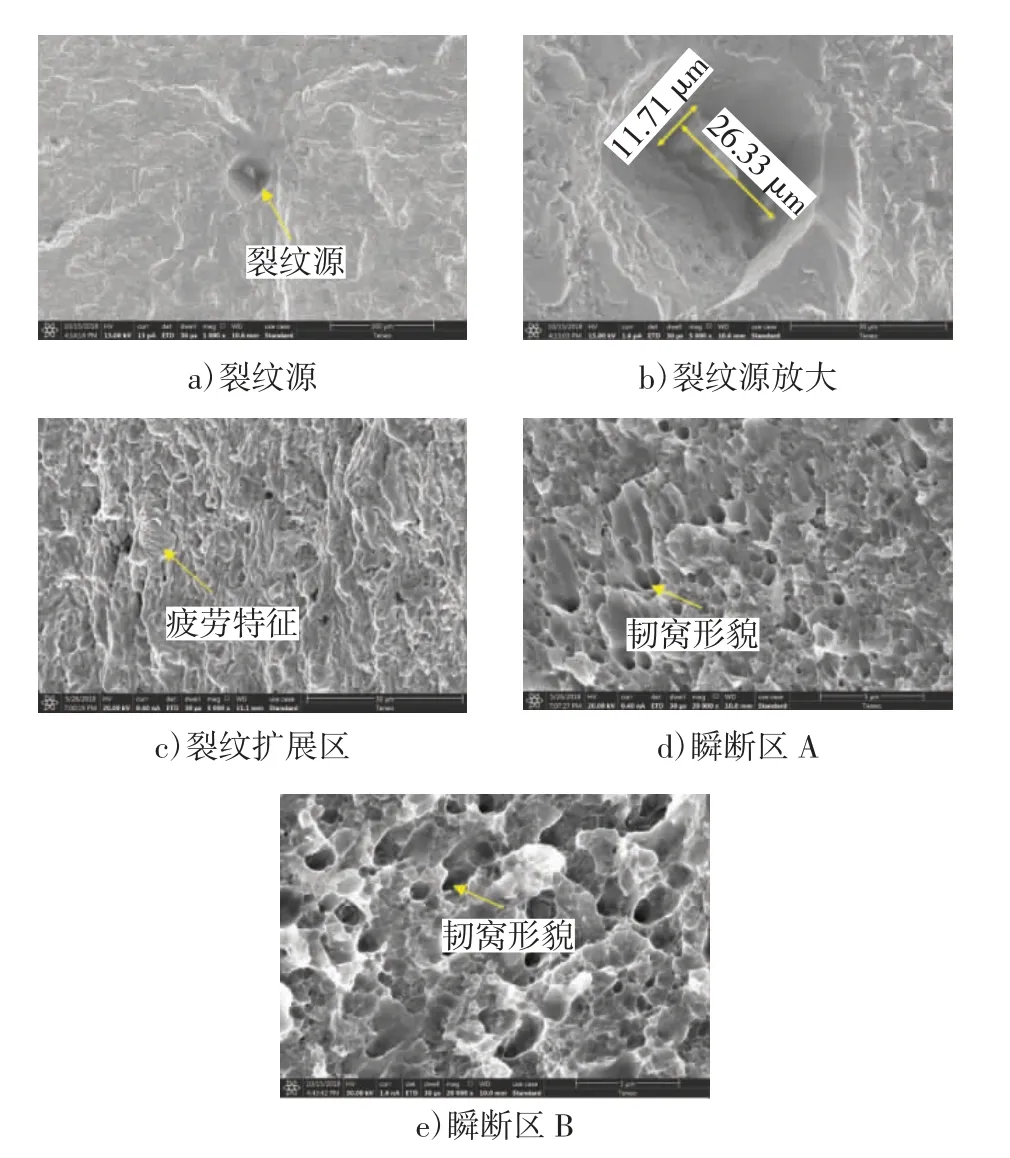

采用Teneo 型FEI 场发射扫描电子显微镜对排气门弹簧断口进行微观形貌观察,观察位置如图1b所示。裂纹源区可见明显的放射条纹形貌,其收敛处为裂纹源(图2a),对裂纹源进一步放大,可见大小约为11.71 μm×26.33 μm 的夹杂物;裂纹扩展区可见疲劳断裂特征(图2c);瞬断区A 与瞬断区B 均为韧窝形貌(图2d、e)。

图2 排气门弹簧的微观断口形貌

1.3 微区成分

利用X-MAX 150 型OXFORD 能谱仪对排气门弹簧断口的裂纹源进行微区成分分析,结果见图3,可以得出裂纹源区的非金属夹杂物主要由氧化锆与铁硅酸盐组成。

图3 排气门弹簧断口微区成分分析

1.4 化学成分

采用ICAP7400 型Thermo Fisher Scientific 电感耦合等离子体原子发射光谱仪对断裂排气门弹簧的Si、Mn、Cr、Ni、Cu 及P 元素含量进行测定,试验标准依据GB/T 20125—2006《低合金钢多元素的测定电感耦合等离子体发射光谱法》;采用HCS-140 型德凯高频红外碳硫分析仪对断裂排气门弹簧的C 和S元素含量进行测定,试验标准依据GB/T 20123—2006《钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)》。所测结果见表1,其化学成分满足GB/T 1222—2016《弹簧钢》的技术要求。

表1 断裂排气门弹簧的化学成分 wt%

1.5 金相组织

沿排气门弹簧断口附近截取试样,磨制抛光并经4%硝酸酒精溶液腐蚀后用Axio M2m 型Zeiss 金相显微镜进行观察,试验标准依据GB/T 13298—2015《金属显微组织检验方法》,表面无脱碳现象,其微观组织为回火屈氏体,如图4 所示。

图4 排气门弹簧的微观组织

1.6 硬度

采用DuraScan50 型Struers 维氏硬度计对断裂排气门弹簧进行表面硬度与有效硬化层深度测试,试验标准参照GB/T 4340.1-2009《金属材料维氏硬度试验 第1 部分:试验方法》,试验载荷为1 kgf,结果见表2,硬度符合相关图纸的技术要求。

表2 断裂排气门弹簧的硬度(HV1)

2 断裂原因分析

综合上述试验结果可知,断裂排气门弹簧的化学成分、金相组织以及硬度均满足技术要求。结合断口与能谱分析可知,该失效排气门弹簧的断裂性质为疲劳断裂,非金属夹杂物主要由氧化锆和铁硅酸盐组成。

由于氧化锆与铁硅酸盐为低变形率夹杂物,与钢弹性模量的明显差异会在其周围产生一种径向应力,不能有效地传递钢基体中的外应力,极易诱发疲劳裂纹[5]。另一方面,村上敬宜(Murakami)等人[6]提出材料疲劳强度与夹杂物尺寸之间存在关系:

式中:σω为材料的疲劳强度;HV 为维氏硬度;area为夹杂物缺陷等效面积。

由此公式可推算出,断口裂纹源区大小约为11.71 μm×26.33 μm 的非金属夹杂物可使该失效排气门弹簧的疲劳强度降低约37.97%。因此,裂纹源存在非金属夹杂物是排气门弹簧在此次发动机混合循环耐久试验中发生疲劳断裂的主要原因。

3 结论

本文通过断口形貌、微区成分、化学成分、金相组织及硬度等测试手段分析了排气门弹簧的失效形式和原因,得出以下主要结论:

1)该排气门弹簧的断裂性质为疲劳断裂,裂纹源存在以氧化锆和铁硅酸盐为主、尺寸约为11.71 μm×26.33 μm 的非金属夹杂物是造成此次排气门弹簧失效的主要原因。

2)建议优化排气门弹簧原材料的炼钢工艺,严格控制钢在凝固过程中的冷却速度,避免此类大颗粒尺寸非金属夹杂物的产生。