燃油清净增效剂对发动机供油系统的影响研究

王 珊 危红媛 银增辉 景晓军 吴春玲 李国田

(中国汽车技术研究中心有限公司 天津 300300)

引言

一般来说,发动机的燃油供给系统必须满足耐高温、耐腐蚀的要求,同时溶胀性要小,并具有一定的硬度[1]。油品中的硫化物、氯化物、有机酸、水分等会引起发动机供油系统金属部件的腐蚀,影响汽车的耐久性[2-3]。此外,油品中的酸性成分可能会对橡胶和塑料部件产生一定的腐蚀、溶胀作用,其中,塑料制品会溶胀、变粘,橡胶制品会发生溶胀、变硬、变脆或软化等现象[4]。燃油清净增效剂中含有硫、氯等物质,且有些有机物具有极性,长期在极性液体中浸泡会对发动机某些零部件产生腐蚀影响,因此有必要进行含清净增效剂的汽柴油对发动机燃油供给系统零部件腐蚀影响的试验研究。

本文分别选取市售的6 种汽油清净增效剂和6种柴油清净增效剂,开展了含清净增效剂国六燃油对发动机供油系统主要零部件的28 d 浸泡试验,考察了金属材料质量和表面形貌的变化,非金属材料质量、体积、硬度及尺寸的变化。结果表明,大多数清净增效剂的使用对燃油供给系统的零部件无腐蚀影响,部分燃油清净增效剂添加进满足国六标准的基准燃油后有腐蚀溶胀影响。

1 试验方案

1.1 所用燃料及燃油清净增效剂

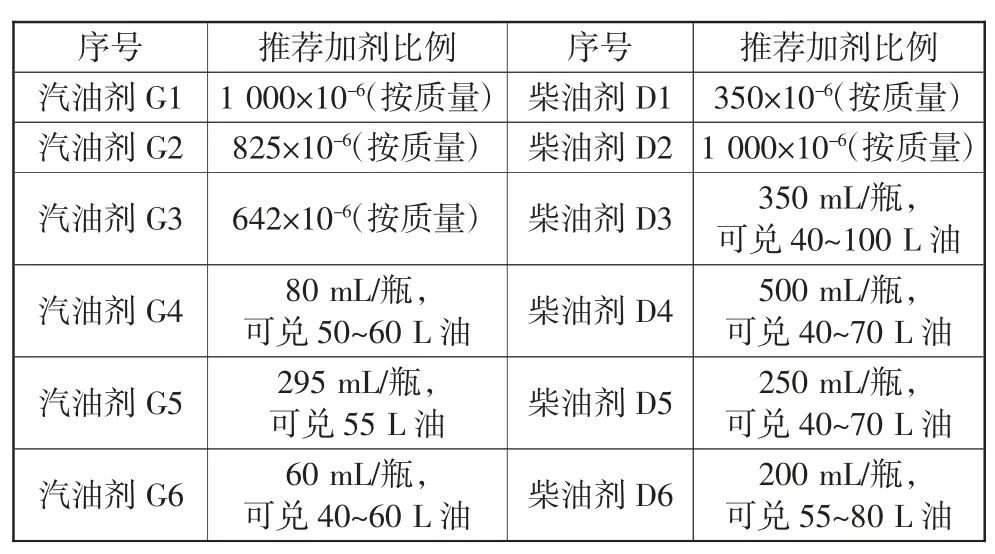

腐蚀试验所选基准燃料为市售国六汽油和国六柴油,基准燃料的理化特性分别如表1、表2 所示。为了探究不同燃油清净增效剂对发动机燃油供给系统的影响,本研究选取了如表3 所示的汽、柴油清净增效剂进行试验。

表1 腐蚀试验用基准国六汽油理化特性

表2 腐蚀试验用基准国六柴油理化特性

表3 腐蚀试验选用的汽柴油清净增效剂样品

1.2 试验材料的选取

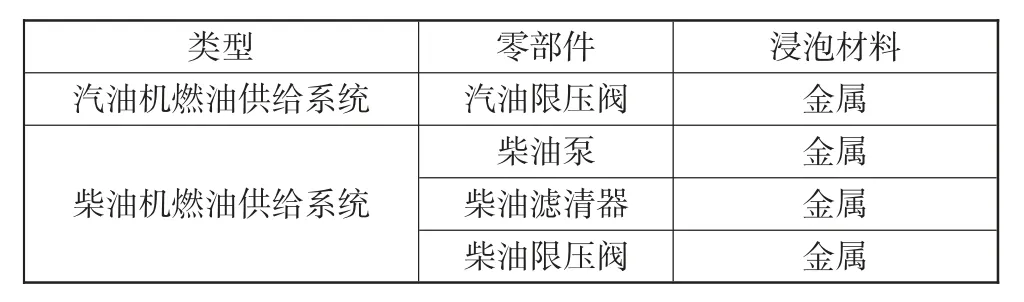

发动机供油系统主要由油箱、油浮子、燃油泵、燃油滤清器、燃油限压阀、燃油管和喷油器等组成。本试验选取表4、表5 所示的零部件进行试验。其中,为了便于观察表面形貌变化,试验用的金属材料均裁剪成方形试片(其中,汽油限压阀因自身结构和现有切割设备的限制,未进行裁剪)。

1.3 试验方法及评价指标

试验用普通烧杯分别盛放基准汽油、含汽油清净增效剂的汽油、基准柴油及含柴油清净增效剂的柴油,在室温下对表4、表5 中燃油供给系统的材料进行全浸泡试验。试验采用塑封膜对烧杯进行密封,防止溶液的体积、成分和浓度的变化。试验周期为28 d,浸泡结束后对燃油供给系统材料进行如表6 所示的测试,根据参数的变化来判断燃油清净增效剂对发动机燃油供给系统的腐蚀情况。其中,橡胶件的测试参照我国现行的GB/T 1690—2010《硫化橡胶或热塑性橡胶耐液体试验方法》的要求,塑料件的测试参照我国现行的GB/T 11547—2008《塑料耐液体化学试剂性能的测定》的要求,金属件的测试参照我国现行的GB/T 4334—2016《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》的要求。

表4 腐蚀试验浸泡的零部件-金属材料

表5 腐蚀试验浸泡的零部件-非金属材料

表6 燃油清净增效剂腐蚀试验检测项目

各测试项目的评价指标如下:

1)质量变化率Δm

式中:m0为试样浸泡前的质量;mi为试样浸泡后的质量。

2)体积变化率ΔV

式中:V0为试样浸泡前的体积;Vi为试样浸泡后的体积。

3)硬度变化率ΔH

式中:H0为试样浸泡前的硬度;Hi为试样浸泡后的硬度。

质量测量采用电子天平(精度为0.000 1 g),体积采用量筒测量(精度为1 mL),硬度采用邵氏A 硬度计测量(精度0.1 A),尺寸采用刻度尺测量(精度为0.01 cm),金属表面形貌采用德国蔡司EVO 15 型扫描电镜测量。其中,质量、体积、硬度和尺寸的测试均测量3 次,取平均值。

2 试验结果与分析

2.1 金属材料腐蚀情况分析

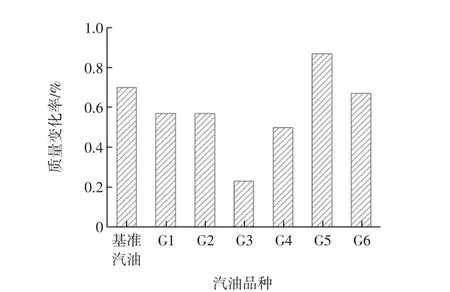

2.1.1 汽油机燃油供给系统——汽油限压阀

图1 所示是汽油限压阀在含不同汽油清净增效剂汽油中浸泡后的质量变化率。从图中可以看出,浸泡后,汽油减压阀在基准汽油中的质量变化率不超过0.7%,在含汽油剂G5 的汽油中,质量变化率整体高于其他添加剂,但也不超过0.9%,在误差允许的范围内。对比来看,含清净增效剂汽油与基准汽油对汽油减压阀的腐蚀程度相当。

图1 含清净增效剂汽油对汽油限压阀质量的影响

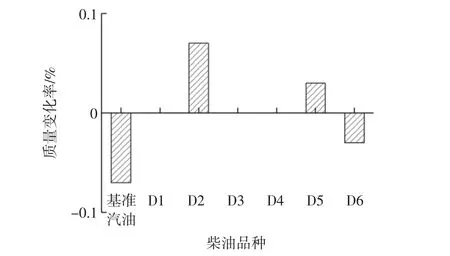

2.1.2 柴油机燃油供给系统——柴油泵、柴油滤清器、柴油限压阀

图2、图3、图4 所示分别是柴油泵、柴油限压阀、柴油滤清器在含不同柴油清净增效剂柴油中浸泡后的质量变化率。

图2 含清净增效剂柴油对柴油泵质量的影响

图3 含清净增效剂柴油对柴油限压阀质量的影响

图4 含清净增效剂柴油对柴油滤清器质量的影响

从图中可以看出,三种零部件在基准柴油和添加柴油清净增效剂的柴油中,其质量变化率均不超过1%。与基准柴油体系相比,可以认为将柴油泵、柴油限压阀、柴油滤清器在含不同柴油清净增效剂的基准柴油中浸泡后,基本无腐蚀现象。

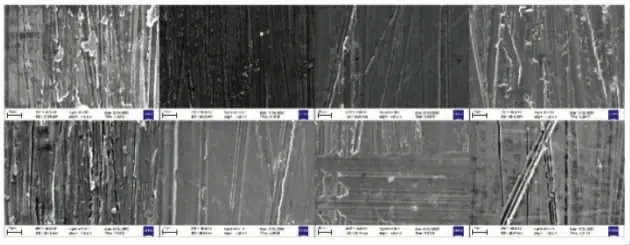

图5 所示为柴油泵原样品以及其在含不同柴油清净增效剂的柴油中浸泡四周后的SEM 图。腐蚀试验前,柴油泵原样表面有比较清晰的条痕,并伴有不规则鳞片状物。在基础柴油和含不同清净增效剂柴油中浸泡后,鳞片状物稍有减少,条痕仍存在。从电镜图的情况来看,在柴油剂中浸泡后,样品表面的腐蚀程度基本与基准柴油相当。

图5 含清净增效剂柴油对柴油泵表面形貌的影响

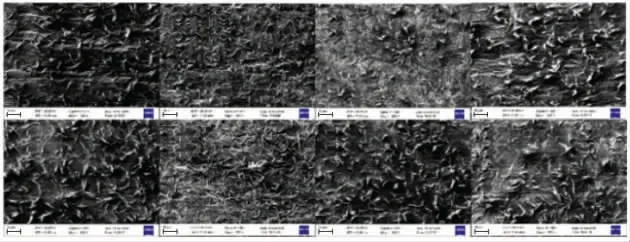

图6 所示为柴油滤清器原样品以及其在含不同柴油清净增效剂的柴油中浸泡四周后的SEM 图。对比原样和在含不同清净增效剂柴油中浸泡过的样品,其表面堆砌的片状物变化不明显,可以认为柴油滤清器在含不同柴油清净增效剂的柴油中浸泡后腐蚀程度与基准柴油接近。

图6 含清净增效剂柴油对柴油滤清器表面形貌的影响

2.2 非金属材料腐蚀情况分析

2.2.1 汽油机燃油供给系统

1)塑料材料——汽油浮子、汽油滤清器

图7 所示为汽油机供油系统的塑料零部件汽油浮子在含不同清净增效剂汽油中浸泡后的质量变化率和体积变化率。从图7a 可以看出,浸泡后,汽油浮子在基准汽油中的质量变化率,相对于在含汽油剂汽油中较大。从图7b 可以看出,在含汽油剂汽油中浸泡后,其体积变化率大于基准汽油,在汽油剂G2中体积变化较为明显。总体来看,认为试验所用的汽油剂G2 对汽油浮子有腐蚀影响。

图7 含清净增效剂汽油对汽油浮子的影响

图8 所示为汽油机供油系统的塑料零部件汽油滤芯在含不同清净增效剂汽油中浸泡后的质量变化率和体积变化率。从图中可以看出,汽油滤芯在基准汽油和含不同汽油清净增效剂中,其质量变化率和体积变化率趋势接近,均不超过1%,在误差允许的范围内,可以认为汽油滤芯在含不同汽油清净增效剂的汽油中浸泡后腐蚀程度与基准汽油接近。

图8 含清净增效剂汽油对汽油滤芯的影响

2)橡胶材料——汽油管

图9 所示为汽油机供油系统中橡胶零部件汽油管在含不同清净增效剂汽油中浸泡后的质量变化率、体积变化率、硬度变化率和尺寸(内径、外径)变化率。从图9a 中可以看出,汽油剂G2、G3、G5、G6 在浸泡四周后的质量变化率与在基准汽油中相当。在含汽油剂G1 和G4 中浸泡后,四周的质量变化率均大于基准汽油,液体对橡胶的腐蚀主要表现为橡胶吸入液体、橡胶中可溶成分抽出以及两者之间发生化学反应,如果吸入液体量大于抽出橡胶成分量即发生溶胀,质量随之增大。从图9b 可以看出,体积变化率与质量变化率情况基本一致。从图9c 中可以看出,在基准汽油和含清净增效剂的汽油中浸泡后,其硬度变化率相当。可以认为试验所用的清净增效剂基本不会造成汽油管硬度和韧性的变化。从图9d 中可以看出,汽油管在含汽油剂G4 的基准汽油中浸泡后内径变化率较大,溶胀性较基准汽油明显,这是由于橡胶的高稳定性使得橡胶大分子溶解困难,溶液中小分子的进入使橡胶管不断胀大[5]。从图9e 中可以看出,试验所用的汽油剂G2、G3、G4 的外径变化率大于基准汽油。综合来看,在汽油剂G1、G4 中浸泡后的腐蚀影响大于基准汽油,可以认为这三种清净增效剂相对于基准汽油来说,对汽油管略微有溶胀影响。

图9 含清净增效剂汽油对汽油管的影响

2.2.2 柴油机燃油供给系统

1)塑料材料——柴油浮子

图10 所示为柴油机供油系统的塑料零部件柴油浮子在含不同清净增效剂柴油中浸泡后的质量变化率、体积变化率和尺寸变化率。从图10a 中可以看出,与基准柴油相比,在含柴油剂D2、D3、D4、D5 的柴油中浸泡,其质量减少。这可能是因为含这些添加剂的柴油中的极性基团与柴油浮子极性接近,溶解了柴油浮子中的一些物质,造成质量的减少[2],但质量减小幅度都在1%范围内,影响较小。柴油剂D1 的质量变化率大于基准柴油,但在1%误差允许范围内。从图10b 中可以看出,对于基准柴油和含清净增效剂D5 的柴油,其体积变化率相差不大;含清净增效剂D1、D2、D3、D4、D6 的柴油体积变化率小于基准柴油。从图10c 中可以看出,与基准柴油相比,含清净增效剂的柴油内径变化率均为负值,内径均是收缩的,柴油剂D6 内径变化率超过了1%,可以认为柴油剂D6 对柴油浮子内径略微有的溶胀影响。从图10d 可以看出,基准柴油浸泡后,外径无变化,含柴油剂D1、D3、D4、D5 的柴油中浸泡后外径变化率非常小,约为0.1%。总的来说,可以认为试验所用的清净增效剂对柴油浮子无明显的腐蚀影响。

图10 含清净增效剂柴油对柴油浮子的影响

2)橡胶材料——柴油管

图11 所示为柴油管在含不同清净增效剂柴油中浸泡后的质量变化率、体积变化率、硬度变化率和尺寸变化率。从图11a、b 中可以看出,在基准柴油和含清净增效剂的柴油中浸泡后,其质量变化率和体积变化率与基准柴油相当。从图11c 中可以看出,在含柴油剂的基准柴油浸泡后,柴油剂D1、D2、D6 其硬度变化率稍大于基准柴油。究其原因,可能是因为油品中的分子进入柴油管橡胶的三维网状结构中,改变了柴油管的溶胀度和交联密度,影响了其硬度[1]。从图11d 中可以看出,在含D1、D3 柴油剂的基准柴油中浸泡后,柴油管的内径变化率为负,在含柴油剂D2、D4、D5、D6 的基准柴油中浸泡后内径变化率为正。其原因是溶液分子与橡胶分子之间会产生相互作用力,当作用力大于橡胶分子之间的内聚力时,会使橡胶分子彼此分开而溶于溶剂中[6-11];当作用力小于橡胶分子间内聚力时,表现为吸入液体,内径增大。从图11e 中可以看出,试验所用的柴油剂相对基准柴油来说,对柴油管外径影响较小,在1%以内,但柴油剂D1、D6 外径变化率大于基准柴油。总的来看,这两种柴油剂对柴油管略有腐蚀。

图11 含清净增效剂柴油对柴油管的影响

3 结论

本研究分别对市场主流的6 种汽油清净增效剂和6 种柴油清净增效剂开展了其对燃油供给系统金属及非金属材料腐蚀影响的试验研究,探究其对供油系统的腐蚀影响,得出以下结论:

1)本文提出了一种可用于评价燃油清净增效剂对发动机供油系统影响的方法,该方法在实验室操作切实可行,并且能够反映不同燃油清净增效剂对供油系统各零部件的腐蚀溶胀影响。

2)对发动机供油系统的金属材料汽油限压阀、柴油泵、柴油滤清器、柴油限压阀进行浸泡试验后,从质量变化率和扫描电镜的结果来看,试验所用的燃油清净增效剂对发动机供油系统的金属材料基本无腐蚀影响或其腐蚀情况与基准燃油接近。

3)对非金属塑料材料汽油浮子、汽油滤清器和柴油浮子,橡胶材料汽油管和柴油管进行的浸泡试验结果显示:汽油剂G1、G2、G4 和柴油剂D1、D6 对供油系统略微有腐蚀溶胀影响。多数燃油清净增效剂对发动机供油系统的非金属材料无腐蚀影响。

4)为推广使用燃油清净增效剂,避免增效剂中某些成分对发动机供油系统产生的腐蚀或溶胀作用,建议在清净增效剂生产过程中加入腐蚀抑制剂以缓解其腐蚀性。