飞灰负载Cr-Cu-Mn催化剂的中低温SCR脱硝性能及其机制

王旭东,周腾腾,赵俊博,朱景泽,吴方哲,刘笑男,邢天翔,窦金孝,*

(1. 辽宁科技大学 化学工程学院,辽宁 鞍山114051;2. 辽宁先进煤焦化省重点实验室,辽宁 鞍山114051)

0 引 言

焦炉煤气加热产生的焦炉烟气中含有大量的氮氧化物(NOx),减少NOx的排放,已是摆在焦化行业面前的重大任务。因此,从高效、低成本控制污染物角度考虑,研究和开发适合我国焦炉烟气排放特征的低温高效脱除SO2和NOx的一体化技术具有重大的科学和实际意义[1-2]。氨法选择性催化还原脱硝技术(NH3-SCR)则正是所需要的大力发展的脱硝技术。V2O5-WO3/TiO2作为NH3-SCR脱硝催化剂已成为应用最广泛的催化剂之一[3],但这种催化剂存在低温催化脱硝活性差、活性温度窗狭窄、易造成二次污染及价格昂贵等缺点[4]。因此,研发无钒环保型催化剂,且廉价的材料制备催化剂并应用于低温脱硝工艺(<200 ℃)已成为目前研究NH3-SCR脱硝催化剂的热点话题[5]。

SCR型催化剂主要由载体和活性组分组成。载体对脱硝过程有非常重要的作用,较大的比表面积能够为活性组分提供附着点位,提高活性组分的分散度。通过植入活性组分的方法可以有效改变载体表面的酸性以及其氧化还原性,同时,进一步提高了SCR型催化剂的总体脱硝性能[5]。目前对于载体的研究主要集中在TiO2、Al2O3、碳材料。马腾坤等[6]使用TiO2载体掺杂的Mn-Ce/TiO2催化剂,TiO2载体经掺杂改性后,催化剂的比表面积、孔结构参数以及催化剂表面孔结构形貌均有不程度的改善,大大提高了催化剂脱硫脱硝能力。WANG[7]等使用锆金属-有机骨架材料制备了Pt /ZrO2@ C催化剂并用于H2-SCR,该催化剂在 90 ℃下 NOx转化率接近100%,N2选择性达到70%。冯阳等[8]采用AC/C做载体制备了脱硝催化剂,结果表明:在反应温度150~250 ℃温度区间内,催化剂的脱硝效率可达到90%以上。然而,这些催化剂载体制备工艺比较复杂,且价格比较昂贵。

采用煤基飞灰作为催化剂载体,不仅能够提高固体废弃物的利用率,而且飞灰原料易得、成本低,可以实现固体废物飞灰的资源化利用,从根本上解决催化剂成本较高的问题。宣小平等[9]以改性飞灰负载氧化铜作为催化剂在250~300 ℃温度窗内其脱硝效率可以达到90%以上。陈熊波等[10]以改性飞灰负载Mn-Ce作为催化剂,在温度为250~300 ℃、空速为 32 857 h-1时,该催化剂的脱硝效率可达到90%以上。目前以飞灰为载体的催化剂存在脱硝温度窗较窄的问题,因此需要拓宽该类催化剂的脱硝温度窗。Cr基催化剂是学者研究较多的催化剂活性组分之一[11]。王淑勤等[12]制备Cr改性ZnO型无钒催化剂,与单一活性成分催化剂活性相比发现,利用溶胶-凝胶法制备Cr改性的ZnO作为SCR脱硝催化剂,改性后的催化剂催化活性高、效率高。NO催化效率可达 76.8%,比纯 ZnO 提高了30.5%。Gao等[13]通过研究钴的掺杂对Cr2O4载体脱硝性能的影响,发现铬基催化剂具有出色的抗水性能,但温度窗口相对比较窄。相关文献表明适当的锰掺杂不仅可以提高催化剂的脱硝活性,还可以拓宽脱硝温度窗[14]。管静等[15]对不同金属掺杂的Mn基催化剂进行了研究,发现Fe-Mn/TiO2催化剂在100~300 ℃温度范围内,NO转化率可达到将近100%。从上述的研究成果中可以看出Mn基催化剂因其具有相对其他负载金属基催化剂的良好催化脱硝性能被广大学者所关注[16]。目前少有文献报道以Cr掺杂Mn组成复合活性组分用于烟气脱硝。

本文提出利用煤基飞灰(Fly Ash, FA)作为载体,以铬为主活性金属,掺杂铜、锰制备了Cr8Cu2Mnx/FA系列中低温脱硝催化剂,通过成分优化研究,在拓宽催化剂工作温度窗的同时提高低温催化脱硝活性。

1 实验部分

1.1 催化剂的制备

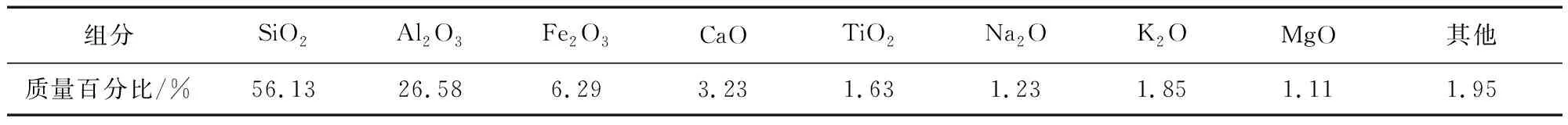

采用FA(抚顺中机热电有限公司)为载体,此FA为SiO2(质量比56.13%),Al2O3(质量比26.58%)以及少量其它的金属氧化物(具体见表1)。采用Cr(NO3)2·9H2O、Cu(NO3)2·3H2O和Mn(NO3)2·4H2O为活性组分金属盐,氨水和磷酸作为反应试剂,以上所有试剂均为分析纯,购买于国药集团化学试剂有限公司。催化剂的制备步骤如下:首先将飞灰 (FA) 100 ℃干燥2 h,得到干燥后的飞灰。取锥形瓶,向其中放入FA和硝酸盐,硝酸盐占FA质量比为10%,向锥形瓶中投入的硝酸盐,按硝酸镉与硝酸铜摩尔比为4∶1,并固定硝酸铬和硝酸铜比例,按照硝酸铜∶硝酸锰分别以2∶1、1∶1、1∶2的摩尔比加入硝酸锰,加入蒸馏水进行搅拌,混合均匀后超声辅助处理1 h,然后向溶液中加入氨水,调节pH至9~10,继续超声处理2 h后,放入烘干箱12 h烘干。在500 ℃,空气环境下煅烧1 h,得到样品催化剂Cr8Cu2Mnx(x=1、2、3)。所得催化剂破碎、筛分至40~60目备用。

表1 飞灰的组分分析

1.2 催化剂的活性测试

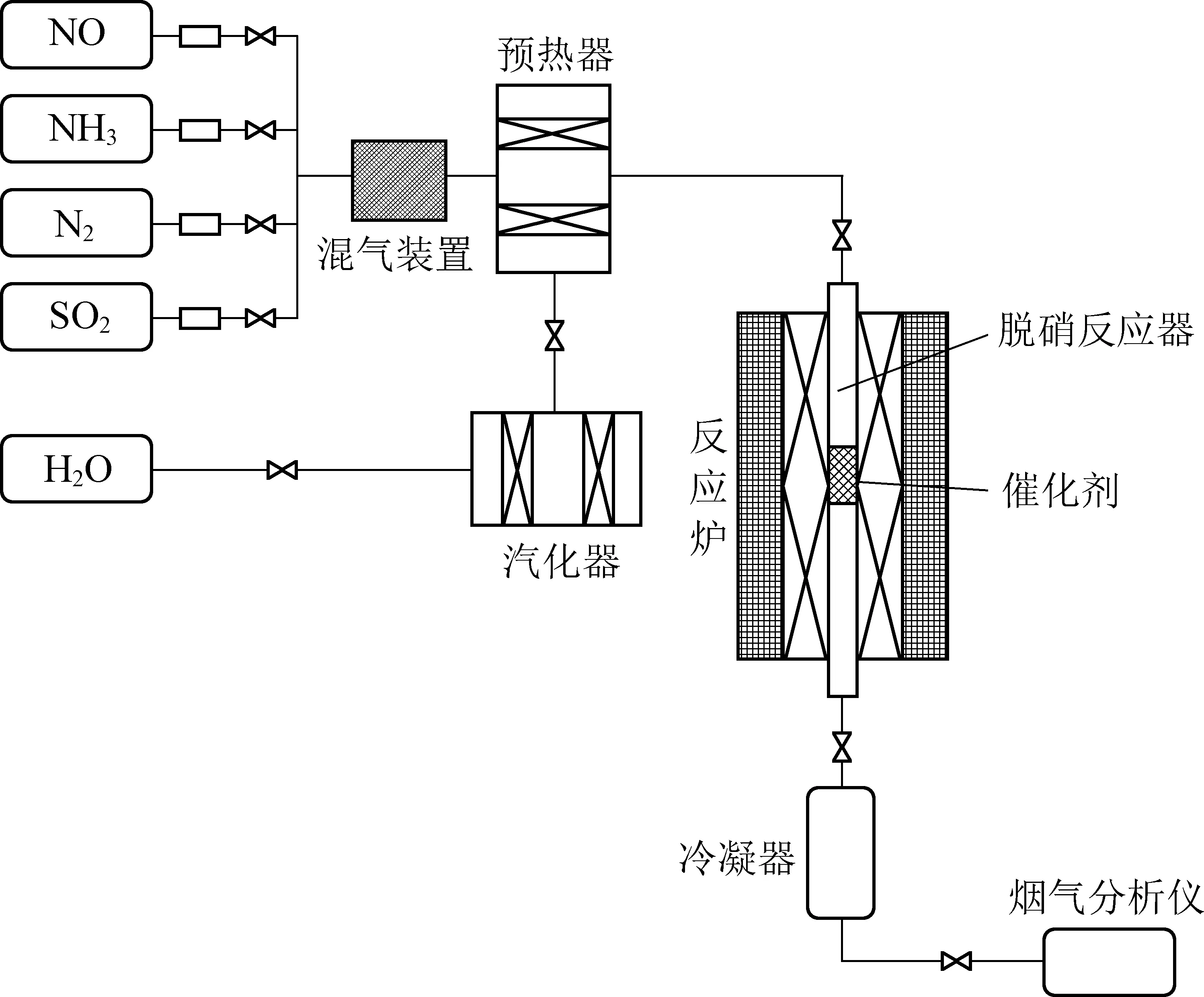

该催化剂的活性测试在直径为2 cm的石英管为反应器的固定床脱硝装置内进行,实验装置简图如图1所示。取5 g催化剂放入反应器中,模拟烟气分别通过质量流量计、气体混合装置、气体预热器、脱硝反应器最后尾气经过冷凝和浓磷酸处理,一部分进入烟气分析仪(德图,Testo 350)进行分析,另一部分经过处理排空。实验中的模拟烟气组成为NO、NH3、O2,其中NO和NH3体积百分比均为0.1%,O2体积百分比为5%,剩余气体为N2,空速设定为6 500 h-1。模拟烟气总流量为1.2 L/min。脱硝反应温度为150、200、250、300、350、400 ℃。采用下式(1)计算催化剂的脱硝效率ηNOx。

(1)

式中:Cin表示模拟烟气进口NOx(NO、NO2)浓度,mg/m3;Cout表示模拟烟气出口NOx浓度,mg/m3。

图1 脱硝实验装置图Fig. 1 Experimental installation diagram of denitrification

1.3 催化剂表征

比表面积及孔径分析仪(Kubo-X1000,北京彼奥德电子技术有限公司)分析催化剂的比表面积与孔结构。采用BET(Brunauer-Emmett-Teller)公式计算催化剂的比表面积,采用BJH(Barrett-Johner-Halendar)公式计算催化剂的平均孔径与孔径分布。

X-射线衍射(XRD)(Rigaku UItima Ⅳ,日本理学公司)分析催化剂的晶体结构。X射线源选用Cu靶,入射波长0.154 2 nm,工作电压40 kV,工作电流为40 mA,扫描速率2(°)/min,步长为0.02°,扫描范围10°~ 90°。

程序升温脱附(NH3-TPD)(PCA-1200,北京彼奥德电子技术有限公司)分析催化剂酸碱性,气体流速 30 mL/min,升温速率10 ℃/min,升温至600 ℃结束实验。

程序升温还原(H2-TPR)(PCA-1200,北京彼奥德电子技术有限公司)表征催化剂表面的氧化还原性能。气体流速为 30~40 mL/min,升温速率为5 ℃/min,升温至600 ℃结束实验。

X射线光电子能谱仪(XPS)(ESCALAB 250)分析催化剂活性组分的离子价态,单色Al的Ka (hv=1 486.8 eV),功率150 W,通过能为150 eV窄谱(高分辨),X射线光斑直径500 μm进行实验。

2 结果与讨论

2.1 催化剂的活性评价

2.1.1 Mn掺杂对Cr8Cu2/FA催化剂脱硝效果的影响

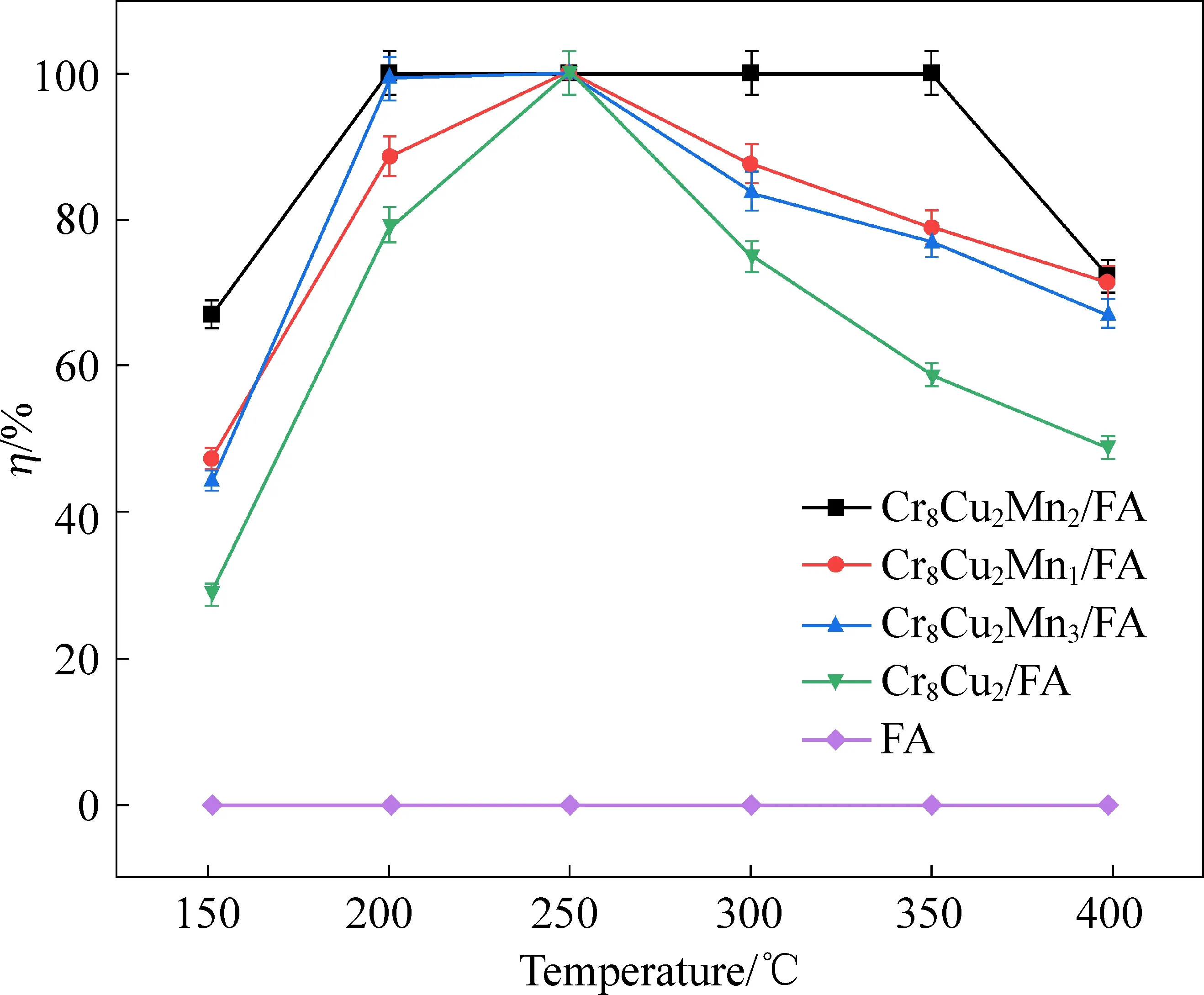

经大量实验研究后,分别制备FA、Cr8Cu2/FA、Cr8Cu2Mn1/FA、Cr8Cu2Mn2/FA以及Cr8Cu2Mn3/FA5种催化剂进行活性检测,实验条件是在空速=6 500 h-1,NO 和 NH3体积百分比均为0.1%,5%O2,N2做平衡气的条件下进行。测试结果如图2所示。不含活性组分的纯飞灰催化剂在整个温度窗的脱硝效率为0,说明纯飞灰对NH3-SCR脱硝反应没有影响。向载体飞灰中植入活性金属后,脱硝效率明显增大。Cr8Cu2/FA催化剂的脱硝效率在150 ℃时脱硝效率仅30%,随着温度的提高脱硝效率也明显提高,在250 ℃时脱硝效率达到100%,但其相对温度窗比较窄。随着Mn的掺杂量的提高,催化剂在150 ℃时的脱硝效率最高可达75%,在温度为180~350 ℃时,脱硝效率可达到80%以上,且在200~350 ℃时脱硝效率达到100%,说明Mn的掺杂有利于提高催化剂中低温的脱硝效率,并使催化剂的催化活性温度窗明显拓宽。此结果可能与催化剂表面氧化还原能力、酸量的增加及活性金属的分散度有直接关联[17]。

图2 不同种类催化剂在不同温度下的脱硝效率曲线Fig.2 Denitrification efficiency curves of different kinds of catalysts at different temperatures

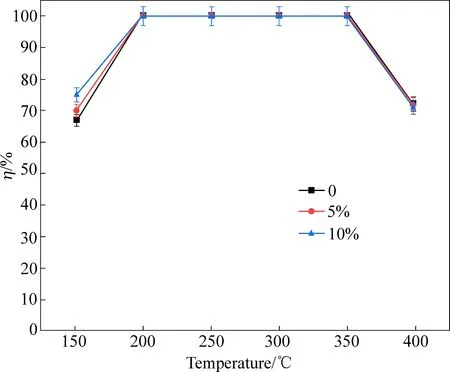

2.1.2 Cr8Cu2Mn2/FA催化剂抗水性检测

将模拟烟气通入含量分别为0、5%、10%的水蒸气进行Cr8Cu2Mn2/FA催化剂脱硝实验,实验条件为空速=6 500 h-1、NO和NH3体积百分比均为0.1%、N2为平衡气。实验结果如图3所示。结果表明:Cr8Cu2Mn2催化剂通入5%与10%的水蒸气,脱硝效果与不通水蒸气时的脱硝效果几乎一致,烟气中水蒸气的存在对催化剂的脱硝效果几乎没有影响。因此,Cr8Cu2Mn2催化剂具有优良的抗水蒸气的特性。

图3 不同水蒸气含量下 Cr8Cu2Mn2/FA催化剂的脱硝效率曲线Fig.3 Denitrification efficiency curves of Cr8Cu2Mn2/FA catalyst at different steam contents

2.2 BET表征分析

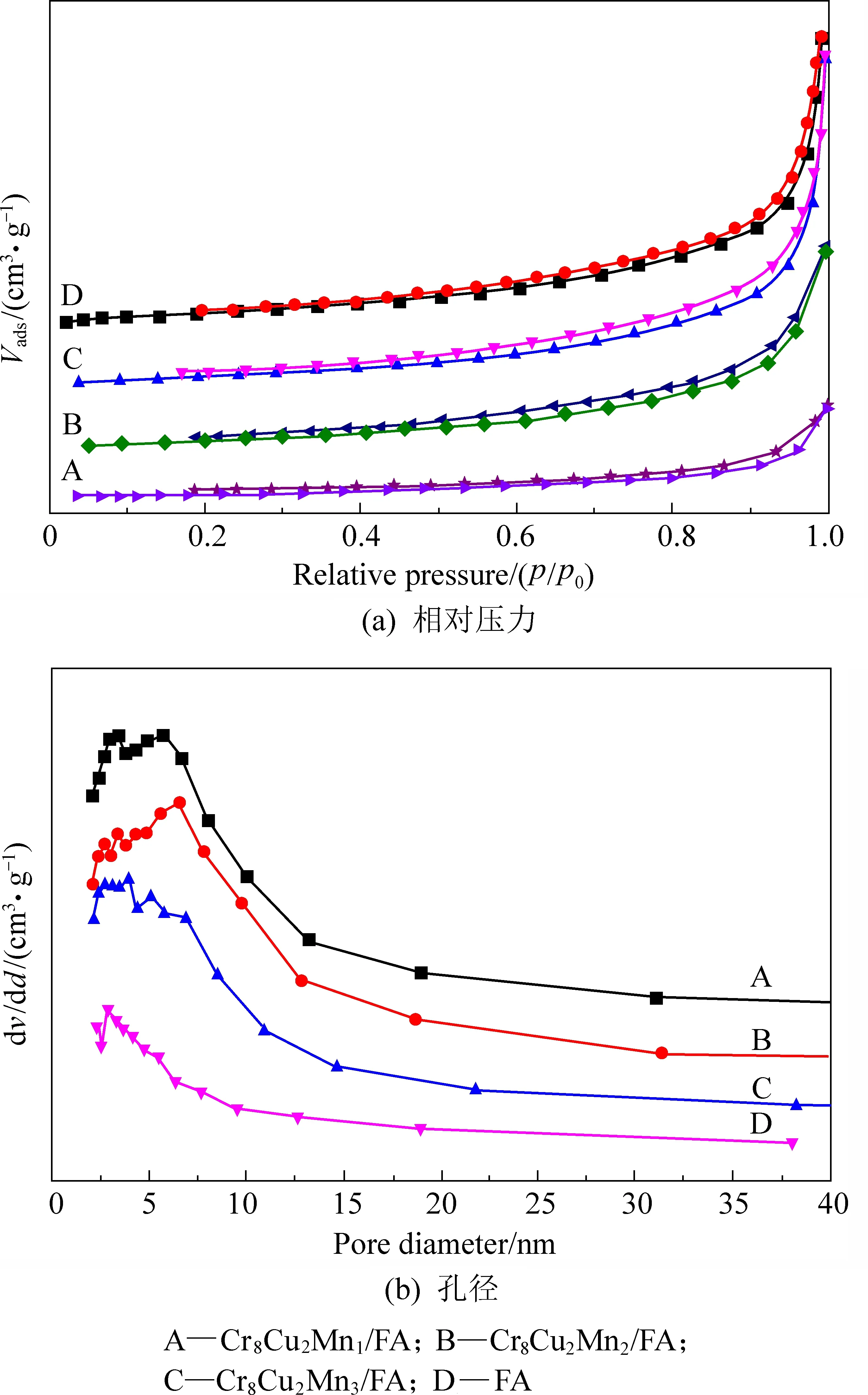

图4(a)为不同活性组分催化剂的N2吸-脱附曲线,如图所示催化剂的等温曲线属于第Ⅳ类,表现为介孔和大孔的孔壁吸附,滞后回环属于H3型,其特征表现为在较高的相对压力下并不会出现吸附极限,且吸附量随着压力的增加而增加[18]。图4(b)所示为不同活性组分催化剂的孔径分布图,由图可以看出催化剂的孔径主要集中在2~10 nm,主要以介孔为主,有利于气体通过催化剂载体孔道,提高气-固反应传质速率,并且植入活性金属Cu和Mn后,催化剂的孔径并没有太大的变化,活性金属的植入对飞灰载体的整体孔结构并没有太大的影响。表2为不同活性组分催化剂的结构参数,相比于飞灰,植入活性组分后催化剂比表面积发生了变化,且活性组分不同,比表面积和孔径分布也不同。Cr8Cu2Mn2/FA催化剂的比表面积最大(36.29 m2·g-1),孔径较小仅为9.55 nm。该结果表明适当添加Mn的含量更有利于活性组分更好地分散在催化剂表面,较大的比表面积有利于提高催化剂的脱硝效率。载体的比表面积越大,活性组分Cu、Mn和Cr更加均匀分布在催化剂载体内外表面,提供更多的活性位点和增大参与催化脱硝反应的有效接触面积,进而提高Cr8Cu2Mn2催化剂的脱硝效率[19]。

图4 不同催化剂的BET 表征图Fig.4 BET characterization of different catalysts

2.3 XRD表征分析

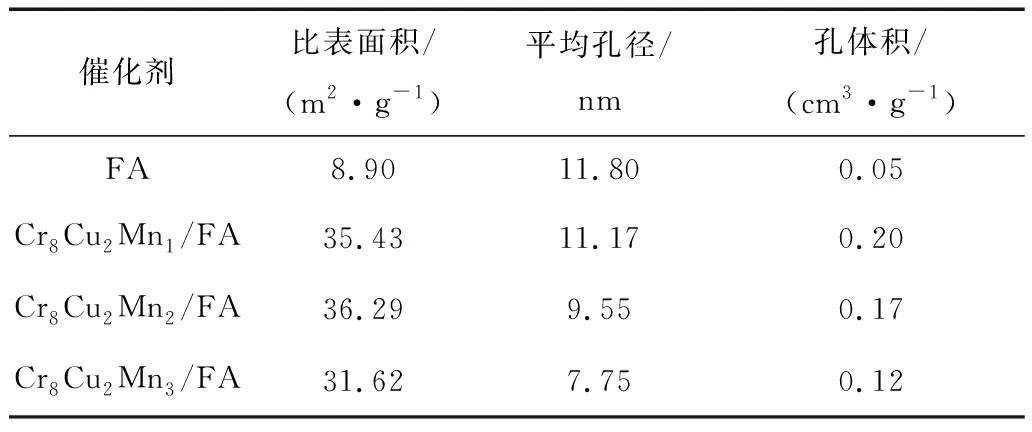

不同催化剂的XRD表征如图5所示。由图5可以看出,在原飞灰及以飞灰为载体的催化剂中的2θ=20.82°、26.48°、34°、36.52°、39.9°、42.78°、46.2°、50.46°、60.12°、68.22°位置均出现SiO2晶体的衍射峰[20],说明活性组分的加入并没有改变催化剂载体的晶体结构,但是相比于原飞灰的晶体结构,催化剂晶体中在2θ=26.42°、55.16°、68.22°的位置出现衍射峰,分别归因于Cr2O3、Mn2O3、CuO,进一步发现在Cr8Cu2Mn2的曲线中所有晶体的衍射峰比较低,Mn的添加使催化剂晶体峰的强度发生不同程度的降低。当Mn添加为Cr8Cu2Mn2/FA时,催化剂的晶体峰强度最低,这说明适当的添加Mn含量可以促进活性组分与载体飞灰之间的相互作用[21],使催化剂的脱硝活性增大,脱硝效率提高,进一步表明活性组分Mn的可变价态和优异的氧化还原能力有利于提高低温SCR活性。

表2 不同催化剂的结构参数

图5 不同种类催化剂的XRD谱图Fig.5 XRD patterns of different catalysts

2.4 NH3-TPD表征分析

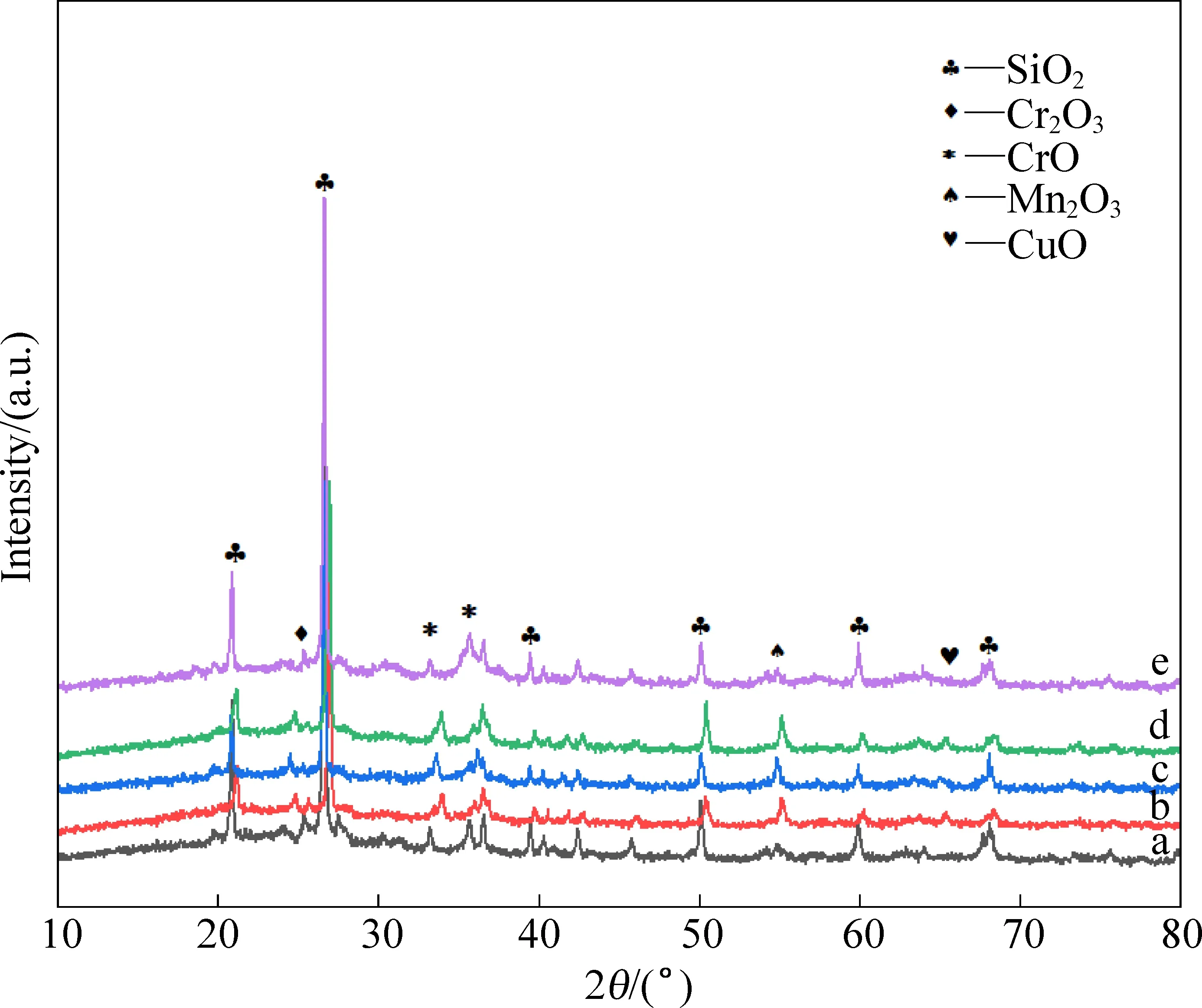

对Cr8Cu2Mnx/FA催化剂进行NH3程序升温脱附分析,小于200 ℃的低温氨气脱附峰属于吸附在弱酸性位(Lewis酸)的氨气,大于200 ℃的高温氨气脱附峰属于吸附在中强酸性位(Bronsted酸)上的氨气[22]。图6(a)为Cr8Cu2Mnx/FA(x=1~3)催化剂的NH3脱附曲线,结果表明,催化剂出现的峰主要是两个衍射峰,图6(b)和图6(c)为各催化剂NH3-TPD曲线峰拟合后的面积(面积表示含酸量的相对强度),由图6(b)和图6(c)酸含量的相对强度谱图可知,Cr8Cu2Mn2/FA催化剂无论是弱酸还是强酸性位,其占据比例最大,说明Cr8Cu2Mn2/FA催化剂的具有丰富的酸性位,且以强酸性为主。其中脱硝效率最佳的催化剂为Cr8Cu2Mn2/FA催化剂(图2),与其丰富的酸性位有直接的关系,丰富的酸性位使催化剂在催化过程中吸附更多的NH3,为催化脱硝反应提供大量的附着位点,更有利于催化剂脱硝活性的提高[23]。

图6 催化剂的NH3-TPD谱图Fig.6 NH3-TPD patterns of the catalysts

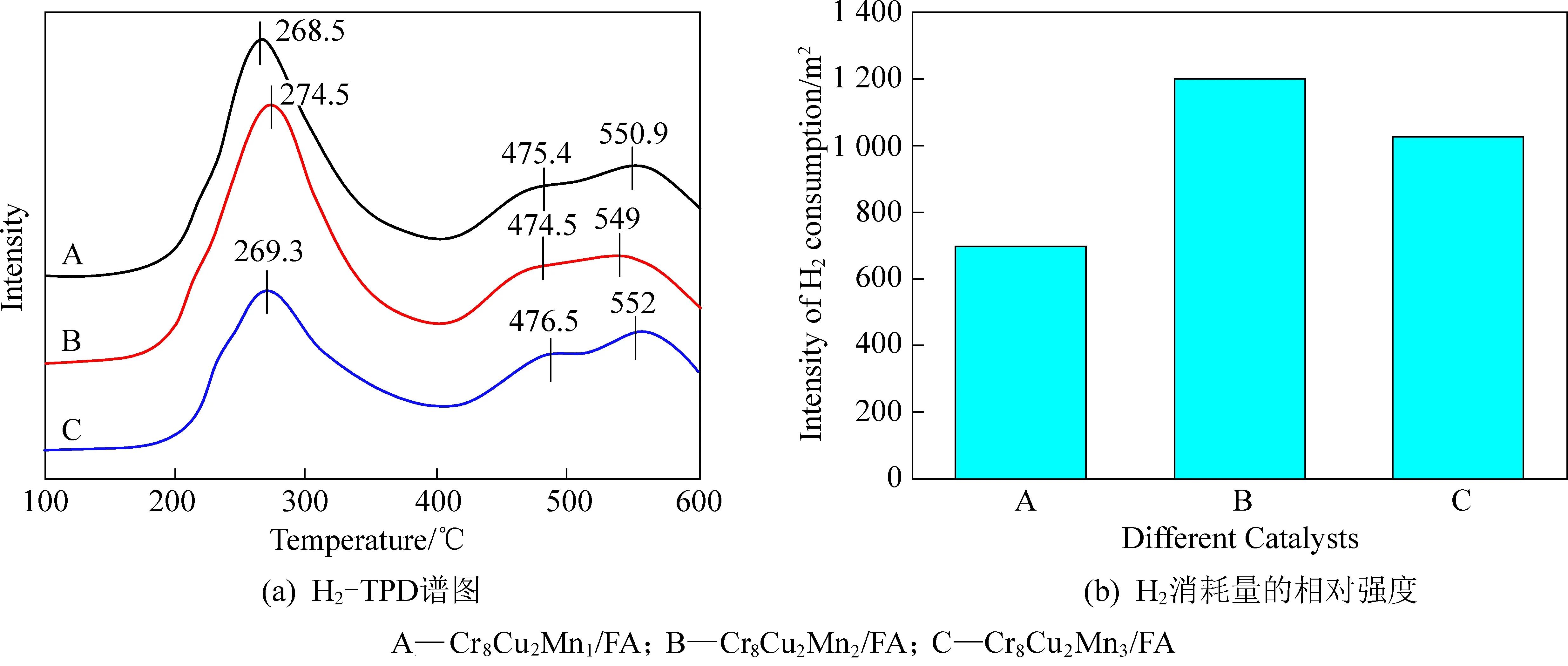

2.5 H2-TPR表征分析

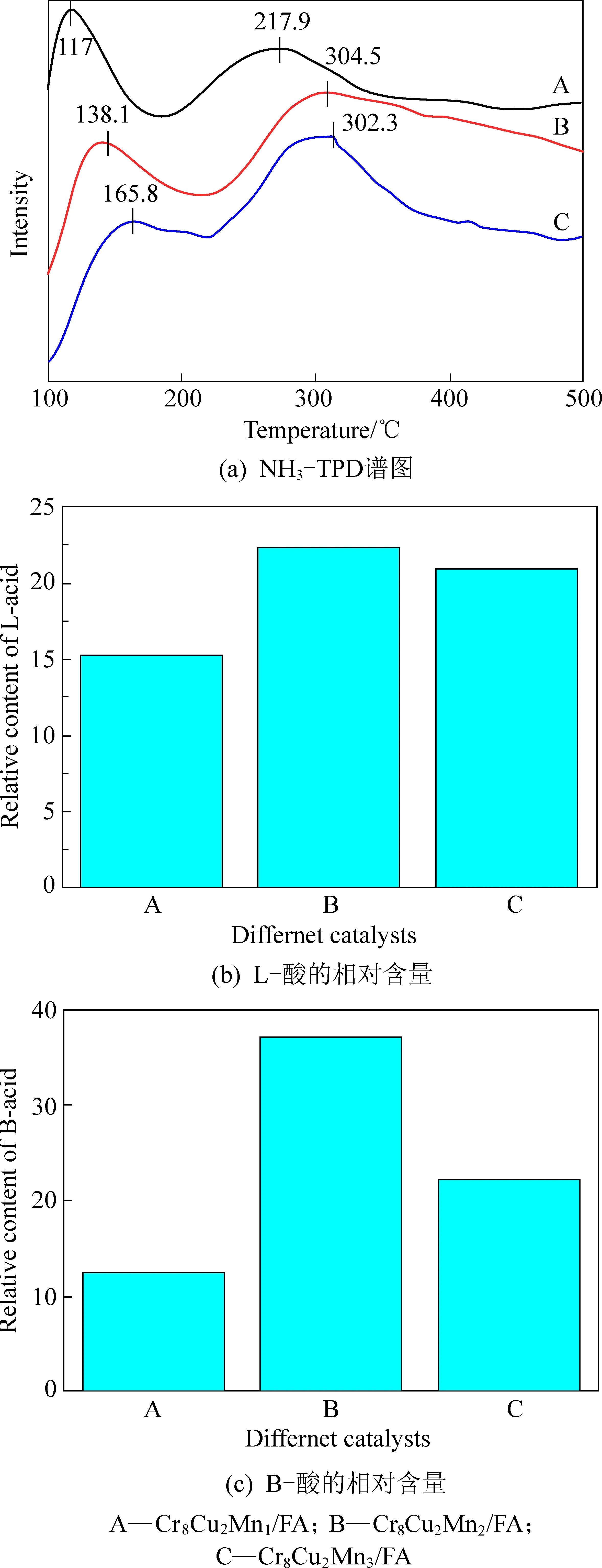

在H2-TPR的表征中,峰位置表示催化剂在该温度条件下的还原能力,通过图中峰面积的大小可以对催化剂氧化还原能力的强弱进行判定。图7(a)为Cr8Cu2Mnx(x=1~3)催化剂的H2-TPR曲线图,H2-TPR曲线在250~300 ℃时出现明显的还原峰,在400~600 ℃时也出现两个微弱的还原峰。因此,Cr8Cu2Mnx(x=1~3)催化剂的中温还原性较强,高温还原性较弱。图7(b)为各催化剂H2-TPR曲线在250~300 ℃时产生的峰进行拟合后的面积(面积表示H2消耗量的相对强度),由图7(b)可知,Cr8Cu2Mn2催化剂面积最大,所以该催化剂的氧化还原能力最强,同时符合实际的脱硝效率结果(图2)。Cr8Cu2Mn2催化剂在200~300 ℃ 之间的还原峰可归属于Cr5+→Cr3+、Mn4+→Mn3+和Cu2+→Cu+。在400~600 ℃之间的还原峰可归属于Cr3+→Cr2+、Mn3+→Mn2+和Cu+→Cu0[24-26]。

图7 催化剂的 H2-TPD谱图和H2消耗量的相对强度Fig.7 H2-TPD patterns of catalysts and intensity of H2 consumption

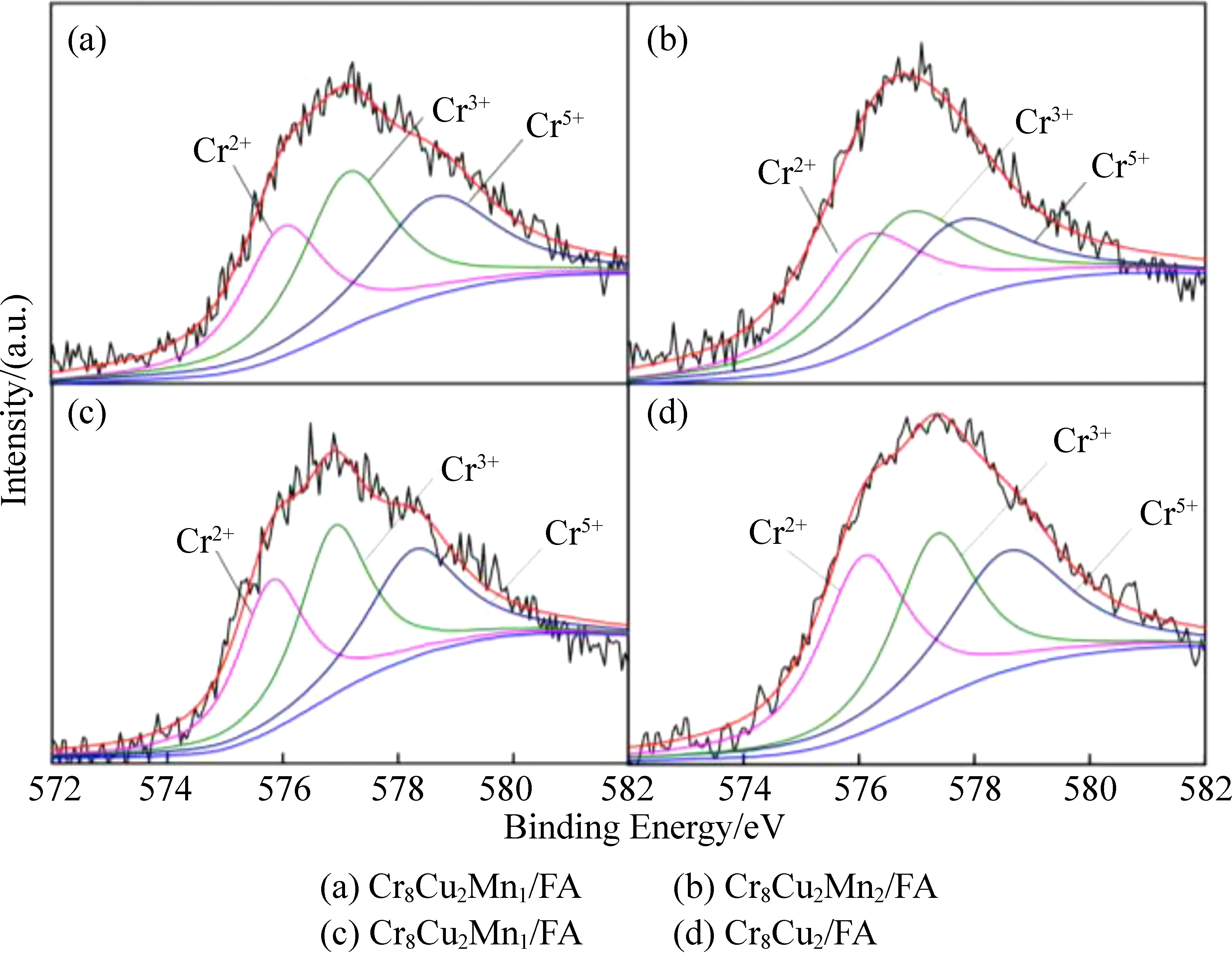

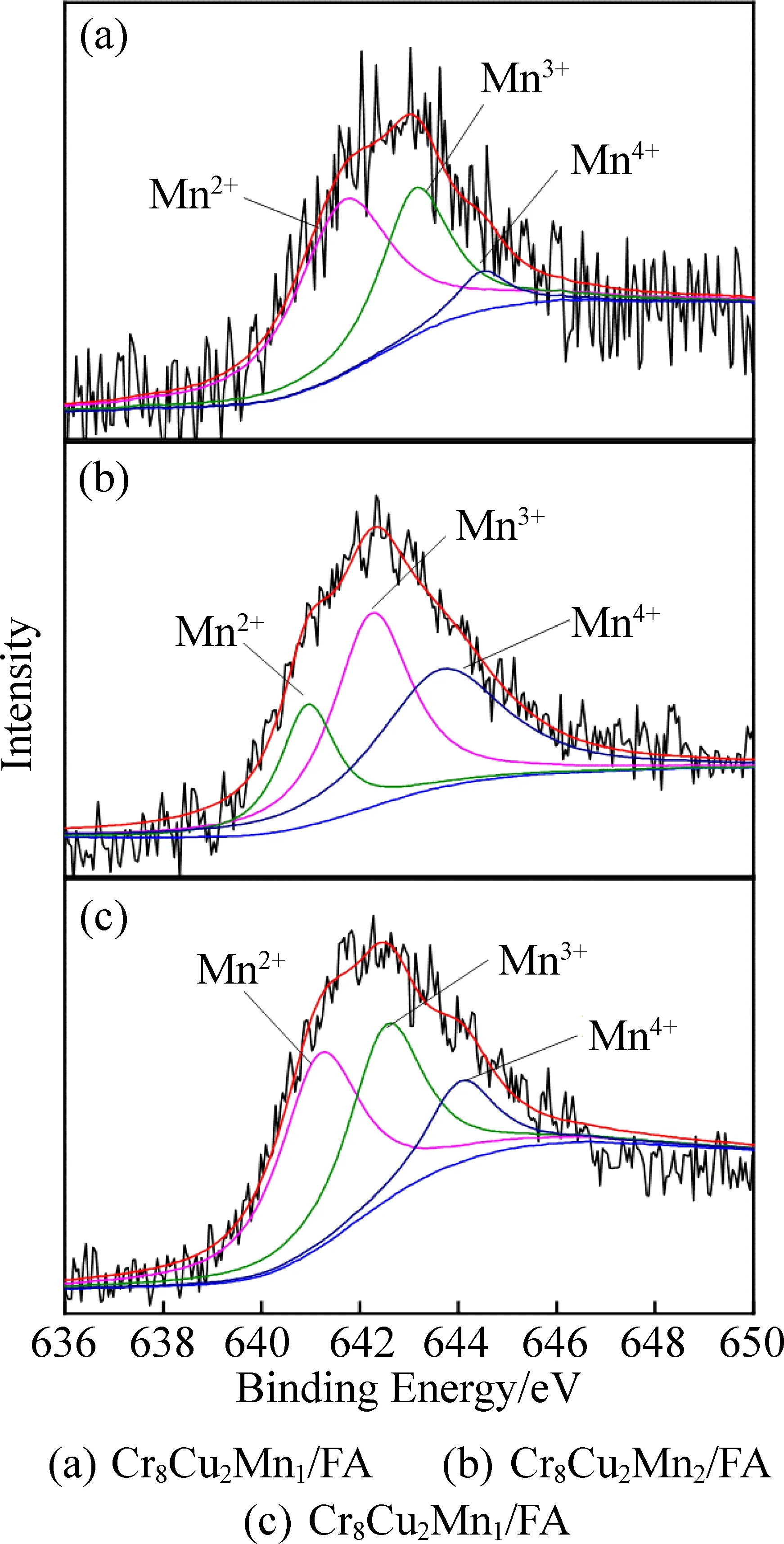

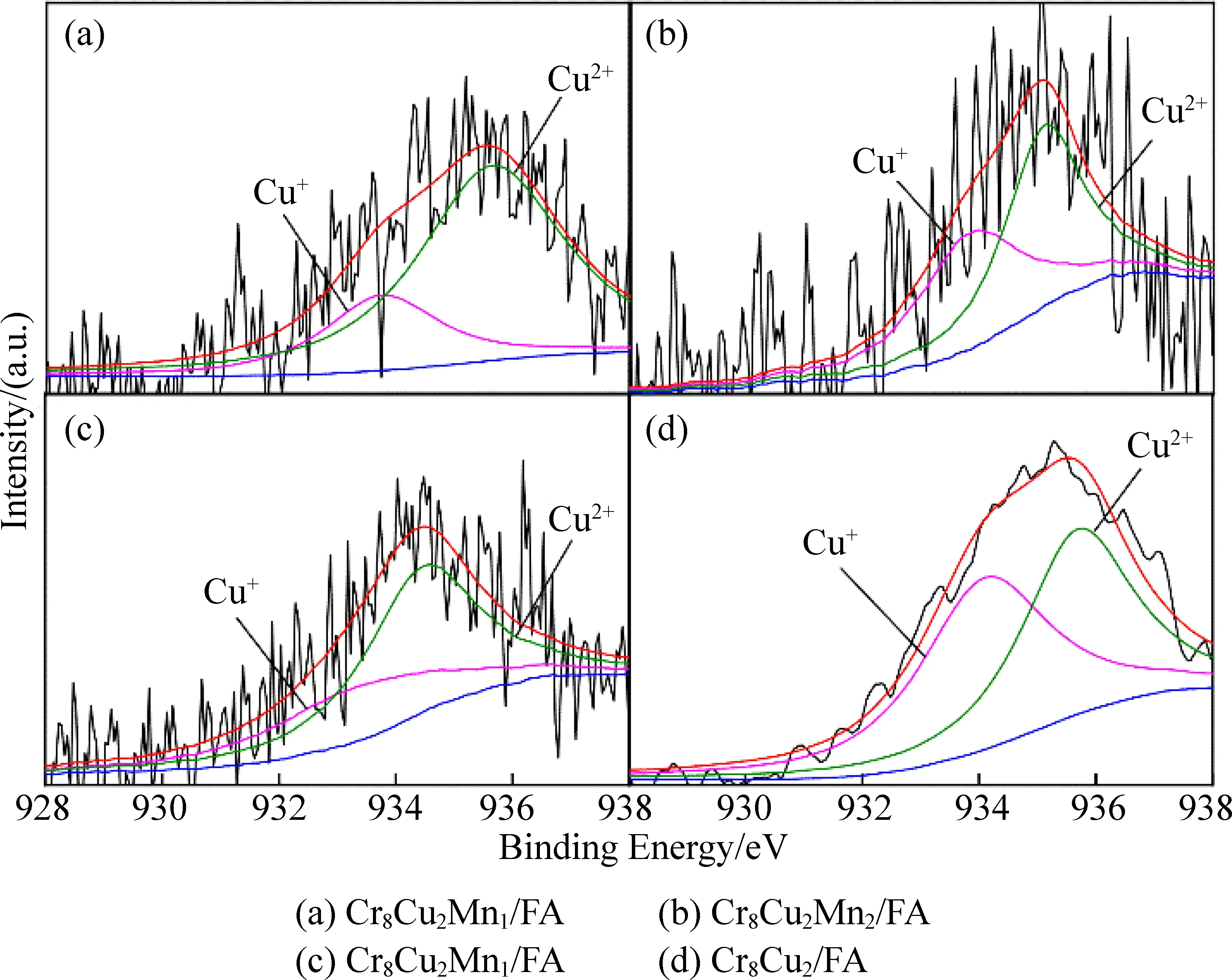

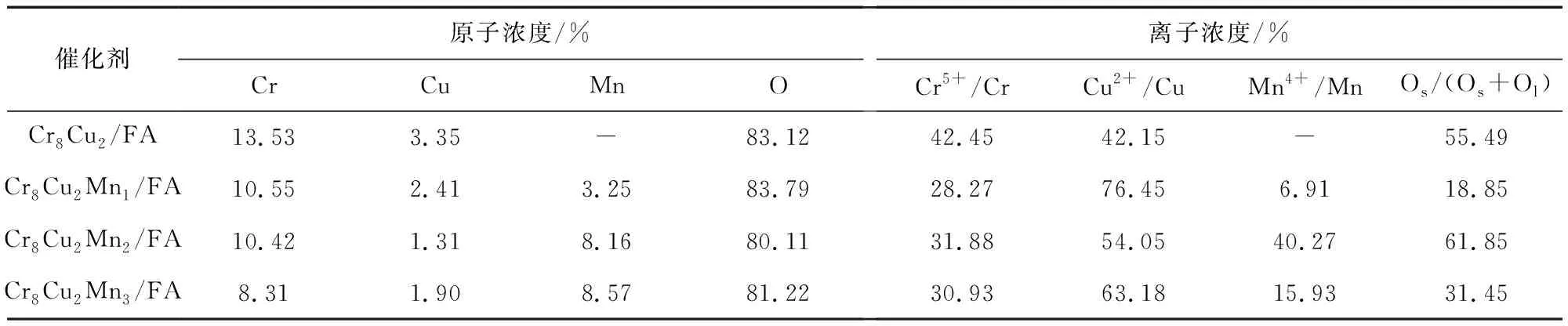

2.6 XPS表征分析

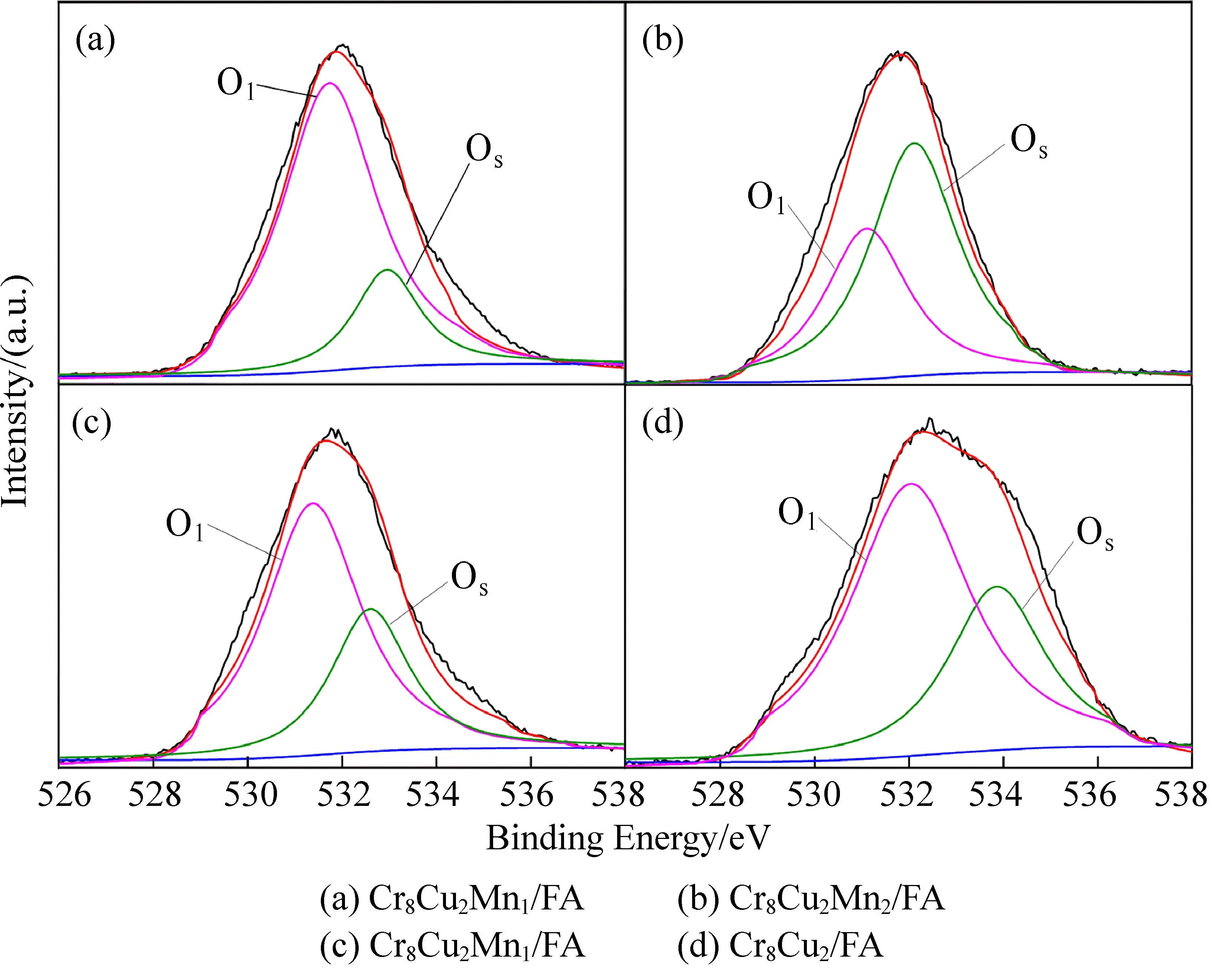

对Cr8Cu2/FA、Cr8Cu2Mn1/FA、Cr8Cu2Mn2/FA、Cr8Cu2Mn3/FA 4种催化剂进行XPS表征分析。表中Cr5+/Cr、Mn4+/Mn、Cu2+/Cu分别表示高价态离子占总离子浓度的百分含量,Os/(Os+Ol)表示催化剂的表面吸附氧占表面吸附氧与晶格氧总和的百分含量,结果如图8~图11和表3所示。

图8 Cr元素的XPS分析Fig.8 XPS analysis of Cr

图9 Mn元素的XPS分析Fig.9 XPS analysis of Mn

图8和图9分别为Cr 2p3/2和Mn 2p3/2轨道上的特征峰,图9中a、b、c中波动幅度较大是因为其样本相对元素的含量较低,对曲线进行分峰拟合,结果发现,在567 eV、578 eV 和579 eV 3个位置得到谱图所示的3个重叠峰,这3个重叠峰分别为Cr2+、Cr3+、Cr5+;在641 eV、643 eV 和644 eV 3个位置得到谱图所示的3个重叠峰,这3个峰可以分别解迭为Mn2+、Mn3+、Mn4+。由表3数据可以得出,Mn的加入使得Cr8Cu2Mnx/FA催化剂中Cr5+/Cr含量降低,说明Mn的加入促进了Cr5+向低价态转移,而在Cr8Cu2Mnx/FA催化剂中,Cr5+/Cr和Mn4+/Mn的含量最多,说明Cr8Cu2/FA催化剂中随着Mn的植入量的增加,可以促进Cr离子高价态向低价态转移,这种转移提高了催化剂的脱硝能力和温度窗,与TPR结果一致[27]。

图10为Cu 2p3/2上的特征峰,对曲线进行分峰拟合,结果发现,在934 eV和936 eV两个位置得到谱图所示的两个重叠峰,这两个峰可以分别解迭为Cu2+和Cu+。由表3可以得出,Mn的加入使得Cr8Cu2Mnx/FA催化剂中Cu2+/Cu的含量增多,说明Mn的加入促进了Cu离子由低价态向高价态转移,而在Cr8Cu2Mnx/FA催化剂中,Cr8Cu2Mn2/FA催化剂Cu2+/Cu的含量最少,说明Mn的加入会促进Cu2+的增加,而Cu2+的增加会降低脱硝效率,Cr8Cu2Mn2/FA催化剂中Cu2+/Cu的含量最少[28],因此,Cr8Cu2Mn2/FA催化剂脱硝效果要比其他催化剂的脱硝效果强(图2)。

图10 Cu元素的XPS分析Fig.10 XPS analysis of Cu

图11为O1s上的特征峰,对曲线进行分峰拟合,结果发现在531 eV和533 eV两个位置得到谱图所示的两个重叠峰,可以分别解迭为Ol(晶格氧)和Os(表面吸附氧)。由表3可以得出,Mn的加入使得Cr8Cu2Mnx/FA催化剂中Os/(Os+Ol)的含量增多,说明Mn的加入会促进表面吸附氧的增加,较高的表面吸附氧,对催化剂的脱硝效果有促进作用[29]。

图11 O元素的XPS分析Fig.11 XPS analysis of oxygen

表3 不同催化剂的XPS分析

3 结 论

(1)选取飞灰作为催化剂载体,以Cr2O3为主活性组分,CuO和Mn2O3作为金属助剂。采用超声波辅助浸渍法制备得到Cr8Cu2Mnx/FA脱硝催化剂。

(2)在180~200 ℃温度范围内Cr8Cu2Mn2/FA催化剂的脱硝效率可达80%以上,随着温度升高,在200~350 ℃范围内,催化剂脱硝效率高达100%,且具有良好的抗水性。

(3)BET和XRD结果显示,飞灰载体的孔径以介孔为主,有利于活性金属分散在载体表面,活性金属的加入,并没有改变催化剂的整体晶型结构。NH3-TPD结果显示,催化剂表面含有丰富的酸性位,且以Bronsted酸为主,提高了催化剂在中低温的脱硝活性。H2-TPR和XPS结果显示,Mn的添加提高了催化剂的氧化还原能力,同时促进了Cr离子由高价态向低价态的转移,Cu离子由低价态向高价态转移(Cr5+→Cr3+→Cr2+→Cu+→Cu2+),还提高了催化剂表面吸附的氧含量,进而提高催化剂的脱硝效率,拓宽了脱硝温度窗。