氯氧镁水泥对生活垃圾焚烧飞灰固化作用及影响因素研究

李 欢,杨 佳,魏秀珍,*,邵方嫄,陈泽隆,何梦佳,马栋豪,陈金媛

(1. 浙江工业大学 环境学院,浙江 杭州 310014; 2. 宁海县环保科技学会,浙江 宁波 315600)

0 引 言

随着我国城市化进程加快,城市垃圾的产生量呈逐年上升的态势,而垃圾焚烧作为城市垃圾的主要处理方式,可将生活垃圾质量减重70%,体积减少近90%,节省大量土地资源占用[1-2]。采取垃圾焚烧的处置方式会产生占生活垃圾总质量3%~5%的垃圾焚烧飞灰[3]。飞灰中含有Pb、Ni、Cr、Zn等高水平的潜在重金属物质,这些重金属主要以气溶胶小颗粒和富集于飞灰颗粒表面的形式存在,若不对其进行固化、稳定化处置会对水体、土壤、空气环境造成严重的危害[4-5]。水泥基固化飞灰是较为常用的飞灰固化稳定化技术。传统的硅酸盐水泥基固化飞灰存在增容比大、固化体空隙大、抗压性及耐久性较差、重金属固化效果不稳定等问题,制约着其在固化垃圾焚烧飞灰实际应用中的效果[6]。

氯氧镁水泥最早是在1867年由法国科学家Sorel发现,因此也被称作为Sorel水泥[7]。氯氧镁水泥和普通的硅酸盐水泥相比有很大的优势,这些优势为固化垃圾焚烧飞灰提供了可能性:(1)氯氧镁水泥具有气硬性,仅在空气中硬化,在水中不硬化,这是与普通硅酸盐水泥较为显著的区别;(2)氯氧镁水泥水化后的主要产物是5Mg(OH)2·MgCl2·8H2O、3Mg(OH)2·MgCl2·8H2O、Mg(OH)2,其中Mg(OH)2具有较大的比表面积和较强的吸附能力[8];(3)氯氧镁水泥与硅酸盐水泥(pH=12~13)相比具有更低的碱度(pH=9~10),缓冲能力强,在两性重金属的固化上更有优势[9-10];(4)氯氧镁水泥呈致密的网状晶相结构,相较于硅酸盐水泥,具有更致密的空间结构,毛细孔小较多,具有良好的抗渗性,重金属离子不易渗出[11]。目前,国内外鲜有氯氧镁水泥应用于固化处理焚烧飞灰的研究报道,为此,本文探究了氯氧镁水泥对焚烧飞灰的固化作用及其关键的影响因素。

1 材料与方法

1.1 实验材料

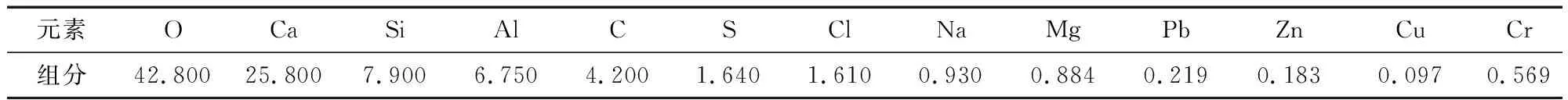

垃圾焚烧飞灰取自浙江绍兴某垃圾焚烧厂,其X-射线荧光光谱分析见表1;实验采用的85%轻烧氧化镁粉由中国辽宁某镁制品公司提供,其中活性氧化镁含量为64%。MgCl2·7H2O采用国药分析纯试剂;实验用水为去离子水。

表 1 垃圾焚烧飞灰X-射线荧光光谱分析结果

1.2 测试方法

固体化的抗压强度根据GB/T 50081—2002《普通混凝土力学性能试验方法标准》[12]表征,利用原子吸收分光光度法(AAS)检测浸出重金属的浓度,飞灰及飞灰固化体试块的毒性浸出检测遵循HJ 557—2009《固体废物浸出毒性浸出方法水平振荡法》[13]。采用X射线衍射(XRD)、扫描电镜(TEM)、傅里叶红外光谱(FTIR)等表征手段研究固化体的微观结构。

1.3 实验工艺流程

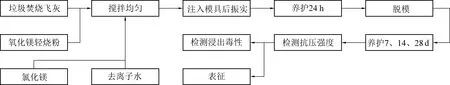

氯化镁水泥固化生活垃圾焚烧飞灰工艺流程如图1所示。先将垃圾焚烧飞灰与氧化镁轻烧粉搅拌均匀,然后加入一定浓度的氯化镁水溶液,搅拌至浆体具备一定黏度和流动性后,注入40 mm×40 mm×40 mm三联水泥砂胶模具中振实,在(20±5) ℃,湿度(70±5)RH%恒温恒湿条件下养护24 h 脱模,在室温下继续养护7、14、28 d对其进行抗压测试和浸出实验。

图1 氯化镁水泥固化生活垃圾焚烧飞灰工艺流程图Fig.1 Flowchart of waste incineration fly ash solidification by magnesium oxychloride cement

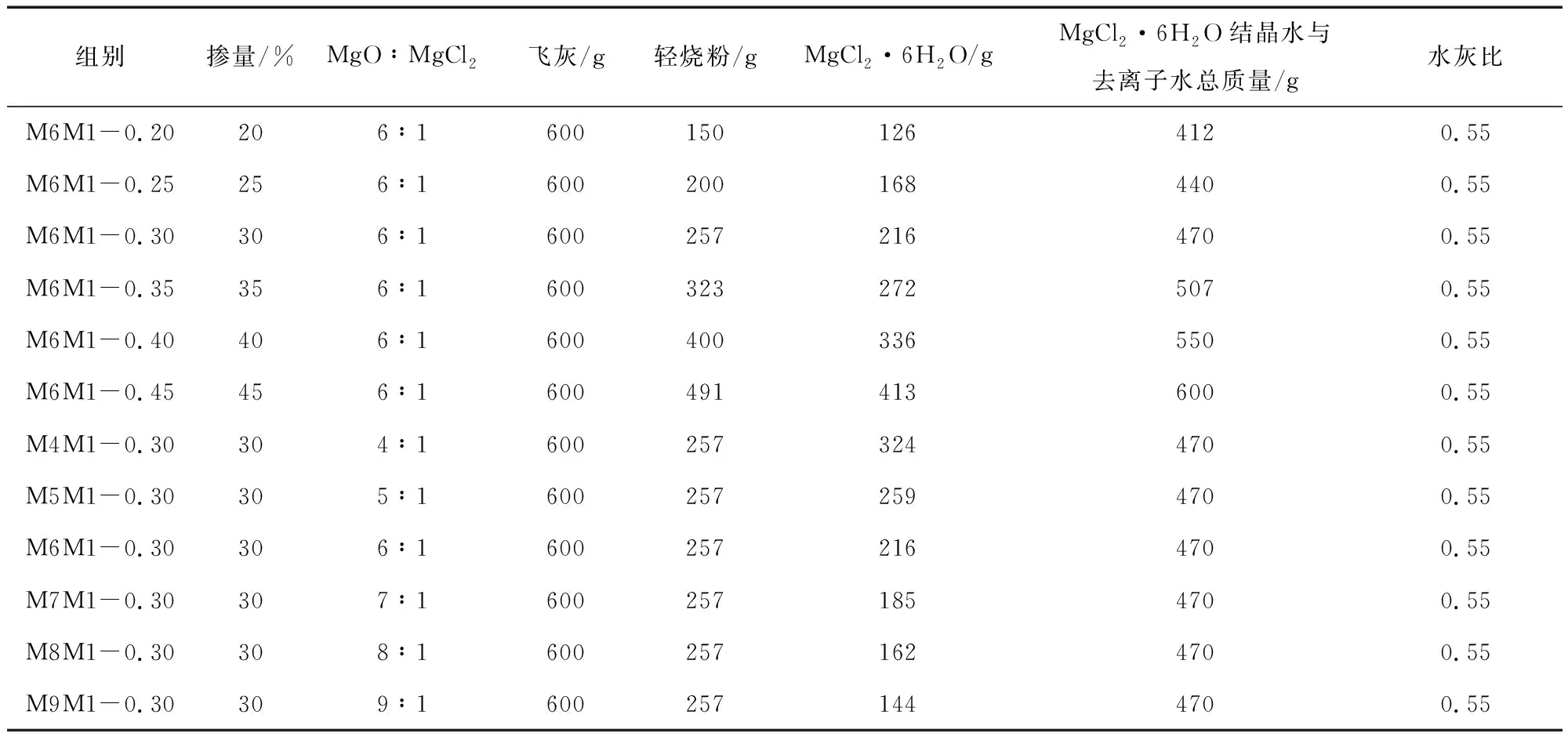

1.4 氯氧镁固化飞灰研究配比

氯氧镁水泥固化垃圾焚烧飞灰的主要材料是氧化镁轻烧粉(MgO)、垃圾焚烧飞灰、六水氯化镁(MgCl2·6H2O)和水(见表2),主要的工艺参数为水泥掺量和MgO/MgCl2摩尔比,其计算方式如下。

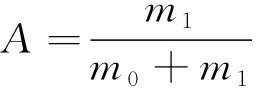

①水泥掺量:飞灰固化处理过程中,主要胶凝材料氧化镁轻烧粉与(氧化镁轻烧粉+飞灰的质量)的比值:

式中:A——水泥掺量,%;

m0——待处理飞灰质量,g;

m1——氧化镁轻烧粉质量,g。

②MgO/MgCl2摩尔比:飞灰固化处理过程中,胶凝剂氧化镁轻烧粉与促凝剂氯化镁的摩尔比值(飞灰固化处理过程中氧化镁轻烧粉按照纯MgO计算):

式中:B——MgO/MgCl2摩尔比,无量纲;

m1,m2——氧化镁轻烧粉质量,g;

M1,M2——氧化镁和六水合氯化镁相对分子量。

表2 氯氧镁固化飞灰研究配比表

2 结果与讨论

2.1 抗压强度

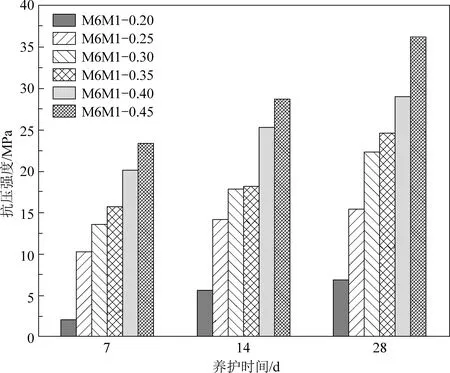

氯氧镁水泥掺量对垃圾焚烧飞灰固化体抗压强度的影响如图2所示。由图2可知,飞灰固化体的固化发展呈现早强型,所有掺量组别固化体在养护期龄为7 d后即表现出良好的抗压强度,随着养护期龄的增加,固化体进一步水化,在第14天和第28天抗压强度虽稍有提升,但提升有限。M6M1-0.45组别固化体在不同养护时间均呈现较其他组别固化体更高的抗压强度。M6M1-0.25与M6M1-0.20相比,掺量仅提高5%,抗压强度却提升100%以上,随着水泥掺量提高,氧化镁和氯化镁溶液接触几率大幅度提高,发展出相互支撑的晶相结构,使得抗压强度显著提升。随着掺量进一步提高,掺量对强度的贡献减少。氯氧镁水泥产生固化强度的主要物相是518相与318相,20%氯氧镁水泥掺量组别的固化体中,高占比的飞灰填充在固化体的间隙中,限制了氯氧镁水泥晶相的发展。

图2 氯氧镁水泥掺量对垃圾焚烧飞灰固化体抗压强度的影响Fig.2 Influence of magnesium oxychloride cement content on the compressive strength of solidified body of waste incineration fly ash

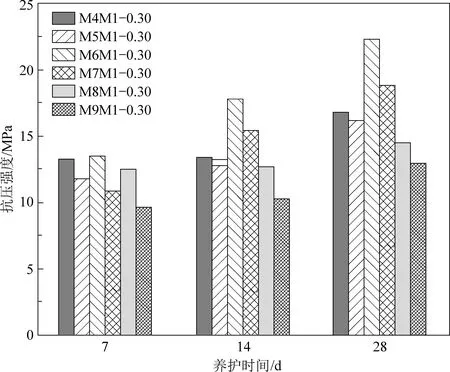

MgO/MgCl2配比对垃圾焚烧飞灰固化体抗压强度的影响如图3所示。从图3可以看出,M6M1-0.30组别固化体在不同养护时间下均呈现最佳的抗压强度,随着氧化镁含量增加,Mg2+与OH-浓度增加,促进Mg2+的水化连桥反应,氯氧镁水泥的结构变得致密,抗压强度增强。M8M1-0.30和M9M1-0.30固化体随着养护时间变化表现出较差的抗压强度。在养护时间为7 d时,不同配比的固化体抗压强度差异较小,但是随着养护时间的延长,不同固化体抗压强度差异逐渐增大,过剩的MgO与OH-水化生成Mg(OH)2,抗压强度降低。由此可知,在30%掺量条件下,氯氧镁水泥的各种晶相结构均可以得到良好发展而不至于被过量飞灰阻断相互交联的发展过程。然而,由于不同配比下产生的晶相结构本身的强度存在差异,导致各组别固化体抗压强度的差别随着养护时间增加逐渐扩大。

图3 MgO与MgCl2的配比对垃圾焚烧飞灰固化体抗压强度的影响Fig.3 Influence of the ratio of MgO to MgCl2 on the compressive strength of solidified body of waste incineration fly ash

2.2 浸出毒性

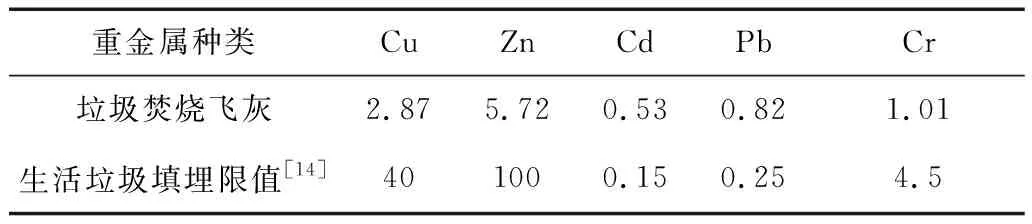

为了更好地评估氯氧镁水泥固化飞灰重金属浸出效果,按照HJ 557—2009《固体废物浸出毒性浸出方法水平振荡法》对飞灰进行毒性浸出实验,采用原子吸收法(F-AAS)分析消解液及滤液中所含的重金属,结果见表3。由表3可知垃圾焚烧飞灰中重金属离子Cd、Pb离子的浸出浓度分别超过生活垃圾填埋限值的3.5倍和3.3倍。虽然Cu、Zn、Cr元素毒性浸出在限值以下,但是依然存在环境污染安全隐患。因此对必须对飞灰进行固化稳定化处置。

表3 垃圾焚烧飞灰浸出毒性

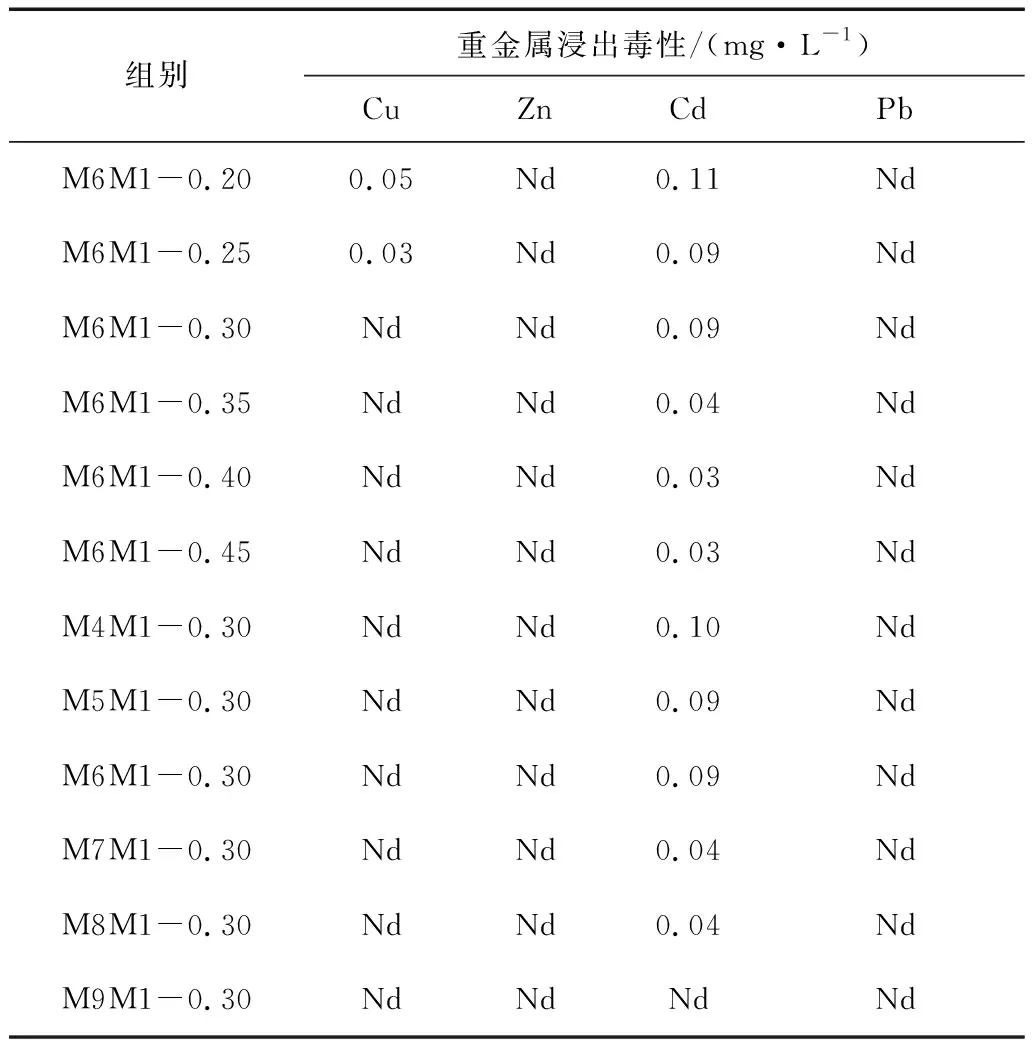

氯氧镁水泥固化飞灰固化体浸出毒性见表4,从表4中可以看出,飞灰经氯氧镁水泥固化后,各种重金属浸出毒性显著降低,其中Zn和Pb元素在所有组别固化体的毒性浸出检测中均低于原子火焰吸收法的检出限。Cu元素在水泥掺量为20%和25%时,浸出毒性分别为0.05 mg/L和0.03 mg/L,稳定化率分别达到98.3%和98.9%。氯氧镁水泥对Cd元素稳定效果相对较差,在掺量为20%时,稳定化率为79.2%,但随着掺量逐渐提高,在45%掺量时,稳定化率提高到94.3%。对比水泥掺量同为30%,而氯氧镁水泥配比不同的固化体可以发现,Cd元素稳定化率随MgO含量在飞灰固化体中的质量比提高而提高,这是因为氧化镁呈弱碱性,随着氧化镁含量提高,碱度增大,重金属离子固化效果增强[10]。当MgO与MgCl2摩尔比达到9∶1时,Cr元素在飞灰固化体的毒性浸出检测中低于原子火焰吸收法的检出限。

表4 氯氧镁水泥固化飞灰固化体浸出毒性

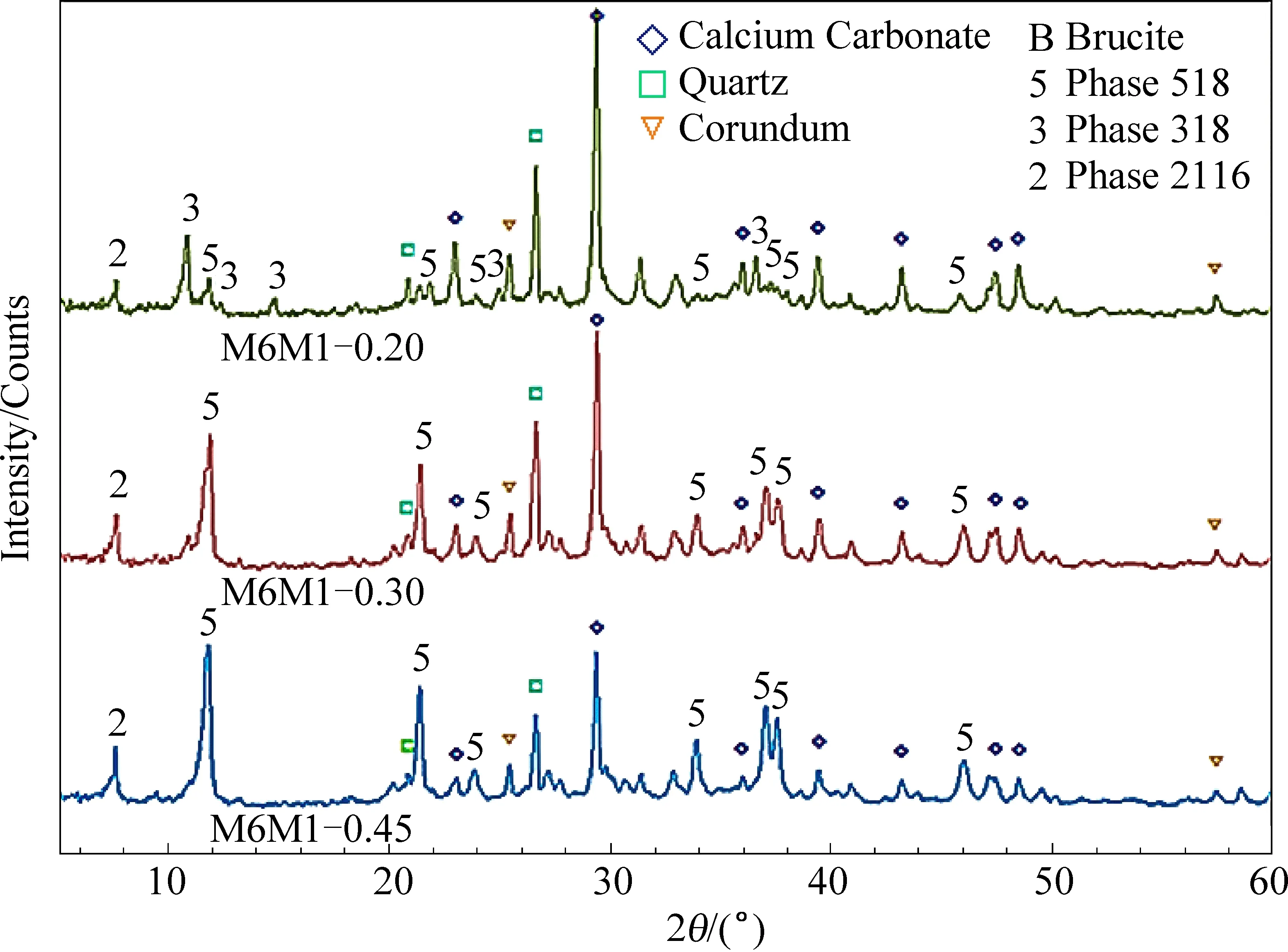

2.3 X射线衍射分析

氯氧镁水泥飞灰固化体晶相结构X射线衍射分析结果如图4所示。从图4可以看出,垃圾焚烧飞灰的主要晶相为CaCO3、SiO2、Al2O3,随着氯氧镁水泥掺量提高,其衍射峰强度降低。Sorrell[15]和Annstrong[16]研究发现在镁制水泥的各种晶相结构中,518相(5Mg(OH)2·MgCl2·8H2O)和318相(3Mg(OH)2·MgCl2·8H2O)是提供强度的主要晶相,且518相的强度大于318相。由于高质量占比的飞灰阻断了一部分MgO与MgCl2的水化反应,因此在20%掺量组别固化体中,主要的氯氧镁水泥晶相为318相,其衍射峰强度高于518相。但在30%、45%掺量组别中,氯氧镁水泥掺量的提高改善了MgO与MgCl2的水化交联发展,318相已经完全消失,基本全部转化为518相。随着掺量提高,518相的衍射峰强度也相应提高。这种晶相结构上的差异解释了20%掺量组别固化体抗压强度远远低于其他高掺量组别固化体抗压强度的原因。

图4 不同氯氧镁水泥掺量飞灰固化体X射线衍射分析图Fig.4 X-ray diffraction analysis of fly ash cured bodieswith different magnesium oxychloride cement doping levels

图5为氯氧镁水泥掺量为30%条件下,MgO∶MgCl2摩尔比为4∶1、6∶1和9∶1时飞灰固化体X射线衍射分析图。余红发[17]认为在氯氧镁水泥水化反应初期,MgO和MgCl2溶液相互接触,MgO先水化生成Mg(OH)2沉淀,随后又在MgCl2溶液水解产生的H+作用下发生解离与溶液中的Cl-发生一系列物理化学反应,生成318相与518相结构。由图5可知配比为4∶1的组别固化体生成的镁水泥晶相主要为318相,配比为6∶1的固化体生成的晶相主要为518相,配比为9∶1的组别固化体生成的镁水泥晶相主要为518相和Mg(OH)2。由于在518相中,MgO与MgCl2摩尔比为5,考虑到MgO与MgCl2反应的充分程度以及飞灰对反应产生的影响,MgO与MgCl2配比至少大于5才能充分反应生成518相。低于5的配比,镁水泥倾向于生成强度较低的318相。当MgO与MgCl2配比过高时,MgO过剩,多余的MgO生成为Mg(OH)2,同样降低了固化体的抗压强度。在图4和图5所有掺量组别中除了掺量为30%、配比为4∶1的组别,其余组别固化体均存在少量2118相(2MgCO3·Mg(OH)2·MgCl2·6H2O)。一般认为2118相是由518相和318相在大气中的CO2长期作用下形成的碳化产物[18];而在氯氧镁水泥固化垃圾焚烧飞灰的水化发展过程中,由于飞灰中含有大量的CaCO3晶相,与518相可能进一步水化反应转化成2118相;而掺量为30%、配比为4∶1的组别由于水化初期Mg(OH)2含量较低,仅存在318相,无法与CaCO3晶相发生进一步反应。

图5 不同氯氧镁水泥配比飞灰固化体X射线衍射分析图Fig.5 X-ray diffraction analysis of fly ash cured bodieswith different magnesium oxychloride cement ratios

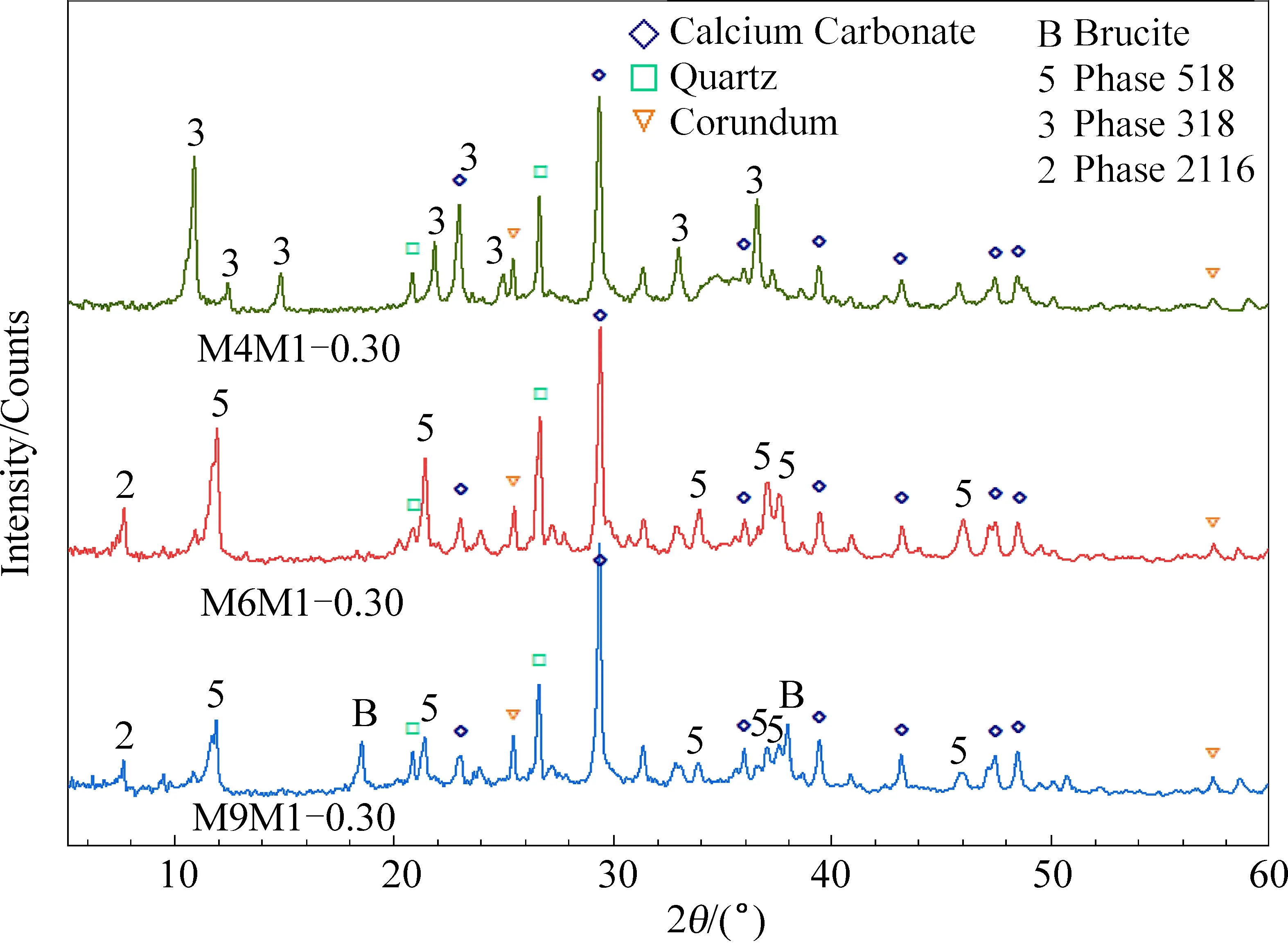

2.4 傅里叶红外光谱分析

不同组别氯氧镁水泥飞灰固化体红外光谱分析结果如图6、图7所示。从图中可以看出,所有组别飞灰固化体均在1 440 cm-1处和873 cm-1处出现了较强的吸收峰,这分别是由CaCO3晶体中—CO3基团的伸缩振动和弯曲振动引起的[19]。在3 750~ 3 250 cm-1出现的宽吸收带,和在1 650~1 580 cm-1出现的较弱吸收带则被认为是由镁水泥的518相晶体和318相晶体中的结晶水分子的伸缩振动与弯曲振动引起的。在800~ 400 cm-1的吸收带是由峰值在546 cm-1处的Mg—O—H键弯曲振动引起的,518相、318相、Mg(OH)2均在这个区域产生吸收带[20]。

图6 不同氯氧镁水泥掺量飞灰固化体傅里叶红外光谱图Fig.6 FTIR spectra of fly ash cured bodies with differentmagnesium oxychloride cement doping levels

M6M1-0.30、M6M1-0.45、M9M1-0.30在3 673 cm-1和3 609 cm-1处有吸收尖锐锋叠加在了结晶水分子3 750~ 3 250 cm-1的振动吸收带上,是518相晶体的中的非水羟基(—OH)伸缩振动引起的,是518相晶体的特征峰。M4M1-0.30在3 650 cm-1处的吸收尖锐锋是318相晶体中的非水羟基(—OH)伸缩振动引起的,是318相晶体的特征峰[21],该结果与XRD分析结果一致。由于3 750~3 250 cm-1与1 650~1 580 cm-1吸收带的存在,可确定M6M1-0.20固化体中镁水泥晶相的存在,但是其较低的掺量导致518相与318相的特征吸收尖锐锋不明显,因此在FTIR中无法进一步对晶相种类加以辨别。

图7 不同氯氧镁水泥配比飞灰固化体傅里叶红外光谱图Fig.7 FTIR spectra of fly ash cured bodies with differentmagnesium oxychloride cement ratios

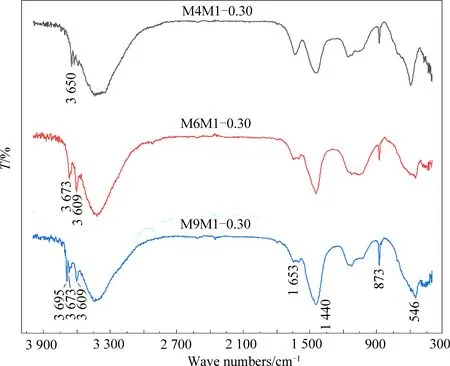

2.5 扫描电镜分析

垃圾焚烧飞灰的形貌通过扫描电镜观察表征,结果如图8所示。

图8 垃圾焚烧飞灰扫描电镜图Fig.8 SEM images of waste incineration fly ash

从图8可以看出,垃圾焚烧飞灰以无定型颗粒状物质构成为主,不规则颗粒表面以及颗粒之间存在较大孔隙,具有较高的比表面积。从图8(b)放大10 000倍的形貌可以发现,许多片状、块状晶体附着在飞灰颗粒表面,这些晶体可能是生活垃圾经高温焚烧后残留在飞灰表面的结晶金属盐。

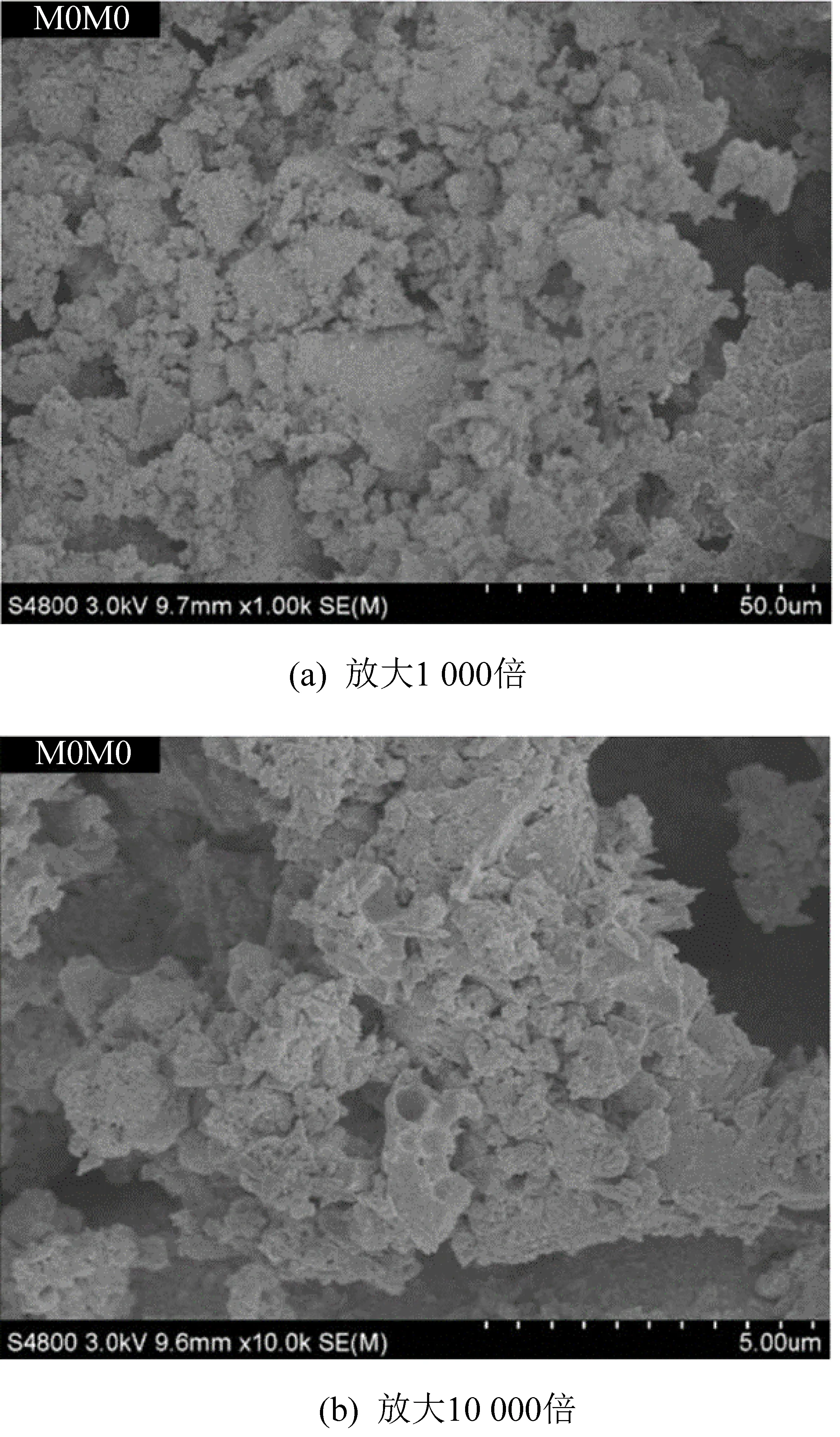

在固定MgO与MgCl2摩尔比=6∶1配比的前提下改变飞灰掺量,得到的固化体的形貌通过扫描电镜表征,结果如图9所示。

图9(a)~(c)是在1 000倍放大倍数下的固化体形貌,M6M1-0.20(图9(a))表面凹凸不平,存在大量孔隙,且有大量粒径不一的不规则飞灰颗粒裸露在表面。少量发育较差的518相和318相晶体相互呈丝状附着在飞灰颗粒表面。而M6M1-0.30(图9(b))和M6M1-0.45(图(c))固化体表面平整致密,孔隙较少。大量518相晶体在坑洞中呈现出典型的针棒状晶须相互交织形成了网状结构,且其密集程度随着掺量的升高而提高。这种填充在坑洞中的网状结构为固化体提供了良好的抗压强度。图9(d)~(f)是在10 000倍放大倍数下的固化体形貌,M6M1-0.20(图9(d))出现了少量318相、518相晶体的晶须和大量堆积在表面的块状、棒状结构。由于这些结构没有形成相互穿插,导致了固化体抗压强度较低。M6M1-0.30 (图9(e))和M6M1-0.45 (图(f)) 固化体中针棒状的518相晶体相互交叉连生,518相的抗压强度优于318相,也验证了抗压强度实验结果。图中可以看出,在整个固化体空间内形成连续又致密的结晶结构,为固化体提供了良好的强度。此外,从图9(e)中可以看到飞灰颗粒被大量氯氧镁水泥518相晶须交叉包裹,这也在微观上解释了镁水泥对飞灰具有良好固化效果的原因。

固定30%掺量不变,改变MgO与MgCl2摩尔配比得到的飞灰固化体形貌通过扫描电镜加以表征,结果如图10所示。

图9 不同氯氧镁水泥配比飞灰固化体扫描电镜图Fig.9 SEM images of fly ash cured bodies with different magnesium oxychloride cement ratios

从图10(a)~(c)中可以看出,在1 000倍放大倍数下,M4M1- 0.30(图10(a))和M9M1-0.30(图10(c))中几乎没有318相或518相晶体的晶须在坑洞形成,且其表面存在大小不一的孔隙,没有M6M1-0.30 (图10(b)) 平整致密,这也是M4M1-0.30和M9M1-0.30具有较M6M1-0.30低的抗压强度的原因之一。从图10(d)可看到M4M1-0.30致密晶层和伸出晶层表面的晶柱,这是因为M4M1-0.30有较高的氯化镁质量占比,另外,有少数细小的318相针棒状晶须也附着在晶层表面。在图10(f) M9M1-0.30中可以看到呈条状和块状结构的Mg(OH)2紧密贴合在飞灰颗粒表面,影响了518相晶体的水化发展。M9M1-0.30 这种紧密贴合的结构虽然无法提供足够的强度,但是使得其在所有组别固化体中具有最好的重金属固化效果。

3 结 论

(1)在MgO/MgCl2摩尔比为6∶1的条件下,固体化的抗压强度随着氯氧镁水泥掺量的提高而提高。这是由于随着水泥掺量的增加,晶相从318相转变成518相,水化程度增高,抗压强度增加。在掺量为45%时,养护28d抗压强度达36.1 MPa,同时在所有不同的氯氧镁水泥掺量下,重金属离子Cu、Zn、Cd、Cr、Pb的浸出浓度远远低于《生活垃圾填埋污染控制标准》(GB 16889—2008)的规定值。

(2)通过优化MgO/MgCl2的摩尔比,可以进一步改善氯氧镁水泥对飞灰的固化效果,其中MgO/MgCl2摩尔比为6∶1时,固化体有最佳的抗压强度,养护28 d的抗压强度达22.3 MPa,远远高于生活垃圾安全填埋规定的0.2 MPa的标准。

(3)借助XRD、FTIR、SEM表征手段对氯氧镁水泥固化/垃圾焚烧飞灰的水化产物进行研究发现,固化体的力学强度主要是由针棒状晶须相互交织形成网状结构的518相和318相提供的。在MgO/MgCl2摩尔比为6∶1的条件下,掺量的提高有助于318相向518相转化。在掺量30%的条件下,固化体中的518相随着MgO/MgCl2摩尔比的降低向318相转化。当MgO/MgCl2摩尔比大于6∶1时,过剩的MgO水化生成了Mg(OH)2,降低了固化体的抗压强度。呈条状和块状结构的Mg(OH)2在飞灰颗粒表面的紧密贴合和518相、318相晶须对飞灰颗粒的交叉包裹有助于抑制重金属的迁。