CFB脱硫工艺满足超低排放的设计和运行优化研究

杨森林,吴 斌,黄 鹏,魏文柱,付名利

(1. 广东佳德环保科技有限公司,广东 广州 510663;2. 华南理工大学 环境与能源学院,广东 广州 510006)

0 引 言

半干法脱硫一般是指用湿的或干的脱硫剂在反应过程中加湿的方式,脱硫后的产物为干或者半干状态的脱硫工艺。半干法脱硫技术起源于德国,由德国Lurgi公司于20世纪80年代最早研究开发,借鉴了循环流化床锅炉的流化原理,当时的技术主要是解决气固两相反应的问题,在此基础上,商业化则由德国Wulff、丹麦FLS公司、ABB等公司发展为多个实用型的工艺,解决了吸收剂的加入、产物的排出、循环利用等辅助系统的运行方面的问题。国内外半干法脱硫工艺主要有以下几种[1],循环流化床烟气脱硫工艺(CFB-FGD,Circulating Fluidized Bed FGD)、喷雾干燥吸收脱硫工艺(SDA,Spray Drying Absorption)、烟气悬浮吸收脱硫工艺(GSA,Gas Suspension Absorption FGD)、炉内喷钙脱硫尾部增湿活化工艺(LIFAC,Limestone Injection into Furnace and Activation of Calcium)以及基于以上工艺的改进型。

通常情况下,半干法脱硫效率稍低于湿法脱硫,在中低硫的烟气条件下,一般能达到90%的去除效率,运行较好可以达到95%的脱硫效率,该工艺一般可让低硫烟气达到超低排放标准。

1 设计数据情况

河北吉诚新材料有限公司锂盐厂年产1万t电池级碳酸锂联产1万t电池级氢氧化锂项目冶金工段建设工程子项,该项目锂矿中的硫化物在加热中释放并转化成SO2,带入到烟气中,需要进行废气处理。

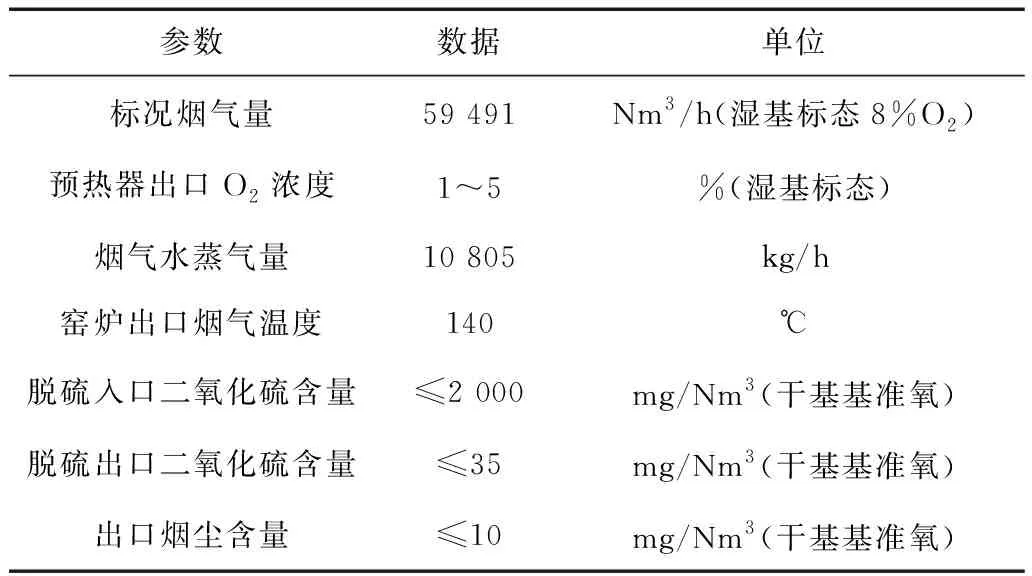

在国家碳达峰和碳中和的总目标规划要求下,各个区域也相应地制定了减排计划,为了控制区域的总排放量,本项目所在地的环保要求做到的超低排放,具体设计烟气数据及超低排放要求见表1。

表1 烟气参数及超低排放要求

2 系统的选型

2.1 设计的工艺选择

采用干法脱硫,达到超低排放只能选择SDS工艺,SDS运行成本高,而且生产不确定是否能够满足烟温要求;采用湿法脱硫,占地较大,主要有废水排放和腐蚀问题,园区规划的废水处理系统已经无余量;综合比较后选择半干法脱硫工艺。

2.2 烟气系统流程

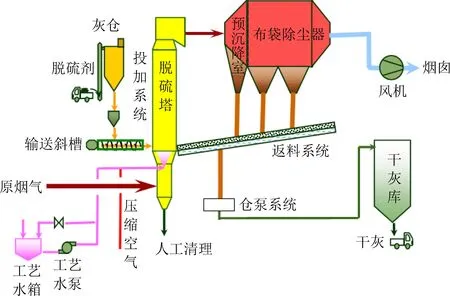

本项目的CFB循环流化床半干法脱硫装置主要由烟气系统、脱硫塔系统、预除尘+布袋除尘器系统、消石灰系统、返料灰再循环系统、工艺水系统、灰渣外排系统组成[2]。

烟气通过导流板调整后均匀地进入脱硫塔下部地文丘里系统,本项目的文丘里为七孔型,烟气在文丘里管的喉部进行加速,再高速进入塔内,形成七股冲击气柱,托起流化床床层,在塔内形成稳定的对流循环层[3-4]。

烟气向上流动的过程中,一部分颗粒随烟气被带出脱硫塔进入到后段除尘系统内,一部分则顺着塔壁等低速区域重新返回流化床中,增加了流化床的床层颗粒浓度和反应时间[5]。烟气脱硫工艺如图1所示。

图1 烟气循环流化床半干法脱硫工艺简图[6]Fig.1 The semi-dry desulfurization process diagram of flue gas circulating fluidized bed[6]

烟气从脱硫塔顶部侧口向下排出,进入除尘系统。本项目设置重力除尘器,沉降大部分脱硫灰,烟气经过预除尘器处理后再到布袋除尘器系统,布袋除尘器有10%~20%的脱硫效率[7]。脱硫、除尘处理后的烟气、SO2及烟尘浓度达到超低排放标准,然后经风机从烟囱排放[8]。

3 运行情况

3.1 初期运行情况

3.1.1 运行初期情况

项目建成初期,运行出现床压不稳定,由于前端窑炉也在调试生产中,窑炉生产下料量在15~35 t/h,烟气量45 000~80 000 m3/h(工况设计值89 999 m3/h),烟气量波动范围较大,空塔压降只有200 Pa左右(要求压降大于300 Pa),相对较低。通过增加烟气回流稳定烟气流量的措施后,空塔压降可以提高到250 Pa左右,床层的压降依然波动较大,特别是投加消石灰对床层出现明显的冲击,提高总压降运行时,频繁出现落料塌床现象[9]。

此外,本项目生产采用了2种形式的锂矿料,一种为颗粒矿料,另一种为粉矿料。颗粒矿料含硫量低,含水量低,粉矿料含硫量高,含水量高。在颗粒矿料下,窑炉出口温度高于设计值,入口SO2浓度低,出口做到超低排放时消石灰消耗量少,外排灰中Ca(OH)2含量低,钙硫比低;粉料矿的入口温度较低,脱硫塔入口SO2浓度在2 500~3 000 mg/Nm3范围,出口做到超低排放时,消石灰消耗量大,外排灰中Ca(OH)2含量65%,钙硫比最大高达18,系统石灰消耗量较大。

3.1.2 存在的问题

系统主要的问题有以下两点:

(1)脱硫塔入口烟气流量不稳定,导致塔内的压差波动幅度较大,且波动频繁,造成频繁塌床落料。

(2)烟囱出口二氧化硫排放浓度不稳定,波动较大,容易超标。

3.2 产生问题的原因分析

(1)石灰品质

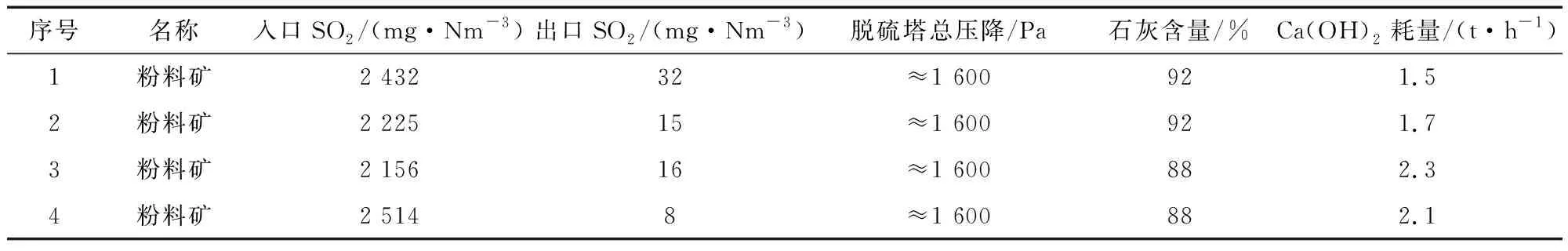

CFB脱硫工艺对消石灰品质要求较高,采用平均粒径(50%的筛余量)(7±3)μm,表面积(用BET方式测量)≥(16±2) m2/g,自由活性Ca(OH)2在(80±15)%的消石灰(见表2)。与烟气接触表面积越大,越容易反应,且石灰活性较高,脱硫有效钙越大[10]。

表2 进料石灰品质与消耗情况对照表

由此可见,石灰品质越高,石灰消耗量越小。

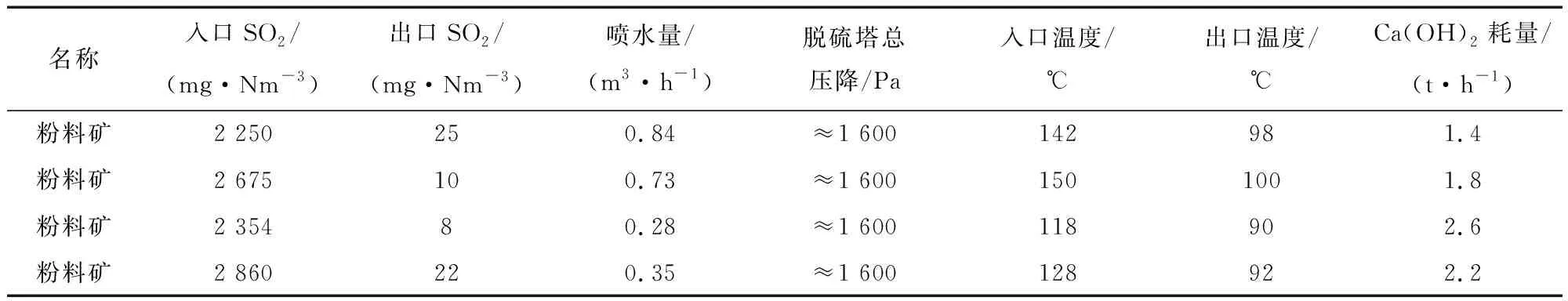

(2)增湿水及出口温度

为了增加消石灰的活性,增加的水量采用雾化形式补入脱硫塔内,雾化方式有两种,一种采用高压单流体喷枪,另一种采用双流体喷枪。本项目采用双流体喷枪。双流体喷枪液相压力0.4~0.6 MPa,流量33.3 L/min;气相压力0.4~0.6 MPa,流量5.8 m3/min,气水比175。

脱硫塔出口温度的控制在80 ℃,满足高于绝热饱和温度15 ℃以上的要求,既保证了脱硫效率,又避免了后端布袋出现阻塞、结露的现象,减轻了烟气系统内的腐蚀情况。加水量对脱硫塔处理效果影响分析见表3。由表3可以看出入口温度越低,排放超低情况下石灰消耗量越大。

表3 加水量对脱硫塔处理效果的影响

由此可见,加入的水量越多,石灰消耗量越小,石灰的利用效率也越高。

(3)有效床层

有效床层指扣除空塔压差后的脱硫塔进口至出口的阻力降,设计烟气下床层压力降为800 Pa,在含硫量高的时候需要提高床层压降来提升钙硫比浓度,提高床层又会出现塌床的风险,需要在运行中测试出该烟气量下出现塌床的床压,联锁运行时设置床压低于塌床压降,这样既能提高反应效率,也能保证运行的安全稳定性。

本项目影响有效床层的有以下几方面:

a.导流板影响气流分布,文丘里喉管长度影响脱硫塔抗冲击的能力;

b.返料及新灰的进料口角度设置不合理,会导致投料过程中对床层压降产生的冲击;

c.前端窑炉的烟气量波动,会影响塔压降。

(4)返料灰循环量

对CFB循环流化床半干法脱硫工艺,吸收剂再循环倍率直接影响脱硫效率和吸收剂的利用率。倍率越高,石灰利用率越高,钙硫比越低。对于含硫在1 000 mg/Nm3以下的低含硫量,循环灰循环倍率一般在20~30,当入口含硫量越高,且出口要求排放越低时,循环灰的循环量则会减少,循环倍率会到10甚至更低,且石灰利用率也随之下降。

(5)出入口二氧化硫

半干法脱硫效率一般95%以上,在超低排放的要求下一般适合1 000 mg/Nm3以下低含硫烟气;在高硫烟气条件下,要满足超低排放指标,脱硫效率需要提高到98%以上,则需要较高的钙硫比,会导致运行成本增加较大。

(6)本项目特殊性的部分

a.前端窑炉生产会选用两种不同的矿石原料,对应不同的原料,燃烧产生的烟气温度、湿度、组分等完全不同。颗粒矿产生的烟气组分相对简单,烟气中含硫量1 000 mg/Nm3以下,在超低排放时候钙硫比2左右,相对常规半干法依旧较高;粉料矿料的烟气组分复杂,烟气中含硫量基本大于2 000 mg/Nm3,钙硫比达到5以上。

b.粉料矿烟气组分复杂,通过废渣化验得知烟气中物质有氟化物及油酸等,这些未知物质会对烟气中的吸收剂Ca(OH)2产生络合包覆,阻滞Ca(OH)2和烟气中SO2反应。

c.本项目采用外购的消石灰粉,消石灰消化后的储运时间不可控,有效钙波动较大,不能保证消石灰的活性。

d.入口烟温波动较大,低温时候仅为90 ℃,高温的时候超过200 ℃,导致系统低温时加湿水补入较少,高温时候补水量不足。

e.入口含硫量500~3 600 mg/Nm3,出口要求超低排放≤35 mg/Nm3,在含硫量高的时候要求脱硫效率在98.5%以上,达到半干法脱硫极限,钙硫比则非常高。

3.3 采取的改进措施

根据半干法脱硫的影响因素及结合本项目烟气的特性,首先从运行管控进行调整,通过加强运行化验频率和规范性,保证石灰的品质;其次通过部分设备优化来稳定脱硫塔内的床压,解决落料问题,提高系统运行的稳定性,减少运行石灰的消耗。本项目CFB反应器直径2 520 mm,总高31 400 mm,其中入口段高度2 600 mm,文丘里段1 900 mm,筒体部分26 900 mm。主要改造有以下5个方面。

3.3.1 文丘里改造

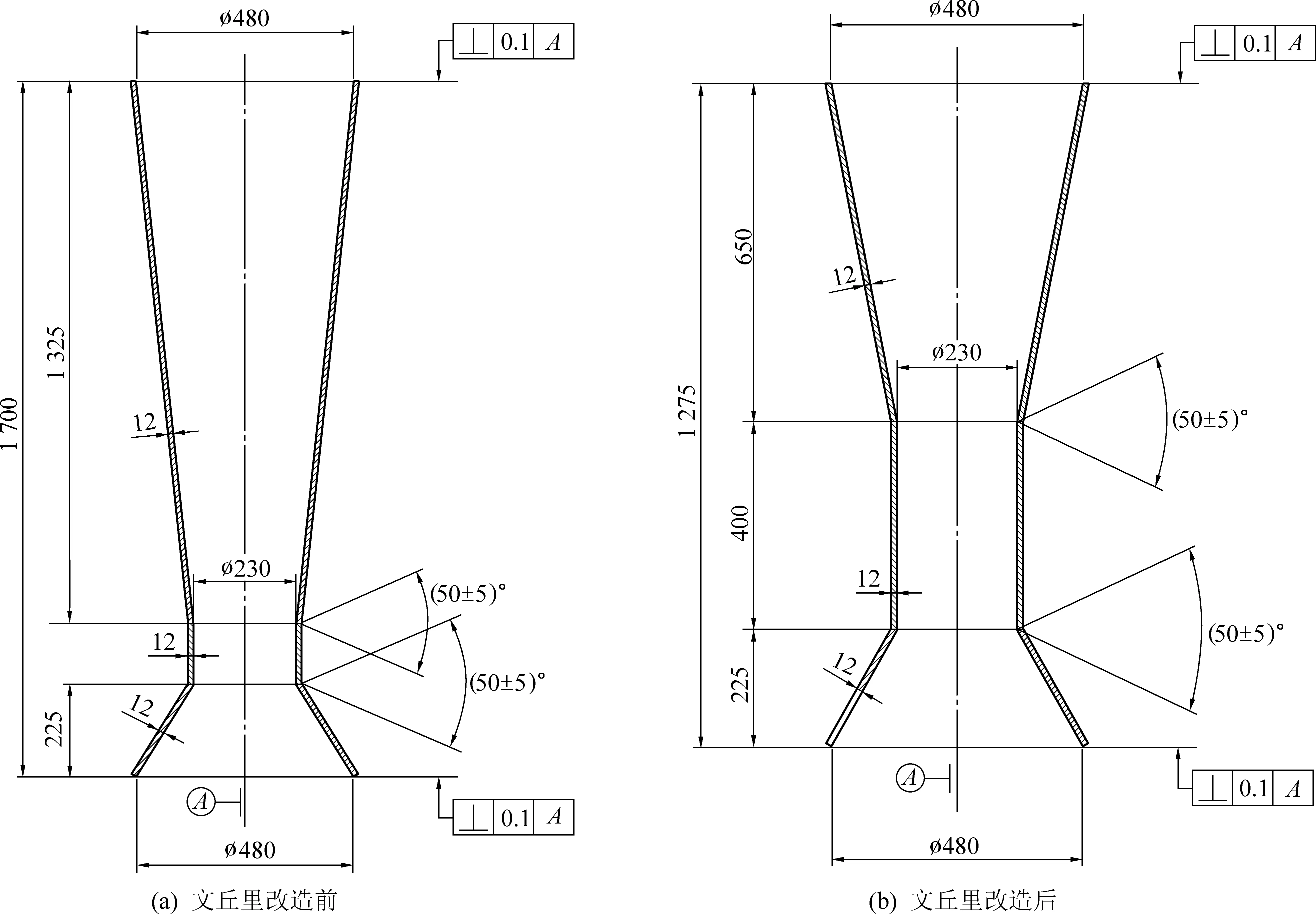

文丘里改进如图2所示。循环流化床气固两相主要是由稀相和浓相(团聚物)组成,两者分别为连续相和分散相,这种特殊的相结构是循环流态化气固流动的自然属性。颗粒团聚物一般有两种形态,即丝束型团聚物和U型团聚物。稀相一般在床层颗粒密度较低时存在(如在一定操作条件下,文丘里的喉口中心向上区域),且向上运动。浓相一般多存在于床层颗粒密度较高时,如床层边壁区和床层下部,且运动方向向下。上升流和下降流在边界处摩擦,在文丘里上部形成环形对流区域[10]。

图2 文丘里管喉部调整Fig.2 The adjustment of Venturi throat

为了塔内能形成稳定环形对流区域,对文丘里进行改造,系统实际入口工况烟气量和设计的烟气量相近,关闭旁路后喉口流速在50~60 m/s,符合文丘里的喉口流速设计要求。从初期设计的图纸分析,床层不稳定跟喉口的长度有关,开始设计的喉口直径为230 mm,高度为150 mm,喉部加速区高度为直径的0.65倍,实际运行中烟气波动时较难形成稳定的床层,也容易出现落料塌床现象。经过模拟分析讨论,初步判断原因是文丘里的喉部短、阻力小、各孔的流速均匀性差,烟气在经文丘里后不能形成均匀的射流层来托起流化床层,后决定将文丘里喉部加长,喉口直径维持230 mm 不变,喉部由原来的150 mm增加到400 mm,喉部加速区高度调整为喉部直径的1.74倍,进出口口径不变,总高由原来的1 700 mm缩短至1 275 mm,进口收缩角度维持原有的58°不变,出口扩散角由原来的11°调整到22°[11]。

3.3.2 导流板的改造

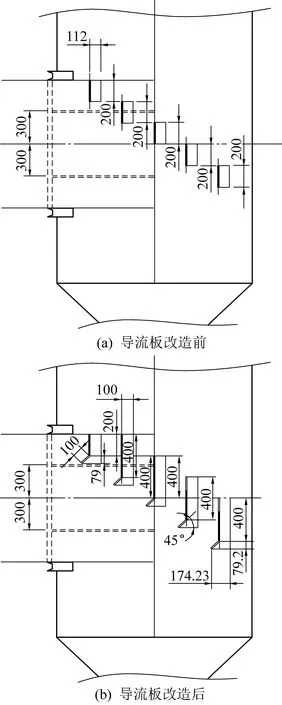

图3 文丘里入口导流板改造Fig.3 The modification of Venturi inlet deflector

为了稳定气流,对文丘里入口导流板进行优化(如图3所示),将原有导流板垂直方向的高度均由200 mm调整到400 mm,且在进气侧增加一个长度70 mm 侧向导流板,侧向导流板与垂直导流板成45°。此调整方案既可以起到导向气流流向的作用,又可以降低塔内的块料下落堵住导流板的风险。

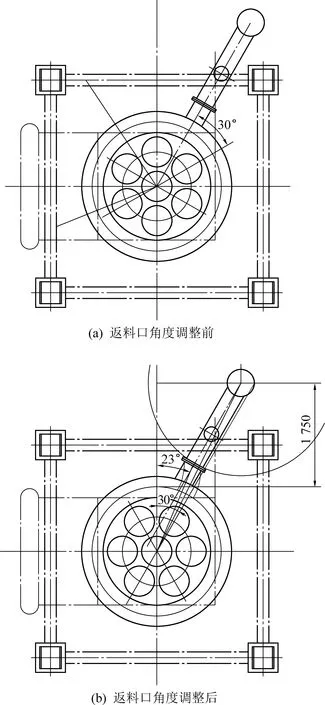

3.3.3 返料口角度调整

为了减少返料灰加入对床层的冲击,导致床层波动,对返料口的角度进行调整(如图4所示),将返料口的进口调整到文丘里三孔一线的轴线上,使得加进去的粉料很快被气柱托起,减少落料在文丘里缝隙处堆积风险。

图4 返料口角度调整Fig.4 The adjustment of the return port angle

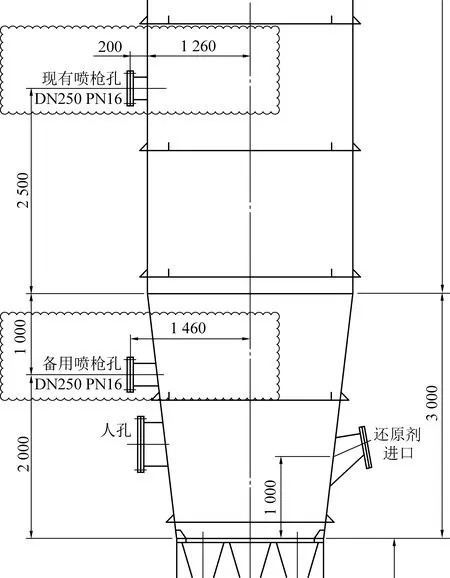

3.3.4 喷枪的调整

Chawla也通过试验研究了双流体喷嘴雾距方向液滴团聚的影响因素。烟气温度由140 ℃降到70 ℃,在没有液滴团聚时完全蒸发需要的塔高度为5.6 m;有液滴团聚时的高度为11 m,塔内喷雾点后直段有22 m,有充足的空间满足液滴蒸发完全。相同的补水量下,小液滴产生的总比表面积大,有利于增加气液接触面积,提高气液传质效率,加快蒸发速度;另一方面雾化气量增加,液滴的初始动能增大,脱硫塔内流场的扰动增强,分布会更均匀,有利于提高脱硫效率[12]。

对增湿的喷枪调整(如图5、图6所示),本项目采用的是双流体喷枪,原设计的喷枪喷头在脱硫塔中心,开孔法兰中心高于文丘里出口平面5 500 mm,新增一个开孔,中心距离文丘里出口面2 500 mm。更换喷枪,采用喷头喷射扩散角50°,雾化粒径20 μm以上占比大于80%。从塔外效果看,雾化效果明显优于之前的喷枪。

图5 喷枪位置调整图Fig.5 The adjustment of the spray gun position

图6 喷枪更换雾化喷嘴前后对比Fig.6 The comparison of spray gun before and after changing atomizing nozzle

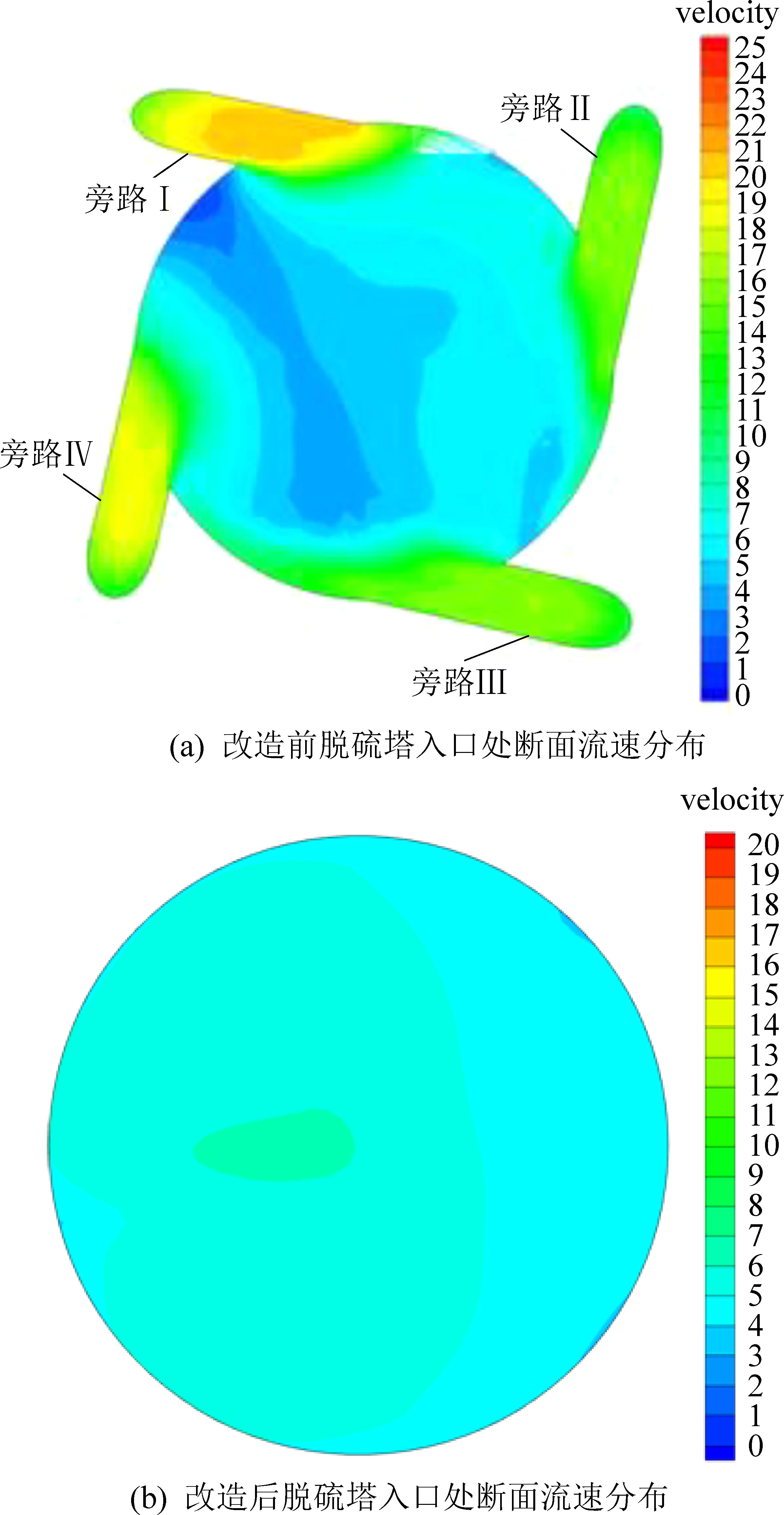

3.3.5 改造前后塔入口处的流场模拟对比

本项目采用ANSYS FLUENT进行建模,采用数值模拟法对满负荷条件下烟气在脱硫塔内流速分布情况进行模拟(如图7所示),烟气量59 491 Nm3/h,温度140 ℃,折合工况脱硫塔入口烟气量89 999 m3/h。通过对脱硫塔进口烟气量进行检测核对,实际工况烟气量流量较设计值减少10 000 m3/h,取消文丘里旁路,关闭烟气回流管道,增加导流部分。

改造前后建模变化主要为烟气量减少、导流改变及旁路关闭,其他条件不变,改造后塔内文丘里入口处流速分布明显改善,速度分布情况如图7所示[13]。烟气量的变化及导流叶片的调整让入口进气的流道变得更均匀,这样进入文丘里的烟气相对比较平稳,也不容易塌床落料。

图7 脱硫塔入口断面流速分布改造前后对比Fig.7 The comparison of velocity distribution at inlet section of the desulfurization tower before and after reconstruction

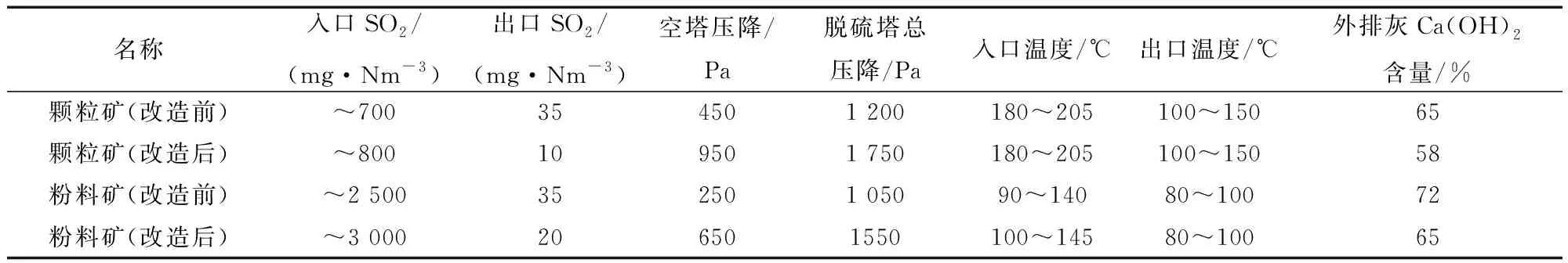

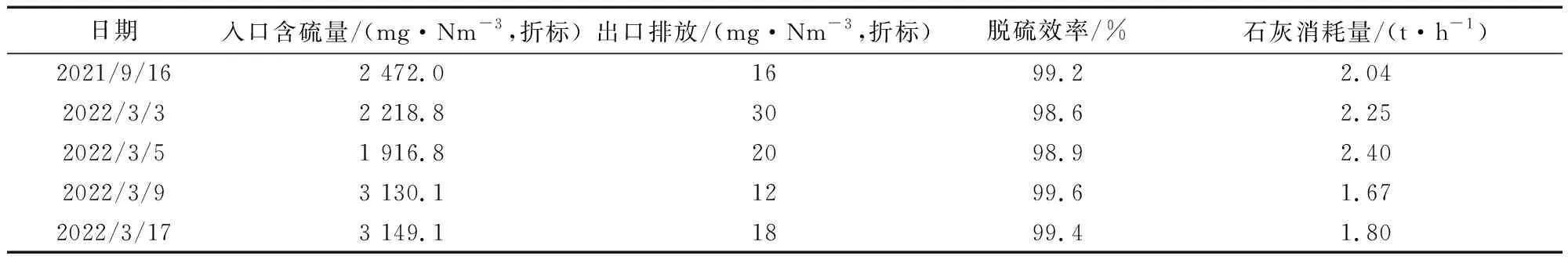

3.4 改造后运行情况

通过文丘里改造后(见表4、表5),烟气量在70 000~90 000 m3/h,空塔压降700~1 000 Pa,床层压降可控制在1 500~1 800 Pa,有效塔压降控制在600~800 Pa。

表4 改造前后不同烟气量运行压降情况对照

对喷枪位置的调整。喷枪从原来文丘里出口上端5 500 mm高度调整到2 500 mm高度。运行一段时间,出现湿料结块落料频繁,偶尔发生落料堵塞文丘里管现象。抽出喷枪检查,喷枪上堆积灰较严重,喷枪恢复到5 500 mm高度运行。

喷枪由常规喷头(雾化后粒径>100 μm)更换为雾化粒径20 μm(雾化后粒径<20 μm占比80%以上)的喷头后,运行反馈湿料堵塞情况也明显减少,补入水量基本蒸发,可见喷头更换后运行改善的效果明显。

表5 改造前后不同矿料30 t/h生产量情况对照

颗粒矿运行情况下,入口温度高于设计值,喷枪流量调整到最大流量,补入的水量不足以将出口温度降低到100 ℃以下。粉料矿运行情况下,当除尘器压差大时,通过调整加入水量,适当提高出口烟气温度,降低除尘器压差。

本项目的入口SO2浓度值高于传统半干法(半干法用于超低排放一般适用于SO2浓度≤1 000 mg/Nm3以下的烟气),SO2的入口浓度峰值在达到3 000 mg/Nm3以上的情况下依然能够做到超低排放(见表6),持续运行1年时间,在国内外窑炉行业中高含硫情况下做到超低排放还未有报道。

表6 改造后运行检测数据

从表6运行检测数值中,入口SO2数值是抽检数值,出口是对应入口检测时段出口在线监测的数值,石灰消耗是按天统计后折算的平均小时消耗量,半干法脱硫总体的脱硫效率均在98.6%以上。

对于温度控制,从化学反应动力学的角度分析,SO2的溶解度是随温度升高而降低,湿球温度的升高不利于推动脱硫反应的进行。因此,降低入口烟温,反应的传质阻力也会随之降低,反应速率加快,对脱硫有利。但是,在保证近绝热饱和温度不变的前提下,入口烟温的降低会使得入塔的总水量减小,对脱硫过程产生不利影响。烟气烟温越低,塔内烟气的相对湿度越高,一方面会导致水蒸气分压也越大,液滴干燥时间延长,SO2分子与液滴的接触时间也会随之增加,会有更多的SO2分子溶于水,与脱硫剂之间进行离子反应;另一方面,相对湿度增加有利于固体颗粒物表面维持临界水分,相当于气液之间的可发生离子反应的时间延长,有利于提高脱硫效率[14]。从表3可以看出,通过增加水量,出口温度会降低,石灰消耗量也会同步减少。

对于现有运行情况,通过运行控制,降低吸收剂的消耗,可以达到节能降耗的目的,间接降低碳排放量。具体调整方式有以下几点:

a.适当提高床层压降,有利于提高系统石灰利用效率。

b.调整前端窑炉排烟控制提高脱硫入口烟气温度,可以增加系统补入的水量,从而提高石灰的活性,减少石灰的消耗量。

c.在入口温度恒定的情况下,适当加大补水量,在保证布袋除尘器不粘袋的前提下尽量降低脱硫塔出口温度,可以提高石灰的利用效率,从而降低石灰的消耗量。

d.通过加料频率调整,优化消石灰的加入方式,减少消石灰加入对床层的冲击。

4 结 论

从设计及运行控制角度:

(1)通过调整入口导流板及增加文丘里喉部的长度,可以增强床层的稳定性,减少塌床频率。

(2)通过调整加湿水量可以控制出口温度,提高脱硫效率。

(3)选择合适的塔压运行可以确保在不塌床的情况下提高系统脱硫效率,降低石灰的消耗量。

从工艺选型角度:

(1)对于低含硫量(入口烟气中SO2浓度≤1 000 mg/Nm3)烟气,半干法脱硫可满足超低排放要求SO2≤20 mg/Nm3,钙硫比也较低。

(2)对于中含硫(入口烟气中SO2浓度在1 000~2 000 mg/Nm3),半干法脱硫满足超低排放要求SO2≤20 mg/Nm3也能做到,钙硫比较大,吸收剂成本增加。

(3)对于高含硫(入口烟气中SO2浓度≥2 000 mg/Nm3)烟气情况,排放指标可以达到SO2浓度≤20 mg/Nm3,但是钙硫比会达到5以上,吸收剂成本增加较大,采用半干法工艺系统运行经济性较低。