高矿化度矿井水反渗透浓水软化实验研究

李福勤,薛甜丽,高珊珊,豆硕超

(河北工程大学 能源与环境工程学院,河北 邯郸 056038)

0 引 言

21世纪以来,矿井水的处理与资源化技术获得了较为丰硕的研究成果[1-3]。国家提倡的“零排放”技术也有了突飞猛进的成绩,在废水处理中已经有较多成功应用的案例。河北某矿高矿化度矿井水反渗透浓盐水处理方案设计采用“预处理+膜浓缩+双极膜水解离”新工艺,浓盐水中的总硬度及硅含量都比较高[4-5],达不到后续膜浓缩处理对进水的要求,很容易发生钙镁硅结垢问题,将会造成严重的膜污染,工艺的运行效果大打折扣[6]。

在废水进入设备之前需对其进行软化处理,已经开发的众多软化技术中,如离子交换法、沸石法、纳滤法和化学沉淀法等,化学沉淀法是最常用的软化水方法[7-8]。对于硅垢,在预处理中多价金属氢氧化物(如Fe(OH)3、Al(OH)3和Mg(OH)2)可除去水中可溶性和胶体态的二氧化硅[9]。二氧化硅也可以通过阴离子交换树脂或在pH>10条件下通过化学(石灰或苛性钠)软化来去除,化学软化除硅是在与氢氧化镁的共沉淀过程中进行的[10]。Ayoub等人还探究了Ca(OH)2、NaOH和Na2CO3对在混凝-沉淀过程中同时去除水中二氧化硅、钙和镁的影响,作为膜前预处理步骤并优化了工艺,实现了高效、连续的工艺技术[11]。在实际工程中处理水量较大的情况下,通常首先使用化学药剂软化法除硬,效率高且经济成本低。根据处理废水水质的不同,通过比较硬度及碱度的大小关系来选出适合的药剂软化方法[12]。当废水水质变化时,在软化工艺中用苛性钠代替石灰反而有更好的效果。药剂软化不能100%去除硬度,可联合离子交换软化去除剩余硬度,并在联合过程中协同去除硅。现阶段离子交换软化法工艺成熟,出水水质较好,硬度可以降至0[13]。

基于解决河北某矿高矿化度矿井水反渗透浓盐水膜浓缩结垢问题,根据硬度高碱度低的水质特点,本文采用“药剂软化+离子交换软化”工艺协同去除钙镁硅,通过实验探究去除钙镁硅的最佳工艺参数,为工程设计提供技术支撑。

1 实验部分

1.1 实验材料与装置

(1)实验水质

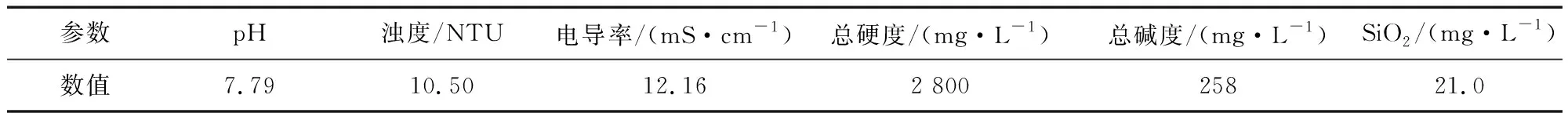

实验原水为河北某矿高矿化度矿井水反渗透后浓盐水,其水质主要指标见表1。

表1 实验用水水质

(2)实验药剂

5%的氢氧化钙乳液;5%的碳酸钠溶液;5%的氢氧化钠溶液;苏青牌D113树脂、苏青牌D402树脂、争光牌D860树脂。

(3)实验器材

实验仪器:ZR4-6混凝试验搅拌机、离子交换软化实验装置、pHS-3C型pH计、WTW Multi 340i型电导仪。

1.2 检测方法

总硬度采用EDTA滴定法测定;硅含量采用DZ/T 0064.63—2021分光光度法测定;pH采用玻璃电极法测定;电导率采用WTW Multi 340i型电导仪测定。

1.3 实验方法

药剂软化方法:量取1 000 mL水样倒入试验杯中,将试验杯装入搅拌仪;反应搅拌结束后,自动提起叶片,进行静置沉淀10 min,从取样口提取各试验杯中上清液,采用0.45 μm微滤膜抽滤后,测定硬度、pH、电导率等水质指标。

ZR4-6混凝试验搅拌机参数:混合搅拌转速120 r/min,混合1 min,反应搅拌转速60 r/min,反应时间10 min,静置沉淀10 min。

新树脂在使用前必须进行预处理,失效的树脂需要再生后使用,因原水含盐量高,采用传统NaCl再生效果较差,为此树脂的预处理及再生均采用如下方法:

(1)树脂装入离子交换装置后,用去离子水将交换柱内树脂层反冲洗直至出水澄清、无异味、无树脂碎渣。

(2)用约2倍树脂体积的HCl溶液,浓度为3%,以2 m/h的流速通过树脂层。当全部树脂浸入HCl溶液后,浸泡6 h,排去HCl溶液,并用去离子水冲洗至排出液呈中性。

(3)用约2倍树脂体积的NaOH溶液,浓度为3%,按(2)中相同方法进通入和浸泡。排去NaOH溶液,并用去离子水冲洗至排出液呈中性。

离子交换软化方法:采用内径34 mm的有机玻璃管交换柱,高100 cm,内填树脂高度70 cm,蠕动泵提升原水进入离子交换柱,流量计测定交换流量,一定时间取样测定出水硬度,根据软化处理水量和原水硬度计算树脂的工作交换容量。

2 实验结果与分析

2.1 药剂软化实验结果

根据表1可知,实验用水水质硬度高、碱度低,硬度以非碳酸盐硬度为主。本实验应采用石灰-纯碱软化法。理论上1 mol的非碳酸盐硬度需要1 mol的碳酸钠软化,另外1 mol的镁硬度还需1 mol的氧化钙(氢氧化钙)彻底软化。Ca(OH)2的理论用量等于镁硬度和总碱度之和,Na2CO3的理论用量等于镁硬度和钙硬度之和。因此,可以初步确定,Na2CO3投加量在2 000 mg/L以上,而Ca(OH)2的投加量在250 mg/L以上。

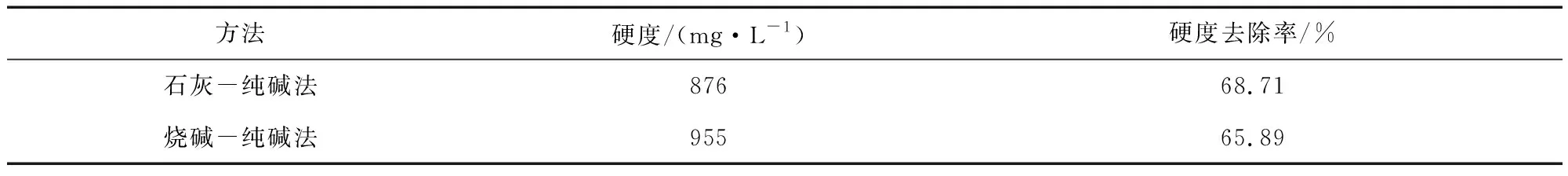

2.1.1 石灰-纯碱法与烧碱-纯碱法软化效果对比

反应时间为10 min,固定Na2CO3投药量为2 000 mg/L,在两个反应试验杯中分别投加Ca(OH)2和NaOH,使其浓度分别达到250 mg/L和250 mg/L,实验结果见表2。

表2 石灰-纯碱法与烧碱-纯碱法的软化效果

实验过程中观察到,采用石灰-纯碱法的水样在反应阶段颗粒形成速度快且密实,沉淀阶段颗粒沉降阻力小,沉淀后沉淀层较薄,上清液较澄清。采用烧碱-纯碱法的水样呈现出的现象较石灰-纯碱法差。结合表2实验结果可得,在相同条件下,石灰-纯碱法软化效果优于烧碱-纯碱法。

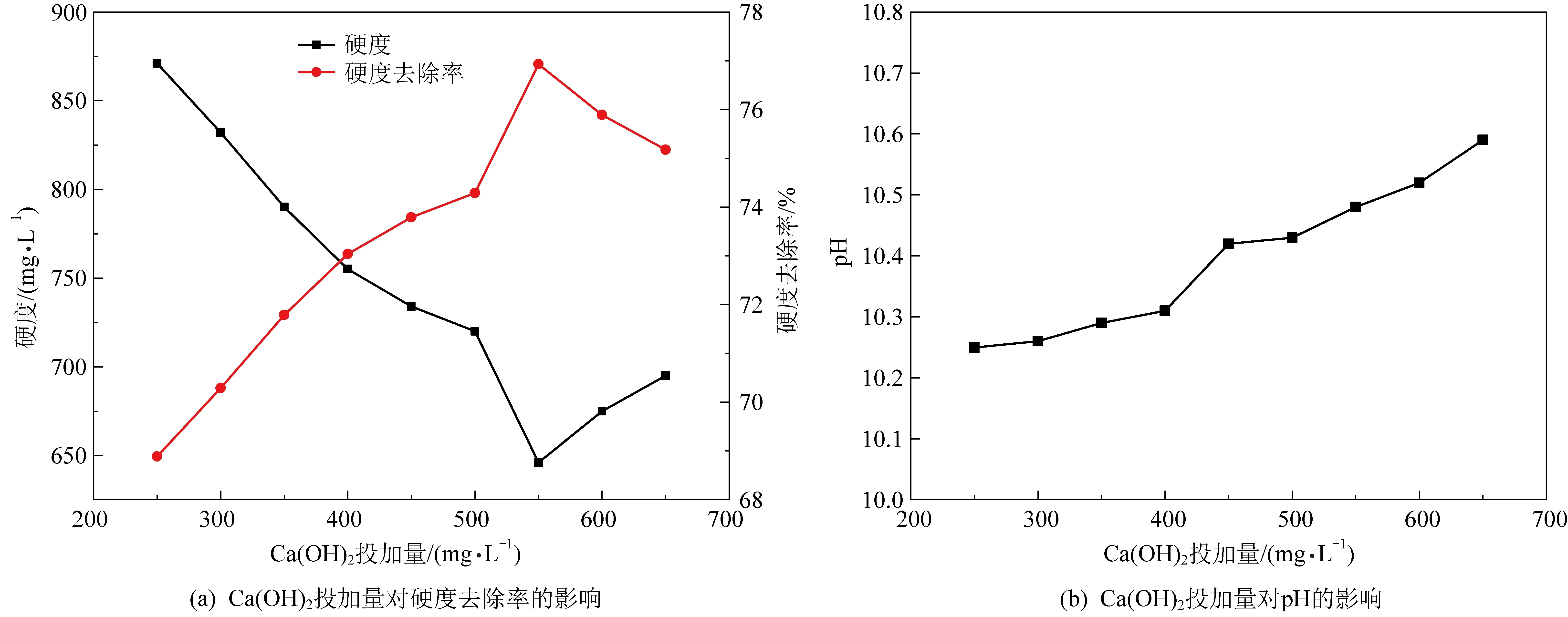

2.1.2 Ca(OH)2的最佳投药量

固定Na2CO3投药量为2 000 mg/L,改变Ca(OH)2投加量,实验结果如图1所示。

图1 Ca(OH)2投加量的影响Fig.1 The effects of the Ca(OH)2 dosage

由图1(a)可知,总硬度随Ca(OH)2投药量的增大呈现先降后升的变化趋势。当Ca(OH)2的投药量逐渐增大时,越来越多的Ca(OH)2发生解离反应,解离得到的OH-与水中原有的镁硬度形成氢氧化镁沉淀,镁硬度得以去除,钙硬度变化不大,总硬度有所下降。随着Ca(OH)2的投加量由550 mg/L持续升高,水的总硬度反而增大,原因是在Ca(OH)2投加量为550 mg/L时,水中大部分的镁硬度已经去除。继续投加除硬效果不明显,并且过量的这部分Ca(OH)2会解离产生多余的Ca2+,导致水中钙硬度的增加,反而使总硬度增加。通过本次实验可以得出,Ca(OH)2浓度为550 mg/L是Ca(OH)2的最佳投药量。此时,水的总硬度降为646 mg/L,去除率为76.93%。

由图1(b)可知,水的pH随着Ca(OH)2投药量的增大呈现上升的变化趋势,但数值变化较小,由10.25逐渐增加至10.59。当Ca(OH)2的投加量为最佳投药量时,水样的pH约为10.48。pH的小幅度上升是由于加入的Ca(OH)2解离成Ca2+和OH-,大部分OH-与水中的Mg2+形成沉淀,小部分的OH-未反应形成沉淀,处于游离状态。

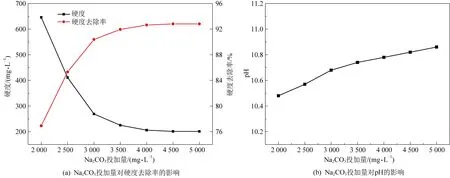

2.1.3 Na2CO3的最佳投药量

固定Ca(OH)2浓度550 mg/L,改变Na2CO3投加量,确定Na2CO3的最佳投药量,实验结果如图2所示。

图2 Na2CO3投加量的影响Fig.2 The effects of the Na2CO3 dosage

由图2(b)可知,随着Na2CO3用量的增加,水样的pH缓慢增大,由10.48逐渐增加至10.86。当Na2CO3的投加量为最佳投药量时,水的pH约为10.74。pH缓慢增大是由于Na2CO3强碱弱酸盐在水中的溶解所致。

2.1.4 最佳反应时间

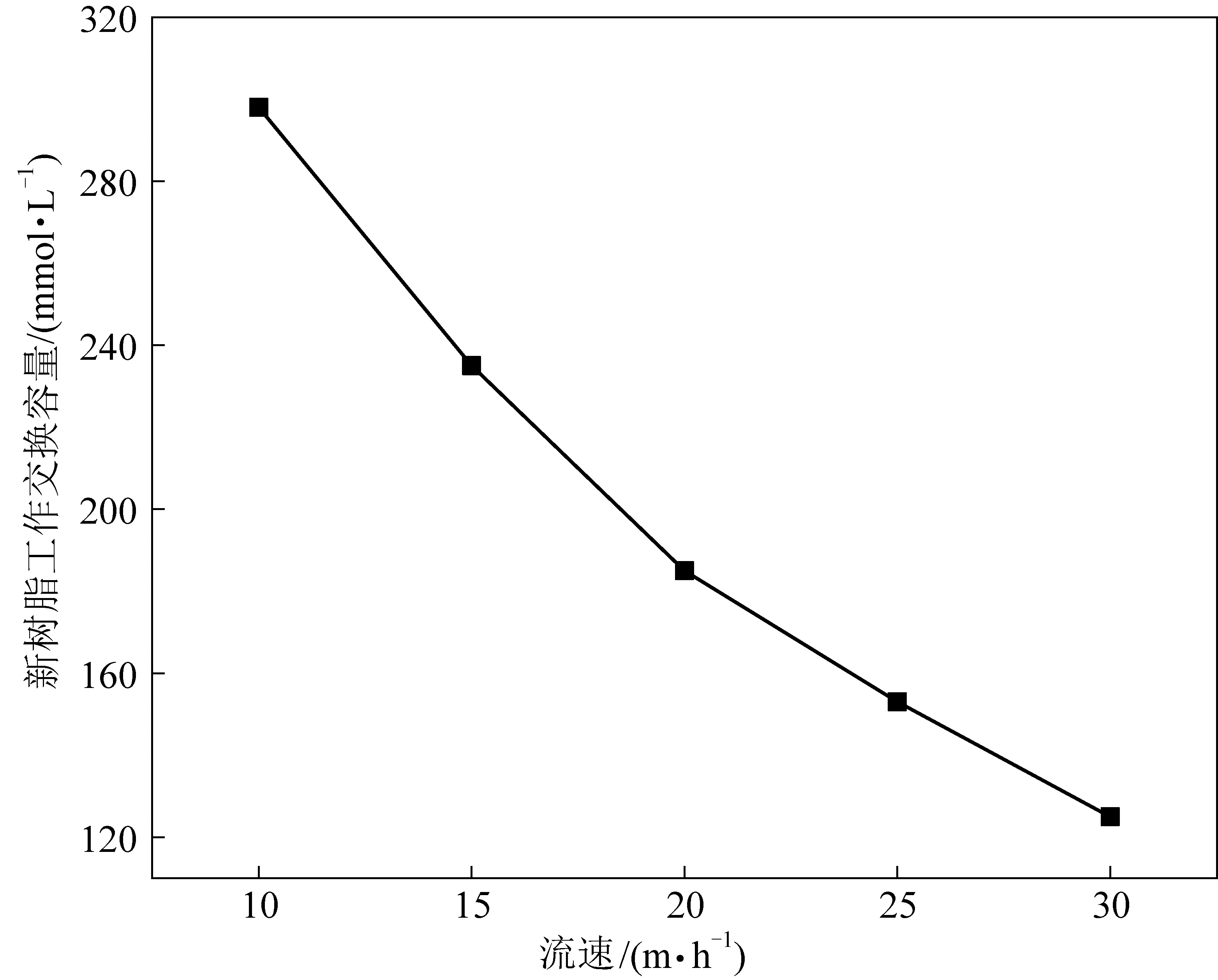

固定Ca(OH)2投加量550 mg/L,Na2CO3投加量3 500 mg/L,改变反应时间为10、20、30、60、90 min进行实验,实验结果如图3所示。

图3 反应时间的影响Fig.3 The effects of reaction time

由图3(a)可看出,反应时间越长,硬度去除效果越好,硬度呈下降趋势。反应搅拌30 min时,硬度为188 mg/L,即可达到200 mg/L以下,硬度去除率为93.29%,之后变化较小。综合经济因素,选择反应搅拌30 min最佳。

由图3(b)可以看出,随着反应搅拌时间的增加,水的电导率呈下降的趋势,这是因为水中没有完全反应的钙、镁硬度进一步沉淀,反应更加彻底,电导率下降。随着反应搅拌时间的增加,pH呈上升趋势,但是变化较小。

综上所述,石灰-纯碱软化法对降低该矿反渗透浓盐水的总硬度效果显著,当采用最佳反应条件,即Ca(OH)2投药量为550 mg/L、Na2CO3投药量为3 500 mg/L、反应时间为30 min时,原水总硬度由2 800 mg/L下降至188 mg/L,电导率为13.34 mS/cm,pH为10.80。

2.2 离子交换软化实验结果

2.2.1 最佳树脂选型

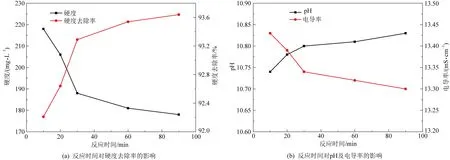

三种不同树脂在同样的预处理方法及再生方法条件下,以25 m/h流速进行离子交换软化时,实验结果如图4所示。

图4 新树脂、再生后树脂工作交换容量及其再生率变化图Fig.4 The working exchange capacity and regenerationefficiency of new resin and regenerated resin

由图4可得D113新树脂工作交换容量最高,D402新树脂工作交换容量和D113相差不大,D860新树脂工作交换容量最低。D113再生后处理水质硬度均大于1 mmol/L,再生率可认为是0;D402再生后工作交换容量为142 mmol/L,再生率为92.5%;D860再生后工作交换容量为91 mmol/L,再生率89.2%。综合考虑D402是最佳离子交换树脂。D402树脂是一种螯合型树脂,由于其含有亚胺基二乙酸官能团,所以可与金属离子形成多配位络合物。苏青牌D402树脂结构十分牢固,稳定性良好,树脂交换容量大,并且在同时含有一价和二价金属离子的溶液中,有选择性吸附二价金属离子的能力,主要应用于氯碱工业中盐水的软化精制,尤其是在废水领域得到了广泛的运用。

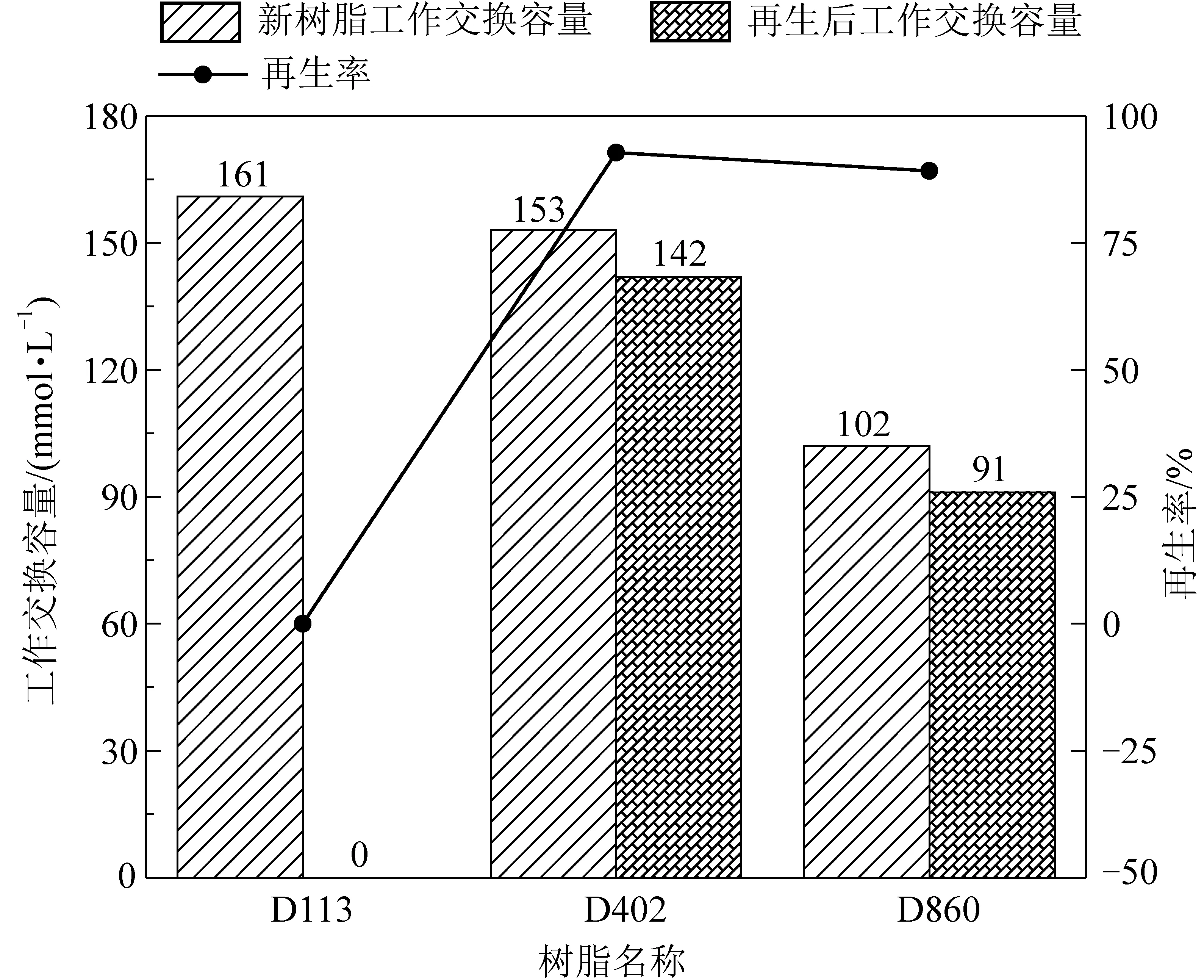

2.2.2 离子交换软化最佳流速

选择最佳树脂D402改变流速,进行新树脂工作交换容量的对比,实验结果如图5所示。

图5 D402新树脂工作交换容量随流速的变化Fig.5 Change of the working exchange capacityof new resin D402 with the flow rate

由图5可知,随着流速的增大,D402新树脂工作交换容量逐渐降低。但是考虑工业上一般采用的流速范围为15~25 m/h,所以选取流速为15 m/h时为最佳流速,此时D402新树脂的工作交换容量为235 mmol/L。综上所述,药剂软化工艺出水进入离子交换装置后,当采用最佳反应条件时,即选用最佳树脂型号为D402,最佳流速为15 m/h,出水硬度未检出。

2.3 软化过程中协同除硅效果

软化过程中硅的去除情况如图6所示。

图6 不同工序段二氧化硅含量的变化Fig.6 Change of silica content in different process sections

地壳中约有25%的硅元素,是自然界中一种常见的元素。根据资料显示,水中的二氧化硅含量通常在10~40 mg/L之间,在某些地区的浓度却高达100 mg/L。二氧化硅非晶态溶解度较低,因此结垢是膜分离过程中遇到的一个常见问题。该反渗透浓水作为本实验用水,其二氧化硅含量约为21 mg/L,属于常规含量。水中二氧化硅的存在方式较多,常常溶解成硅酸盐,或以胶体硅的形式存在[14],并且长链的胶体硅没有带电荷的离子特性,无法通过离子交换除去。结合图1(b),在药剂软化过程中随着Ca(OH)2投加量的增加,pH升高。pH的升高有利于增加硅的溶解度,进而有更多的可溶解性硅与钙、镁离子反应形成难溶物而被去除[15]。因此在进行离子交换软化时,较高的pH有利于硅的去除。

由图6可知,在“药剂软化+离子交换软化”工艺下,药剂软化阶段除硅效果最明显,协同去除钙镁硅效果较好,离子交换阶段去除量相对较小。全部工艺结束后,二氧化硅含量为1.61 mg/L,去除率达到92.3%。

3 工艺的应用与对比讨论

本文中高矿化度矿井水反渗透浓水应用离子交换软化工艺,由于硬度较大,树脂迅速失效,出水检测出硬度,且钙镁硅难以协同去除,工艺运行总费用较高;应用纳滤软化工艺,只能去除部分硬度,不满足下阶段膜进水要求,后期膜处理部分还需添加阻垢剂,并且膜的使用寿命缩短。

经计算,“药剂软化+离子交换软化”工艺在此实验水质条件下,吨水运行成本如下:Ca(OH)2药剂运行费用为0.35元/t;Na2CO3药剂运行费用为8.75元/t;由于树脂可再生利用,平均运行费用约为13.5元/t;树脂酸碱再生运行费用约2.5元/t;电耗运行费用约为1.5元/t。药剂价格与电费按照市场价格计算,项目吨水运行成本为26.6元/t。“药剂软化+离子交换软化”工艺可达到后续阶段膜进水要求,且运行成本适中,是该矿反渗透浓水最佳预处理工艺。

为进一步探究该工艺在类似水质的高盐废水处理的适用性,实验组还将该工艺应用于某冶炼厂动力车间废水处理站。对于硬度约为1 600 mg/L的高盐废水,Ca(OH)2投加量为300 mg/L、Na2CO3投加量为2 000 mg/L、反应搅拌时间为10 min时,硬度去除率为94.5%;后续流经D402树脂,硬度可完全去除,并且测得二氧化硅含量大大降低。

4 结 论

该矿反渗透浓盐水药剂软化阶段的最佳工艺参数为:Ca(OH)2投加量为550 mg/L、Na2CO3投加量为3 500 mg/L、反应搅拌时间为30 min,总硬度下降至188 mg/L,去除率达到93.29%;离子交换树脂软化阶段最佳工艺参数为:选用D402树脂,流速15 m/h,出水硬度未检出;在药剂联合离子交换软化工艺下,二氧化硅含量可降至1.61 mg/L,去除率可达92.3%。

“药剂软化+离子交换软化”工艺适用于类似该矿水质的高盐废水,可去除废水中全部硬度及大部分二氧化硅,且运行成本较低。该工艺的应用对解决膜浓缩结垢问题具有重要的理论和现实意义,为实际工程中类似水质的高盐废水预处理提供可行的技术方案。