LF精炼渣发泡性能影响因素研究

李 萍,李四军,刘俊宝,宁 伟,席浩栋,吕 明

(1.莱芜钢铁集团银山型钢有限公司,山东 莱芜 271104;2.西安建筑科技大学 冶金工程学院,陕西 西安 710055)

1 前 言

LF精炼能有效实现去除钢中夹杂物和控制非金属夹杂物形态,精确调整钢液成分和温度,提高钢材稳定性,是炼钢工艺的重要环节[1]。LF精炼过程炉渣泡沫化有利于埋弧加热,提高精炼热效率,减少电弧对包壁的高温辐射,同时能防止钢液二次氧化[2-5]。

精炼泡沫渣埋弧操作要求必须具备气源和炉渣储泡能力[6]。氧化性熔渣可利用渣层内碳氧反应提供大量CO气体作为气源,对于精炼还原性熔渣而言,难以产生大量气体使炉渣本身实现泡沫化[7]。尽管底吹氩气可为LF精炼过程提供一定量的气体,有助于炉渣发泡,但由于气泡直径较大,在炉渣中停留时间较短,无法稳定提供足够气源,导致炉渣发泡效果较差且不稳定,严重影响LF精炼造泡沫渣操作和钢液保护效果。炉渣发泡性能受炉渣物理性质、炉渣内固体颗粒、精炼温度、气体产生量、气泡大小及密集程度等因素影响。目前,关于研究LF精炼不同精炼阶段发泡性能的变化与影响因素的报道较少。

为此,本文基于某钢厂LF精炼工艺过程,对不同阶段精炼渣进行取样检测分析,并设计发泡性实验,检测不同阶段精炼渣发泡性能,研究LF精炼过程不同底吹流量、不同精炼操作、熔化温度和黏度对炉渣发泡性能的影响,为LF精炼造渣发泡工艺提供依据。

2 实验方案

将称取的30 g渣料装于石墨坩埚中;打开井式炉(型号为DK-9-17)底吹气体阀门,调整氩气流量为0.8 L/min,将刚玉保护坩埚和装料的石墨坩埚放入井式炉中;底吹氩气5 min后,打开井式炉,升温至1 530 ℃后,通气刚玉管插入渣面到标记高度,保温1 h后,使用细钢棒测量熔渣高度,记为H1;打开顶吹氩气流量阀,调节流量至0.4 L/min,吹气10 min后,再次使用钢棒测量熔渣高度,记为H2;调节流量至0.6 L/min,吹气10 min后,再次使用钢棒测量熔渣高度,记为H3。实验装置示意图如图1所示。

图1 炉渣发泡性实验装置示意图

根据炉渣成分、物性及精炼作用,将LF精炼过程分为LF精炼进站(LF1)、造白渣后(LF2)以及软吹前(LF3)三个阶段,并对各阶段精炼渣分别取样。炉渣组分如表 1所示。采用X射线衍射仪检测炉渣物相组成。采用MTLQ-RD-1600型矿渣熔化温度特性测定仪检测炉渣熔化温度,Factsage7.1软件计算炉渣黏度。

表1 LF精炼炉渣成分及含量

3 精炼渣发泡性的影响因素

在同一实验条件下,实验条件对炉渣发泡影响具有一致性,因此,以发泡高度变化值与初始高度的比值作为衡量炉渣发泡性能的标准,其中发泡性能衡量指标如式(1)所示。

(1)

式中:H0为初始熔渣高度,m;Hi为发泡之后熔渣高度,m;i在本实验中取1、2。

3.1 底吹流量

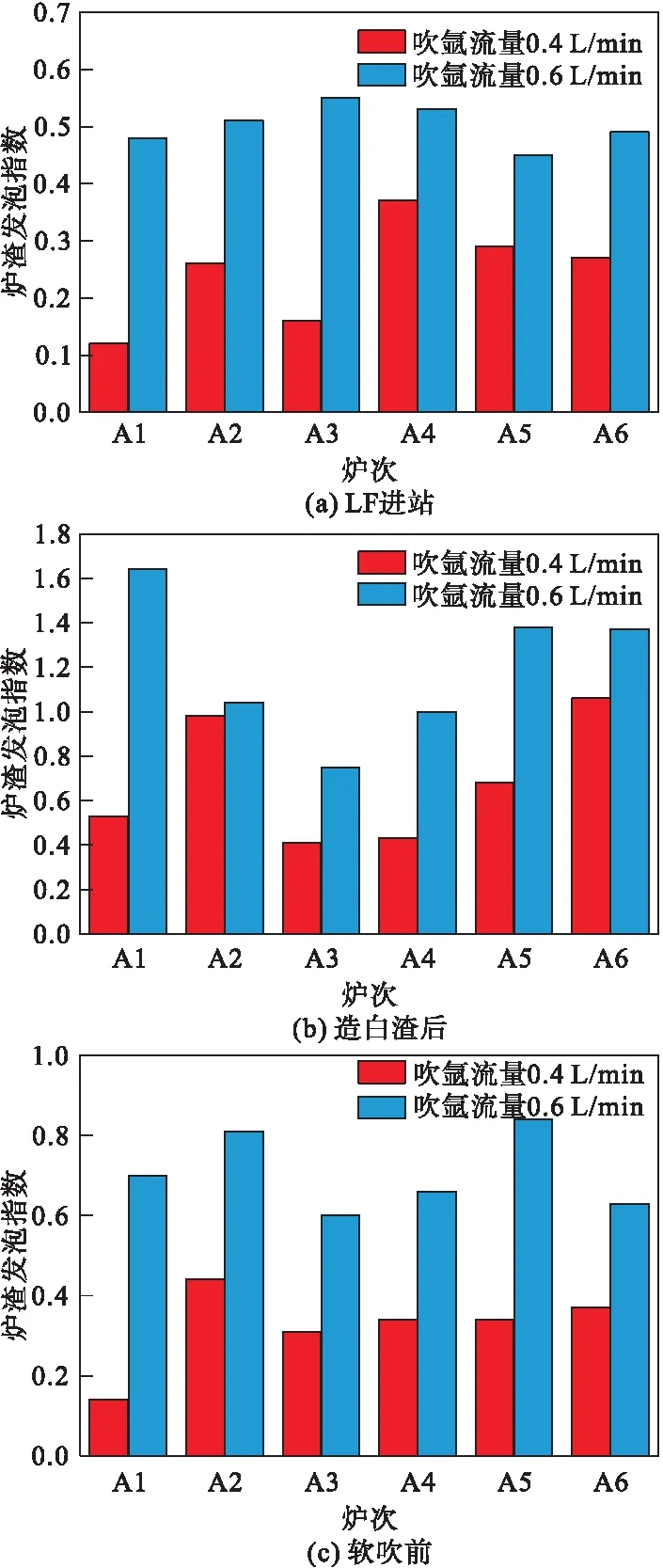

不同阶段底吹流量对炉渣发泡指数影响如图2所示,底吹流量越大,发泡指数越大。与造白渣时期炉渣相比较,LF进站和软吹时期的炉渣发泡指数相对较低,而进站和软吹时期炉渣发泡指数基本相同,但软吹时期的炉渣发泡指数受底吹流量影响更大,可知炉渣的泡沫化性能和供气量具有相关性。在实验中发现,供气量过大,精炼渣发泡不稳定,容易产生气泡破裂和喷溅,反而不利于炉渣发泡稳定性。

在LF精炼操作过程中,底吹氩气流量对精炼渣发泡起到重要作用,由图2(a)可知,LF进站初期,相对于0.4 L/min的底吹流量,底吹流量为0.6 L/min的发泡指数较高,且不同炉次间炉渣发泡指数较为稳定,主要在于精炼通电过程中需要借助较大流量的强搅拌作用破壳。由图2(b)可知,在造好白渣后,采用较大底吹流量能充分搅拌钢液,有利于脱硫反应和调整钢液成分,虽然发泡指数相对进站时期更高,但各炉次间的发泡稳定性较差,主要在于添加各种造渣辅料改变了炉渣发泡性能,导致此阶段流量大小对不同炉次间炉渣发泡稳定性不确定。由图2(c)可知,在喂线和软吹时,底吹流量较大更有利于精炼渣发泡[8],但不同炉次间炉渣发泡稳定较差,且此阶段要求采取较小的底吹流量以去除钢中夹杂物,同时防止底吹过大吹开渣面而导致钢液裸露造成二次氧化。

图2 氩气流量与精炼渣发泡指数关系

因此,炉渣发泡稳定性取决于供气量和炉渣性质的综合表现。对于实际生产过程,不同时期采取适合此阶段冶炼要求的流量更利于提高钢液质量和夹杂物优化控制,如唐钢[9]在生产中厚板时,120 t LF炉精炼过程中,送电加热期间氩气流量300~400 L/min(标准),合金化期间400~500 L/min(标准),增碳、脱硫期间800~900 L/min(标准),软吹期间60 L/min(标准)。

3.2 炉渣成分

在同一底吹流量下,不同阶段精炼渣发泡指数如图3所示。LF进站初期,不同炉次发泡指数整体相同,主要是此阶段未经过调渣改性;在LF精炼造白渣过程中,添加萤石、石灰、硅钙钡和铝渣等造渣剂调渣,改变炉渣碱度和FeO含量等,致使精炼渣物性发生变化。LF精炼炉渣发泡主要是利用底吹气体搅拌为渣层内提供气体作为气源[10],促进熔渣发泡。对于碱性还原渣,炉渣成分决定炉渣结构,对炉渣发泡性能具有重要影响。

图3 LF精炼不同阶段炉渣成分与发泡指数关系

精炼渣碱度降低,可降低炉渣表面张力,SiO2作为表面活性物质,硅酸根离子吸附于气泡表面,增强吸附膜强度和弹性,提高发泡指数和稳定性,有利于炉渣发泡。当炉渣碱度较低时,MgO含量增高,炉渣黏度增大,可改善炉渣发泡性能,但MgO含量过高时,炉渣流动性变差,炉渣内的气体不稳定而影响发泡性能。当炉渣碱度较高时,MgO含量较低,更有利于发泡。FeO含量增加,精炼渣系发泡性能逐渐降低,主要在于炉渣密度和表面张力增加,黏度降低;因而,FeO含量越低,越有利于精炼渣发泡。造渣过程添加萤石造渣,主要是CaF2中的F-使复合阴离子解体,可有效改变炉渣黏度和熔化温度。在简单阴离子中,O2-比F-有较大静电势,能改变炉渣结构中O2-离子结构,随着CaF2含量增加,炉渣表面张力下降,有利于提高炉渣发泡指数,但过高的CaF2会严重侵蚀炉衬,降低使用寿命。

对于精炼造渣过程,A1、A5和A6三个炉次发泡指数相对较高,且不同炉次之间发泡相对较为稳定。因此,应控制炉渣成分为24%~27%SiO2、45%~50%CaO、13%~17%(MgO+Al2O3)、11%~14%CaF2、全铁含量和碱度分别控制在1.0和2.0左右时,精炼渣发泡性能最好,这与赵和明等人[7]所得结论基本一致。

3.3 炉渣物相

综合整个精炼过程,A5炉次精炼渣发泡指数最有利于精炼操作,对应精炼过程物相变化如图 4所示,炉渣中主要物相以CaO、SiO2和两者共同形成的Ca2SiO4为主,且炉渣主要物相成分变化不大,主要是炉渣中Ca2SiO4作为硅酸盐复合物相比于其他硅酸盐物相具有相对稳定的结构,且熔化温度较低,在精炼温度下更有利于形成。

图4 精炼过程中炉渣物相与发泡指数关系

在LF精炼进站,添加的炉渣为根据钢液冶炼要求确定成分的预熔渣,成分物相相对稳定;在造白渣过程中,添加的石灰和硅钙钡等造渣剂含量较小,主要用于调整炉渣氧化性,但炉渣物相变化不大;在软吹前期,主要调整钢液合金成分,对炉渣成分和物相影响较小。由于钢液成分和精炼生产工艺要求,主要采用硅钙钡脱氧剂,添加铝脱氧剂极少,较难生成钙铝相,而生成CaO、SiO2,其中又以Ca2SiO4为LF精炼过程主要物相,这与吴启帆[11]等对LF精炼渣物相组成研究表明主要物相组成为钙硅相和钙铝相基本一致。因此,LF精炼过程中,精炼渣物相变化相对较小,对炉渣发泡指数影响有限。

3.4 熔化温度与黏度

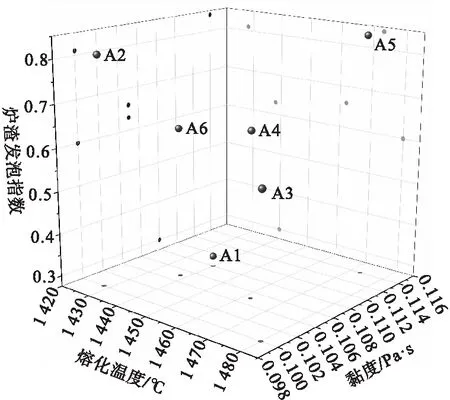

精炼进站和造白渣过程炉渣黏度和熔化温度分别受转炉下渣量、合成渣、脱氧产物和造渣剂等因素影响较大。软吹前,精炼渣黏度和熔化温度受其他因素影响较小,精炼渣熔化温度与黏度和发泡指数之间的关系如图5所示,软吹前炉渣黏度稳定在0.1~0.114 Pa·s,熔化温度在1 420~1 480 ℃,随着黏度和熔化温度变化,炉渣发泡指数在0.3~0.85,变化波动较大。

图5 黏度和熔化温度与精炼渣发泡指数关系

在LF精炼过程中,精炼渣较低的熔化温度有利于尽早化渣,尽早形成均匀分布、易与钢液反应的液态渣,否则化渣效果不好,影响精炼渣的发泡性能。精炼渣黏度决定炉渣流动性好坏,其受温度、碱度和成分(如MgO、Al2O3)等影响,碱性渣的黏度是影响发泡指数的主要因素。低黏度渣具有较好的流动性,增加化渣速率,但是黏度过低,造成气泡在熔渣中的滞留时间过短,精炼渣发泡不稳定,产生的气体分散在熔渣中难以形成稳定的气孔状结构,在实际生产过程中形成的泡沫渣不稳定[12],容易造成喷溅和埋弧造渣效果不理想。若黏度过高,则精炼渣的流动性变差,气泡难以将熔渣分散成气孔状结构,会导致产生的气泡在熔渣的挤压之下聚集在一起形成体积比较大的气泡,熔渣中气泡分布不均匀,熔渣发泡性降低。

因此,精炼期间炉渣黏度过高或者过低都会影响炉渣性能,较低熔化温度有利于精炼过程化渣和造渣。在一定范围内,黏度与精炼渣发泡指数呈正相关,黏度越高,发泡性能越好;熔化温度与黏度呈负相关,熔化温度越高,炉渣流动性越差,不利于炉渣发泡。

4 结 论

(1)底吹流量越大,炉渣发泡指数越高,但不利于炉渣稳定发泡。在实际精炼过程中,依据不同时期冶炼要求选择合适底吹流量更有利于精炼渣发泡和保护钢液,在进站初期,底吹氩气流量约为600 L/min(标准),造白渣过程约为115 L/min(标准),软吹前约为140 L/min(标准)较有利于提高和稳定实际精炼过程精炼渣发泡指数。

(2)LF进站初期,不同炉次精炼渣发泡指数变化很小,在造白渣后,炉渣氧化性改变较大,不同炉次精炼渣发泡指数变化较大,在软吹前期,精炼操作影响较小,不同炉次精炼渣发泡指数变化较小。在精炼造渣过程中,应控制炉渣全铁含量在1.0%以下,碱度为2.0左右,(MgO+Al2O3)含量为13%~17%和CaF2含量为11%~14%,以获得较好的精炼渣发泡性能。

(3)在一定范围内,黏度与精炼渣发泡指数呈正相关,黏度越高,发泡性能越好,否则过高过低的黏度均不利于精炼渣发泡。熔化温度与黏度呈负相关,熔化温度越高,炉渣流动性越差,不利于炉渣发泡。应稳定控制炉渣黏度在0.1~0.114 Pa·s,熔化温度在1 420~1 480 ℃,以有利于精炼渣发泡及其稳定性。