浅析镀锡板连续退火机组炉区的设计特点

杨柏松,李元亭,谭 华,张智华

(1.重庆赛迪热工环保工程技术有限公司,重庆 401122;2.鞍钢股份有限公司冷轧厂,辽宁 鞍山 114021)

1 背 景

镀锡钢板将钢的硬度和强度与锡的易焊接性、抗腐蚀性和光亮的外表集于一体,镀锡板具有无味无毒、质量轻、易于加工成型等优点。在食品罐头工业、电子器件、化工油漆等行业上得到了广泛应用,但针对目前的镀锡板板块进行分析会发现存在如下的问题:

(1)存在严重缺少高端镀锡基板:一些单机架可逆冷轧机虽为零散镀锡机组提供基板,但其化学成分和性能都不能作为食品罐使用,只能作为低端产品,如杂品罐等,采用薄板刨分料的现象比较严重。

(2)产品质量不高:有些镀锡板生产企业的产品质量不够稳定, 包括钢板的厚度公差、平直度、镀层均匀度、剪切精度、表面光洁度、硬度等。

(3)缺乏高品质镀锡板:镀锡板生产企业自供基板多采用罩式退火炉生产,生产的镀锡基板板面易黏结,性能不均匀,且仅能生产软质镀锡板,难以稳定生产出高品质镀锡板。

(4)布局极不均衡:我国镀锡板生产机组集中分布在我国东南沿海地区,西南、西北广大地区还没有镀锡板生产机组。

不同于普通钢板的连续退火机组,对镀锡板连退机组,产品薄、速度快等特点,镀锡板连续退火机组(见图1)更像对钢板进行了调质处理,其综合机械包括性能,如硬度、塑性、回弹性等,产品机械性能如表1所示。

图1 某镀锡板连退机组炉区

表1 镀锡板连退产品机械性能

因此针对镀锡板连退和传统的冷轧钢板连退有必要做出比较(见表2),以便于针对不同要求做出相应设计。同传统的冷轧板连续退火机组相比,由于带钢薄,在带钢稳定通板的设计上的考虑肯定不同于传统的连退,相比之下,在核心位置上,高速高强快冷相比之下难度有较大程度的降低,但对稳定通板则提高了要求,正因为上述特点导致二者设计区别较大。

表2 2种连退的设计特点对比表

因此比较了两种连退机组的区别后,把镀锡板连退的技术特点的论述重点放在了稳定通板、R-OA、余热利用的三个方面。

2 稳定通板

从张力设定、炉辊凸度、炉辊传动及调节、带钢在炉内的抖动等各方面对稳定通板的限制条件进行初步分析。

1)合理的张力控制

在带钢退火炉的实际操作中,张力是首要关注的内容,因张力波动或设定有误造成的缺陷有跑偏,断带,热瓢曲等等。张力在不同温度段的设定值所受的影响因素较多,对产生热瓢曲的理论极限应力值进行理论计算和验证,归纳为式(1):

σmax=(KD2/L2)(Re2/E){t/[θf(W-Lc)]}2

(1)

式中:K为比例因子;D为炉辊直径,mm;L为上下辊间距,m;Re为带钢的高温屈服强度,MPa;E为带钢的高温杨氏模量,GPa;t为带钢厚度,mm;θ为炉辊锥度倾角,mrad;f为带钢和炉辊之间的静摩擦系数;W为带钢宽度,mm;Lc为炉辊中央直线段长度,mm。

验证条件:t=1 mm;D=800 mm;L=20.8 m;E=50 GPa;W=1 200 mm;Lc=500 mm。

验证结果:产生热瓢曲的临界张力结果高温段张力为17 MPa,当然炉辊凸度减小,临界张力还会增大,但增加了纠偏的难度。

将验证结果用于实际张力设定Tz。一般的,带钢张力=带钢厚度(mm)×带钢宽度(mm)×单位张力(N/mm2) ,但在整个实际生产当中,存在不同规格的交接,这时的张力设定就不能简单考虑要跑带钢的张力设定了,还要考虑到该钢卷前一卷的张力值,同时不同宽度也不可能在计算机上面全部都考虑到,因此,引入式(2)进行修正:

Tz=[(W×t)/1 000]×

{(Tm-ln-(Tm-ln-Tmn)×[(Wm-W)/(Wm-

Wm-1)]-(Tm-ln-Tmn-1)×[(tn-t)/(tn-tn-1)]}

(2)

式中:Tmn为规格Wm、tn下的张力值,N/mm2;T为带钢厚度,mm;W为带钢宽度,mm。

举例说明:带钢计算条件以均热段为例:带宽1 233 mm,带厚0.6 mm,在代表规格张力表中,代表规格为带宽1 1 99 mm,带厚0.6 mm,在均热段的标准张力为7.4 N/mm2;代表规格为带宽1 399 mm,带厚0.6 mm,在均热段的标准张力为6.4 N/mm2。

代入式(2),得

Tz=1 233×0.6/1 000×

[7.4-(7.4-6.4)×(1 399-1 233)/(1 399-1 199)-

(7.4-6.4)×(0.6-0.6)/(0.6-0.6)]

Tz=4.7 N/mm2

根据上述计算,分析如下:张力设定的变化是根据厚度变化进行综合优化的,张力设定必须考虑到两卷不同的钢板的张力设计值。

2)合理的炉辊凸度设定

因此炉子张力的基础和炉辊的凸度的制定是以均热段为基础的,因此在没有产生带钢表面缺陷的基础上,炉子进口的张力会成倍的增长,相应的炉辊凸度也是有较大的增长。这样既起到自纠偏的作用,又没有热瓢曲的危险。

炉子在过时效段一直到出口段的张力和炉辊凸度的设计原则是一样的,但带钢退火后的屈服强度下降不少,因此张力设定和炉辊凸度应该不如炉子进口部分大。

3)张力的调节

出张力辊后的带钢单位张力计算公式见式(3)[1]:

T1/T2=efθ

(3)

式中:T1为出张力辊后的带钢单位张力,MPa;T2为进张力辊前的带钢单位张力MPa;f为炉辊热态的摩擦系数;θ为带钢的在炉辊上面的包角,rad。

在张力辊的设计过程中,在入口和出口张力都确定的前提下,计算张力的放大倍数efθ,然后根据入口出口的张力值,计算所需要的包角。

3 R-OA(深冷再加热的加速过时效)

2006年在某厂现有的镀锌线上率先进行了镀锌改连退的尝试,并于当年成功生产出合格的连退板,但过时效时间短成为严重制约机组速度的瓶颈。

钢板的时效性是指性能随时间的变化而发生变化,钢板的时效一般是由于碳原子、氮原子在晶格中的扩散,形成间隙原子,镀锡板原板随着时间推移会发生硬化,加工性能下降,甚至出现性能不均匀的现象,这一现象被通常定义为钢板的时效硬化。通过过时效的生产工艺,减少钢中固溶的碳,钢中的碳化物在晶内均匀地析出分布,降低成品钢板的时效性硬化。

钢板的过时效工艺在高强板镀锌机组和冷轧板连退方面都有应用需求,虽然要求不同,但总体来讲都是为了获得冷轧板性能的稳定性,使其在保质期内不发生时效以造成钢板的硬化,因此过时效工艺是保证钢板保证在使用过程中的性能稳定性所采取的必要措施,其目的是获得性能稳定的镀锡原板。

而且过时效的温度对生产是十分重要的,温度高,会使过时效处理后钢中的铁素体仍固溶大量的碳,过时效处理不佳;温度低,会降低碳的活度,不容易扩散。因此降温过时效就在等温过时效的基础上应运而生。

但过时效的生产工艺是需要温度和时间的双重作用的,通常的冷轧板连退机组的机组运行速度不如镀锡板连退的机组运行速度那么快,因此即使是较长时间的过时效时间在设备上也是可以实现的;而针对镀锡板在较高的机组运行速度要实现较长时间过时效就变得不太现实了,因此需要解决有效缩短过时效时间的途径,同传统的冷轧板连退机组过时效段相比,需要将过时效时间缩短至90 s以内。

提高一次冷却速度对过时效的影响:降低急冷最终温度,将使碳在铁素体中的过饱和度增加,尤其是降低急冷最终温度,将使碳在铁素体中具有更大的过饱和度,从而使固溶碳在过时效处理时析出速度加快,析出更为彻底,因此时效指数降低,过时效时间缩短。

因此,针对带钢相变的全过程选择合适的一次冷却速度,起始温度为680~720 ℃,冷却结束的温度为250~270 ℃,这一冷却过程冷却段采用高速快冷的方式。

这一技术尤其适合于超过500 m/min的高速机组,因为带钢过时效的时间仅与机组速度有关,高速机组(超过500 m/min)要将过时效缩短在2 min以内[1]。

1)实践:R-OA(深冷再加热的加速过时效)

于2006年在某厂的改造,过时效时间设计高于3 min,过时效温度为450~290 ℃,退火结果仍然出现了部分含碳量较高的板过时效不彻底。

可以说一次冷却速度偏低是该机组过时效缺乏原动力的直接原因,首先有效提高一次冷却速度使板材获得了足够的时效原动力,同时获得足够冷却速度的板带还应具有足够的过时效温度,因此不同于传统的等温过时效,ROA(深冷再加热的加速过时效)过时效采用了高速快冷,将钢板从高温冷却到290 ℃以下,然后通过感应再加热提高到490 ℃,经过梯度过时效的降温处理,过时效起始温度为490 ℃,完结于290 ℃,大幅度缩短了过时效时间,这一生产工艺适合于高速机组,尤其是镀锡板生产线。

对于ROA(深冷再加热的加速过时效)采用感应加热是比较合适的选择,感应加热在极短时间完成了钢板的升温,同时也在钢板的居里点以下,采用纵磁感应加热具有极高的利用效率,同时没有占用炉长方向的有效空间,但由于镀锡板原板的厚度极薄,首先应根据板厚计算纵磁透热深度,这是选择电源频率的关键。

2)电流透热深度

(4)

式中:Δ为透热深度,cm;ρ为电阻率,Ω·cm;μ为磁导率,H/m;f为电源频率,Hz。

首先,纵磁加热的感应炉电热转换效率和“壁厚/透入深度”的值密切相关,该值越小则加热炉的转换效率越低,该值越大则加热炉的转换效率越高,但该值越大钢坯内外温差也越大,“三明治”现象也越显著。而针对镀锡板则正好相反,原则是透热深度不可以超过钢板厚度的一半,可以看出,针对镀锡板的超薄0.17~0.35 mm计算的电源频率都在120 kHz以上。

3)加热电源功率选择

电源功率是感应加热电源的另外一个重要指标,电源功率的选择主要由加热工艺及加热速度的要求决定。

(1)计算条件:1 000 mm×0.25 mm;380 m/min;入感应加热前的板温为290 ℃;出感应加热前的板温为490 ℃。

(2)功率计算:

① 加热工件质量:

=12.43 kg/sec

② 工件吸收功率:

=1 450 kW

③ 纵磁综合加热效率约为η=60%,计算加热电源功率:

④ 整线功率选择及分配:由上述计算及工程经验并考虑设备的安全运行余量,感应加热电源总功率应选择为2 500 kW。这样的频率加上功率超过2 000 kW的要求,重点在于如何解决电源,可以考察采用500 kW以下的多级组合方式,但还需要解决密封问题。因此所付出的代价,在机组工艺段运行速度没有超过400 m/min之前,没有必要采用这一技术。

4 余热利用

对于镀锡板不采用预热段后,余热利用就变得十分需要和必要,将有效的余热应用于清洗段,因为镀锡板连退在清洗段的能源成本消耗都在30元/t以上,这样通过合理的能源利用可以为清洗段节约能源7~11元/t。

1)干燥器结构及用户点分布

改进余热利用系统的目的是更直接地利用烟气余热,不需要将余热交换给蒸汽再经过热交换变成干燥热风,而是直接利用全机组现有的3个用户点,设计烟气-热空气的低温换热器,直接供给清洗段干燥、水淬槽干燥、光整机干燥。

根据图2所示,改进后的干燥器采用预热空气取代原有经过蒸汽加热的干燥热风,这一优点是正常生产后完全不用蒸汽了,当时原有蒸汽换热器可以保留作为辅助系统。

图2 干燥器改进示意图

根据图3所示,改进后的干燥器采用预热空气采用吸入式换热器并联结构,这样3个干燥点只需要1台换热器,同时各个干燥风机布置在干燥器附近便于压力控制。

图3 改进后的干燥点分布

2)各种清洗段水介质的余热利用工作原理

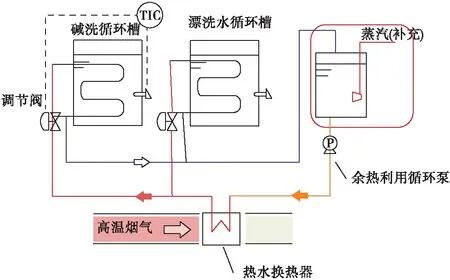

清洗段原有各种清洗介质的加热也是通过蒸汽的换热器对个循环槽进行加热的,改进后的供热改为热水,循环系统的原理图如图4所示。

图4 各种清洗介质加热系统循环原理图

(1)热水系统最优的设计是不用旁通,用热水水箱循环加热系统是安全的,但设计方面的安全系统包括换热器前后的保护是十分重要的。

(2)水系统的换热器和烟气的换热最好不要受到产量高低的影响,同时能有效应对水质各种离子,尤其是氯离子的腐蚀作用。

(3)水换热器的选择介质最好不要多样性,不起泡、不腐蚀、不结垢等。

5 结 论

(1)ROA(高速深冷配合感应再加热)是未来高速机组,特别是镀锡板连退线解决过时效时间过长和过时效不彻底的一种有效技术手段;提高一次冷却速度是缩短过时效时间的有效手段[1]; R-OA是国内亟待掌握的核心技术,不仅仅应用于镀锡板连退,对于高强钢镀锌机组也有极高的应用价值。

(2)稳定通板的核心还是张力控制的稳定性要提高,针对镀锡板连退不推荐采用预热炉,但需要配置合理的余热利用系统将清洗段和炉区有机的结合起来;所配套的张力检测和控制系统是核心。

(3)镀锡板连退的同罩式炉退火的优点是可以精确控制退火板的性能,如延展率、屈服强度、抗拉强度,使得产品的应用范围得到扩展。

(4)正是基于稳定的张力控制和合理的余热利用设计,不建议镀锡板连续退火炉采用预热炉和余热锅炉的设计,取而代之的是结合全线的用户点进行综合能源利用。