热泵辅助变压精馏分离碳酸二甲酯/甲醇工艺及系统模拟优化

林子昕,田伟,安维中

(中国海洋大学化学化工学院,山东 青岛 266100)

碳酸二甲酯(DMC)是一种环境友好的有机化工中间体,有着非常广泛的工业用途[1-2]。当前,工业生产DMC 的主要工艺是酯交换法,如碳酸乙(丙)烯酯和甲醇(MeOH)在反应精馏塔中通过酯交换反应生成DMC 和乙(丙)二醇[3-4]。几乎所有的酯交换工艺均面临DMC/MeOH 共沸物的分离问题,如何降低DMC/MeOH 共沸物的分离成本是该领域的一个重点和难点。

针对DMC/MeOH 共沸物的分离问题,研究者提出了各种工艺,如变压精馏[5]、萃取精馏[6-7]和膜分离[8-9]等。在诸多工艺中,基于双塔(高压塔和低压塔)的变压精馏(pressure swing distillation,PSD)仍然是工业上最常采用的方法,其原因在于这一工艺无须引入第三组分,同时可采用热集成方法降低系统的分离成本。张青瑞等[10]提出热集成变压精馏分离DMC/MeOH 共沸物的方法,结果表明采用热集成方案可降低25.97%的年度总费用。Zhang 等[11]应用部分热集成变压精馏分离DMC/MeOH共沸物,与无热集成工艺相比年均总成本降低了20.01%。

热泵[12-15]是一种从低温热源吸热到高温热源放热的热力循环系统。热泵技术可以有效降低变压精馏系统的能耗和总成本,并提高精馏塔的热力学效率,具有良好的技术经济性[12]。常见的热泵技术包括3 种配置方案:蒸汽再压缩(VRC)、塔釜闪蒸(BF)和外部蒸汽压缩(VC)[16]。Ferchichi 等[17]采用热泵辅助变压精馏分离乙二胺/水最大共沸体系,显著降低了系统的能耗和总成本。针对乙醇/乙腈二元共沸体系,Li等[18]研究了两种结合了热泵技术和热集成技术的PSD 工艺,与传统PSD 工艺相比,系统的能耗和成本分别降低了62.8%和59.9%。

综合前期文献研究,对于DMC/MeOH 共沸物,目前的文献主要采用基于高压塔冷凝器和低压塔再沸器的热集成方案,未有采用热泵辅助变压精馏分离的研究报道。本文探究了热泵技术用于变压蒸馏分离DMC/MeOH 共沸物的可能性,分别采用蒸汽再压缩式热泵和塔釜闪蒸式热泵改进变压精馏工艺,并进一步提出了两种基于中间再沸器的蒸汽再压缩式热泵辅助变压精馏工艺,并对不同的热泵方案进行了系统模拟和节能研究,旨在为该技术的工业应用提供理论指导和模型支持。

1 传统变压精馏工艺及用能分析

1.1 工艺过程描述

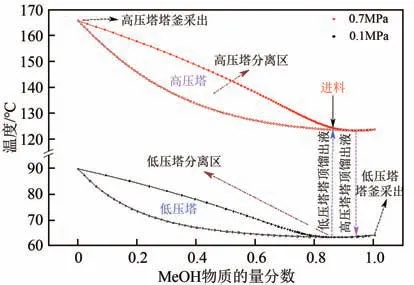

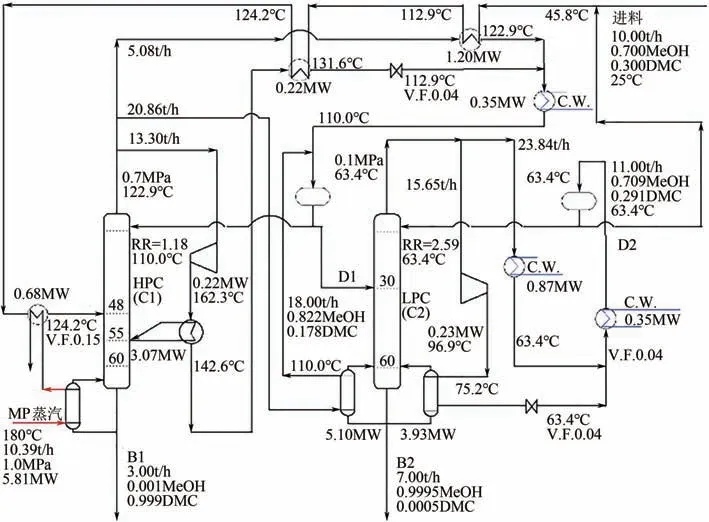

变压精馏技术是利用共沸物的共沸组成随压力变化这一特性,通过改变压力跨过共沸点的限制,实现共沸物分离的特殊精馏方法。应用PSD技术分离DMC/MeOH 共沸物的研究已有诸多报道[19-22]。变压精馏工艺的原理可结合图1 所示的不同压力下DMC/MeOH 体系的T-x-y相图进行说明。图2 给出了一个典型的同时考虑热集成的PSD流程图。

图1 0.1MPa和0.7MPa下DMC-MeOH体系T-x-y相图

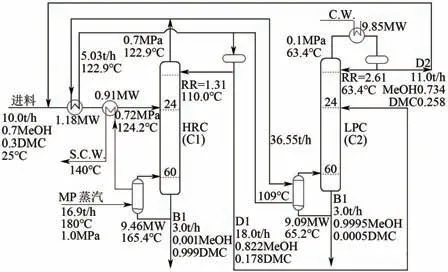

图2 典型的热集成PSD工艺及流程模拟结果

如图2所示,新鲜原料为DMC/MeOH常压共沸物,首先进入高压精馏塔(HPC)进行分离,对应图1中的高压塔分离区,塔顶得到DMC/MeOH的近共沸物,塔底得到高纯度DMC。高压精馏塔的馏出液送入低压精馏塔(LPC)进行分离,对应图1中的低压塔分离区,塔顶得到DMC/MeOH 的近共沸物,塔底得到高纯度MeOH。低压精馏塔的馏出液为循环物流,其组成与新鲜原料的组成接近,与新鲜原料混合后返回至高压精馏塔。

图2 给出的PSD 流程的关键指定设计参数为:①新鲜混合物的进料流量为10.0t/h,进料组成为70.0%(质量分数)MeOH 和30.0%(质量分数)DMC;②规定高压塔塔底产品为99.9%(质量分数)DMC,低压塔塔底产品为99.95%(质量分数)MeOH;③规定分离系统的公用工程条件,见表1;④指定高压塔和低压塔的总分离级数和进料位置(依据企业装置条件给定);⑤指定高压塔操作压力为0.7MPa。需要说明的是,高压塔的操作压力是PSD工艺的关键设计参数之一(低压塔的压力为常压),理论上压力越高越有利于共沸物的分离。对于本体系,高压塔塔釜温度不得高于170℃(否则将影响电池级DMC产品的质量),由此确定高压塔的操作压力为0.7MPa(塔釜温度约为165.4℃),可同时满足蒸汽条件(1.0MPa)与塔釜温度限制。

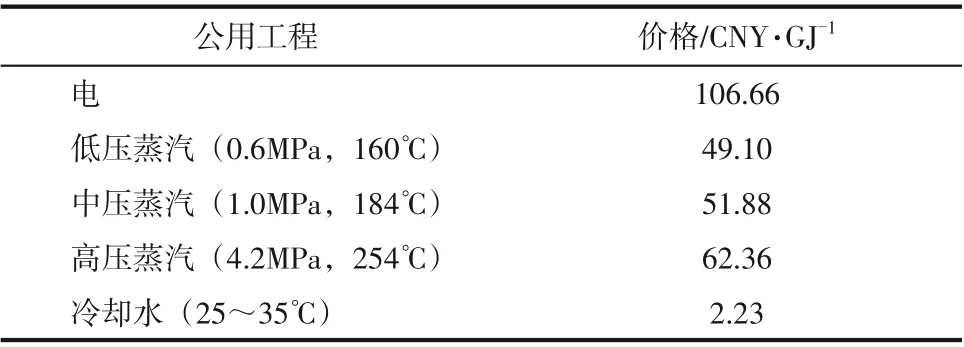

表1 公用工程类型和价格数据

如图2所示,PSD系统中高压塔塔顶汽相物料的温度远高于低压塔塔底液相物料的温度,且高压塔的冷凝负荷大于低压塔的加热负荷,所以本文同步考虑系统的热集成。具体方案是:①指定热流股和冷流股的最小传热温差为10℃;②将高压塔塔顶的汽相物料进行分流,一部分用于对进料进行预热,其余部分用作低压塔再沸器的加热热源,回流温度为110℃(依据合作企业工艺条件而定);③用1.0MPa 的水蒸气作为高压塔再沸器的加热介质,蒸气冷凝水用于预热原料,并指定原料预热后的汽化分率为0.15。由图2可见,进行热集成后,传统PSD 工艺的公用工程只包括两部分:一部分是1.0MPa 的中压水蒸气,用于高压塔再沸器加热;另一部分是循环冷却水,用于低压塔冷凝器冷却。

本文PSD工艺的模拟和设计在ASPEN PLUS模拟平台上进行。由于DMC 和MeOH 会形成最低共沸物,体系呈现很强的非理想性,因此汽液相平衡计算模型的选择和模型参数的准确性至关重要。当前,关于DMC/MeOH 共沸体系汽液相平衡模型的研究较为充分[23-27],本文采用文献[28]给出的基于UNIQUAC-RK 模型的汽液相平衡计算模型。图2给出了考虑热集成的PSD工艺的模拟设计结果,以此作为后续工艺改进设计的基础。

1.2 传统PSD工艺用能分析

从图2给出的PSD流程模拟结果看,尽管采用热集成策略可显著降低系统的能耗(低压塔不需要外界提供加热介质),但高压塔再沸器的负荷仍很大。以分离得到1.0t DMC 为例,加热蒸汽用量约为5.6t 蒸汽/t DMC,这说明传统PSD 工艺能耗依然较高,其原因可从图1进行解释。由图1可知,对于高压塔,当塔顶DMC/MeOH 的浓度接近共沸组成时,液相线和汽相线几乎重合,两组分之间的相对挥发度接近1.0,这意味着将MeOH 增浓到近共沸组成需要较大的回流比和较高的能耗。对于低压塔,塔顶温度和塔釜温度相差很小,两组分在全塔的相对挥发度接近1.0,分离过程的传质推动力非常小,所需要的能耗非常高。

传统热集成PSD工艺的用能特性还可通过塔总组合曲线(CGCC)进行分析。从CGCC 中可以直观地看出不可逆操作对精馏塔的影响,以此对精馏塔进行优化,使得“实际”的精馏塔接近最小热力学条件(MTC)[28]。塔总组合曲线离纵轴的距离越远,表明实际回流比偏离最小回流比的程度越大,当其与纵轴恰好相交时,对应该塔的最小回流比。图3 为模拟得到的高压塔和低压塔的CGCC 图,从中可以看出两塔均没有降低回流比的空间。基于以上分析,本文提出基于热泵辅助的变压精馏分离DMC/MeOH共沸物的改进工艺。

图3 高压塔与低压塔的塔总组合曲线

2 考虑热泵辅助的变压精馏工艺

2.1 PSD工艺设置热泵的可行性分析

尽管热泵是一种高效的节能技术,但能否应用于一个具体的精馏系统还需综合评估其经济性[29]。为评价在精馏过程中使用热泵技术的合理性,Plesu 等[30]提出一种基于性能系数(coefficient of performance,COP)的简捷评价标准,具体为式(1)。

COP = 1ηCarnot=Q W= (273.15 +TC) (TR-TC) (1)

式中,Q为精馏塔所需热量,MW;W为压缩机所需电功,MW;TC和TR分别为冷凝器和再沸器的温度,℃。该评价方法认为,若COP 大于10,明确推荐使用热泵;若COP介于5~10之间,应根据实际情况进行更为详细的评估;若COP 低于5,使用热泵辅助精馏不具有经济性。

将这一评价标准应用于本文研究的PSD 流程,可得到以下结论:①对于低压塔,由于冷凝器和再沸器的温差很小(约1.8℃),COP 值为187.0,说明热泵精馏技术非常适合于低压塔;②对于高压塔,由于冷凝器和再沸器的温差较大(约42℃),COP 值为6.9,表明在高压塔中能否设置热泵需要做更详细的技术和经济评估。

基于此分析,本文提出热泵辅助的变压精馏分离DMC/MeOH 共沸物的流程,研究采用的思路为:①以再沸器负荷最小为目标对高、低塔进料位置进行优化,得到最佳进料位置分别为48 块板、30 块板;②取消原PSD 流程两塔之间的热集成方案;③低压精馏塔采用蒸汽再压缩式热泵方案;④对于高压塔,考虑几种不同的热泵方案,进而研究其技术经济可行性。

2.2 高压塔不同热泵设置方案及流程模拟

2.2.1 蒸汽再压缩式热泵精馏方案

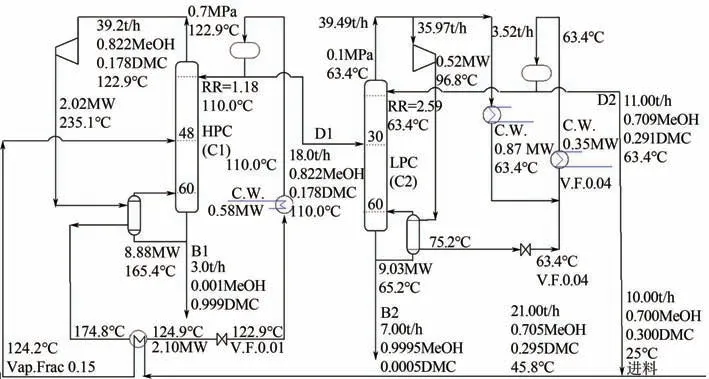

此方案称为方案Ⅰ(Scheme Ⅰ),也是热泵精馏中最常采用的方法,其工艺流程和模拟结果如图4所示。其特点是通过压缩机消耗电能来实现塔顶蒸汽流的能量品级提升,利用塔顶蒸汽的潜热为塔釜物流进行加热,再沸器的热负荷完全由塔顶蒸汽的潜热提供。模拟结果显示:①该方案可降低系统的能耗,但仍需1.80MW的额外冷公用工程;②虽然本方案中高、低压两塔的热泵系统均选择基于最小传热温差要求的临界压缩比,但高压塔热泵系统的压缩机功率较高(2.02MW),存在进一步优化的可能性。

图4 方案Ⅰ的工艺流程图及模拟结果

2.2.2 塔底产品闪蒸式热泵精馏方案

此方案称为方案Ⅱ(Scheme Ⅱ),其工艺流程和模拟结果如图5所示。该方案的主要特点是塔釜物流经过节流阀降低压力和温度成为气液混合物,并在塔顶冷凝器中吸收热量达到完全蒸发,最后进入压缩机,达到塔釜压力并补充额外的热量后回到塔釜。节流阀的出口物流与塔顶蒸汽之间必须满足最小传热温差要求,且在冷凝器中必须全部汽化,因此节流阀的出口压力是一个关键参数。模拟结果显示:①节流阀的出口压力为0.2MPa,此时对应于压缩机的临界压缩比;②由于塔顶蒸汽的潜热大于节流后塔釜物流全部汽化时所需热量,因此塔顶蒸汽需要被分流,其中用于蒸发塔釜节流液体的蒸汽流量与塔顶蒸汽的总流量之比为0.76。

图5 方案Ⅱ的工艺流程图及模拟结果

2.2.3 考虑增设中间再沸器的热泵精馏方案

需要说明的是,上述热泵方案Ⅰ与方案Ⅱ存在塔顶和塔釜温差较大(约42℃)、热泵系统效率低的局限性,基于此,本节还考虑在高压塔中增设中间再沸器的热泵精馏方案。高压塔设置中间再沸器的可行性可以通过图3(a)的CGCC 图进行说明。从图3(a)看出,高压塔提馏段的焓赤字变化并不均匀,尤其在53~58 块塔板之间存在一个较为陡峭的焓赤字分布,说明在这一区域设置一个中间再沸器具有可行性[31]。基于此,本文研究提出在第55块板处设置一个中间再沸器的两种热泵精馏方案。

方案Ⅲ(Scheme Ⅲ)是在方案Ⅰ基础上的改进,其主要特点是热泵的高温热源不是高压塔的再沸器,而是设置在第55块板处的一个中间再沸器,目的是减少热泵高温热源和低温热源的温差。方案Ⅲ的工艺流程和模拟结果如图6所示。模拟结果显示:①采用该方案可提高热泵系统的经济性(COP由6.9增大至14.4);②由于塔顶蒸汽的潜热大于中间再沸器负荷,并且考虑到高压塔与低压塔之间的热集成方案,因此塔顶蒸汽被分流成3股;③该方案大大降低了压缩机功率,仅为0.22MW,但仍需5.81MW额外热公用工程和1.57MW额外冷公用工程。

图6 方案Ⅲ的工艺流程图

结合方案Ⅰ和方案Ⅲ的利弊,研究提出方案Ⅳ(Scheme Ⅳ)的热泵精馏方案。该方案的换热途径为:将塔顶汽相物料经压缩机压缩升温升压后为塔釜再沸器供热,换热后再为中间再沸器提供热量,然后对原料进行预热,经冷凝器冷凝后进入回流罐。该方案的工艺流程和模拟结果如图7所示。模拟结果显示:①该方案中高压塔热泵系统的压缩机功率(2.00MW)与方案Ⅰ相近;②采用该方案可降低系统的能耗,仅需要1.78MW的冷公用工程。

图7 方案Ⅳ的工艺流程图

3 不同方案经济性评价与用能分析

3.1 经济性及能耗评估方法

本文不同方案的经济性采用年均总成本(total annual cost)进行评价,即式(2)。

式中,固定投资成本(capital costs)包括塔盘、塔壳、换热器、压缩机等设备的购买及安装费用;年均运营成本(TOC)包括蒸汽、冷却水、电力等公用工程费用。假设投资回收期为3年,每年运行时间为7200h,TAC 的具体计算方法和参数见参考文献[32]。

系统能耗采用式(3)进行评价。

式中,f为使压缩机电能转化为对应热负荷时的倍数因子,一般取3。

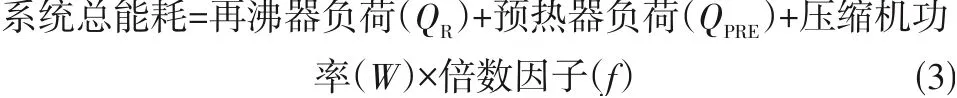

3.2 不同热泵方案的经济性及能耗比较

表2 不同方案中关键工艺参数及经济评价指标的比较

方案的经济性指标。与基础流程H-PSD相比,所提出的4种热泵方案均可降低过程能耗及TAC。方案Ⅰ、方案Ⅲ和方案Ⅳ均可取得较为显著的节能效果,且TAC均降低11%左右。由于方案Ⅱ塔釜闪蒸式热泵精馏在较高压缩机功率的基础上,仍需要额外的公用工程用于预热进料,过程能耗和TAC有所增加。

图8 不同方案的经济性比较

方案Ⅲ在塔顶蒸汽与中间再沸器之间建立热泵系统,并将高压塔部分塔顶蒸汽作为低压塔再沸器热源,使得高、低压塔热泵系统的压缩机功率大大降低。虽然本方案需要5.81MW 额外热公用工程,但塔顶蒸汽的能量得到了充分回收。方案Ⅳ在方案Ⅲ的基础上,将塔顶蒸汽压缩后依次与塔釜再沸器、中间再沸器进行串级换热,塔顶蒸汽的潜能得以充分利用,其节能效果虽优于方案Ⅲ,但压缩机功率较大,设备投资费用较多。此外,与方案Ⅰ相比,由于方案Ⅳ引入了中间再沸器,减少了过程的不可逆性,从而使过程能耗较方案Ⅰ有所降低。综上,对于热泵辅助变压精馏分离DMC/MeOH共沸物,所提出的方案Ⅲ为最佳的热泵方案,与传统热集成变压精馏过程相比,过程能耗降低了24.31%,年均操作费用降低了29.43%,年均总成本可降低12.58%。

3.3 不同热泵方案的用能分析

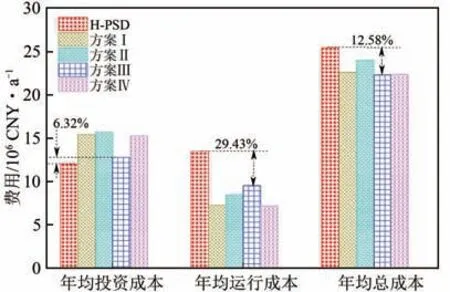

组合曲线(composite curve)可用于分析热泵技术强化变压精馏的可行性与有效性[33],图中热组合曲线(HCC)和冷组合曲线(CCC)沿横轴的重叠区域即为过程可回收的热量。图9给出了所有流程的组合曲线。由图9(a)可知,H-PSD基础流程可回收热量10.27MW(阴影部分),但阴影两侧的平台区域意味着大量潜热未被充分利用。方案Ⅰ中的热泵系统提高了塔顶蒸汽温度,使HCC 上移至CCC右侧平台的上方,见图9(b);而方案Ⅱ中的热泵系统降低了塔釜物流的温度,使CCC 下移至HCC左侧平台的下方,见图9(c)。以上两种方案均增大了HCC与CCC的重叠区域(即阴影部分),实现了更大程度的能量回收。方案Ⅲ与方案Ⅳ增加了中间再沸器,改变了原来的CCC。其中,方案Ⅲ的压缩比较小,塔顶蒸汽温度提高程度有限,不足以覆盖CCC 右侧的平台区域,可回收热量并没有显著增加,见图9(d)。方案Ⅳ较方案Ⅲ而言压缩比增大,使HCC 与CCC 具有更大的重叠区域,增加了过程可回收的热量,见图9(e)。

图9 各方案的组合曲线

4 结论

(1)针对DMC/MeOH 共沸体系,设计出传统的热集成变压精馏工艺H-PSD,CGCC 图表明高、低压塔没有降低回流比的空间,由组合曲线可知H-PSD 的系统热量回收有限,可采用热泵辅助技术实现系统更大程度的热量回收。

(2)对于DMC/MeOH宽沸程体系,提出了4种不同型式的热泵辅助的变压精馏工艺,并通过模拟技术取得不同方案的设计参数。研究表明,所提出的各种热泵方案中,方案Ⅲ即基于中间再沸器的蒸汽压缩式热泵的节能效果及经济性最好。与传统热集成变压精馏相比,能耗降低了24.31%,年均操作费用降低了29.43%,年均总成本可降低12.58%,体现了热泵辅助工艺的良好节能效果和经济性。本文可为该技术的工业应用提供理论指导和模型支持。