驻车空调用富液式蓄电池设计探讨

韩二莎,王廷华,王静,皇甫志坤,朱红英,祖海川,覃顺一,毕锡刚,楚佳宝,晁子良

(风帆有限责任公司,河北 保定 071051)

0 引言

近几年随着人们生活水平的提高,同时也是顺应环保的要求,重卡驻车空调开始兴起。无需配备发电机,用车载蓄电池直流电源就能使驻车空调持续运行。由于不需要依靠车辆引擎动力,所以大大节省燃料,减小了环境污染。驻车空调用蓄电池不仅能够作为重卡的起动电源,而且可以为驻车空调、车载冰箱等用电设备供电,也就是兼具起动和动力功能。

重卡驻车空调多为变频空调,所以功率差别较大,约在 650~1 200 W 之间。因此,驻车空调用蓄电池放电电流约为 20~45 A,保护电压为 10.5~11.7 V/只,但有部分空调厂家设定的保护电压过低,存在深度放电风险。市场上富液式驻车空调用蓄电池的额定容量从 150~250 Ah 不等,以 180 Ah、200 Ah、220 Ah 占比较大。随着驻车空调改装市场越来越大,客户的期望值增高,大容量电池愈来愈受青睐。相对来说,富液式蓄电池比 AGM 蓄电池便宜,所以目前在市场竞争力上存在一定优势。

1 关键技术分析

驻车空调用蓄电池不仅用作起动电源,还作为汽车驻车空调、影音设备、车载冰箱等的供电电源,所以使用频率高且放电深度较大。这就要求蓄电池不仅要有较好的起动性能,还要有较好的深放电循环性能。由于驻车空调安装及改装市场不尽规范,而且蓄电池放电保护电压差别较大,导致蓄电池存在过放电的风险,因此要求蓄电池有较好的充电接受能力和深亏电后充电恢复能力。驻车空调用蓄电池多用于运输货车。由于路况颠簸且行驶路程长,蓄电池应该有比较好的耐振动性能。

2 电池设计探讨

2.1 极板、板栅骨架结构

为了满足不同用途蓄电池的使用要求和放电方法的差异,蓄电池板栅需要有不同的结构与其相适应。由于驻车空调用蓄电池兼具起动和动力的功能,极板、板栅骨架结构设计应兼顾起动用蓄电池和动力用蓄电池板栅结构的特点。

2.1.1 极板板面和厚度

由于蓄电池放电深度大且要有好的低温、常温起动性能,可适当增加正极板厚度来提高蓄电池的深放电循环性能。根据电池壳的尺寸,使极板板面尽可能大,以增加活性物质的反应面积,保证蓄电池的瞬时大电流放电性能。增加极板的几何面积,意味着在放电电流强度不变时降低了电流密度。适当增大极板的表观面积,可达到提高高倍率放电性能的目的[1]。

2.1.2 α因子

集流体(板栅)和极板的质量比称为 α 因子[2]。基于驻车空调电池的放电模式,既要有较好的深循环性能,又要保证蓄电池的起动性能,合理选择α因子数值至关重要。为此,将 α 因子数值选为0.35~0.40,尽量在有限的电池空间内提高活性物质的占比。

2.1.3 板栅骨架结构

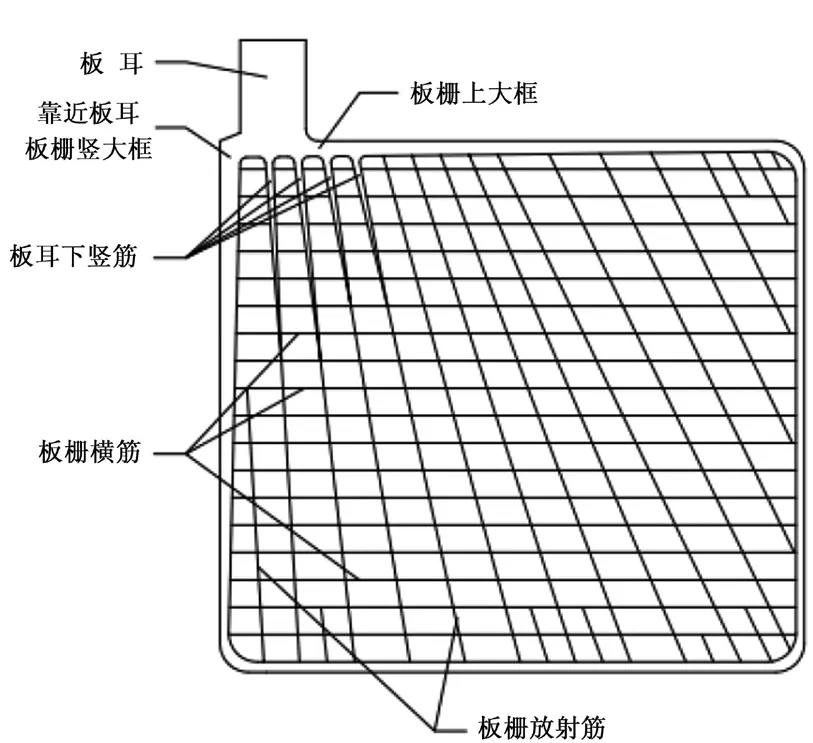

板栅骨架沿用起动用蓄电池比较常用的放射筋结构(参见图 1)。实验和经验表明,放射筋板栅比普通矩形筋板栅更利于蓄电池起动性能[2-3]。靠近板耳处板栅大框由宽向窄渐变,板耳下部竖筋加粗,且筋条由粗到细,呈扇形向下渐变。由于电流密度以板耳为中心呈扇形分布[4],此板栅骨架结构不仅利于电池的高倍率放电性能,而且增加了电池深循环放电时板栅的耐腐蚀安全系数。适当减少板栅横筋数量,为活性物质留出空间,增加藏膏量,以便提高蓄电池放电容量[2]。

图1 板栅骨架结构

2.2 低水耗双面筋附毡隔板

基于驻车空调蓄电池的使用环境和起动、动力的双重功能,蓄电池的放电深度大且循环使用,尤其是夏季使用频繁,因此不排除使用过程中出现过度放电、充电不足,以及失水较多的情况。所选隔板的内阻应尽量小,防渗透性好,因此优先选用双面筋 PE 隔板。为了增加蓄电池的耐振动性,在 PE隔板内部附毡包且封成袋式。

为了验证隔板的优劣,优选了 A、B 两个厂家隔板,尺寸均为 160 mm × 1.0 mm。A 厂家 PE 双面筋隔板基底厚 0.25 mm,且小筋为横向排列。B 厂家 PE 双面筋隔板基底厚 0.35 mm,且小筋为竖向排列。两个厂家隔板性能的检测结果见表 1。采用 A、B 两个厂家 PE 隔板加附毡的方式,其他零部件、工艺均相同,各组装两组 12 V 200 Ah 蓄电池,按标准 CB/T 4319—2013《船舶起动用铅酸蓄电池》检测蓄电池,得到表 2。

由表 2 可以看出:采用 A 厂家 PE 隔板组装的蓄电池在内阻、起动性能、充电接受能力和水耗损方面均优于采用 B 厂家隔板组装的蓄电池,尤其是水耗较少。A 厂家 PE 双面筋隔板中添加了微量元素,通过改变蓄电池的电极电位来达到减少蓄电池失水量的目的。隔板的一面上稀疏的 7~8 mm 的高筋竖向排列,另一面上有小而密集的小筋且呈横向排列(参见图 2)。横向排列的小筋在蓄电池充、放电过程中对析出的气体形成干扰,不仅抑制富液式铅酸蓄电池的电解液分层现象,而且可降低蓄电池的失水量,提高蓄电池的循环寿命。

图2 双面筋 PE 隔板

表2 蓄电池性能测试结果

2.3 蓄电池壳

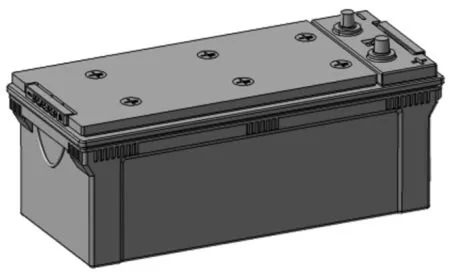

驻车空调用蓄电池的动力功能的使用具有明显的季节性,在炎热的夏季使用频率较高。蓄电池一般安装在卡车车头与车厢连接处的裸露位置,只有简陋防护措施。夏季太阳暴晒的情况下,电池的温度可达 40~60 ℃,甚至更高。加之此时正是驻车用蓄电池深放电模式的高峰期,蓄电池失水的速度加快。因此,优先采用带栓半免维护结构的蓄电池壳、迷宫自回流蓄电池盖和带栓排气盖(参见图 3)。此结构可方便查看蓄电池的液面,并视具体情况及时、正确对蓄电池进行维护保养,以达到更好的使用效果,适当延长蓄电池的使用寿命。

图3 驻车用蓄电池外观结构

2.4 抗振动支架和塞边架的设计

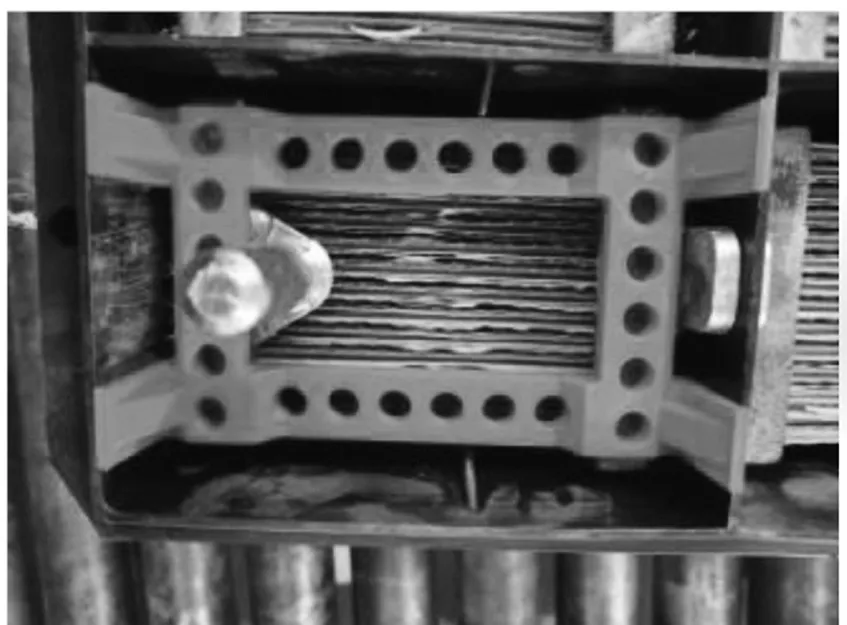

为了提高蓄电池的抗振动性能,增加抗振动支架设计(见图 4)。在支架上设计 n 型槽,用来卡住电池汇流排。n 型槽由横梁连接,增大了支架强度。伸出 4 根竖梁,与蓄电池槽和蓄电池盖热封成一体,大大增强了电池抵抗来自上、下方向振动的能力。在极群两侧设有保护塞边架,不仅保护极群,尤其是边板,免受电池壳加强筋的直接冲击力,抑制边板对 PE 隔板的硌压,以免造成蓄电池短路,而且可以通过塞边架厚度调节极群的厚度,使蓄电池达到紧装配的工艺要求,提高耐振动性能。

图4 抗振动支架

2.5 蓄电池铅膏配方

鉴于驻车用蓄电池放电深度较大的使用状态,采用厚型正极板设计。由于正极活性物质利用率相对偏低,添加硫酸亚锡添加剂来提高活物质的孔率,提高电池导电性和容量[5]。为了验证硫酸亚锡的使用效果,在 55D23 蓄电池试样上进行验证。正极铅膏中添加硫酸亚锡,令添加量为 2.0 %~2.5 %,与常规正极铅膏蓄电池对比验证。除了正极铅膏配方不同外,试样电池的其他零部件、工艺均与常规电池相同。蓄电池深放电后充电恢复能力实验方法:蓄电池在 20~30 ℃ 环境中,以 10 W 灯泡短接,然后以恒压 14.4 V、限流 50 A 充电 30 min。

从表 3 可以看出:正极铅膏中添加硫酸亚锡,不仅可以提高蓄电池容量,对蓄电池深放电后的充电恢复能力也有较好的效果。硫酸亚锡添加于正极活性物质中,一方面通过硫酸亚锡溶解转移,增大电极孔率来改善电极放电性能;另一方面,正极中的硫酸亚锡在电池充电过程中易被氧化为具有导电性的 SnO2,而 SnO2和 β-PbO2都具有金刚石结构,且 SnO2在强酸性介质中十分稳定,由此改善了放电产物 PbSO4覆盖层与板栅之间的电子电导和活性物颗粒间的导电性和结构,使反应能进行至极板内层,从而较明显地提高了电极活性物质利用率[5]。

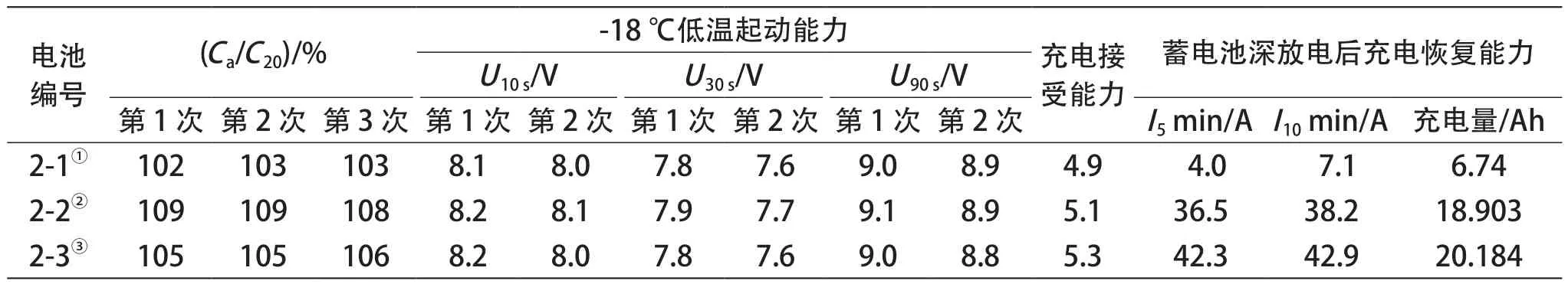

表3 不同正极配方电池对比试验数据

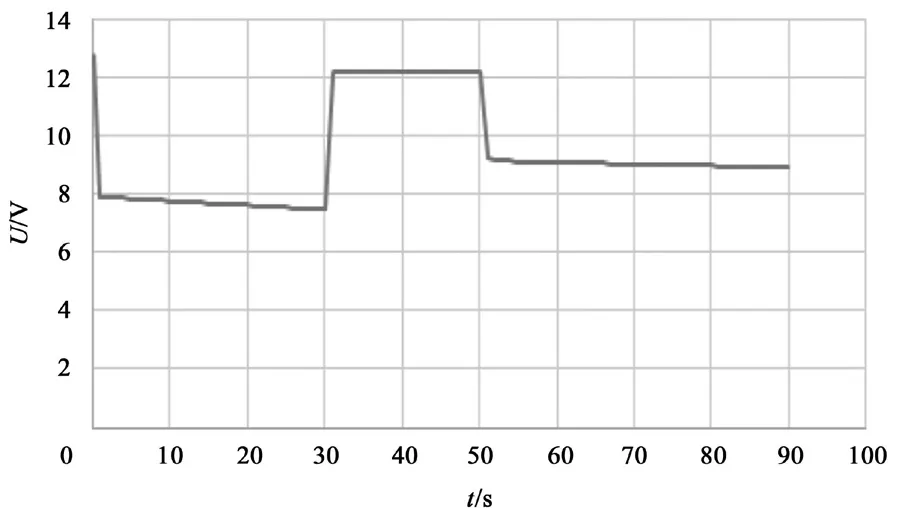

在负极铅膏配方中增加高比表面积炭材料的含量,用以提高蓄电池的充电接受能力。采用上述负极铅膏配方组装 9 只 12 V 200 Ah 驻车空调用蓄电池,按标准 GB/T 5008.1—2013 检测电池的初期性能和充电接受能力。从表 4 和图 5 可以看出:蓄电池具有良好的充电接受能力。炭材料除了能改善活性物质的导电性,提高活性物质的孔隙率之外,还可以在金属铅和硫酸铅结晶过程中调节活性物质或有机膨胀剂的分布,聚集过多的表面活性物质吸附在铅和硫酸铅上,从而改善电极的充电接受能力。高比表面积的炭材料更能有效地改善电池性能,降低铅和 PbSO4上有机膨胀剂的吸附,有利于 PbSO4的溶解和 Pb2+的还原和结晶,从而提高蓄电池的充电接受能力[3]。

表4 6-QWHZ-200 蓄电池初期性能检测数据

图5 电池充电接受能力

2.6 正、负活性物质质量比

正、负活性物质的质量比是电池的一个重要参数,在一定程度上决定着电池的使用性能。对于动力型蓄电池,应把正、负极活性物质质量比设计得较大一些,以保证电池有较长的深循环寿命。驻车空调用蓄电池应具有较好的深循环性能,所以要增大正、负极活性物质质量比,达到 1.2~1.3。保证正极活性物质过量,否则在充电后期正极上有过量的氧析出,到负极再化合,导致负极活性物质持续处于低荷电状态,缩短电池的使用寿命。一方面,正极活性物质过量的厚型极板可降低充电时正极的电流密度和过电位,降低正极板的腐蚀速度,使正板栅有长的使用寿命;另一方面正极活性物质过量相当于降低正极利用率,减缓 α-PbO2向β-PbO2转化的速度,从而减缓了正极活性物质软化的速度[6],提高循环寿命。

2.7 极群底部加胶工艺

通过蓄电池极群底部涂布热熔胶的装置,在极群组底部粘上一定量的热熔胶,使极群组底部连接成一体,降低由车辆运行造成的极板相互之间振动的程度,减少活性物质的脱落,以及减少由于隔板底部与电池槽磨擦而产生的隔板磕破。同时,在极群组底部粘胶,也增加了隔板底部的强度,提高了隔板底部的耐磨性能,减少了隔板破损,大大提高了电池的耐振动性能[7]。

3 试验电池性能测试及分析

按标准 GB/T 5008.1—2013《起动用铅酸蓄电池 技术条件和试验方法》对驻车空调用蓄电池试样进行 20 小时率容量,-18 ℃ 低温起动能力(约5.5C20)、循环寿命Ⅱ测试。由图 6 可见,20 小时率容量满足标准要求。图 7 表明,电池具有较好的起动性能,能够满足重型卡车的使用需求。标准要求完成 5 个单元即为合格,但从图 8 可以看出,试验电池共进行了 9 个循环单元,在第 10 单元中由于放电电压未达到 7.2 V 而终止寿命,表明驻车用蓄电池具有优良的常温 50 % DOD 循环寿命。

图6 蓄电池 20 小时率容量放电曲线

图7 蓄电池低温(-18 ℃)起动放电曲线

图8 蓄电池常温(25 ℃)50 % DOD 循环寿命曲线

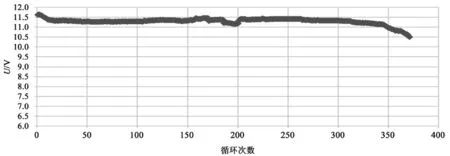

按 VW 75073 2012 标准第 7.6 条在(40 ±2)℃ 水浴中进行 50 % DOD 的循环试验。图 9中,蓄电池完成了 371 次循环,表明驻车用蓄电池具有较好的高温 50 % DOD 循环寿命。按 GB/T 5008.1—2013 标准 5.11 条的固定方式将试验蓄电池固定,以 6 g、22 Hz(振动加速度 58.8 m/s2)振动20 h 后,按要求放电 30 s。当蓄电池端电压 9.8 V,电池完好,表明蓄电池满足耐振动性能测试要求。

图9 蓄电池高温(40 ℃)50 % DOD 循环寿命曲线

4 结论

综上所述,通过优化设计板栅骨架、壳体结构及正、负活性物质质量比,优选耗水量低的双面筋 PE 隔板,在正极铅膏中添加硫酸亚锡,增大负极铅膏中炭材料添加量,使驻车空调用蓄电池具有良好的起动性能、充电接受能力和 50 % DOD 深循环寿命。通过在 PE 隔板内部附毡,设计抗振动支架,在极群两侧增加保护塞边架,极群底部加胶工艺的加强控制,可大大提高电池的耐振动性能。