冷轧硅钢板用脱脂剂的筛选

光红兵,裴润奇,陈 祥,胡志强

(1.太原钢铁(集团)有限公司先进不锈钢材料国家重点实验室,太原 030003;2.山西太钢不锈钢股份有限公司冷轧硅钢厂,太原 030003)

引言

冷轧硅钢板具有优良的电磁性、板厚差和冲压性,被广泛应用于制造各种电机和变压器的铁芯,但其生产工艺复杂、工艺窗口窄,生产难度大,被誉为钢铁产品中的工艺品[1]。目前,冷轧硅钢板都采用冷轧后退火再涂层的生产工艺,在冷轧过程中要使用轧制油,因此经冷轧后的硅钢板表面都粘附了一层油污,主要为油脂、硅铁粉、松散杂物等污染物,其附着量一般为800 mg/m2~1200 mg/m2(双面)[2]。这层油污在退火过程中会碳化,对硅钢板表面造成污染,影响后工序涂层结合力、装饰性和防蚀性等质量指标[3],因此为确保后道退火涂层工序正常生产以获得清洁表面,脱脂已成为冷轧后、退火前硅钢板生产中必不可少的一环。

近年,为满足新能源电驱进一步降低铁损要求,冷轧硅钢板由原通用厚度0.65 mm、0.50 mm向0.35 mm、0.20 mm、0.18 mm薄板化方向发展。随着冷轧不断薄化,通常采用轧辊表面毛化技术以便轧制时不打滑和采用皂化值高的轧制油以便保证轧制时的良好润滑,致使冷轧硅钢板表面粘附了更多附着牢固的油污,此时采用普通的脱脂剂已无法满足涂层清洁要求,因此选择性能更加优异的脱脂剂对表面脱脂效果至关重要。对脱脂剂与现场生产使用密切相关的消泡性、脱脂性、饱和吸油性三方面进行了综合评价[4],对脱脂剂的科学筛选具有重要意义。

1 试验

1.1 试验主材料

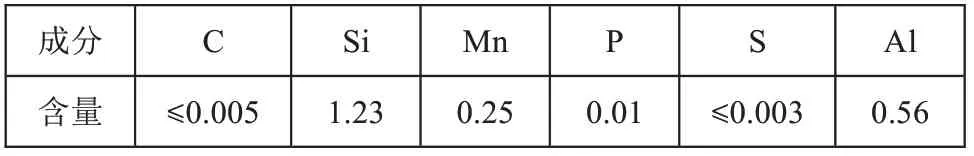

(1)试验板及制备

将生产现场取回平整后的冷轧硅钢硬板(脱脂前)制成试样尺寸为50 mm×50 mm,试样化学成分如表1所示。从现场钢带上切取试样板时,往往受支撑辊传动摩擦的影响,使冷硬板表面油污物附着不均匀,甚至影响到脱脂评价效果。为此,将取回的冷硬板采用乙醚、丙酮两次清洗,得到表面洁净的基板,再采用现场纯轧制油品定时浸挂,获得表面附油脂量相近的试样板。

表1 钢材试样化学成分(质量分数/%)

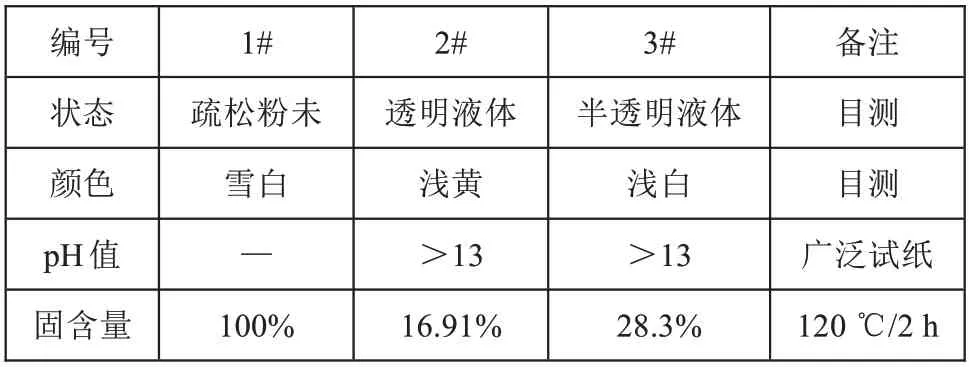

(2)脱脂溶液配制

脱脂剂为目前在冷轧硅钢生产线应用的市售产品,分别以1#、2#、3#区别标识,1#为普通型脱脂剂,各脱脂剂原始状态及指标见表2。脱脂剂溶液的配制采用质量百分比,应用工业二级脱盐水配制脱脂剂的最终浓度为3%碱浓度。脱脂剂分别在30℃、50℃、75℃三种温度下进行试验。

表2 脱脂剂原始状态及指标

1.2 试验方法

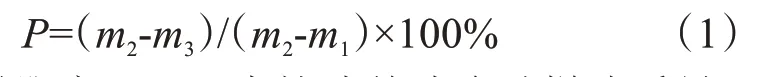

(1)脱脂性试验方法:采用浸渍+摆洗方式检测脱脂率,要求脱脂率≥90%。过程:将已挂油的试片浸于试验温度的3%脱脂剂溶液中,浸渍3 min+摆洗2 min,摆频30次/min,往返为1次,摆距50 mm,在二级脱盐水中浸提5次,取出试片立即在烘箱中烘干30 min~40 min,取出冷却到室温称重,按式(1)计算脱脂率。

式中:P为脱脂率,%;m1为挂油前洁净试样片质量,g;m2为挂油后脱脂前试样片质量,g;m3为脱脂后试样片质量,g。

(2)消泡性试验方法:采用具塞量筒摇摆方式检测溶液泡沫体积,要求静置后残留泡沫高度≤5 mL。过程:将50 mL溶液倒入具塞量筒内,盖塞,在设定温度下水浴中放置10 min取出,立即上下摇动,上下摇距0.33 m,摇频100次,摇动完毕后,记录初始泡沫高度,静置3 min,观察泡沫消失情况,并记录残留泡沫高度。

(3)饱和吸油性试验方法:采用酸化、加盐、加热方式使吸附的饱和油脂重新游离出来,检测吸油量,要求饱和吸油量≥1 mL。过程:向加热到试验温度的3%脱脂液中加入过量油品,充分搅拌后静置30 min,从底部吸取油饱和的脱脂液25 mL加入带刻度的长颈瓶中,再加入一定量25%的硫酸和氯化钠,加塞混合均匀,置于90℃水浴内30 min,观察瓶中溶液的状态,并记录上浮油层容积。

2 结果与讨论

2.1 脱脂效果

表面附有油污和硅铁粉的硅钢带进入退火炉后会污染退火炉,恶化炉内气氛,长期运行会导致炉底辊结瘤[5],退火后钢带表面易产生渗碳、黑斑及划伤等缺陷;同时直接导致绝缘涂层结合力严重下降,产生涂层不匀、不规则斑迹、漏涂等表面缺陷,最终影响到硅钢带品质,甚至导致钢带电磁性能时效恶化而报废,所以冷轧硅钢带退火涂层前必须脱脂。

带钢脱脂包括化学浸洗、高压喷淋、电解清洗、超声波清洗、刷洗等方式,其中化学浸洗、刷洗和电解清洗为最常用脱脂方式。结合实验室设备条件,主要评价了三种脱脂剂在低、中、高三种温度下分别采用化学浸洗+摆洗两种方式相结合的脱脂性能,脱脂后检测的脱脂率见图1。由图1可以看出三种脱脂剂脱脂效率,3#脱脂剂脱脂效率最高,2#脱脂剂脱脂效率次之,1#脱脂剂脱脂效率较差。三种脱脂剂脱脂效率随温度升高而提高,在30℃、50℃、75℃下脱脂率,3#脱脂剂分别为84%、94%、96%;2#脱脂剂分别为74%、90%、92%;1#脱脂剂分别为60%、68%、80%。特别是2#、3#脱脂剂50℃以上脱脂率达到了90%以上。试样片表面油污中凝结的油脂在高温下黏度变稀易乳化,同时在50℃以上时脱脂剂的有效成分与油脂化学反应速率显著提高,进一步促进了脱脂效果。

图1 三种脱脂剂在不同温度下的脱脂情况

2.2 消泡性能

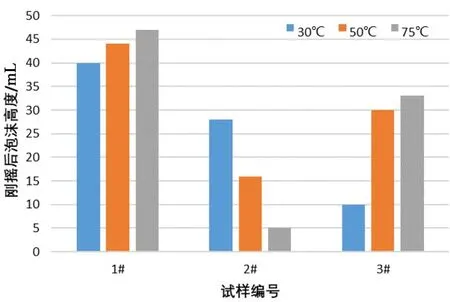

现冷轧硅钢带脱脂工序全采用化学脱脂+电解脱脂,其中化学脱脂段采用喷淋、刷洗两种方式,脱脂过程中会有气体卷入脱脂剂中,产生大量泡沫,若起泡严重,脱脂剂中有效活性剂会随泡沫溢出槽外,不但影响脱脂效果,还会污染环境,对设备和地面造成腐蚀,甚至造成设备短路等危险,因此消泡性是脱脂剂的重要指标之一。有时为了维持正常生产,须不断添加暂时性的消泡剂,由此带来成本增加和碱洗槽液性能的不稳定,所以最理想的选择是低泡沫脱脂剂,试验结果见图2、图3。

图2 三种脱脂剂在不同温度下刚摇后的起泡情况

图3 三种脱脂剂在不同温度下3 min后的消泡情况

由图2和图3可见,三种脱脂剂的起泡性和消泡性存在明显差异。从图2起泡性看,1#和3#随温度升高发泡高度越高,而2#随温度升高发泡高度越低;相同试验温度下发泡高度对比,其中1#脱脂剂发泡最高。从图3消泡性看,1#脱脂剂在任何温度下随时间延长只是上层泡沫由密实细小变为稀疏粗大(3 min内),但泡沫高度几乎无变化,表明1#几乎无消泡能力;2#脱脂剂随温度升高残留泡沫高度越低,表明2#随温度升高消泡能力越强;3#脱脂剂低温泡沫较低,中温泡沫最低,高温泡沫却突然升高,表明3#低温、中温消泡能力较强,但高温消泡能力变差。这可能与脱脂剂中是否添加消泡剂,且消泡剂在不同温度下存在状态和活性不同,直接影响到溶液的消泡能力有关。

2.3 饱和吸油性

单位脱脂剂对轧制油饱和吸附量是评价脱脂剂优劣的另一重要工艺性指标。钢带表面残油随带钢脱脂进入脱脂剂槽液,与脱脂剂中的有效成分化学反应或乳化结合,当饱和后就不再具备脱脂能力。该指标关系到带钢生产中脱脂剂的溢流强度或更换频度,与吨钢消耗脱脂剂的使用量及成本密切相关。用量分别为25 mL的1#、2#、3#脱脂剂的油品饱和吸附量测量结果见图4。

图4 三种脱脂剂在不同温度下的饱和吸油情况

从图4可见,随温度升高脱脂剂饱和吸油量总趋势为增大,但3#脱脂剂高温出现反常,可能与3#脱脂剂用活性剂高温失效有关。总之,2#、3#脱脂剂饱和吸油量较大,中温(50℃)时分别为0.9 mL、1.5 mL,1#脱脂剂的饱和吸油量最小,仅0.5 mL,为3#脱脂剂的1/3。

3 结论

(1)确定了冷轧硅钢板用脱脂剂与生产现场实际使用密切相关的脱脂性、消泡性、饱和吸油性的实验室试验方法,对脱脂剂的科学筛选至关重要;

(2)3#脱脂剂综合性能最优,且适合中温脱脂使用;2#脱脂剂性能次之,可满足高温脱脂使用,须消耗更多热能;1#脱脂剂各方面性能都较差,不满足薄板清洗现场使用要求。