基于数值模拟的多阶梯轴镦粗工艺研究

苗 进,朱明贞

(1.江苏凯俊机械有限公司,江苏 宿迁 223800;2.宿迁学院机电工程学院,江苏 宿迁 223800)

汽车底盘中有很多轴类零件,其主要作用是传递扭矩和承受载荷[1-3],一般的加工工艺方法有切削加工、阶梯处一次镦粗再进行切削、逐级镦粗的工艺方法。本文研究的轴是某汽车用花键扭杆,如图1所示,材料为45#钢,属于细长轴,备料时若采用直径为52 mm的棒料直接在车床上进行车削,加工余量大,材料利用率低,还不易解决轴的跳动问题。若一次镦成直径为52 mm、长度为173.8 mm的大阶梯再进行车削,则需要较大的镦粗设备,且还有10 mm的加工余量需要在车床上完成车削加工。若采用逐级镦粗,毛坯需要加热两次,增加了一道工序,浪费能源。为了解决以上问题,现提出一种新的加工工艺,即备料时采用直径为42 mm的毛坯,采用中频感应加热将毛坯加热至1 200 ℃,先后经过两副镦粗模具,成形出图1所示阶梯处形状,然后再在车床上进行精加工,去除镦粗时表面产生的氧化皮。为确保上述工艺可行,采用Deform-3D有限元软件进行数值模拟[4-7],模拟验证该工艺的可行性,并为实际生产提供成形工艺参数。

图1 花键扭杆

1 建立有限元模型

本研究中花键扭杆结构简单对称,材料45#钢的塑性较好,精度要求一般,选用直径为42 mm的圆棒料作为坯料。通过Creo软件绘制出扭杆三维图形,根据体积不变原则计算出所需要的毛坯长度为697 mm。

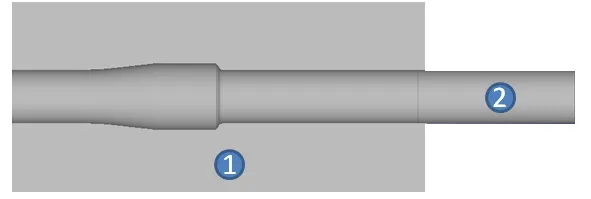

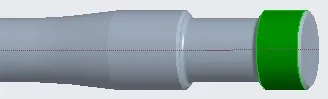

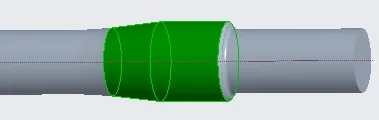

运用Creo软件建立两副镦粗模型[8-9],为了减少后面计算量,毛坯设计时仅截取需要成形的部分,第一副模具镦粗成图2所示半成品,模具图如图3所示。第二副镦粗成图4所示成品,镦粗模具图如图5所示,图3、图5中的1为模具型腔,2为推杆。因为两副模具是安装在同一平锻机上同时完成镦粗,所以两副模具的推杆行程设计是关键。第一副模具锻造时的推杆行程为17 mm,第二副模具锻造时的推杆行程为24 mm。

图3 第一副镦粗模具

图4 第二副镦粗成品

图5 第二副镦粗模具

2 有限元模拟及结果分析

2.1 第一次镦粗分析

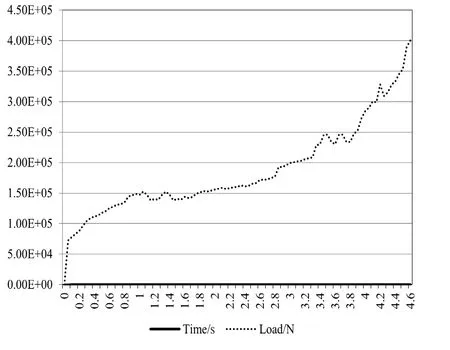

将上述设计好的有限元数值模型以stl格式导入Deform-3D软件并完成前处理,第一次镦粗时毛坯划分的网格为80 000个,图2中毛坯左端15 mm处设计固定,防止其发生转动及窜动,毛坯的所有面设计为接触面,推杆2设计为主模具,其推动毛坯向左运动,速度为8 mm/s[10]。模具的初始温度设计为300 ℃,毛坯设计温度为1 200 ℃,毛坯和模具之间的摩擦系数为0.3。第一次镦粗前毛坯和空气、毛坯和模具下型腔之间存在热交换,实际毛坯模拟的温度为11 850 ℃~1 190 ℃。图6是第一次镦粗载荷随时间变化情况,随着时间变化及毛坯与型腔接触面积的增大载荷逐渐平稳上升,在锻造后期载荷迅速增加直至毛坯充满型腔,最大载荷为400 kN,该载荷与计算结果基本一致。

图2 第一副镦粗半成品

图6 第一次镦粗分析时间、载荷图

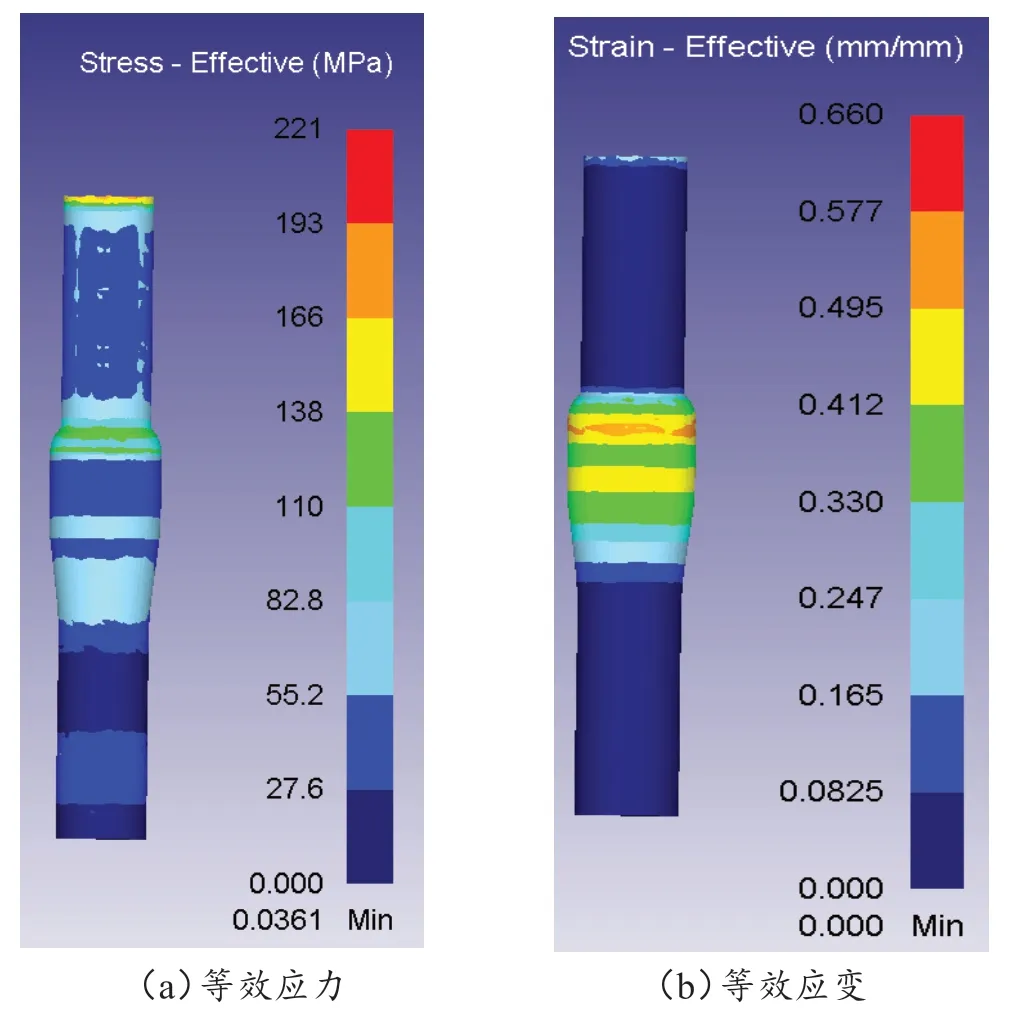

图7 (a)为最终等效应力图,从图7中可以看出在整个镦粗过程中锥部的应力应变都比较小,而在镦粗的后期及向圆角过渡的位置应力开始变大,这主要是因为毛坯与模具的接触面积发生改变,整个镦粗过程中金属流动情况较好。图7(b)为等效应变图,等效应变主要反映金属的变形程度,整个变形区变形平缓,变形主要集中在向圆角过渡的位置,其值大概为0.66 mm/mm。

图7 第一次镦粗等效应力、应变图

2.2 第二次镦粗分析

将第一次模拟结束后的DB文件及KEY文件导入,并设计第一次镦粗的最后一步最为第二次镦粗的第一步,此时毛坯的温度范围在963 ℃~1 183 ℃,模具的初始温度为300 ℃,两者之间的摩擦系数为0.3。图8为第二次镦粗载荷随时间变化情况,其变化规律同第一次镦粗,最大载荷约为430 kN,该载荷与计算结果基本一致。

图8 第二次镦粗分析时间、载荷图

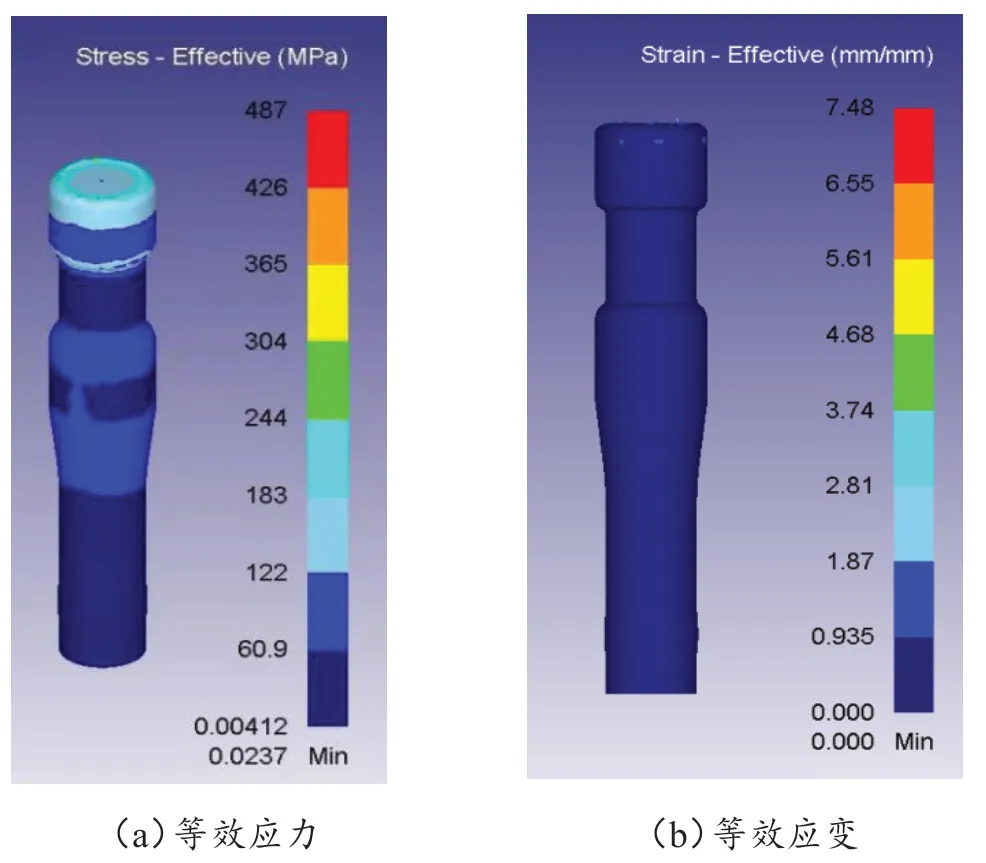

图9 为第二次镦粗等效应力、应变图,从图9(a)中可以看出应力主要集中开始在圆角位置和镦粗后期的圆角位置,最大值在200 MPa左右;从图9(b)中可以看出整个应变变化平缓,在最后的阶段由于材料有部分折叠,使应变有所变化,该值在1 mm/mm左右,基本不影响成形效果。两次镦粗结束后将其放置到室温中冷却2 d~3 d,再进行车削去除锻造后产生的氧化皮及折叠等,以达到表面粗糙度和尺寸精度要求。

图9 第二次镦粗等效应力、应变图

3 生产验证

根据数值仿真数据及模拟结果,设计两副镦粗模具并将其安装在同一平锻机上。其台阶部分的成形工序为下料—感应加热—连续两次镦粗,毛坯材料为45#钢,感应加热温度为1 180 ℃~1 200 ℃,模具的初始温度不低于300 ℃,在整个成形的过程中温度控制是重点,必须减少非必要的能量损失;为了保证质量,提高效率,连续镦粗的过程可以采用机械手臂进行自动化操作,该方法有效提高了阶梯轴类零件的加工效率,可降低成本,解决了车削加工余量大、浪费能源的问题。