基于MATLAB/GUI双作用椭圆轨道滚柱泵人机界面设计*

陈 舰

(江西机电职业技术学院机械工程学院,江西 南昌 330013)

双作用椭圆轨道滚柱泵是一种能轻易实现大排量的新型容积泵,其构造简单、技术含量高、加工工艺要求严格[1-3]。此泵结合了柱塞泵以及叶片泵的工作原理,充分利用了泵内可周期性变化的容积,是一种功率密度强大的容积泵[4]。由于该滚柱泵的整体性能是通过各种特性综合起来体现的,所以要设计出一个合适的结构必须把各种参数对泵特性改变的影响考虑进去,这就增加了设计优化的复杂性[5-7]。因此,本文基于MATLAB/GUI设计出一款该泵的特性计算软件,其采用人机界面的方式处理参数与特性之间的关系,大大减少了参数优化设计的工作量。

1 程序界面结构设计

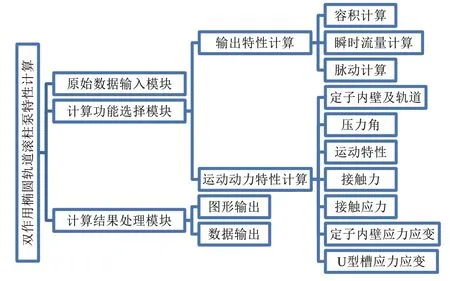

主程序界面模块化设计的核心结构包括原始数据输入模块、计算功能选择模块、计算结果处理模块。如图1所示,其中计算功能选择模块包含输出特性的计算和运动动力特性的计算。

图1 双作用椭圆轨道滚柱泵特性计算软件模块结构图

如图2所示,在主程序界面中分别设置了两种计算模块的下拉菜单。其中,输出特性又包括了容积、流量、脉动的计算;运动动力特性包括了定子内壁及轨道、压力角、运动特性、接触力、接触应力、定子内壁应力应变和U型槽应力应变的计算。

图2 主程序功能选择模块

2 主程序功能模块界面分区

2.1 主程序初始化界面

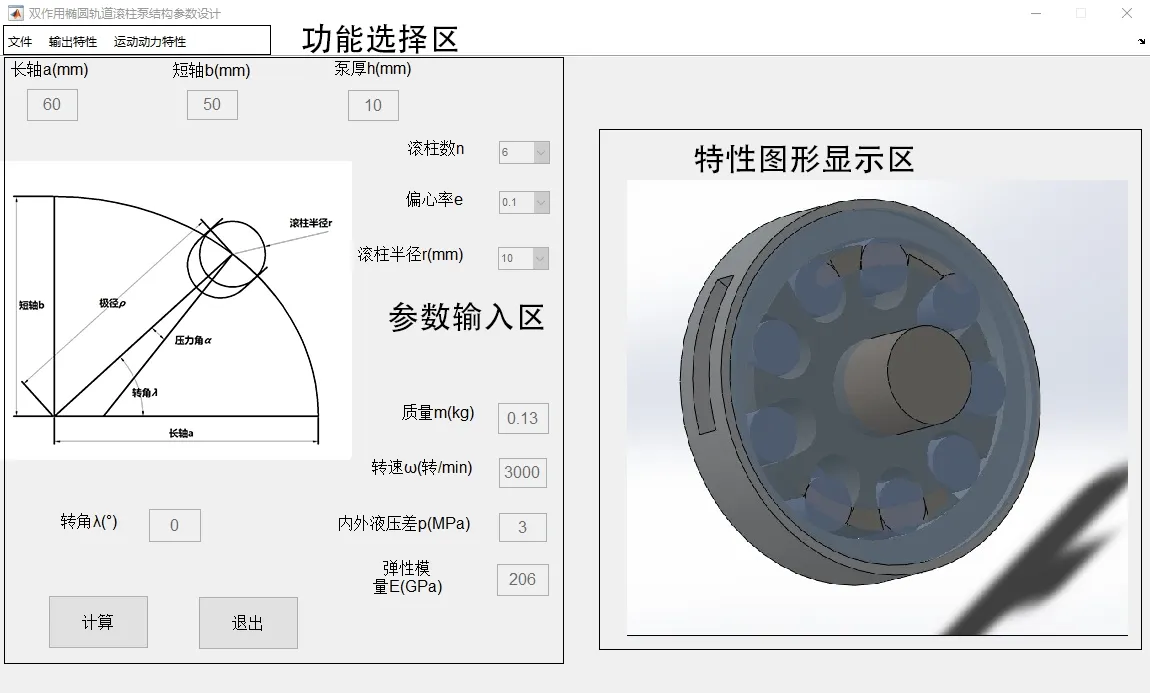

如图3所示,在整个主程序初始化界面上,左上方为功能选择区,该区为用户选择对应特性计算以及用户对数据或者图形进行保存的选择区。图3左边为参数输入区域,软件刚打开会有默认参数;右边为该泵特性计算后的图形显示区域,选择不同功能后,该功能的计算结果都会在图中右侧显示。

图3 主程序界面模块分区

2.2 参数输入模块

软件初始化界面中参数输入模块并没有开启,各个参数输入口是默认禁止输入的。只有在选定需要计算何种特性后,才可以激活对应的参数输入模块;不同特性功能选择,对参数的选择有不同的要求。如图4所示,选择计算定子内壁曲线时,相应的三个参数(短轴、长轴、滚柱半径)就会转变为可输入或选择状态。

2.3 特性计算功能选择及执行

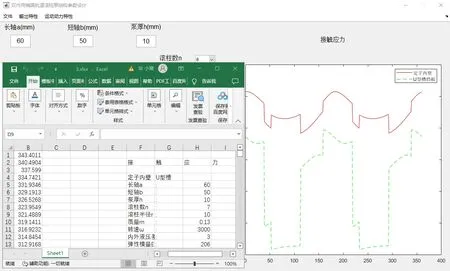

软件初始化后,需要对特性计算功能进行选定,才能够进行特性计算及曲线图的绘制。如图4所示,在选定“接触应力”后,就可以在参数设定后点击计算按钮进行定子内壁的计算以及曲线绘制。如图5所示,在界面的右边会绘制出定子内壁的曲线。然后可以通过“文件”菜单,将曲线以图片的形式、数据以Excel表格的形式保存到电脑上。

图4 定子内壁计算功能时的参数输入界面

图5 接触应力计算结果以及曲线绘制

3 计算功能模块的编程

每个特性的计算和特性曲线的绘制都是通过主界面调用函数实现的,所以对特性计算函数的编译是该软件的核心。下面以运动动力特性计算中的定子内壁的计算为实例,进行调用函数的编译。

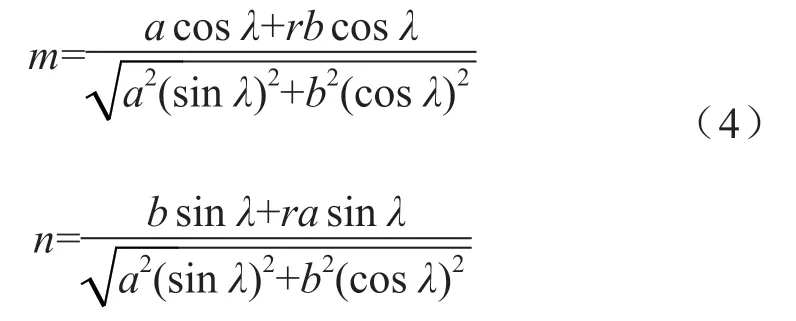

滚柱泵的滚柱是在椭圆轨道上运动的,故其参数方程[4]为:

式中,a为椭圆轨道长轴半径;b为椭圆轨道短轴半径;λ为滚柱的转角。

由于滚柱中心点和滚柱与定子内壁上接触点的距离正好为滚柱半径r,且该两点所在直线与椭圆轨道上滚柱中心的切线垂直。故设定子内壁上的点坐标为(m,n),可以得到:

联立方程(1)(2)(3)得:

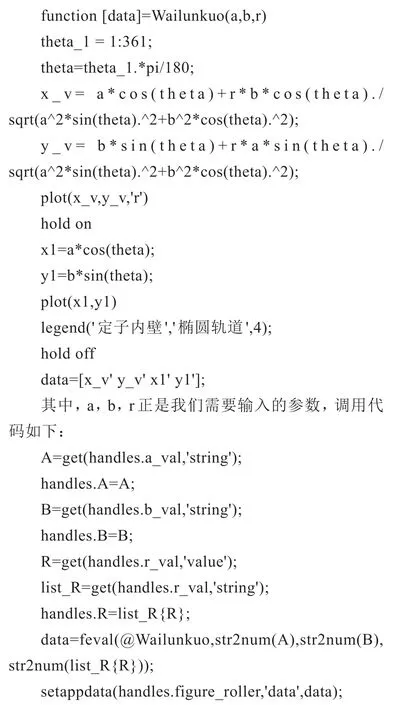

如此便得到了定子内壁的参数方程表达式,所以可以通过MATLAB编译出定子内壁曲线的绘制函数。编程原理主要是使用function函数调用不同特性的子程序来实现不同特性的计算[8-10]。

程序代码如下:

4 特性计算应用实例分析

通过人机界面输入不同的参数,可以帮助设计人员验证出双作用椭圆轨道滚柱泵的各种特性是否满足设计要求。下面以脉动特性为实例展示该GUI软件的具体应用。

设计参数如下:a为椭圆轨道长轴半径(单位mm),b为椭圆轨道短轴半径(单位mm),h为滚柱泵泵厚(单位mm),r为滚柱半径(单位mm),n为滚柱个数。

设计案例1:a=65 mm,b=54 mm,h=12 mm,r=12 mm,n=6。

设计案例2:a=65 mm,b=54 mm,h=12 mm,r=12 mm,n=7。

通过GUI软件判断其他参数相同的情况下,滚柱个数对脉动特性的影响。从图6和图7的脉动特性图的对比可以很直观地发现,滚柱个数为7时的脉动率只有4%不到,明显小于滚柱个数为6时的24%。因此,7个滚柱的设计方案要优于6个滚柱的设计方案。

图6 设计案例1的脉动特性

图7 设计案例2的脉动特性

5 小结

采用MATLAB/GUI开发的双作用椭圆轨道滚柱泵的结构设计及特性计算软件,能够很好地反映各种参数变化对泵输出特性以及动力特性的影响。通过人机界面的方式调整参数变化和特性曲线的变化,能够使设计人员便捷地寻找到最优的参数结构。通过程序编译代替烦琐的公式推演,极大地减少了设计的工作量,降低了研究的复杂性,对滚柱泵进一步的研究、推广和开发有一定的现实意义。