6005A-T6铝合金激光焊接头性能的研究

陈亚斌 王 韬 代许晓 伊霄云 孙 彬

(1.青岛泰泓轨道装备有限公司,山东 青岛 266111;2.青岛宏达青田交通设备有限公司,山东 青岛 266111;3.青岛鑫汇通轨道交通设备有限公司,山东 青岛 266111)

0 前言

随着轻量化需求的与日俱增,铝合金因质量轻、比强度高、耐腐蚀性能好、无磁性、成形性好以及低温性能好的特点被广泛应用于各种焊接结构产品中[1]。铝合金的MIG焊缝由于受到不均匀的热输入的影响,原有失效强化效应被明显减弱。此外,热影响区软化效应导致接头强度明显下降。铝合金激光焊凭借其经济适用性强、生产效率高、焊接变形量小和空间适应性强等优点,在医疗装备、轨道车辆、工程车辆、建筑装饰等领域中广泛应用,受到全世界越来越多的关注。

1 6005A-T6铝合金MIG焊接头性能试验

1.1 试验材料与方法

试验材料选用2mm厚的6005A-T6板材,尺寸规格为350mm×150mm×2mm,数量为4组,每组3副试板。材料力学性能见表1,材料化学成分见表2。试板激光下料前,四周预留25mm的加工余量,待下料完成后再用机床铣掉,随后用无水酒精擦拭加工面周围的油污。试板施焊前须清理一遍,先用机械清理的方式去除焊缝两侧各30mm范围内的油污与杂质,然后再用无水酒精擦洗试板表面后施焊。在焊机上设置工艺参数如下:焊接电流82 A,焊接电压17.6V,氩气流量18L/min,详细MIG焊接工艺参数见表3。

表1 6005A-T6板材的力学性能

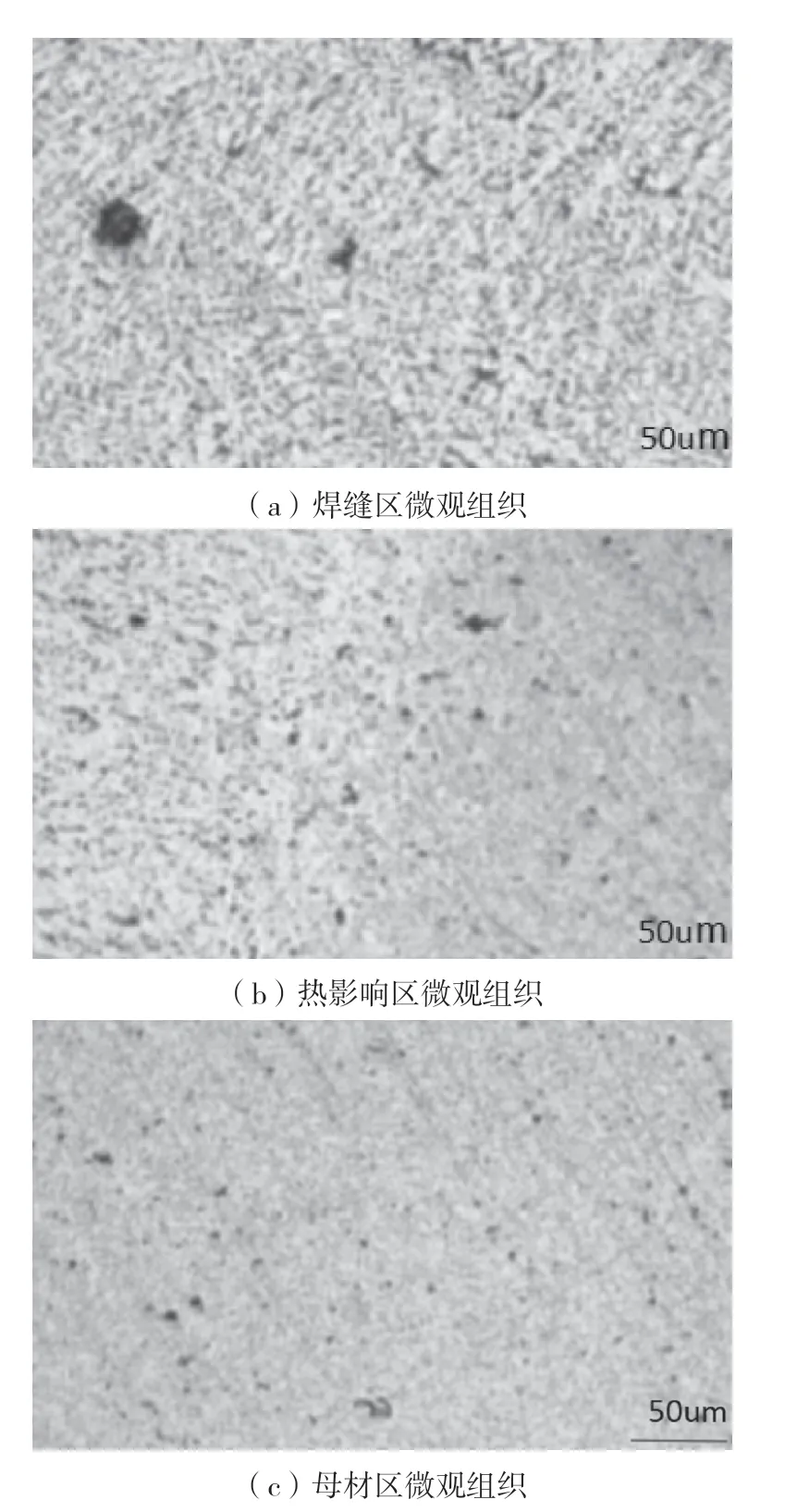

表2 6005A-T6板材的化学成分(质量百分数/%)

表3 MIG焊接工艺参数

需要强调的是,MIG焊热影响区的软化效应明显,电弧的弧柱呈锥状,热源不够集中,容易导致试板的热影响区的面积变大,需要选择合适的工艺参数。此外,与激光焊相比,MIG焊的焊接变形与应力较大,试件在焊接前应做好反变形措施,并用专用夹具固定压紧后再施焊。

1.2 宏观金相

从宏观金相结果来看,6005A-T6铝合金MIG焊缝形态良好,焊缝剖面上没有气孔,不存在裂纹,侧壁没有熔合、咬边和未焊透等成型缺陷,焊缝宏观组织良好,如图1所示。与激光焊相比,MIG焊缝的焊接变形明显较大,这是因为铝合金激光焊接的比能较低[2],而MIG焊的电弧热源相对不够集中,高温停留时间较长,热输入较大,导致变形有所增加。

图1 MIG焊缝宏观金相图

1.3 微观组织

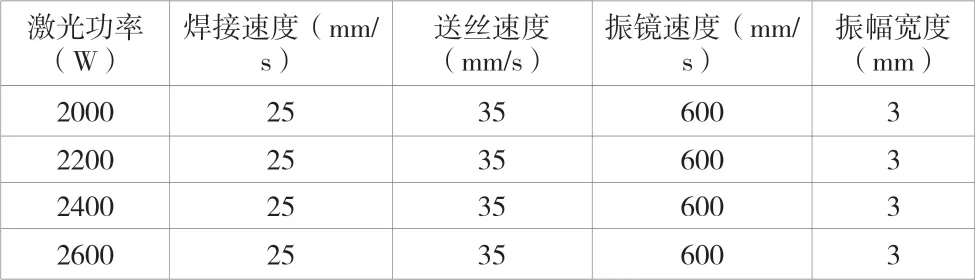

熔池的结晶是一个连续快速且由液态向固态转变的过程,其会在熔合线附近产生形核质点,然后逐渐长大。从微观组织形态可以看出,在熔合线附近的晶核通常选择最优结晶取向的方向或者温度梯度最大的反方向生长,具有明显的方向性。晶粒以树枝状向焊缝区延伸,呈现出较大的不均匀性,如图2(b)所示。在焊缝中心区,由于熔池中心产生了很大的成分过冷区,温度梯度明显变小,因此晶核自由长大成等轴晶粒,如图2(a)所示。与热影响区相比,母材区的组织均匀致密,无明显的方向性,没有发生明显的组织相变过程,如图2(c)所示。

图2 MIG焊缝不同区域微观组织形态

1.4 抗拉强度

从表4的试验统计结果可以看出:4组MIG焊接接头的平均抗拉强度为176MPa,接头强度达到了母材强度270MPa的65%。一方面是材料在MIG焊的过程中受到不均匀的局部电弧热源的作用,破坏了材料原来的时效强化效果改变了强化相的分布状态和数量。另一方面是由于MIG焊的热源并不是非常集中,高温停留时间相对较长,热影响区的软化效应明显,导致焊缝区组织的力学性能明显下降。

表4 MIG焊接头抗拉强度

2 26005A-T6铝合金激光焊接头性能试验

2.1 试验材料与方法

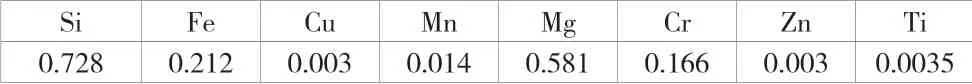

准备2mm厚的6005A-T6板材,尺寸规格为350mm×150mm×2mm,数量为4组,每组3副试板。焊前清理试件表面油污、水分后待焊。设置激光焊机参数:振镜速度为600mm/s,振镜宽度为3mm,送丝速度35mm/s,焊接速度25mm/s,激光功率比80%,激光占空比100%,分别用激光功率为2000W、2200W、2400W和2600W的参数焊接4组试板。工艺参数见表5。

表5 焊接工艺参数表

激光焊在试验过程中要严格控制装配精度,因为激光经聚焦后光斑直径很小,当装配间隙的精度和错边量较大时,一旦光束出现偏离,就很容易引起焊接成型效果变差[3]。此外,因为没有激光跟踪装置,所以焊缝寻位比较困难,容易导致焊接过程中出现偏焊的焊接缺陷,当编程时,需要多取几个点来保证激光焊枪的行走路线与焊缝中心线重合。

2.2 宏观金相

当激光功率为2600W时,焊缝表面颜色发灰发暗,有明显的氧化迹象,局部焊缝表面出现了咬边缺陷,原因在于激光功率太大,能量密度过于集中,焊接热输入明显过大,导致焊缝内部组织出现了过热现象。当激光功率为2000W时,焊缝形态不饱满,局部焊缝有未填满缺陷,原因在于激光功率较小、焊接热输入明显不足。

此外,当激光功率为2600W时,焊缝中心局部有细小的裂纹,这是当焊缝凝固结晶时产生的拉应力诱发的。一方面,由于激光焊的峰值温度高,高温停留时间短,冷却速度较快,导致在较短时间内产生了很大的拉应力。另一方面,当焊缝熔池由液态向固态转变时,首先会形成一层液态薄膜,随着焊缝凝固结晶过程的进行,焊缝中心区的温度梯度逐步变小,凝固结晶速度相对变缓。薄膜在受到拉应力的作用后很容易被拉开而形成细小的裂纹源,进而产生焊接裂纹。

2.3 微观组织

从微观组织可以看出,母材组织状态较均匀,晶粒细小,如图3(c)所示。6005A-T6铝合金固溶处理后进行了时效,在电弧热源作用下,很多细小的亚稳相扩散析出并弥散分布。焊缝热影响区晶粒明显较大,这是因为激光焊在当焊缝熔池结晶时温度梯度较大,激光焊的热源相对集中,峰值温度较高,高温停留时间较短,导致最先在熔合线附近形核结晶的晶粒迅速呈一定方向性长大,结晶过程存在严重的不均匀性和方向性,如图3(b)所示。在焊缝中心区,主要有细小的等轴晶和树枝晶,这是由于结晶末期,熔池的温度梯度降低,是过冷度较小和成分过冷共同作用的结果,如图3(a)所示。

此外,从图3(a)可以发现,微观组织有明显的气孔,在铝合金激光焊的实际生产应用过程中,气孔是最常见的一种缺陷,容易出现气孔的原因有以下几点:首先,铝合金材料表面很容易从空气中吸收水分,发生氧化形成一层致密的AL2O3氧化膜,在电弧的作用下受热分解容易产生氢气;其次,气孔的产生主要和氢溶解度的变化密切相关。熔池结晶是一个连续的高温液态向固态转变的过程,溶解氢在液态和固态两种状态下的溶解度差别较大,当熔池结晶时,溶解在高温液态中的氢迅速溢出,形成气泡并聚集长大[3]。此外,激光焊缝形态深而窄,冷却速度快,气孔的上浮和溢出需要充足的时间,气孔没有充分的扩散和溢出会导致焊缝内部形成氢气孔;气孔的危害主要表现在有效承载焊缝面积减少且容易诱发其他焊接缺陷,导致铝合金结构件的承载能力下降。减少气孔在铝合金激光焊接中出现的方法有很多种,不过都难以从根本上清除气孔[4]。

图3 激光焊焊缝不同区域微观组织形态

2.4 抗拉强度

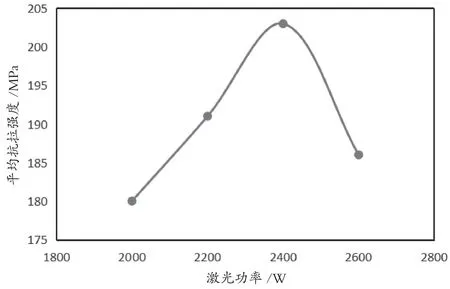

与氩弧焊缝强度相比,激光焊焊缝的抗拉强度明显较好。这是因为焊缝软化区较窄,热影响区较小。另外,通过激光填丝可获得均匀的焊缝并抑制突出枝晶生长,细化组织,避免热裂纹的产生,可以明显提高焊缝强度[5],如图4所示,当其他试验参数一定时,焊缝的抗拉强度随着激光焊功率的提高逐步提高,当激光功率为2400W时,抗拉强度达到峰值203MPa,为母材强度270MPa的75%。当激光功率超过这一临界值时,焊缝抗拉强度随激光功率的增加呈明显的降低趋势。这是因为当激光功率太大时,在单位长度的焊缝上产生的热输入过大,焊缝内部产生了过热甚至过烧缺陷,晶粒明显长大,导致焊缝区组织力学性能明显下降。

图4 不同激光功率下的平均抗拉强度

2.5 弯曲性能

当激光功率低于2400W时,所焊试样无论是面弯还是背弯试验,弯曲到180°后均未发生开裂现象,无裂纹等缺陷出现,如图5所示。这是因为热输入量适中,焊缝组织均匀,晶粒细小,焊缝塑韧性较好。当激光功率为2600W时,其中当2个样块面弯时出现了4mm长的裂纹,其余弯曲结果均合格。这是因为当激光功率太大时,焊缝热输入明显过大,导致焊缝组织出现粗晶脆化现象。

图5 弯曲试验结果

3 结语

该文经过试验,可以得出以下结论:1)铝合金激光焊接头性能良好,强度明显高于MIG焊接头,抗拉强度能达到母材强度的75%以上;2)随着激光功率的增大,接头抗拉强度增大,但是当激光功率达到一定值时,接头强度随着激光功率的增大呈现下降趋势;3)铝合金激光焊装配精度要求较高,与MIG焊接接头相比,更容易出现气孔等缺陷。