橡塑合金改性沥青混合料路用性能研究

李宁利,王 猛,赵新坡

(1.河北工业大学 土木与交通学院,天津 300401;2.天津高速公路集团有限公司,天津 300384)

近年来,废轮胎、废塑料堆积造成的环境污染问题受到社会的广泛关注。实践证明,2种废旧高分子材料在高速公路路面材料中的应用取得了较好成果[1-5]。但废轮胎胶粉和废塑料与沥青的相容性较差[6-12],有学者借鉴金属材料中合金的概念[13],预先将废轮胎胶粉和废塑料通过特定工艺,制备成橡塑合金改性剂,废轮胎胶粉和废塑料可以通过前期扩散渗透,在改善与基质沥青相容性的同时,兼顾沥青及其混合料的性能[14-15]。学者普遍采用双螺旋杆挤出机制备橡塑合金,双螺杆挤出机输送性能和混合性能良好、生产能力强,但在使用过程中容易出现物料逆流的现象,大部分热量要从料筒外部的加热器传入,这种特性会导致物料的热降解,降低材料的使用性能[16]。基于此,文中采用精密开炼机混炼所得的橡塑合金以及市售废旧轮胎橡胶粉分别对伦特70#基质沥青进行改性,选择AC-13及SMA-13 2种级配类型,橡塑合金改性沥青和废轮胎胶粉改性沥青2种沥青拌制混合料并进行试验,分析橡塑合金改性沥青混合料的高温稳定性、水稳定性以及低温抗裂性。

1 实验部分

1.1 主要原料

伦特70#基质沥青:25 ℃针入度66(0.1 mm),10 ℃延度37.1 cm,软化点49.8 ℃,15 ℃密度1.028 g/cm3;废旧轮胎橡胶粉:粒径40目,密度1.18 Mg/m3,加热减量0.6%,纤维含量0.3%;废旧塑料(LDPE):密度0.917 g/cm3,拉伸强度10 MPa,熔点110 ℃。增溶剂:糠醛抽出油,密度0.9~1.01 g/cm3,闪点>210 ℃;稳定剂:硫磺,表观密度0.8~1.0 g/cm3,熔点≥110 ℃,水分≤5%。

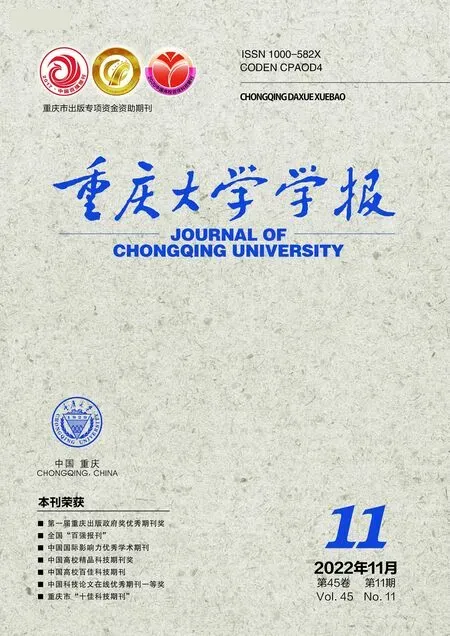

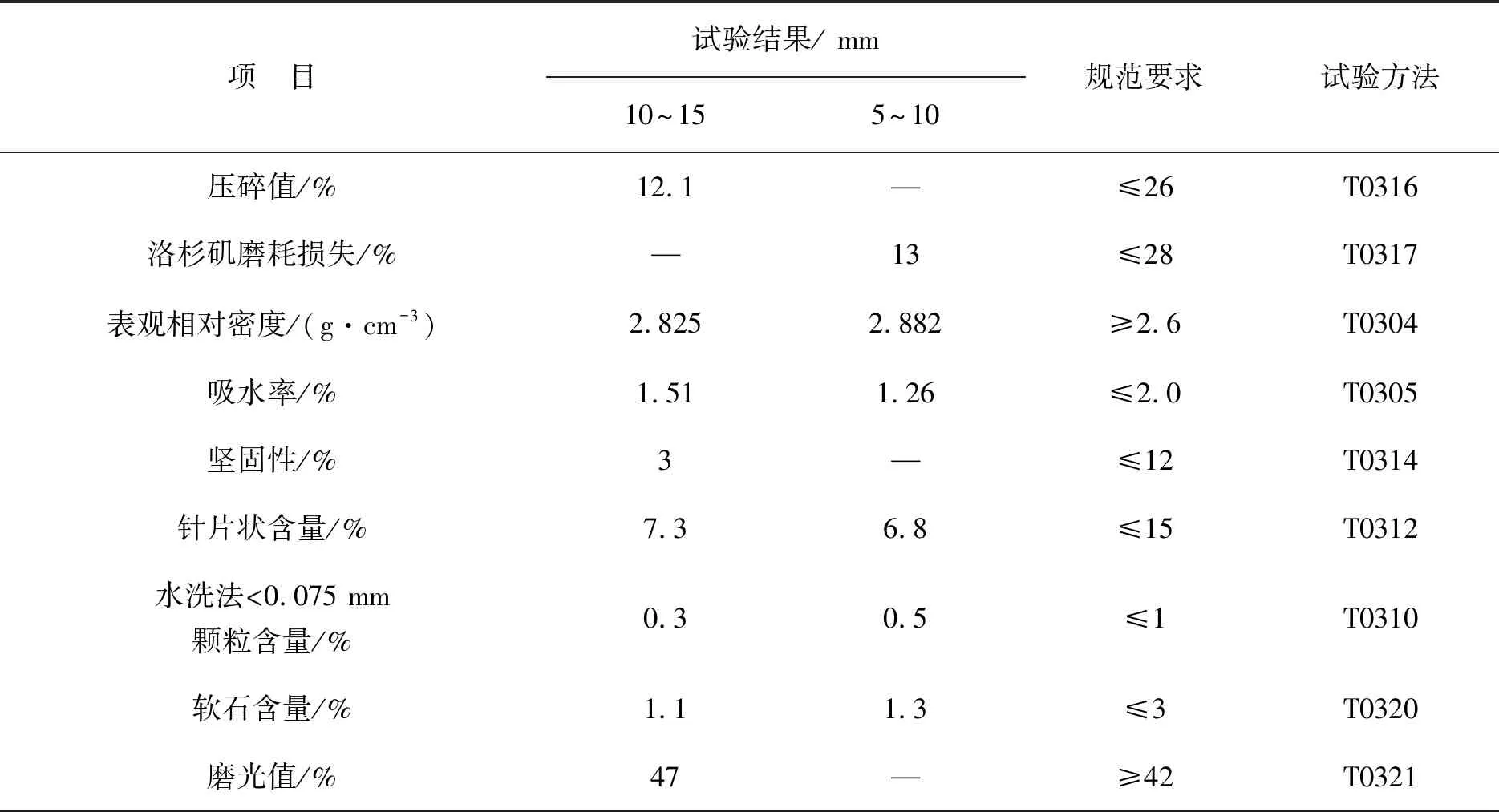

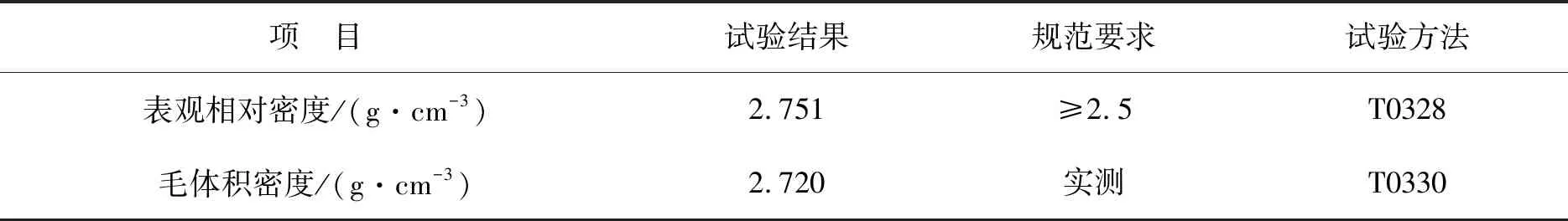

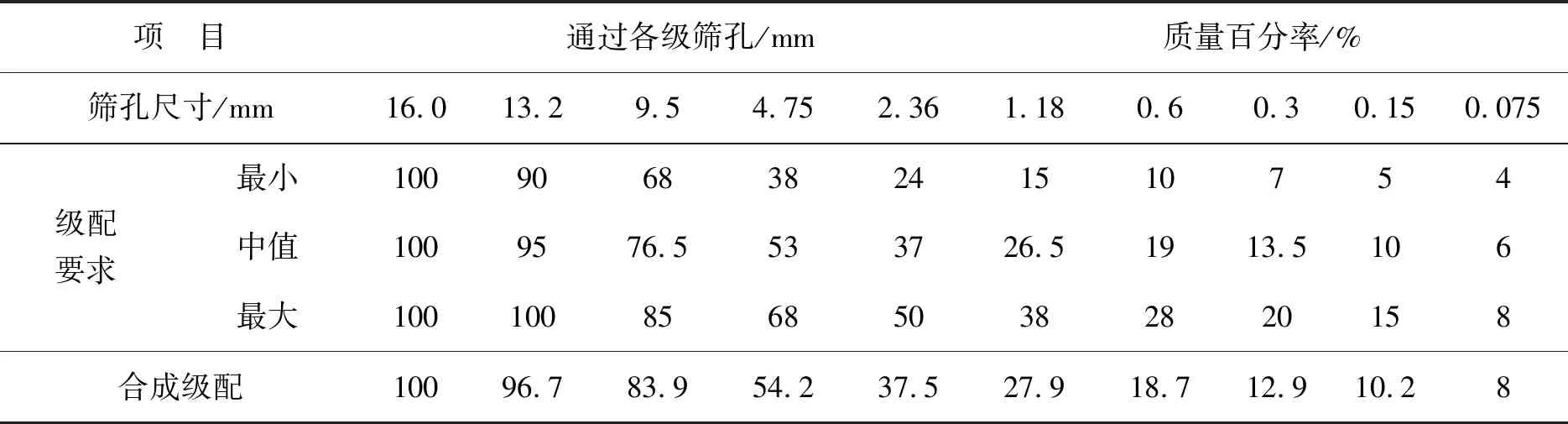

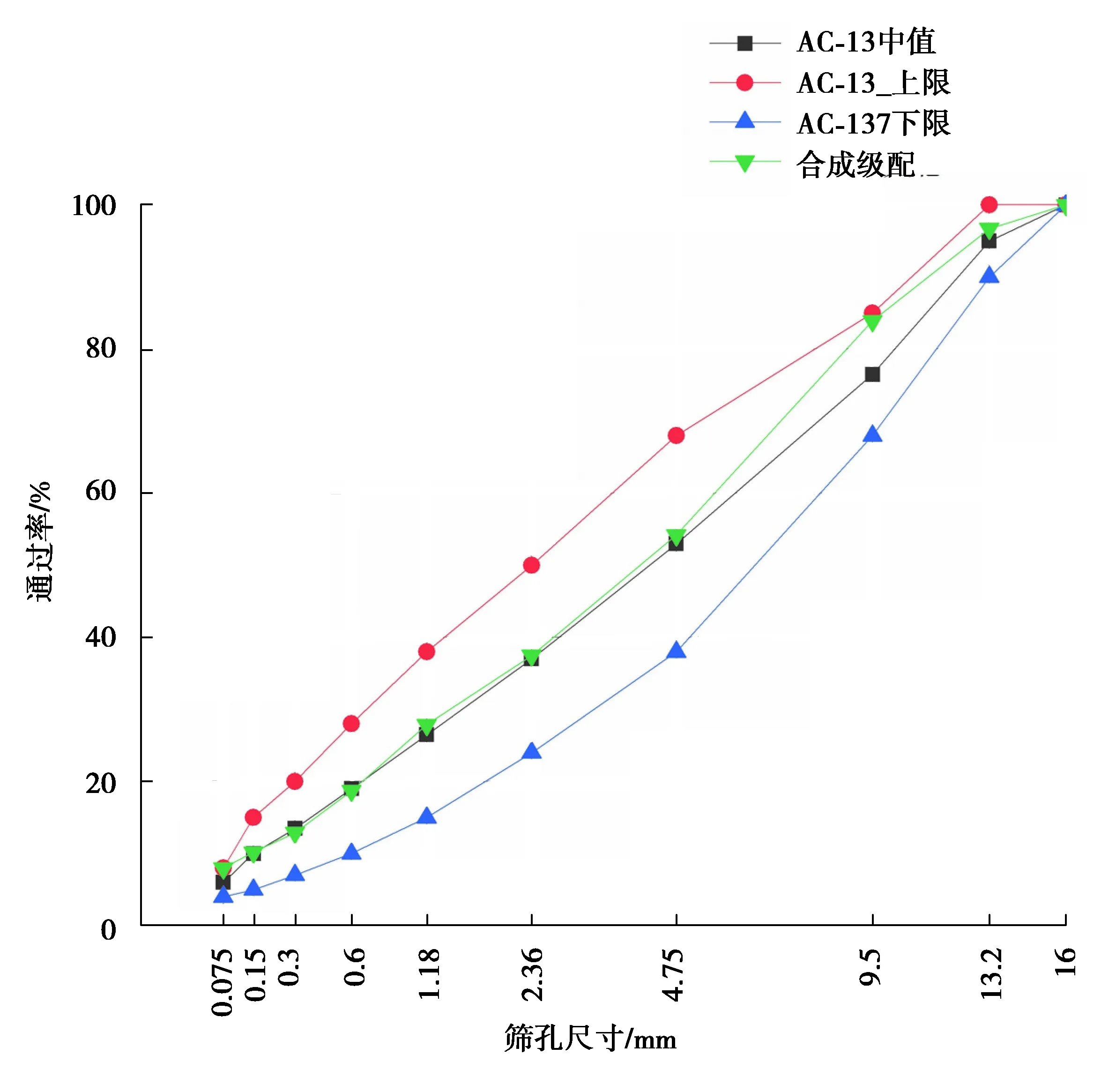

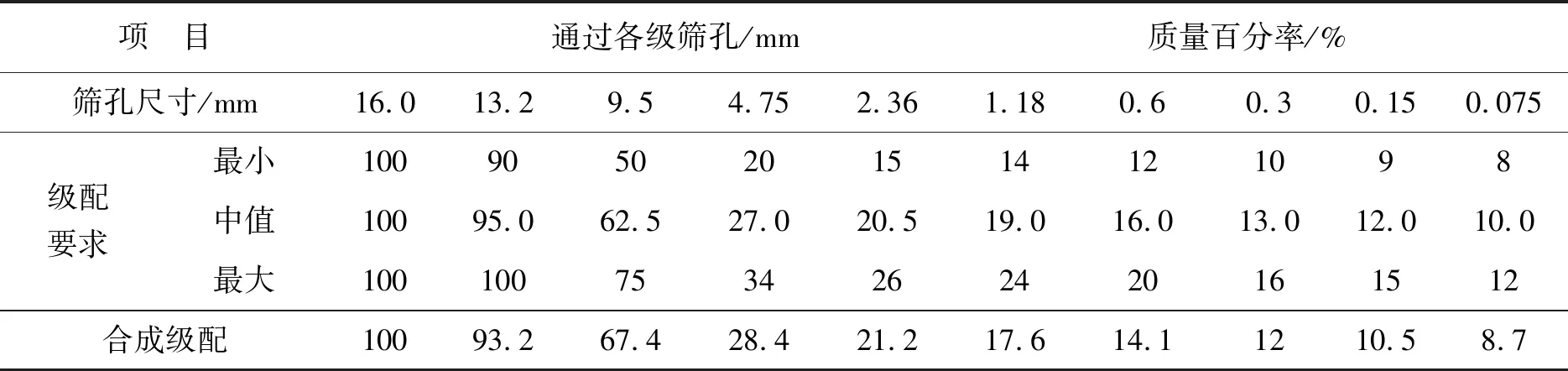

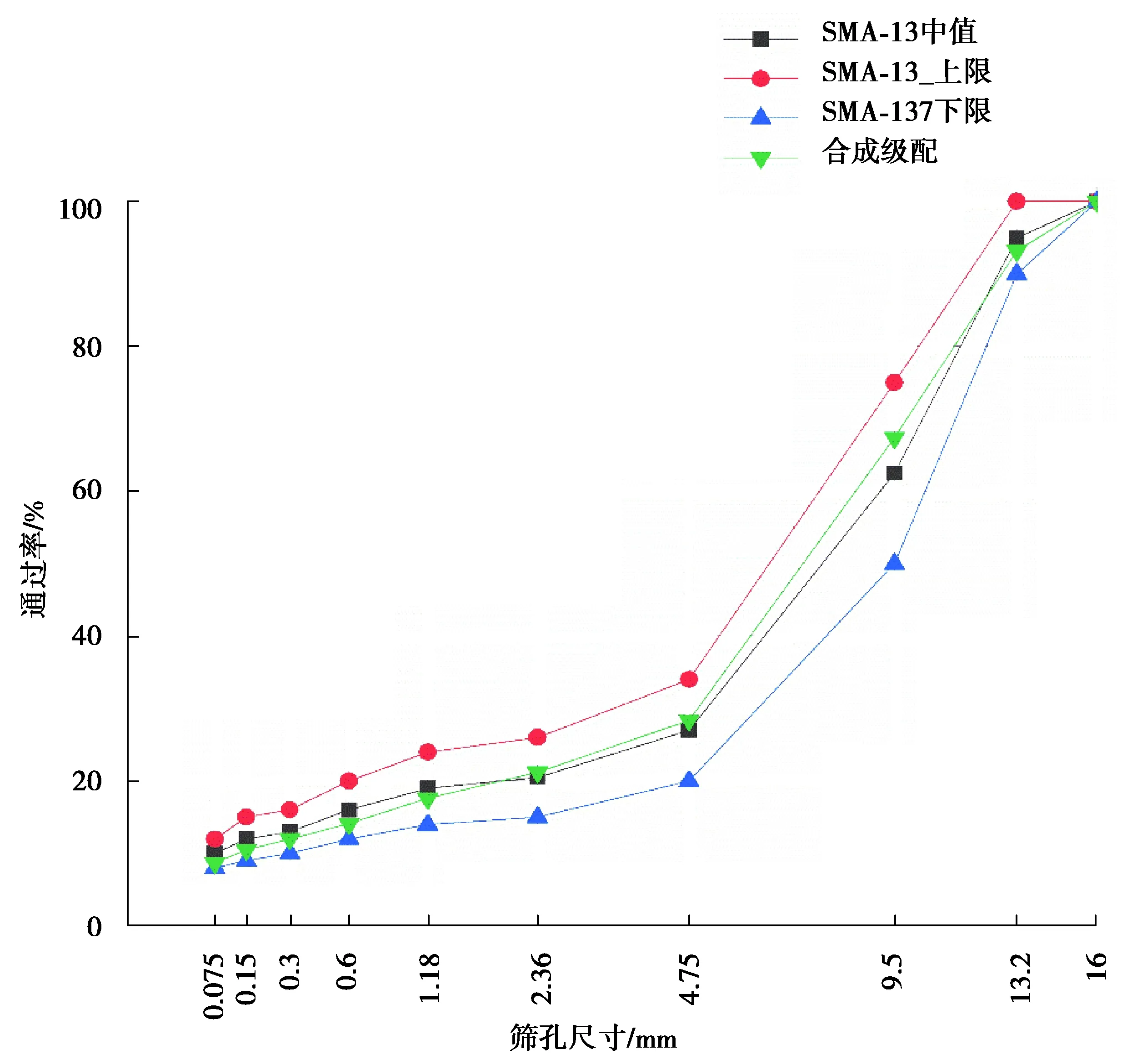

橡塑合金改性剂由精密开炼机制备,橡塑质量比为7∶ 3。粗集料、细集料和矿粉物理力学指标如表1~表3所示。选择AC-13及SMA-13 2种级配类型,级配范围及合成级配如表4、表5所示,级配曲线如图1、图2所示。

表1 粗集料物理力学指标Table 1 Physical and mechanical indexes of coarse aggregate

表2 细集料物理力学指标Table 2 Physical and mechanical indexes of fine aggregates

表3 矿粉技术指标Table 3 Technical indexes of mineral powder

表4 AC-13级配范围及合成级配Table 4 AC-13 gradation range and mixed gradation

图1 AC-13级配曲线Fig 1 AC-13 gradation curve

表5 SMA-13级配范围及合成级配Table 5 SMA-13 gradation range and mixed gradation

图2 SMA-13级配曲线Fig. 2 SMA-13 gradation curve

1.2 改性沥青的制备

1.2.1 橡塑合金改性沥青的制备

取一定质量的沥青加热至180 ℃,分批加入橡塑合金(外掺20%)、增溶剂(外掺2%),手持玻璃棒快速搅拌直至橡塑合金全部溶于沥青后,开启高速剪切乳化机,在 3 500 r/min的转速下剪切1.5 h,加入稳定剂(外掺9‰),搅拌均匀后溶胀发育0.5 h,即可制得橡塑合金改性沥青,路用技术指标如表6所示。

1.2.2 废轮胎胶粉改性沥青的制备

将称重后的沥青加热至180 ℃,分批加入废轮胎胶粉(外掺20%),手持玻璃棒快速搅拌 15 min,当废旧轮胎橡胶粉完全溶于沥青时,在高速剪切乳化机中,以 3 500 r/min 的速度剪切1 h,加入稳定剂(外掺3‰),搅拌均匀后溶胀发育0.5 h,即可制得废轮胎胶粉改性沥青,路用技术指标如表6所示。

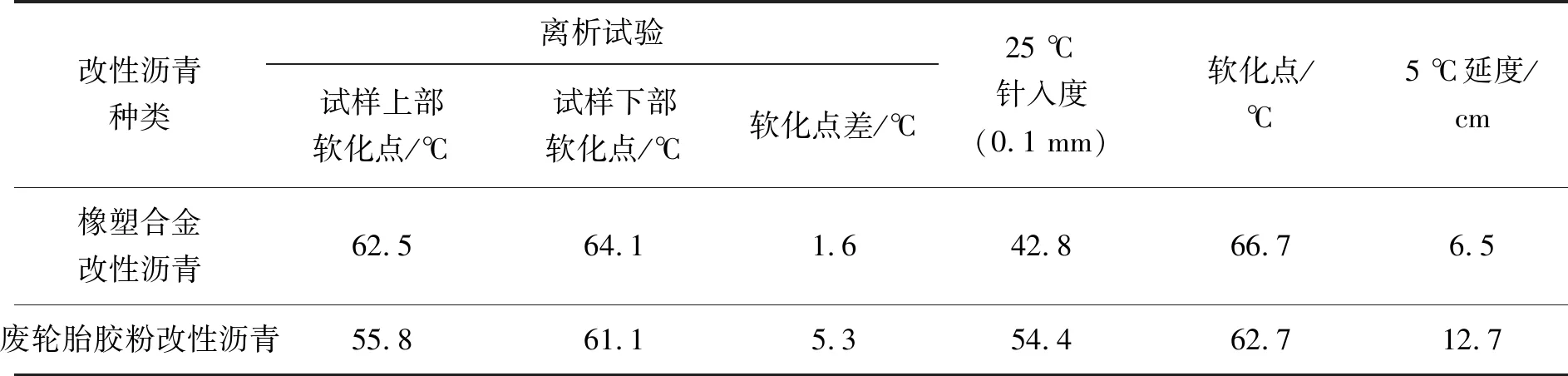

表6 橡塑合金改性沥青和废轮胎胶粉改性沥青路用技术指标试验结果Table 6 Technical index test results of rubber-plastic alloy modified asphalt and waste tire rubber powder modified asphalt

由表6可知,废轮胎胶粉改性沥青的离析现象十分严重,不能满足有关改性沥青规范中关于离析软化点差不超过5 ℃的要求[17]。而橡塑合金改性沥青,离析软化点差大幅降低,仅为1.6 ℃,能够满足要求,说明橡塑合金改性沥青与废轮胎胶粉改性沥青相比,具有优良的储存稳定性;与胶粉改性沥青相比,橡塑合金改性沥青的针入度减小、软化点增大,延度减小,说明橡塑合金改性沥青的稠度较大,高温稳定性较好,低温抗裂性能较差。由此可知,胶粉改性沥青适用于温区,而橡塑合金改性沥青适用于热区,气候分区见《公路沥青路面施工技术规范》(JTG F40—2004)附录A[16]。

1.3 改性沥青混合料成型参数

废轮胎胶粉改性沥青混合料采用马歇尔设计方法,确定AC-13型废轮胎胶粉改性沥青混合料最佳油石比为4.8%, SMA-13型废轮胎胶粉改性沥青混合料最佳油石比为6.1%。根据《公路工程沥青及沥青混合料试验规程》 (JTG E20- 2011)拟定AC-13型废轮胎胶粉改性沥青混合料拌和温度170 ℃,击实温度165 ℃,拟定SMA-13型废轮胎胶粉改性沥青混合料拌和温度175 ℃,击实温度 160 ℃。

根据既有经验,初拟AC-13橡塑合金改性沥青混合料的油石比为4.8%,初拟SMA-13橡塑合金改性沥青混合料沥青混合料的油石比为6.1%,分别以初拟油石比±0.5%分别制备马歇尔试件。此外,由于废轮胎胶粉弹性较好,含有胶粉的橡塑合金改性沥青和废轮胎胶粉改性沥青弹性好、黏度高,且随着橡塑合金中LDPE的加入还会提高沥青混合料的拌和、击实温度。初拟AC-13橡塑合金改性沥青混合料的拌和温度为175 ℃、180 ℃和185 ℃,击实温度为165 ℃、170 ℃、175 ℃。由于SMA-13橡塑合金改性沥青混合料中矿粉用量较高,因此,SMA-13橡塑合金改性沥青混合料的初拟拌和温度和击实温度需要适当提高,初拟拌和温度为180 ℃、185 ℃和190 ℃,击实温度为170 ℃、175 ℃和180 ℃。

1.3.1 基于正交试验的AC-13沥青混合料成型参数

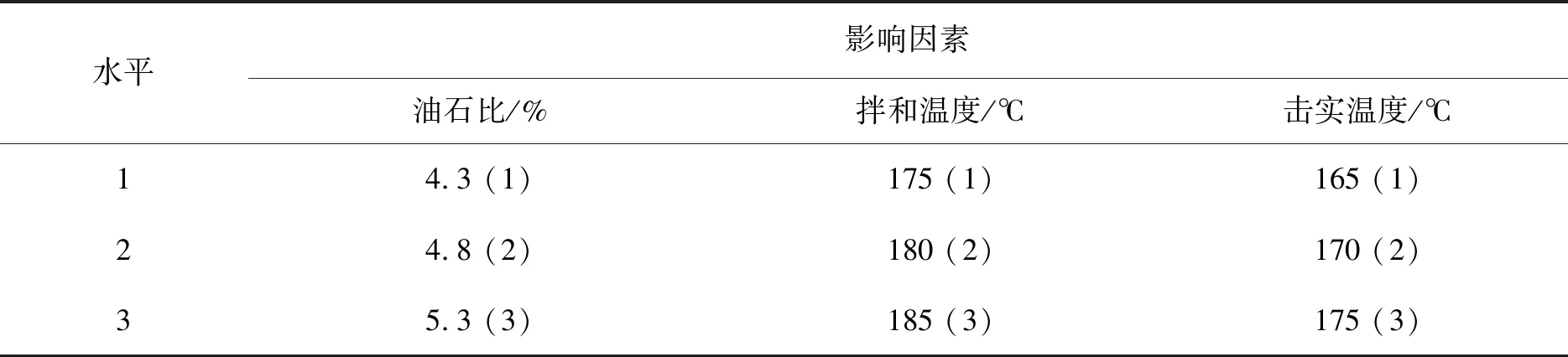

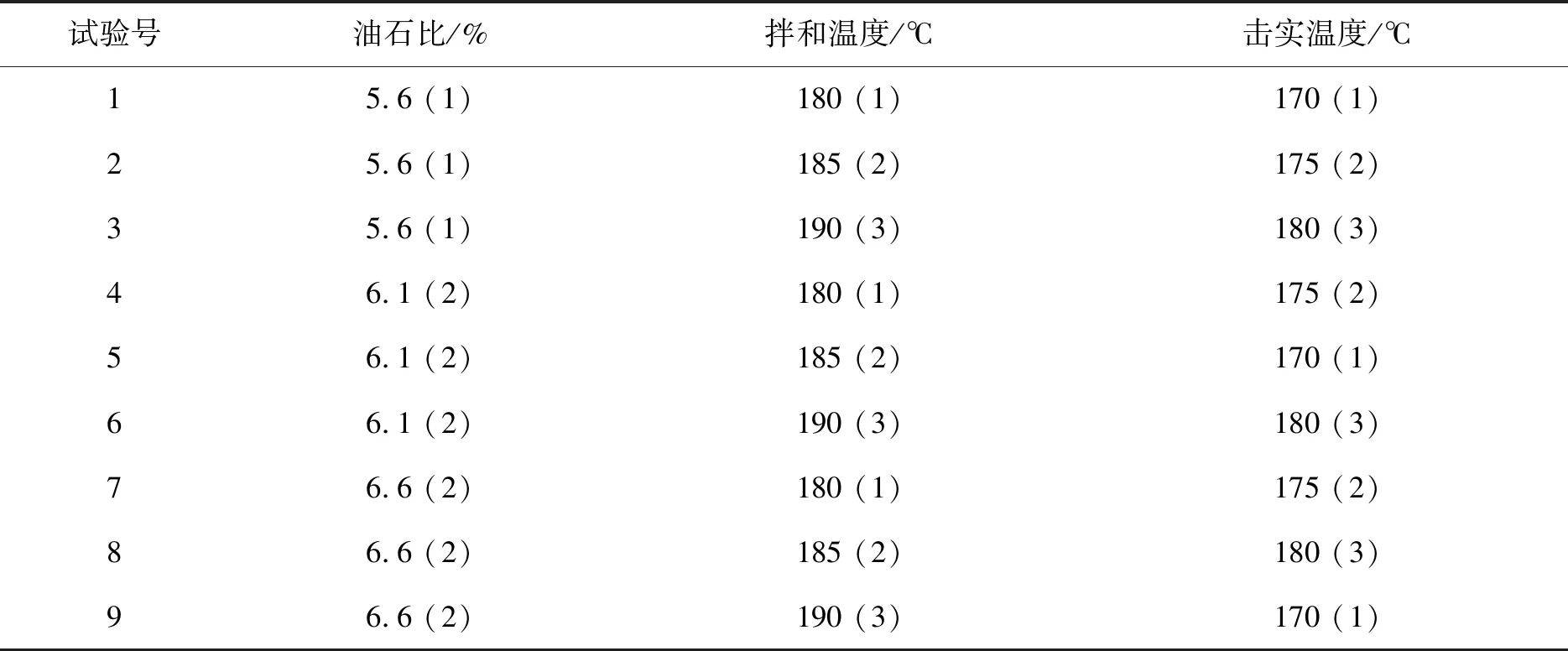

影响沥青混合料性能的影响因素分别为油石比、拌和温度和击实温度,每个因素又分为3个水平,因此选用三因素三水平正交表设计试验方案,通过马歇尔稳定度、流值和空隙率,确定最佳方案。AC-13橡塑合金改性沥青混合料成型因素水平如表7所示,正交试验设计如表8所示。

表7 AC-13橡塑合金改性沥青混合料成型因素水平Table 7 Forming factor level of AC-13 rubber and plastic alloy modified asphalt mixture

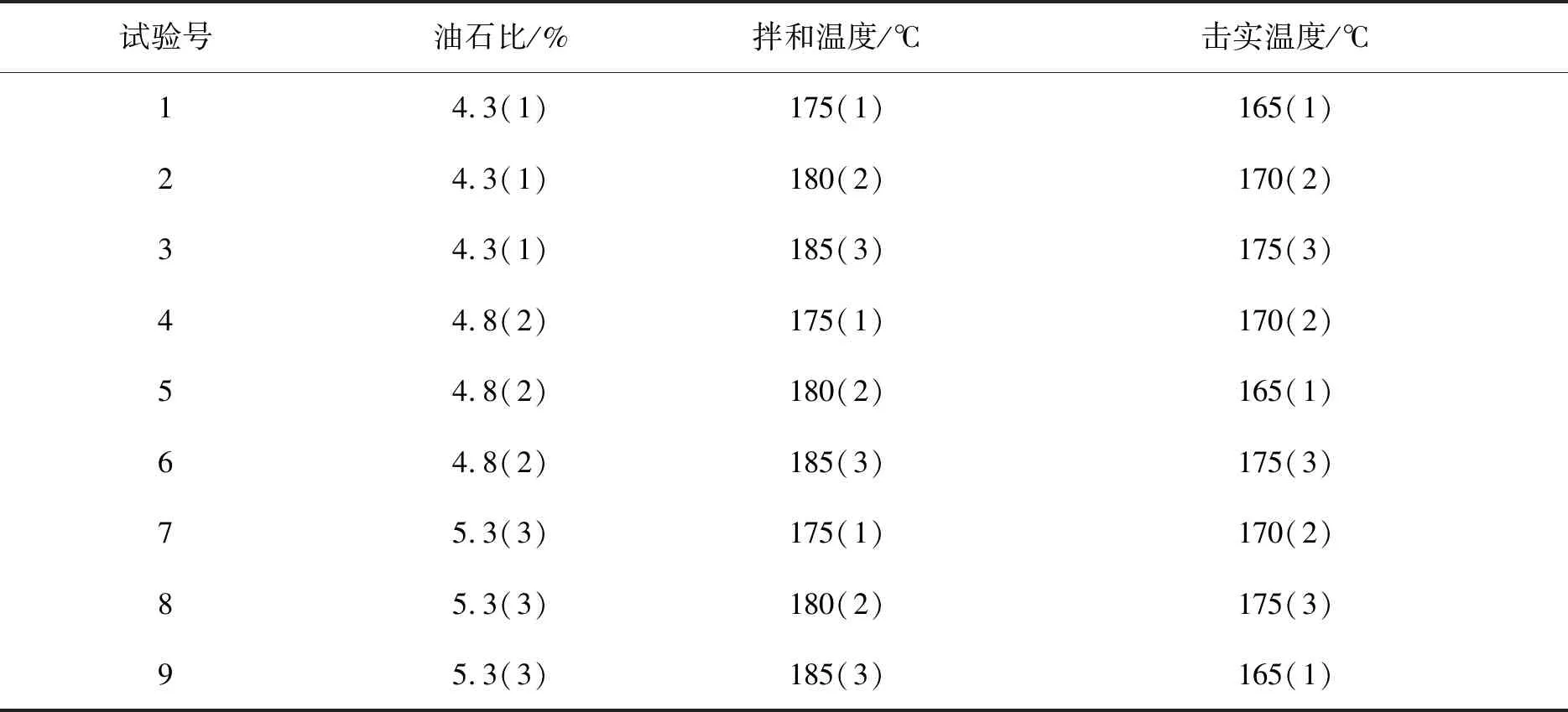

按照表8的正交试验方案进行试验,每组方案进行4次平行试验,当某个测定值与平均值之差大于标准差的1.15倍时,则舍弃该值,取满足误差要求的试验结果,如表9所示。

表8 AC-13橡塑合金改性沥青混合料正交试验设计表Table 8 Orthogonal experimental design of AC-13 rubber and plastic alloymodified asphalt mixture

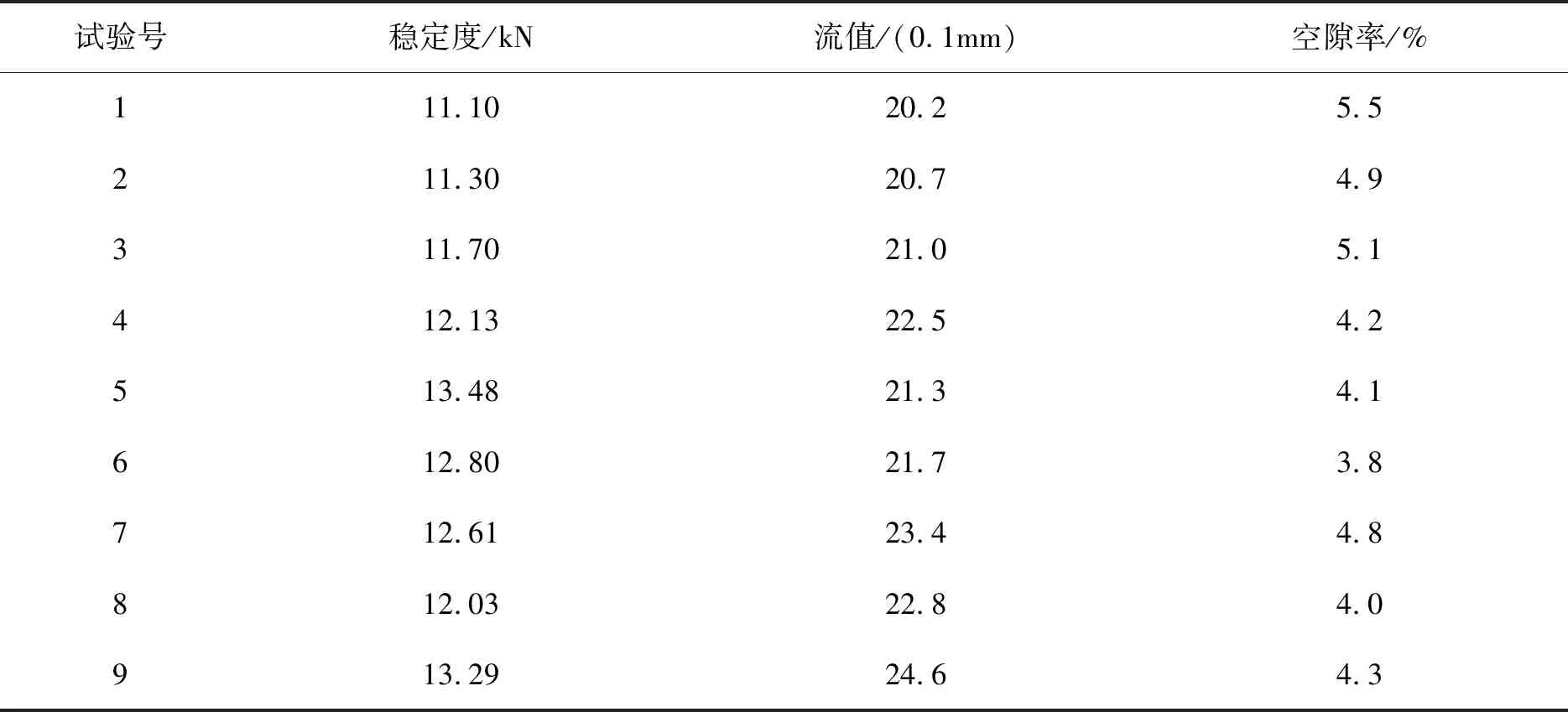

表9 正交试验结果Table 9 Results of orthogonal test

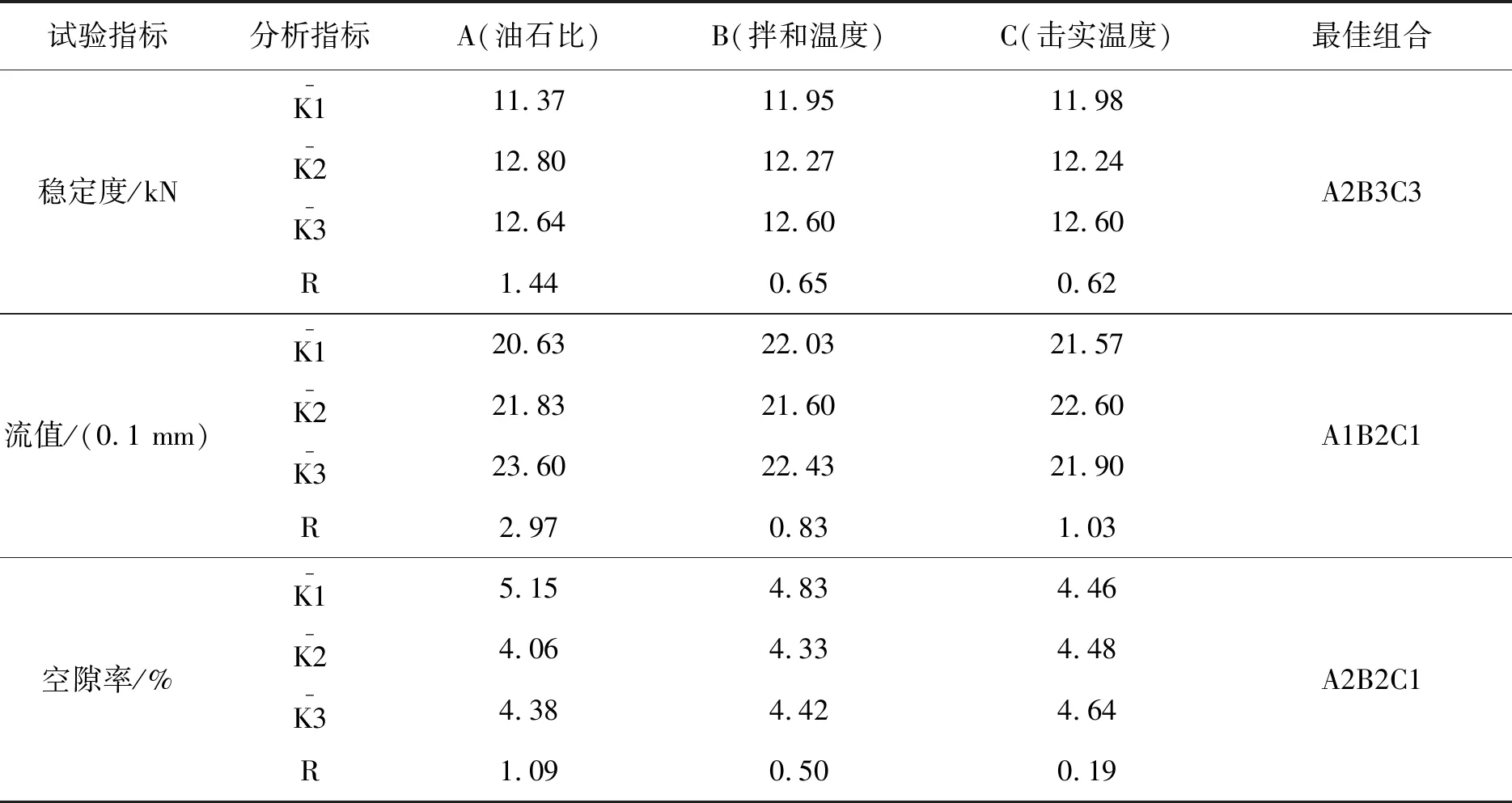

对试验结果进行极差分析,发现不同因素对试验指标的影响。由橡塑合金改性沥青的路用性能可知,橡塑合金改性沥青高温稳定性较好,低温抗裂性较差,适用于炎热地区。参考《公路沥青路面施工技术规范》(JTG F40—2004)[]对密级配沥青混凝土混合料马歇尔试验技术标准中夏炎热区空隙率的要求,设定目标空隙率为4%,稳定度取较大值,流值取较小值。极差分析结果如表10所示。

表10 极差分析结果Table 10 Results of range analysis

由表10可知,影响稳定度的因素排序为A>B>C,影响流值的因素排序为A>C>B,影响空隙率的因素排序为A>B>C,表明油石比的大小是影响橡塑合金改性沥青混合料稳定度、流值和空隙率的主要因素,拌和温度为次要因素,击实温度影响最小。综上分析,可以确定的最佳组合为A2B2C1,即油石比4.8%,拌和温度180 ℃,击实温度165 ℃。其体积参数接近目标空隙率,说明A2B2C1组合可以作为最佳组合。

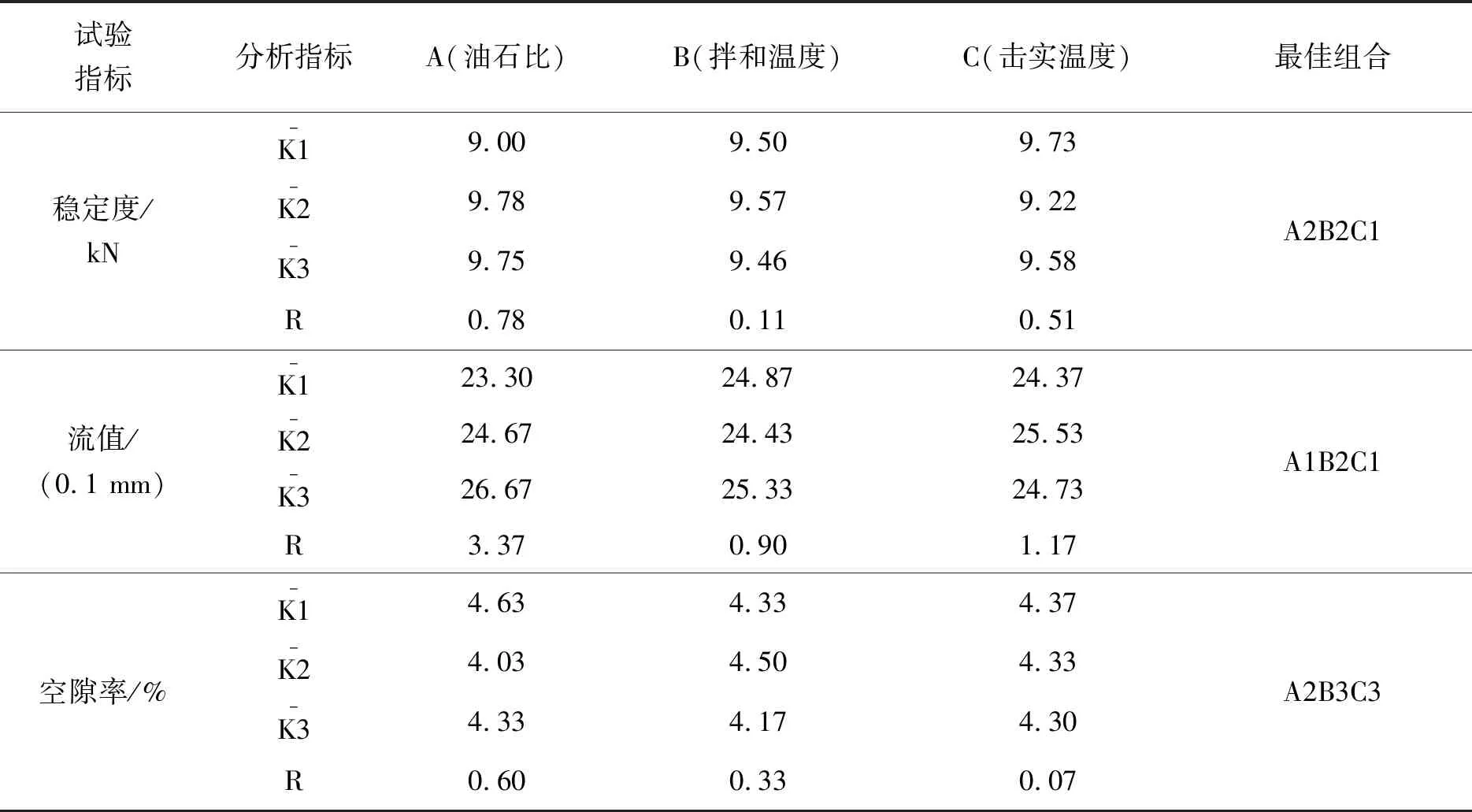

1.3.2 基于正交试验的SMA-13沥青混合料成型参数

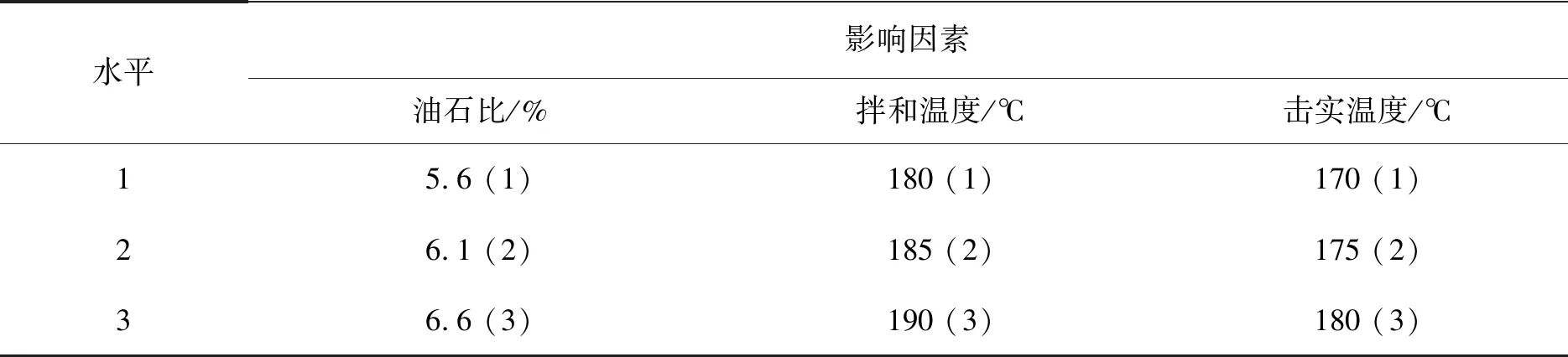

SMA-13橡塑合金改性沥青混合料成型因素水平、正交试验设计如表11、表12所示,正交试验结果如表13所示,极差分析结果如表14所示。

表11 SMA-13橡塑合金改性沥青混合料成型因素水平Table 11 Forming factor level of SMA-13 rubber and plastic alloy modified asphalt mixture

表12 SMA-13橡塑合金改性沥青混合料正交试验设计表Table 12 Orthogonal test design of SMA-13 rubber and plastic alloy modified asphalt mixture

表14 极差分析结果Table 14 Results of range analysis

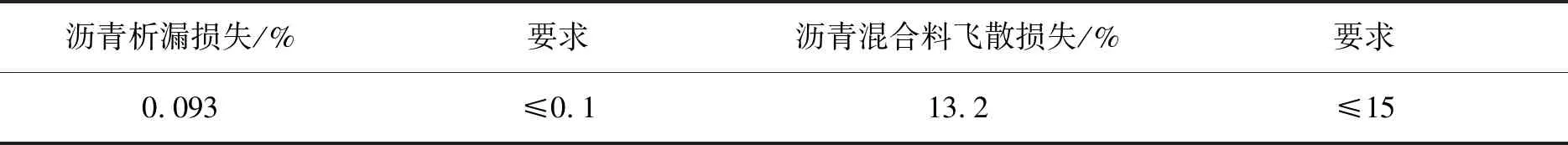

由表14可知,影响稳定度的因素排序为A>C>B,影响流值的因素排序为A>C>B,影响孔隙率的因素排序为A>B>C,表明在所选3个因素中,油石比对于的试验结果的影响程度最为重要,拌和温度和压实温度次之。按照表5.12中最优者可得最佳方案为A2B2C1,试验结果空隙率接近目标空隙率4%,说明A2B2C1,即油石比6.1%、拌和温度185 ℃、击实温度170 ℃,为SMA-13橡塑合金改性沥青混合料的最佳制备工艺。按照《公路沥青路面施工技术规范》(JTG F40—2004)[18]对SMA沥青混合料配合比设计的要求,对成型的马歇尔试件,进行谢伦堡沥青析漏试验和肯塔堡飞散试验,测试结果如表15所示,均满足规范要求。

表15 SMA-13橡塑合金改性沥青混合料谢伦堡沥青析漏和肯塔堡飞散试验结果Table 15 Results of Schellenburg asphalt leakage and Kentarburg dispersion test for SMA-13 rubber and plastic alloy modified asphalt mixture

为方便叙述,下文将AC-13型橡塑合金改性沥青混合料简化为AC-13-A,AC-13型废轮胎胶粉改性沥青混合料简化为AC-13-R,同理,SMA-13型沥青混合料相应简化为SMA-13-A、SMA-13-R。

2 结果与讨论

2.1 高温稳定性

高温稳定性是指沥青路面高温条件下抵抗变形的能力[19]。由于室内车辙试验设备操作简单,试验结果直观且与沥青路面车辙的相关性较好,能够模拟实际中车辆荷载在路面上行走形成车辙的过程,采用室内车辙试验测试沥青混合料的高温稳定性,用轮碾成型机制备试件,试件尺寸为长300 mm×宽300 mm×厚50 mm,车辙试验动稳定度结果如表16所示。

表16 车辙试验结果Table 16 Results of rutting test

由表16可知,橡塑合金改性沥青、废轮胎胶粉改性沥青混合料均具有优良的高温稳定性,AC-13-A型相比AC-13-R型沥青混合料动稳定度可提高22%,SMA-13-A型相比SMA-13-R型沥青混合料动稳定度可提高12%,说明橡塑合金改性沥青混合料的高温抗车辙性能较好,可以推断,与废轮胎胶粉改性沥青混合料相比,橡塑合金中的塑料成分的掺入,阻止了沥青混合料的流动,明显提高了沥青混合料的高温抗车辙性能。虽然,制备橡塑合金的配比略有差异,同类研究也通过车辙试验表明,橡塑合金改性沥青混合料具有优良的高温抗车辙性能[20-21]。橡塑合金加入到基质沥青中,沥青的针入度降低,软化点升高,橡塑合金在沥青中形成均匀的网状结构,限制了沥青的流动,沥青混合料的黏度提高。橡塑合金对改性沥青混合料在高温时的稳定性起着重要作用。

2.2 水稳定性

沥青路面在使用过程中暴露于外界环境中,在水的作用以及车辆行驶产生的动态荷载作用,使得水分逐渐渗入混合料中集料与沥青的界面之间,沥青路面混合料空隙中的水不断浸蚀、冲刷着混合料,降低了沥青的黏附性并导致沥青丧失黏结力,集料表面的沥青膜剥离脱落,混合料表面松散、掉粒,最终使得沥青路面产生坑槽、推挤变形等损坏现象。

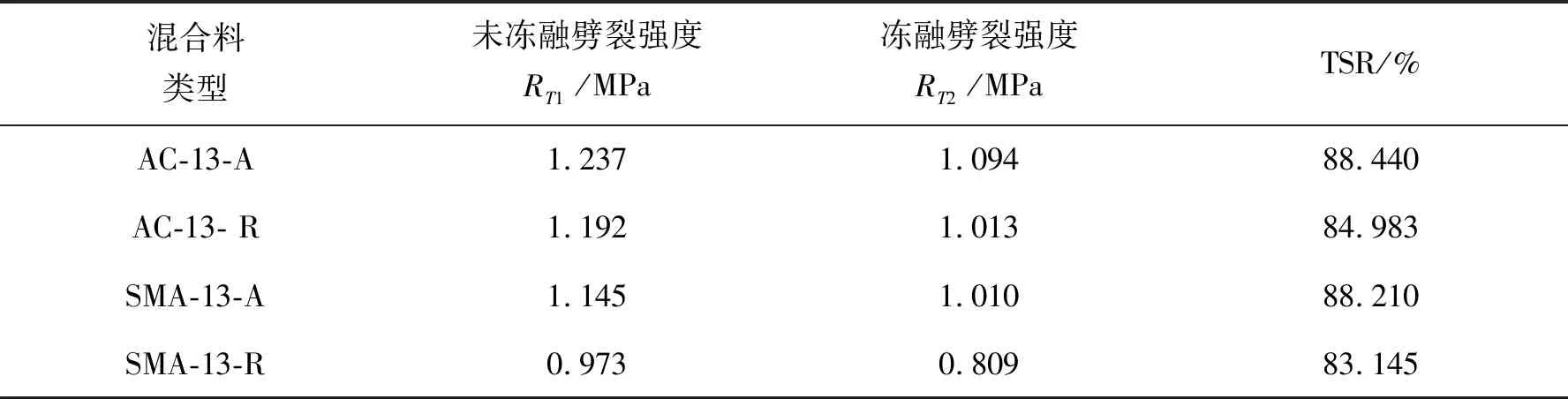

文中采用浸水马歇尔试验和冻融劈裂试验方法评价AC-13-A型、AC-13-R型、SMA-13-A型和SMA-13-R型沥青混合料的水稳定性。浸水马歇尔试验结果如表17所示。

表17 浸水马歇尔试验结果Table 17 Results of the immersion Marshall test

由表17可知,4种沥青混合料的残留稳定度均满足规范要求,AC-13型和SMA型沥青混合料的残留稳定度比较接近,说明2种级配的混合料水稳定性相近;级配类型相同时,橡塑合金改性沥青混合料稳定度高于废轮胎胶粉改性沥青混合料,说明橡塑合金改性沥青混合料水稳定性优于废轮胎胶粉改性沥青混合料。冻融劈裂试验与浸水马歇尔试验不同,试验条件更为严酷,使用最为广泛。冻融劈裂试验过程中,马歇尔试件会经历真空饱水、冻结和高温水浴3个状态。真空饱水状态下水快速进入混合料的空隙中,在压力作用下侵入沥青和集料的表面上,降低其黏附性。在低温和高温2个状态循环时,空隙中水的体积会发生变化从而产生动水压力。因此,冻融劈裂试验在短时间内能较好地模拟路面实际状况,冻融劈裂试验试验结果如表18所示。

表18 冻融劈裂试验结果Table 18 Results of freeze-thaw splitting test

由表18可知,对于AC-13-R、SMA-13-R 2种级配类型混合料,橡塑合金改性剂能分别提高沥青混合料的冻融劈裂强度比3.457%、5.065%,由此可知,与胶粉改性沥青混合料相比,橡塑合金中的塑料成分能提高沥青混合料的水稳定性。虽然,制备橡塑合金的配比略有差异,浸水马歇尔试验和冻融劈裂试验证明橡塑合金改性沥青混合料具有较好的水稳定性[20-21]。

2.3 低温抗裂性

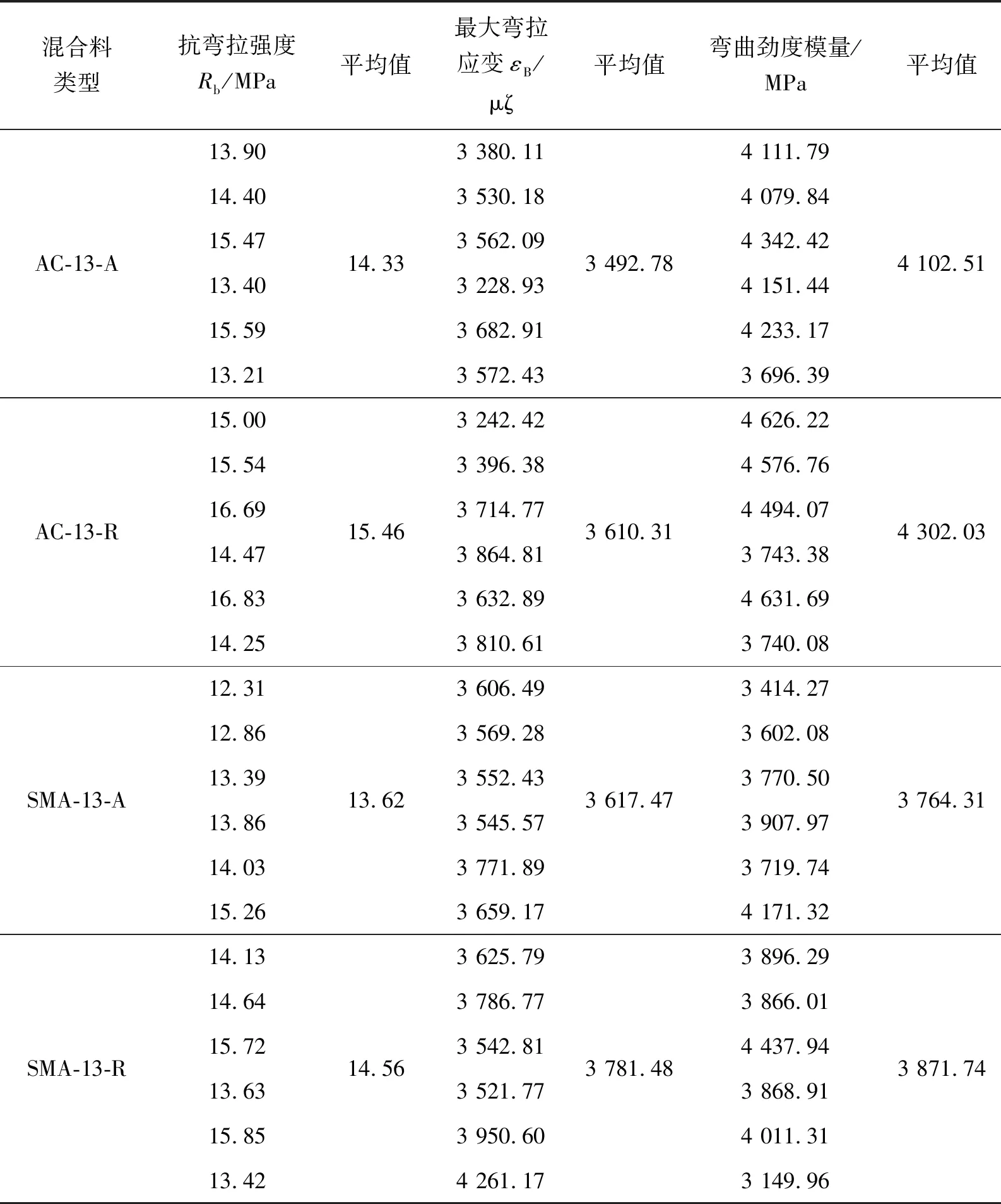

沥青混合料具有一定的应力松弛能力,气温降低产生的温度应力会因混合料的松弛能力而得到缓解。但气温降低速率较快时,沥青混合料应变的松弛相对于温度应力出现滞后,且低温时沥青混合料的松弛模量增大,松弛性能降低,温度应力不断积累直至超过沥青混合料的极限,混合料会开裂。采用低温小梁弯曲试验,以抗弯拉强度RB、最大弯拉应变εB、弯曲劲度模量SB作为沥青混合料低温性能的评定指标,试验结果如表19所示。

由表19可知,AC-13-A型沥青混合料与AC-13-R型沥青混合料相比,抗弯拉强度降低了7.3%,最大弯拉应变降低了3.2%;SMA-13-A型沥青混合料与SMA-13-R型沥青混合料相比,抗弯拉强度降低了6.4%,最大弯拉应变降低了4.3%,2种级配类型的沥青混合料变化趋势一致。说明随着塑料成分的加入,沥青混合料的低温抗裂性会有一定程度的降低。

表19 小梁弯曲试验结果Table 19 Results of trabecular bending test

3 结 论

1)基于正交试验设计,以马歇尔试验得到的体积参数为指标可知橡塑合金改性沥青混合料的成型参数,即AC-13改性沥青混合料成型工艺为油石比4.8%、拌和温度180 ℃、击实温度165 ℃;SMA-13型改性沥青混合料的成型工艺为油石比6.1%、拌和温度185 ℃、击实温度170 ℃。

2)与废轮胎胶粉相比,橡塑合金能够提高AC-13-A型沥青混合料动稳定度22%,SMA-13-A型沥青混合料动稳定度12%,表明橡塑合金改性沥青混合料高温性能优于废轮胎胶粉改性沥青混合料。

3)与废轮胎胶粉相比,橡塑合金能够小幅提高AC-13、SMA-13 2种级配类型沥青混合料的水稳定性,但会小幅降低AC-13、SMA-13 2种级配类型沥青混合料的低温抗裂性。