蒸汽爆破膨化改性对玉米秸秆结构及复合板机械性能的影响

赵鑫鹏, 周青波, 郑 艳, 余海斌

(中国科学院宁波材料技术与工程研究所,中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201)

我国是世界上农作物秸秆资源量最多的国家,生物质资源丰富。作物秸秆的利用方式主要有:秸秆还田、秸秆作饲料、秸秆作能源、秸秆作工业原料和秸秆栽培食用菌等。我国每年还有6亿~8亿吨的秸秆,其中约40%~45%被焚烧,不仅浪费了能源,使土壤的有机质含量下降,导致土壤板结和蓄水能力下降,同时还造成大气环境的污染等问题[1-3]。2014~2018年,我国三大粮食作物秸秆年均产量为65 386.6万吨,其中玉米秸秆占45.0%。秸秆资源量的73.3%分布在我国华北、长江中下游和东北农区[4]。然而秸秆的纤维形态较差,二氧化硅等含量较高,且表面覆盖着疏水性的蜡质层,这些都会对板材性能产生不利影响[5]。武斌等[6]对水稻秸秆进行改性,能够有效地增大增多空隙,提高其吸油率。王瑜[7]利用玉米秸秆纤维和聚乳酸的界面相容性,通过优化热压工艺参数,制备出性能优异的食品包装材料。Kurokochi等[8]认为秸秆蒸汽爆破过程中发生解纤,导致黏合面积增加,增强其自黏性,能有效制备无胶板材。罗鹏等[9]采用蒸汽爆破对稻秆进行预处理,制备出了符合国家标准的稻秆刨花板。冯彦洪等[10]利用螺杆蒸汽爆破预处理对稻秆结构进行研究,制备出具有良好机械性能的无胶板。本研究以玉米秸秆为研究对象,利用单螺杆蒸汽爆破预处理技术,研究蒸汽爆破预处理对玉米秸秆的结构和制备秸秆板材性能的影响,以期为玉米秸秆在人造板领域的发展提供理论指导和技术支撑。

1 实 验

1.1 材料及设备

玉米秸秆(CS)取自吉林长春,其含水率为10.04%,利用粉碎机加工成碎料,粒径为50~100 mm,使用前先在室温下平衡水分。

水性聚丙烯酸乳液AC-126,购自上海凯茵化工有限公司,主要成分苯乙烯-丙烯酸共聚物(AC),含固量40%;水性乙烯-醋酸乙烯共聚物(EVA)乳液,购自中国台湾大连化学工业有限公司,含固量55%;玉米淀粉(AM),购自烟台昌耒农副产品有限公司,产地山东,质量分数98%;聚丙烯树脂(PP),购自中国台湾塑胶工业有限公司,牌号P1005N;办公废纸浆,取自杭州特种纸业有限公司,水为实验室用自来水。

单螺杆膨化机,自制;XLB-D型平板硫化机(湖州顺力橡胶机械有限公司);RM-200A型转矩流变仪(哈尔滨哈普电气技术有限责任公司);DWD- 05型微机控制电子万能试验机(济南龙鑫试验仪器有限公司);S4800型冷场发射扫描电子显微镜(日本日立公司);DSC214差式扫描量热仪(德国耐驰公司);JH-SHY鲍尔纤维筛分仪(广东精华智能设备有限公司);Diamond TG/DTA型热重/差热综合热分析仪(美国PerkinElmer公司);Cary660+620型显微红外光谱仪(美国Agilent公司)。

1.2 玉米秸秆复合板材的制备

1.2.1膨化玉米秸秆的制备 将一定量玉米秸秆调节其含水率分别为40%、 50%和60%,将其置于密闭的存储罐中,于105 ℃下热处理5 h。将热处理后的玉米秸秆置于单螺杆膨化机的进料装置中,膨化过程主要依靠螺杆与螺套和玉米秸秆间摩擦产生的热量进行控温,过程中螺杆转速为600 r/min,温度可达到170~190 ℃,压力为1~1.5 MPa,随着秸秆原料的补充和输送,玉米秸秆在螺杆间不断堆叠压实,最终处在秸秆中的亚临界液态水在膨化机模口处瞬间汽化爆破,得到膨化玉米秸秆(SECS)。使用高分子化合物改性秸秆纤维是在调节秸秆含水率这一过程中分别加入秸秆质量的0%、 5%和10%的AC乳液或EVA乳液或淀粉分散液,并将其混匀后,进行同样的热处理和汽爆膨化过程,分别得到苯乙烯-丙烯酸共聚物改性的膨化玉米秸秆(AC-SECS)、乙烯-醋酸乙烯共聚物改性的膨化玉米秸秆(EVA-SECS)和淀粉改性的膨化玉米秸秆(AM-SECS)。

1.2.2玉米秸秆复合板材的制备 将SECS与PP以质量比85 ∶15在转矩流变化仪中密炼,密炼的工艺条件是:物料含水率为10%,温度180 ℃,转子转速为60 r/min,密炼时间10 min,得到SECS与PP混合的木塑样品。最终通过热压的方法制备复合板材,成型的工艺条件是:热压温度180 ℃,热压压力为15 MPa,先预热10 min后排气成型5 min,待热压板材于室温冷却后,再进行脱模。磨具成型的板面尺寸为100 mm×100 mm×20 mm。以未经膨化的秸秆作为参照组。改性的玉米秸秆膨化浆制板成型的工艺方法同样参照玉米秸秆膨化浆的制板工艺。

1.3 表征及性能测试

1.3.1膨化后的玉米秸秆的表征 红外光谱测试:通过显微红外光谱仪测试改性前后的秸秆纤维,直接将样品置于测试台上,压紧测试。红外扫描波数400~4 000 cm-1,分辨率4 cm-1,扫描次数32次。

扫描电镜测试:将样品预处理后用导电胶将样品固定在样品台上,在真空下对样品进行喷金处理,在加速电压 10 kV 条件下使用 S4800冷场发射扫描电子显微镜观察表面形貌。

纤维筛分:采用鲍尔纤维筛分仪进行分析测试,利用1.4、 0.841、 0.297和0.147 mm的筛网对10 g绝干膨化料进行逐级筛分,其中水流15 min,流速10 L/min。

TG-DTG测试:采用热重/差热综合热分析仪测试秸秆的热分解情况,温度范围25~700 ℃,升温速率10 ℃/min。

DSC测试:通过差式扫描量热(DSC)测试秸秆的热力学性质变化,温度范围 25~300 ℃,升温速率5 ℃/min。

1.3.2玉米秸秆复合板材力学性能测试 使用电锯将板材切割成10 mm×80 mm×2 mm尺寸的测试试样。参照国家标准GB/T 17657—2013中的冲击韧性强度测试标准和抗拉强度测试标准对复合板材的物理机械性能进行测试。

2 结果与讨论

2.1 膨化改性处理对玉米秸秆结构的影响

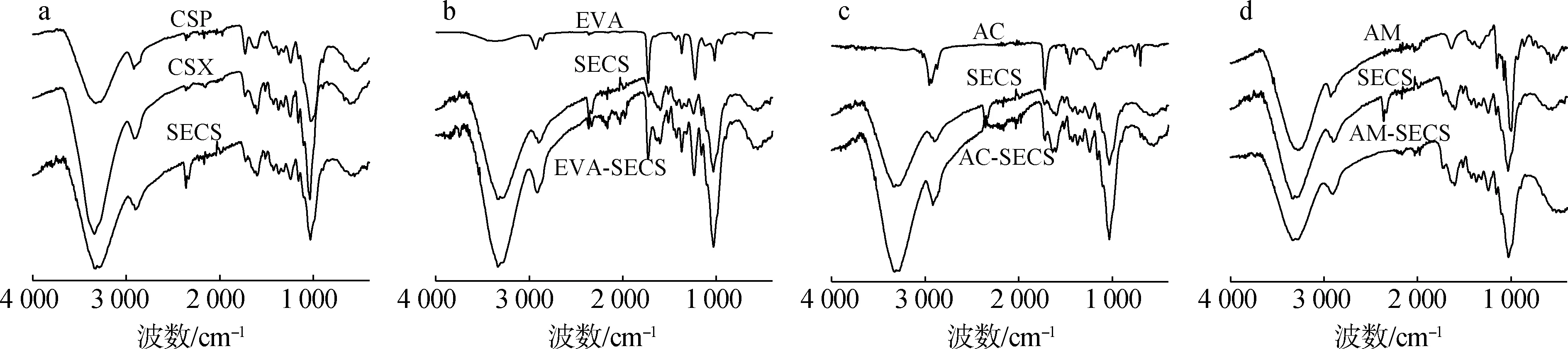

2.1.1红外光谱分析 玉米秸秆、膨化玉米秸秆和添加不同高分子材料的改性膨化玉米秸秆的红外谱图见图1,吸收带在3 345 cm-1附近为羟基的伸缩振动峰,897 cm-1是纤维素的β-D葡萄糖苷特征峰[11]。

CSP:玉米秸秆外部硬皮corn stalks skin; CSX:玉米秸秆内芯corn stalks core; SECS:膨化玉米秸秆steam exploded corn stalks; EVA:乙烯-醋酸乙烯共聚物 ethylene vinyl acetate copolymer; AC:苯乙烯-丙烯酸共聚物acrylates copolymer; AM:淀粉amylum; EVA-SECS:EVA改性膨化玉米秸秆EVA modified SECS; AC-SECS:AC改性膨化玉米秸秆AC modified SECS; AM-SECS:淀粉改性膨化玉米秸秆AM modified SECS

2.1.2扫描电镜分析 玉米秸秆、膨化玉米秸秆和改性的膨化玉米秸秆的扫描电镜图如图2所示。由图2(a)可看出,玉米秸秆结构比较完整,所有的玉米秸秆纤维均被包裹在连续平整且致密的蜡质的表皮组织中,在表皮组织中大部分是木质素、半纤维素和二氧化硅等[16]。而经过膨化机的爆破膨化后的玉米秸秆包含了细长、弯曲的纤维状和残落在附近的块状碎片(图2(b))。对比玉米秸秆原料(CS)的平整结构,可明显观察到SECS“三素分离”的情况,有块状物或者碎片脱离纤维,因此猜测秸秆中作为纤维间胶黏剂的片状或块状木质素和半纤维素部分被从纤维上剥离。纤维束分离形成单根纤维(直径为10~20 μm)。膨化玉米秸秆能出现“三素分离”效果,是因为膨化爆破之前,玉米秸秆会先受到螺杆的挤压、剪切、撕裂等作用,这将更有利于玉米秸秆细胞之间的木质素等粘结物质的脱除,从而增强汽爆预处理的效果[17]。为了达到玉米秸秆的全利用,分别利用EVA乳液、聚丙烯酸乳液和淀粉对玉米秸秆膨化过程中产生的多表面带有颗粒物的细小碎片进行粘接处理,使玉米秸秆纤维暴露的同时,能够将粉末碎片附着于纤维上,避免产生过多的木质素碎屑及其他无机粉尘。由图2(c)~(e)可以看出,秸秆在爆破膨化的程度上,能够有效的通过高分子聚合物将产生的木质素、半纤维素和一些无机物碎片粘接附着在秸秆纤维上,这和红外谱图上观察到高分子树脂存在于秸秆纤维上的结果一致。

a:CS; b:SECS; c:EVA-SECS; d:AC-SECS; e:AM-SECS

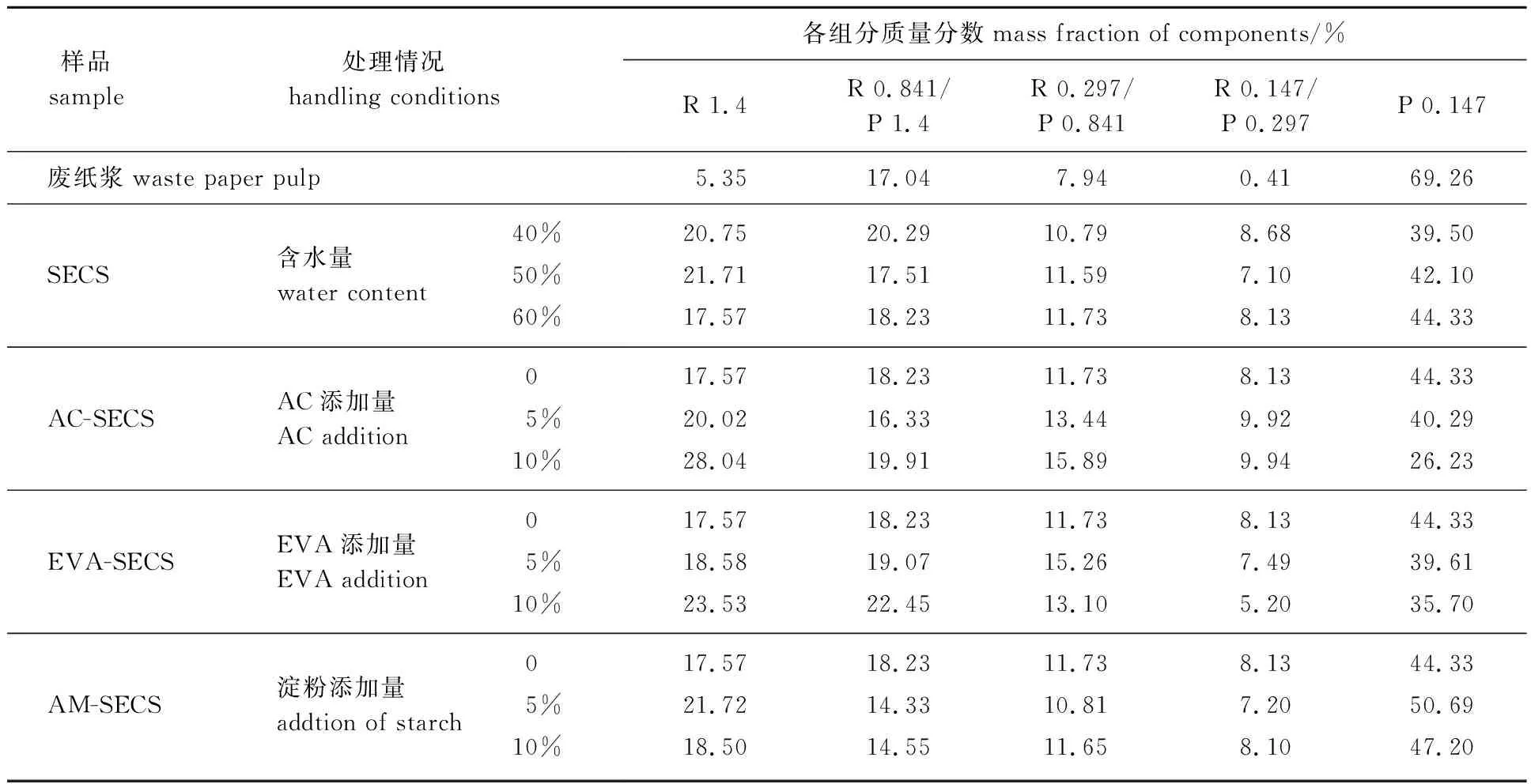

2.1.3膨化玉米秸秆纤维长度分析 由于木质素和半纤维素赋予植物纤维的刚性,使得秸秆纤维没有了纤维的柔软度,当玉米秸秆经过粉碎膨化这一系列预处理过程后,其纤维长度受到了不同程度的破坏,长度的留存率也不尽相同,因此为了确定其纤维长度的情况使用鲍尔纤维筛分方法对纤维进行长度范围确定。使用鲍尔纤维筛分仪来测定膨化玉米秸秆纤维的筛网通过情况,并以废纸浆为对照,结果见表1。由表1数据可知,玉米秸秆中水分含量增加更有利于秸秆爆破膨化,出现更多的粉末碎片,说明在60%的含水量下进行膨化的玉米秸秆中的木质素、半纤维素和纤维素能够分离得更充分。同样含水量的添加10%EVA或10%AC乳液制备的EVA-SECS和AC-SECS与SECS相比,在通过0.147 mm 筛网,膨化浆流失率分别降低了19.46%和40.83%,说明添加了高分子树脂有利于将玉米膨化秸秆纤维中出现的细小碎片和细小纤维进行有效的粘接,能够明显减少0.147 mm纤维的流失率。从表中还能看出添加淀粉作为胶黏剂的秸秆纤维的分布情况与直接膨化的纤维情况基本一致,然而流失的组分还要偏多一些,说明淀粉不能起到像AC和EVA一样粘黏膨化秸秆碎片的作用,其原因可能是淀粉在高温下不稳定,因此淀粉不合适作为高温制板的胶黏剂。

表1 废纸浆、玉米秸秆(CS)及各种膨化玉米秸秆(SECS)的纤维长度筛分表1)

2.1.4热重分析 玉米秸秆和和各种改性膨化玉米秸秆的TG和DTG曲线见图3。

a.TG; b.DTG; c.DSC

玉米秸秆的热解过程分为3个阶段[18]:低于200 ℃时,样品中的水分蒸发和部分小分子有机物发生挥发;200~400 ℃时,主要是半纤维素和纤维素的热解,分解为气体、碳和焦油[19];400~800 ℃时,纤维素继续发生热解直至完全炭化[20-21]。由DTG曲线观察到玉米秸秆在280和342 ℃左右有2个热解峰,分别来自于玉米秸秆中半纤维素和纤维素的热解,膨化玉米秸秆纤维的DTG曲线在346 ℃出现相同的热解峰,说明纤维素的结构并未发生明显改变,然而原来在250 ℃附近出现的热解峰峰值变小且出峰温度变小,这主要是因为玉米秸秆中的部分半纤维素在汽爆预处理过程充分暴露,且部分发生了降解[22]。对比纯的AC分解曲线,AC-SECS在395 ℃处出现了AC的热分解峰;同样,EVA-SECS在440 ℃处出现了EVA树脂的第二次热分解峰,这验证了红外谱图分析结果,说明两种树脂在玉米秸秆膨化过程中成功附着在膨化纤维上。在膨化玉米秸秆中,AC和EVA有利于在制备复合板材时胶黏膨化秸秆纤维,进而提供复合板材的物理机械性能。然而淀粉改性膨化玉米秸秆由于淀粉易在高温空气中分解成糊精[11],可能造成将淀粉作为胶黏剂的复合板材的性能下降,因此,淀粉只可作为低温处理板材的胶黏剂,不适合作为高温情况下的胶黏剂。

2.1.5DSC分析 玉米秸秆和各种膨化玉米秸秆的DSC的测试结果如图3所示。从图中能够明显看出,175~250 ℃温度区间内膨化玉米秸秆热分解的吸热焓由CS的31.95 J/g降低至22.85 J/g,单位热焓下降了28.48%,且分解的峰值温度由CS的237.2 ℃降低至193.3 ℃,这也完全证实了玉米秸秆在膨化过程中会有部分半纤维素出现热分解,且在膨化过程中进行了木质素、半纤维素和纤维素的“三素分离”,使玉米秸秆纤维素能够充分暴露在外部,有利于与高分子化合物的结合。在20~150 ℃温度区间内的吸热峰峰值由CS的63.1 ℃迁移至57.0 ℃,焓值由183.5 J/g降低至172.7 J/g,说明经过膨化处理后的秸秆能够充分暴露纤维素、木质素和半纤维素间的可挥发小分子化合物,导致其挥发温度提前。且在膨化过程中已有部分小分子有机化合物挥发,造成膨化浆的吸热峰焓值降低。因此,经过膨化处理的秸秆纤维更容易与高分子树脂结合充分,并且其中一些木质素碎片能够更有效且均匀地作为一种填料,提高复合板材的物理机械性能。同样在20~150 ℃温度区间内的吸热峰峰值由膨化浆的57.0 ℃升高至AC-SECS的70.1 ℃和EVA-SECS的86.9 ℃,对应焓值由172.7 J/g升高至AC-SECS的206.0 J/g和EVA-SECS的237.1 J/g,说明添加了高分子化合物的秸秆纤维的水分及小分子挥发释放的温度均有所上升且需要更多的能量,这就体现了高分子树脂对于秸秆纤维的吸水性和与小分子化合物的结合力均有所改进,这样能有效提高秸秆复合板材的抗霉性和耐腐烂性,并且由于高分子树脂的存在,秸秆纤维在150~250 ℃之间出现熔融峰,说明秸秆纤维在这一温度下具有了很强的熔融可塑性,能够可再加工的操作性得到提高。

2.2 膨化改性处理对制备的复合板材性能的影响

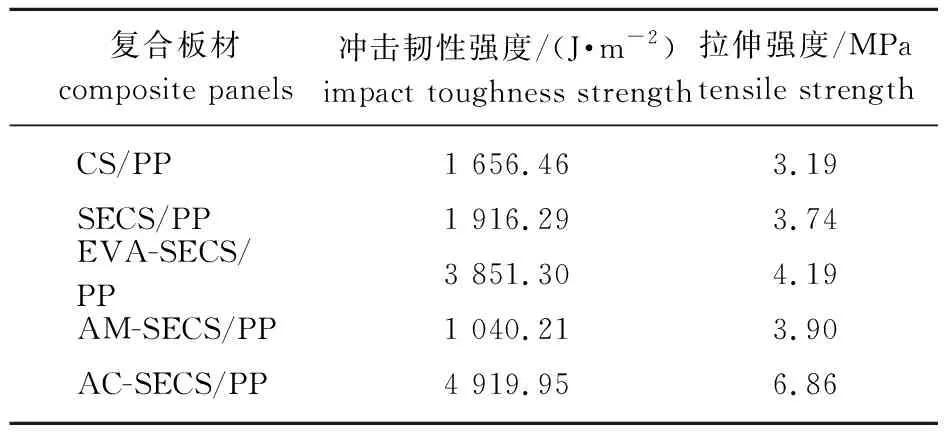

CS、SECS、EVA-SECS、AC-SECS和AM-SECS同PP制备复合板材的机械性能如表2所示。与CS制备的复合板材相比,SECS制备的板材冲击韧性强度提高了15.69%,拉伸强度提高了17.24%,说明蒸汽爆破膨化处理能够充分暴露秸秆纤维,能有效提高复合板材的力学性能。与SECS制备的复合板材相比,添加了AC或EVA的膨化玉米秸秆制备的复合板材的冲击韧性强度均有所提高,冲击韧性强度增长量分别为156.74%和100.98%,拉伸强度分别提高了83.42%和12.03%,说明高分子树脂能够有效地粘接在秸秆纤维上,改变玉米秸秆复合板材的冲击强度和拉伸强度。而添加淀粉的膨化玉米秸秆制备的复合板材强度有所下降,原因是淀粉在高温处理过程中,由于温度过高,淀粉出现焦糊或者分解现象[19],从而导致板材的冲击性能下降,但由于淀粉的胶黏性,对秸秆的拉伸强度反而有所提高。因此,针对高温制备的复合板材的性能来讲,使用热塑性树脂有利于复合板材机械性能的提升,这是因为添加树脂后,其具有了树脂的熔融流动性和树脂本身的物理机械性能,有利于秸秆纤维间作用力的均匀性,从而使其整体性能得到提高。

表2 不同类型复合板材的机械性能

3 结 论

3.1使用单螺杆式蒸汽爆破对玉米秸秆进行膨化改性,研究膨化改性对玉米秸秆膨化前后形态和结构的变化,结果表明:经膨化后的玉米秸秆能够进行一定程度的“三素分离”,膨化破坏秸秆的原有结构,充分暴露秸秆纤维。

3.2对膨化玉米秸秆复配PP制备复合板材的性能研究结果表明:采用添加AC和EVA的膨化玉米秸秆制备的秸秆复合板材的物理机械性能比膨化玉米秸秆(SECS)制备的复合板材的冲击韧性性能提高了,冲击韧性强度分别提高了156.74%和100.98%,拉伸强度分别提高了83.42%和12.03%。