藻渣热解特性及动力学分析

李 斯, 蒋绍坚, 李昌珠, 刘旭东, 张爱华,5, 肖志红*

(1.中南大学 能源科学与工程学院,湖南 长沙 410083; 2.省部共建木本油料国家重点实验室,湖南省林业科学院,湖南 长沙 410004; 3.油脂分子构效湖南省重点实验室,湖南 长沙 410004; 4.南方木本油料利用科学国家林业和草原局重点实验室,湖南 长沙 410004; 5.湖南湘纯农业科技有限公司,湖南 长沙 410008)

微藻作为一类营养丰富、光和作用利用度高的自养植物,在陆地和海洋都有广泛分布,已成为医药、食品、饲料、基因工程和可再生能源等领域的重要原料[1]。藻渣则是微藻被加工利用后的剩余物。随着微藻加工利用技术的日益完善,每年都有大量的藻渣产生,据统计仅在太湖地区,每年能够产生2 800 t 的藻渣[2-5]。这些藻渣中小部分作为水产饲料,大部分则被当做废弃物以污水排放或填埋的方式处理。实际上微藻经过加工提脂处理后,剩余的藻渣中仍残留了一定量的蛋白质、碳水化合物和脂质,具有进一步利用的价值[6]。此外,污水排放和填埋的方式会带来环境污染和资源浪费。因此,将藻渣中的功能营养组分“吃干榨尽”具有非常重要的科学价值和应用前景,尤其是在当前大力推进“双碳”目标的背景下[7-8]。热解是一种将生物质原料转化为高附加值产品的常用方式,先进的热解利用技术都需要掌握原料的特性及动力学参数。本研究开展了藻渣热解特性和动力学分析研究,利用热重分析探讨了藻渣在热解过程中的失重规律,并利用等转化率方法进行了热解动力学分析,以期为藻渣热解产物的进一步提质利用提供理论依据和支持。

1 材料与方法

1.1 材料及仪器

微藻原料为购于山东无棣县无棣绿奇生物工程有限公司的小球藻粉,用超纯水清洗除去表面杂质,于通风阴凉处自然风干。利用索氏提取对小球藻粉进行提脂,提取时间6 h,温度60 ℃,提取剂为石油醚(30~60 ℃),测得藻粉含油脂15.3%±0.2%。小球藻蛋白质量依据国标GB/T 5009.5—2003《食品中蛋白质的测定》测定为54.8%±0.3%。藻渣在105 ℃烘箱内烘干,备用。

热重设备为瑞士Mettler Toledo公司的METTLER TGADSC 3+热重及同步热分析仪;快速热解装置为科晶公司生产的小型OTF-1200x-50S-SL型滑轨RTP炉。

1.2 热解实验

藻渣在滑轨RTP炉中快速热解至300、 400、 500和600 ℃,将热解后的挥发分通过冷凝装置进行收集,不凝气体则通过气袋收集。为了保证实验是在高纯氮气的氛围下进行,实验开始前,对整个气体管路进行气密性的检测,将氮气的流速设置为100 mL/min,样品质量为2~5 g,氮气的流速由氮气瓶的分压阀和玻璃转子流量计控制。热解固相及液相产物质量利用收集前后的质量差求得,其中热解气体的质量采用差量法估算。

热解具体过程如下:对藻渣采取热分析研究,升温速率分别为10、 20和30 ℃/min,氮气流量50 mL/min,终温为800 ℃。采用滑轨式快速热解炉在300、 400、 500和600 ℃终温条件下对藻渣进行快速热解实验,氮气速率设置为 100 mL/min。

1.3 分析方法

1.3.1原料分析 藻渣的工业分析及元素分析如表1所示。由表1可见,藻渣的高位热值为22.44 MJ/kg,挥发分达到79.83%,表明提脂后的藻渣有进一步作为生物质能源的潜力,但其含氮量为9.28%说明:要想进一步利用藻渣,需要考虑NOx排放所带来的影响,因此在藻渣热化学转化利用时应尽量减少NOx的产生[9],而快速热解及提高热解终温则可以将N元素较多转化为氨基,避免对环境造成二次污染。

表1 藻渣的工业分析和元素分析1)

1)元素分析样为空气干燥基samples for ultimate analysis are air dry basis; O由差减法求得the oxygen content is determined by difference; 工业分析样为无水无灰基samples for proximates analysis are no water and no ash basis; M:水分moisture; V:挥发分volatile; A:灰分ash; FC:固定碳fixed carbon

1.3.2热解动力学模型 等转化率法是生物质热解应用较多的方法之一,由于近似处理方法的不同,有FWO法、KAS法和Starink法等,本研究同时采用2种无函数模型法对藻渣的热解动力学进行对比分析,并求解相关动力学参数,公式见式(1)和式(2)。

(1)

(2)

等转化率法的前提假设是在不同升温条件下的热解过程中,不同转化率时所对应的活化能是相等的,且当α一定时G(α)为定值,即ln(AE/RG(α))和ln(AR/EG(α))为常数,根据β为10、 20、 30 ℃/min 3个不同升温速率下的热重曲线用式(1)和式(2)分别可建立不同转化率时所对应的lnβ和ln(β/T2)与1/T的线性关系,从而确定线性方程的斜率,进而求得活化能(E)。

在热解反应初期温度T0较低,藻渣原料可认为基本没有反应,因而,可以将初始温度近似取为0 ℃,G(α)可近似表示为:

(3)

本研究采用主曲线法求解机理函数,以转化程度α=0.5为参考,根据式(3)得到式(4):

(4)

式中:u0.5—转化率为0.5时所对应温度下的u值。

固相材料热分解的表观动力学方程为:

dα/dT=A/βexp(-E/(RT))f(α)

(5)

根据求得的动力学参数带入式(5)即可得到表观动力学方程。

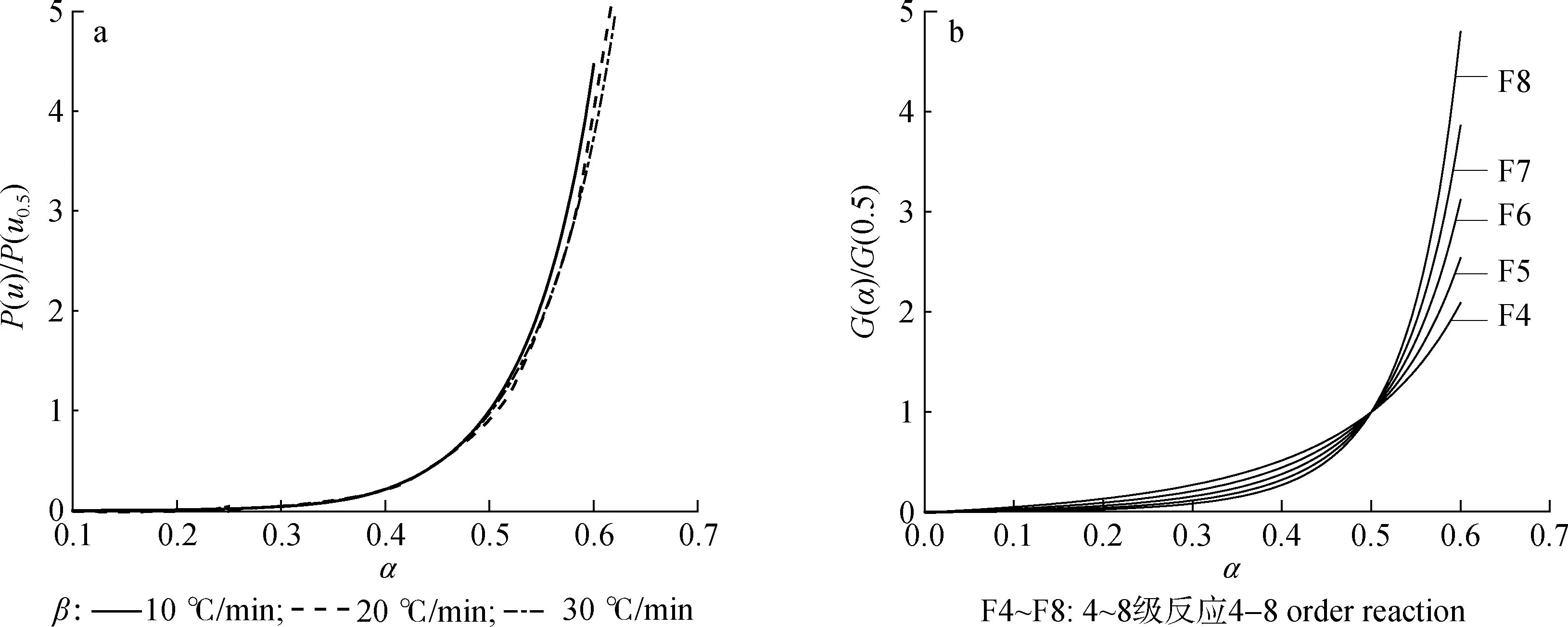

固相材料热分解常用机理函数模型见表2。根据表2可以绘制G(α)/G(0.5)~α关系曲线,对应于G(α)固态反应机理函数的理论曲线;根据任何一个升温速率下的热重实验数据,可以绘制P(u)/P(u0.5)~α的关系曲线,对应于实际热解过程机理函数曲线。由式(4)可知,当机理函数选择合理时,实际曲线与理论曲线应该重合或高度拟合。此时的理论机理函数就是实际热解的机理函数。

表2 常用固体反应动力学机理函数

2 结果与讨论

2.1 藻渣热解分析

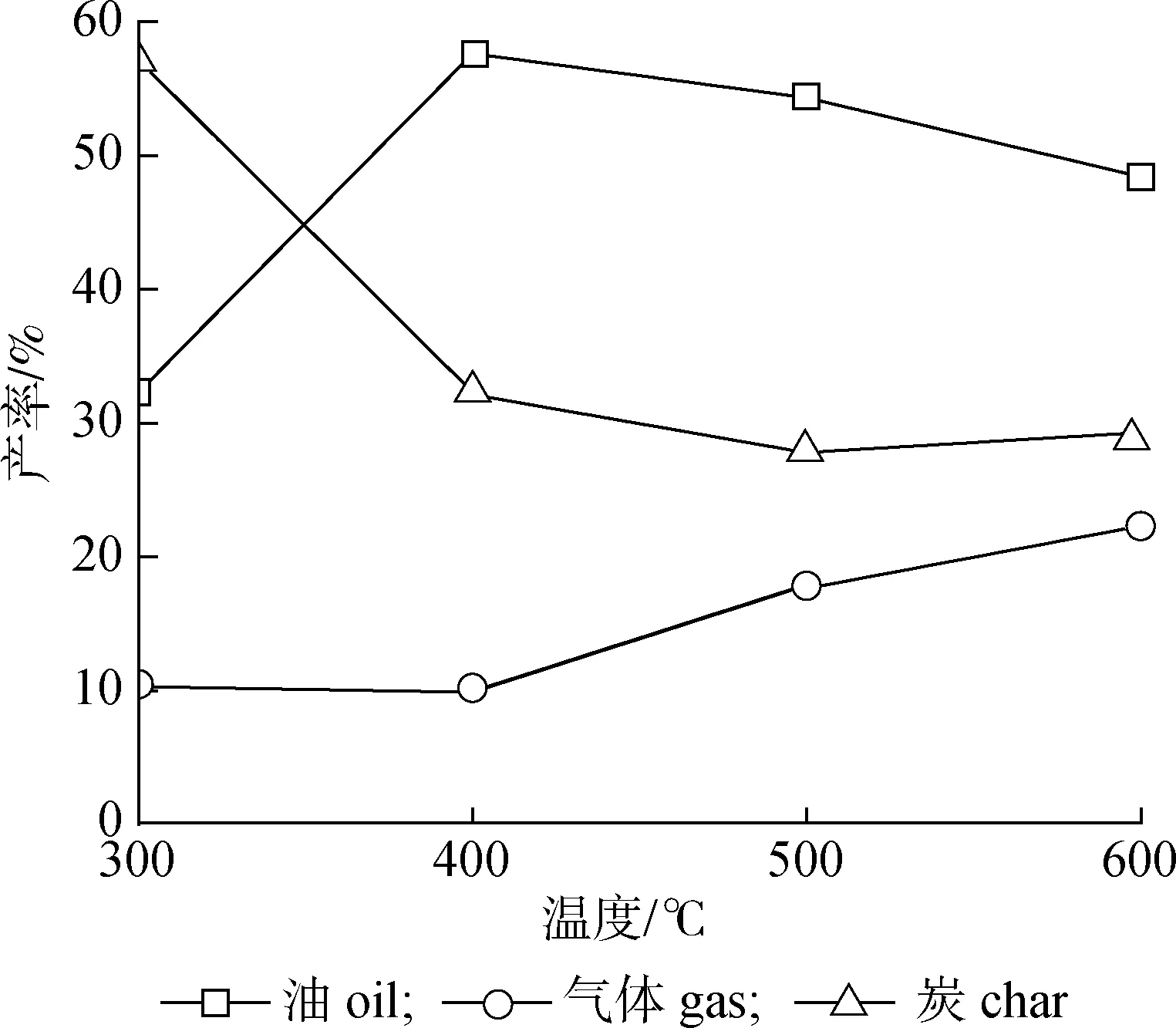

2.1.1热解产物分析 藻渣在氮气气氛下快速热解至300、 400、 500和600 ℃的三相产物分布特性如图1所示。

图1 N2气氛下热解后三相产物在不同温度下的产率Fig.1 Yields of three-phase products after pyrolysis in N2 atmosphere at different temperatures

藻渣热解气的产率随着温度的提高而升高,在300~500 ℃,产生的气体主要是由蛋白质和碳水化合物中的羰基和羧基热裂解及重整而成[10]。热解生物质炭的产率随着温度的升高而下降。而热解油产率则随着温度的升高先增加再减少[11]。在400 ℃时,小球藻快速热解生物油产率最高为57.6%,而此时热解气的产率相对较低,仅为10%,有文献[12]报道,这是因为温度升高促进产生的挥发分发生二次裂解,有利于气体析出,同时导致热解油的产率降低。

图2 藻渣在不同升温速率下的TG(a)曲线和DTG(b)曲线

表3给出了10、 20和30 ℃/min 3种升温速率下藻渣热解过程的特征参数。由表3可知,升温速率从10 ℃/min提高到30 ℃/min后,热解初始温度由150.3 ℃逐渐上升至160.5 ℃,并且第一个和第二个失重峰对应温度分别从280.4、 321.3 ℃上升到299.5、 342.5 ℃,热解初始温度和失重峰对应温度均大幅增加,总体的失重率减小,说明升温速率的变化主要影响藻渣热解炭化的失重,且升温速率越大,固体残余量(生物炭得率)越高,30 ℃/min时对应的质量损失率为70.92%。

表3 藻渣热解主要特征参数

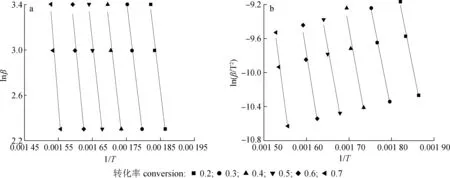

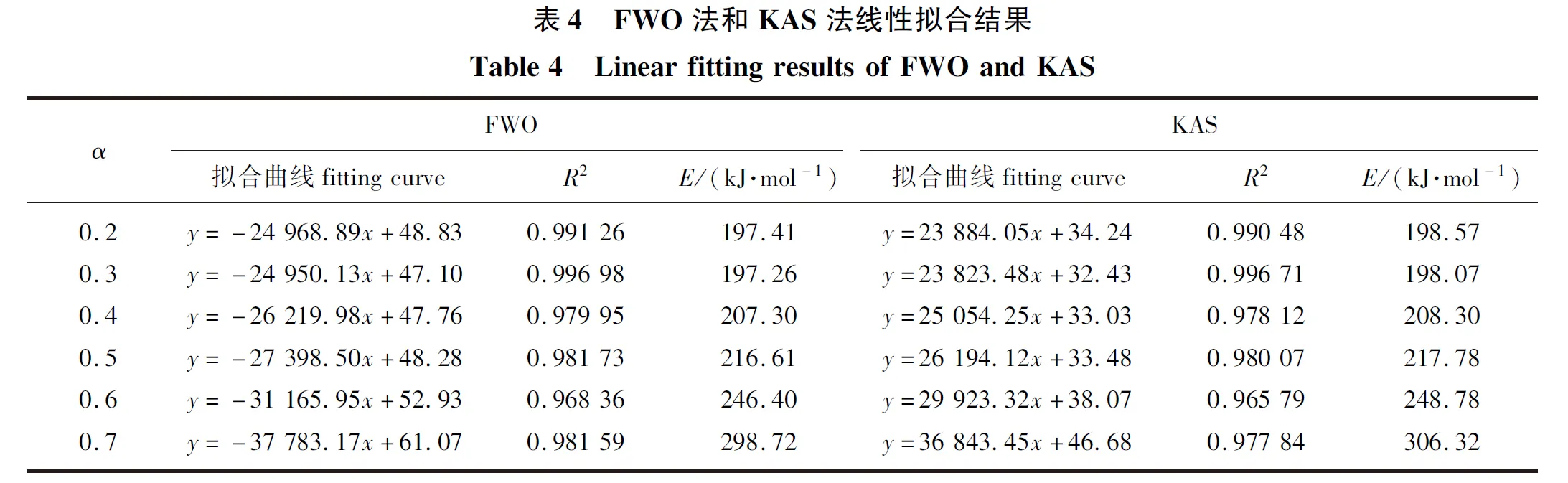

2.2 热解动力学分析

2.2.1热解活化能 本研究主要对藻渣主要热解阶段(转化率0.2~0.7)进行热解动力学参数和机理模型分析。在氮气气氛条件下,测得升温速率分别为10、 20、 30 ℃/min时的热重实验数据,根据不同转化率下lnβ、ln(β/T2)与1/T的数据,利用Origin软件对FWO法和KAS法所求得的数据进行线性拟合,结果如图3所示。

a.FWO; b.KAS

由图3可知,在不同转化率下的拟合结果出现了线性相似性,每条直线的斜率几乎相等,这说明在热解过程中该阶段的活化能基本保持为常数。这一结果与假设相符合,即验证了等转化率法建立数学模型时的前提[27]。根据图3各转化率条件下的线性拟合结果计算对应的活化能,结果如表4所示。

由表4可知,KAS法和FWO法在不同转化率下的相关系数(R2)较高,均在0.96以上,拟合结果可靠,并且计算的活化能基本相等。因此采用FWO法和KAS法计算活化能的可行性得到了互相验证,活化能计算结果可靠。FWO法和KAS法计算的平均活化能值分别为227.28 和229.64 kJ/mol,为了后续计算指前因子及分析热解机理模型,以二者的平均值作为藻渣的热解活化能,即E=228.46 kJ/mol。

2.2.2热解机理方程的计算 为了确定藻渣的热解机理模型,将不同转化率下的实验数据代入式(4)右边,可以得到不同升温速率条件下的曲线,再将常用机理方程代入等式左边,可得G(α)/G(0.5)的标准曲线,通过对比分析,当机理方程合适时,两种曲线将会重合[28-29]。绘制了G(α)/G(0.5)和P(u)/P(u0.5)与α的关系曲线(图4)。由图4可知,在不同升温速率下的热解曲线与F8机理函数模拟效果最好,其积分形式和微分形式分别为G(α)=[(1-α)-7-1]/7和f(α)=(1-α)8。

图4 藻渣热解过程的实际曲线(a)及理论曲线(b)

将E、G(α)代入方程(3),可以建立G(α)~EP(u)/(βR)的线性关系,其斜率就是指前因子(A),通过对10、 20和30 ℃/min升温速率下的失重曲线的拟合计算得其对应的A分别为2.196 33×1021、 2.786 25×1021和2.475 21×1021min-1,取平均值2.49×1021min-1作为藻渣热解的指前因子,则由此可求出藻渣热解的机理函数方程式:dα/dT=2.49×1021/βexp[-228.46/(RT)](1-α)8。

3 结 论

3.1通过管式炉热解装置对藻渣进行热解,结果表明:在管式炉中藻渣在氮气气氛下快速热解,400 ℃时,藻渣的热解油的产率最高,为57.6%,此时热解气仅为10%。随着升温速率的提高,热解初始温度、失重峰对应温度和主热解结束温度均往高温区偏移,热解特征温度大幅增加,但是总质量损失率减小,炭化阶段的残留率增加,升温速率为30 ℃/min时质量损失率为70.92%。

3.2FWO法及KAS法拟合的藻渣热解活化能分别为227.28和229.64 kJ/mol。将FWO法和KAS法用于藻渣的主要热解阶段动力学分析,基于2种方法的拟合曲线R2均在0.96以上,拟合结果可靠。通过固相材料热解常用机理模型模拟藻渣的热解机理,最佳机理函数为dα/dT=2.49×1021/βexp[-228.46/(RT)](1-α)8。