机车制动装置用橄榄簧的断裂失效分析及改进

吴 剑 刘进华 刘 磊

(中车制动系统有限公司株洲分公司,湖南 株洲 412001)

0 引言

橄榄簧是机车制动装置的关键零件,其主要通过弹簧力来实现机车停放时的停放制动及手动缓解功能。装配时将橄榄簧安装在缸体内部后压缩至一定高度,并用弹性卡环限位卡紧;在实际运用过程中,橄榄簧也是处于自然的压缩状态或充入压力空气后的更进一步压缩状态。近期,在橄榄簧组装和试验过程中出现了个别断裂的现象,本文对该橄榄簧的断裂失效情况进行了分析和探讨,以掌握失效机理,落实改进措施,确保产品质量。

1 橄榄簧的主要技术参数

橄榄簧外形如图1所示,为螺旋均匀变径,中部位置簧丝直径最大,约16 mm,两端部簧丝直径略小,约12 mm。该橄榄簧材质为55SiCrV,抗拉强度可达1 650 MPa以上,属于高强度弹簧钢,安装后初始压缩状态弹簧力为9 925 N,工作行程中弹簧力最高可至12 680 N。

图1 橄榄簧结构

2 橄榄簧的断裂现象

橄榄簧断裂发生在安装后及试验使用过程中,故障发生率2.23%,断裂延迟时间大约在48 h内。断裂发生后,停放制动完全失效。

断裂外观及断口情况如图2所示。

图2 橄榄簧断裂图

3 橄榄簧的制造工艺简述

橄榄簧由高强度弹簧钢制作,主要工艺过程为卷簧、退火、修整、淬火、回火、探伤、喷丸、压缩、表面喷塑。

4 橄榄簧的断裂机理分析

4.1 断口宏观分析

断口断面颜色呈灰色,断面相对平坦,断口附近未见明显宏观塑性变形。断口边缘隐约可见向内发散的细小放射棱线,开裂源区位于断口边缘放射棱线收敛位置,断口宏观呈现脆性断裂特征。

4.2 断口微观分析

对断口使用酒精超声清洗后,采用扫描电镜对样品表面不同区域进行微观形貌观察。检测结果表明:断口开裂源区域微观形貌均以冰糖状沿晶脆性开裂形貌特征为主,晶面平坦,晶粒边界清晰,如图3(a)所示;放大后局部可见二次裂纹和典型鸡爪纹形貌,鸡爪纹为氢脆断裂的典型形貌特征,如图3(b)所示;断口扩展区局部微观形貌为沿晶+韧窝组成的混合形貌,局部呈现解理+韧窝组成的混合形貌,距离开裂源区越远,韧窝形貌越多,如图3(c)所示。

图3 断口局部形貌图

5 橄榄簧的断裂原因分析

通过断口的宏观及微观分析,可以确定该橄榄簧故障为氢脆导致的沿晶脆性延迟断裂。高强度弹簧钢的氢脆延迟断裂影响因素一般有材料本身因素和热处理因素,下面结合该橄榄簧的制造工艺,分别就这两方面因素进行分析,以明确氢脆断裂产生的外在原因。

5.1 材料因素分析

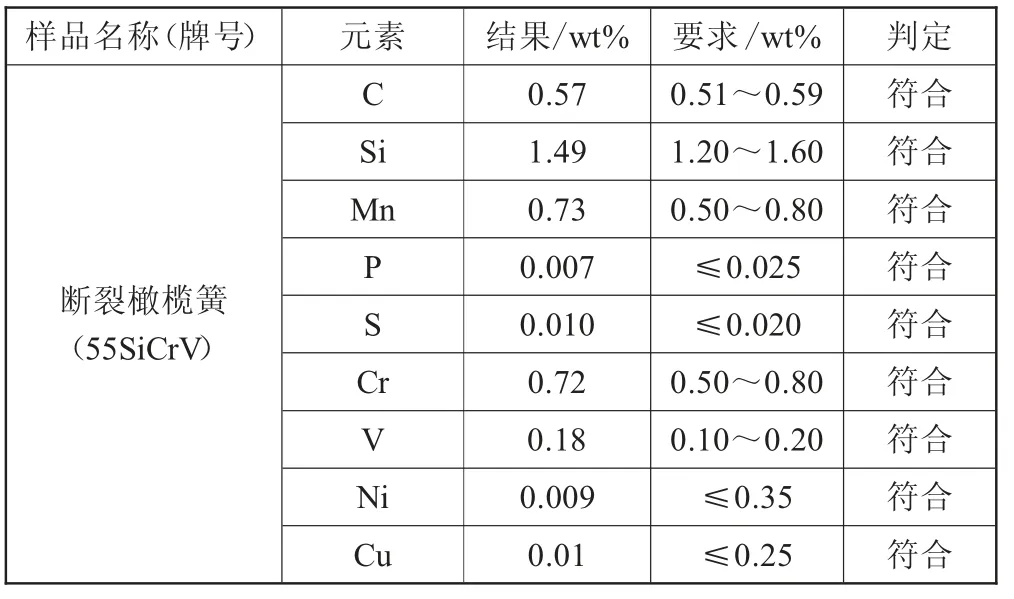

对断裂失效橄榄簧材料进行了化学成分分析,其化学成分符合产品设计要求,即符合GB/T 1222—2016中对牌号55SiCrV的要求,如表1所示。进一步对原材料、断裂件、合格件的氢含量进行取样,检测到的氢含量均在10-6(1 ppm)以下,且没有明显的断裂故障相关性,据此可以推测该氢脆故障非绝对氢含量较高所致,应该是存在氢聚集或其他性能异常增加了氢脆的敏感性[1]。

表1 化学成分检测结果

5.2 热处理因素分析

钢的氢脆与其热处理组织有密切关系,淬火+回火工艺是决定弹簧钢微观组织与强度级别的关键环节。通过查询文献可知,高强度材料55SiCrV在适宜温度和时间的淬火+回火热处理后,可获得一定比例的回火屈氏体、回火马氏体和残余奥氏体。其中,回火屈氏体保证材料的高强度和高弹性极限,组织应细小稳定[2]。

5.2.1 热处理工艺排查

通过对该批次弹簧的热处理工艺进行追溯排查,确认采用的淬火及回火温度均为正常生产温度,较前期条件未发生改变。差异在于淬火后的回火等待时间,正常生产时控制在淬火后2 h以内进行回火,该批次弹簧在淬火后8 h之久才进行回火,热处理等待时效存在较大变化。回火热处理等待时效一般通过组织金相、硬度、残余应力等影响材料性能[2]。

5.2.2 金相组织分析

为了进一步研究淬火之后回火的时效对弹簧组织的影响,对断裂件和合格件进行了金相组织分析,如图4所示。断裂件和合格件基体组织均呈现针状的回火屈氏体组织,且表面和芯部无明显差异,也均未见夹渣、晶粒粗化、大量残余奥氏体等,据此判断回火等待时间的较大变化未对弹簧本身的金相组织产生显著影响。

图4 橄榄簧基体金相组织

另在裂源处弹簧表面发现深约8 μm连续条状的二次淬火马氏体,如图5白亮层所示,裂源附近弹簧表面也可观察到深约3 μm断续条状的二次淬火马氏体。裂源处喷漆层未脱落,说明烧伤组织形成环节在热处理之后,喷漆工艺之前,即为喷丸工序,推测喷丸过程存在异常。二次淬火马氏体为典型的磨损烧伤组织,硬而脆,极大地增加了组织的氢脆敏感性,容易在持续拉应力载荷作用下发生氢脆延迟性断裂。且因为硬度差异,在运用过程中该白亮层和基体界面处容易形成应力集中点,缩短疲劳寿命。

图5 橄榄簧裂源处二次淬火马氏体组织(白色条状)

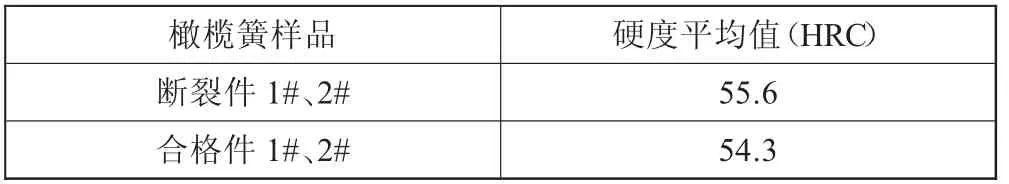

5.2.3 硬度分析

针对橄榄簧断裂件和合格件进行硬度取样检测,结果如表2所示,可以看出断裂件的硬度总体要高于未断裂件,据此判断淬火后未及时回火,弹簧在不均匀空冷状态下出现硬度偏高及不均匀的情况。材料强度越高,对氢的敏感性越大,发生氢脆断裂的风险也就显著增加[1]。

表2 橄榄簧硬度检测结果对比

5.2.4 应力分析

橄榄簧绕制后本身存在残余应力,钢丝圈的内侧承受拉应力,外侧承受压应力。后续的热处理工序需要实现残余应力的有效释放和均匀分布。对橄榄簧断裂件同批次产品(1#件)及其他批次合格产品(2#件)的上部和下部位置各取一个点进行残余应力测试,结果如表3所示。

表3 残余应力测试结果

可以看出,断裂件同批次产品上测试点的残余应力值显著高于其他批次合格产品,据此判断橄榄簧在淬火之后未及时进行回火,导致淬火产生的变形应力无法有效释放,存在残余应力集中或较大的情况,对氢脆断裂的敏感性进一步提高[3]。

6 分析结论

通过对橄榄簧断口的宏观及微观分析,具备显著的氢脆断裂特征,断口平整,呈放射状棱线,沿晶脆性断裂,可见鸡爪纹,扩展区为韧窝混合形貌,据此可以确定此次橄榄簧断裂性质为氢脆。

目前,关于氢脆条件下裂纹扩展机理存在各种不同的假设和理论,但氢脆对于材料特性和热处理工艺的敏感性是基本共识,也是影响钢氢脆断裂的的主要因素。综合上述分析,可以得出以下结论:

(1)高强度弹簧对于氢脆的敏感性较高,即使材料的绝对氢含量不高,氢脆断裂现象仍有可能因热处理不当而出现。

(2)橄榄簧制造时在淬火后没有及时进行回火,虽然没有引起金相组织的显著变化,但导致了材料硬度偏高、残余应力较大,对氢脆的敏感性显著提高。

(3)喷丸工序异常产生的二次淬火马氏体硬而脆,极大地增加了组织的氢脆敏感性,且和基体界面处容易形成应力集中点,缩短疲劳寿命。进一步排查确认喷丸工序异常,滤网存在破洞,有散热扇叶片破裂后的金属碎屑混在喷砂内,造成二次淬火马氏体白亮层的出现。

(4)橄榄簧脆断主要发生在产品正式运用之前的组装和试验过程中,承受了持续的载荷保持和一定冲击,具有延迟性。

7 改进建议

通过上述分析可以确定橄榄簧断裂失效的基本机理及原因,为了有效提升产品质量,降低氢脆风险,可以采取以下改进措施:

(1)合理管控橄榄簧淬火之后的回火时效,避免产品硬度及残余应力异常偏高、性能变脆。

(2)加强对橄榄簧制造过程中关键设备状态的管控及维护,避免工序异常导致的性能缺陷。

(3)橄榄簧出厂前在原有保载试验基础上增加保载时间及载荷冲击,以帮助筛选橄榄簧的早期失效故障。