破碎刀齿耐磨堆焊技术研究及应用

董曼淑 DONG Man-shu;彭春涛 PENG Chun-tao;陈兵 CHEN Bing;赵一鸣 ZHAO Yi-ming

(宁夏天地奔牛实业集团有限公司,石嘴山 753001)

1 研究意义

煤矿综采工作面的“三机”是指采煤机、刮板输送机及液压支架。三机配套是整套综采设备的核心,采煤机和刮板输送机的生产能力应满足工作面产量要求,采煤机和液压支架调高范围要适应煤层厚度及变化范围,液压支架移架速度要跟得上采煤机的牵引速度。采煤机要依靠刮板输送机导向并在其上移动,刮板输送机依靠液压支架推移,液压支架又靠刮板输送机支承而移动。因此,为了实现综采工作面最大生产力和安全生产,采煤机,刮板输送机和液压支架之间在性能、结构、采面空间要求以及“三机”相互联接形式,强度和尺寸等方面,必须相互适应和匹配。

破碎机是刮板输送机装备的关键部件(刮板输送机即输送机、转载机和破碎机),由于刮板输送机在运行过程中受力复杂、条件恶劣容易造成设备损坏或断裂,因此刮板输送机性能的可靠性是进行高效作业的根本保证。

我公司生产的破碎机属于锤式破碎机,适用于破碎煤、煤矸石等物料,具有结构紧凑、布局合理、安装方便、可维修性好,操作简便,并具有对物料破碎的“大破比”等特点。破碎刀齿主要用于破碎矿物原料,是破碎机的核心部件,破碎刀齿在破碎机内高速旋转运行,与矿物原料之间反复碰撞冲击摩擦过程中,使破碎刀齿头部被逐步磨损变小而失效报废,由于破碎刀齿的使用寿命长短直接影响物料的破碎质量和生产效率及成本[1]。破碎刀齿要求同时具有耐磨性和抗冲击剥落性能,还要考虑性价比问题。通常硬度高的材料都比较脆,在大的冲击下容易破碎[2-3]。公司当前选用的特制含Cr合金堆焊焊丝,虽然焊接表面无龟裂,硬度能达到HRC58~62,但矿方使用后反馈仍然存在不耐磨寿命短的问题。因此目前迫切需要研制高耐磨高韧性的破碎刀齿,提高破碎刀齿使用寿命,满足用户需求。

2 国内外技术发展趋势与现状

堆焊是在工件的表面或边缘进行熔敷一层耐磨、耐蚀、耐热等性能金属层的焊接工艺。堆焊对提高零件的使用寿命,合理使用材料,提高产品性能,降低成本有显著的经济效益。不同的工件采用不同的堆焊工艺,才能获得满意的堆焊效果。对于堆焊焊材目前国外除了高Cr焊丝适合刀齿焊接的焊丝大致分为两类,一种是价格非常高的无Cr型焊丝,硬度在HRC65以上,耐磨性非常高,抗冲击也好。另外就是Cr-Mo型焊丝,这种焊丝关键是合金含量的配比,硬度在HRC57以上,耐磨性不如第一种焊丝。国内目前也有生产无Cr型焊丝、Cr-Mo型两类同等合金堆焊焊丝,相对价格较低,在不同行业也有局部应用。

3 破碎刀齿结构性能及方案设计

破碎刀齿整体锻造后加工而成,是易损件也是破碎煤炭时承受大冲击力的零件,和刀齿座用特制的紧固螺栓和螺母紧定,刀齿螺栓与螺母用防松垫片卡住。当刀齿磨损到极限状况或已出现裂纹是,必须及时更换,否则将使刀齿座上安装刀体的部分受损,以至再也无法将刀体紧固在刀齿座上。缺少刀体的破碎轴将失去平衡,由此而产生的强烈振动会急剧地缩短破碎轴的寿命。为了提高其耐磨性延长其使用寿命,在刀齿端头锻造时留有一定深度的凹槽,研究通过采用无Cr耐磨焊丝进行耐磨层的焊接。

4 试验过程

4.1 试验件准备

锻造成型的破碎刀齿6件。

4.2 试验设备及焊材

①试验设备:松下500型气体保护焊机。

②焊材选型:无Cr型HF-680焊丝(Φ1.2)。

③保护气体:富氩混合气体82%Ar+18%CO2。

4.3 焊接参数要求

①温度控制:

预热温度:(200±10)℃;

层间温度:(100~300)℃。

②焊接参数:

焊接电流:(170~270)A;

焊接电压(22-28)V;

焊丝干延长度(18-20)mm;

气体流量(20-25)L/min。

4.4 焊接过程

4.4.1 不同焊接参数组别的焊接成型试验

锻造的破碎刀齿加工后,先进行焊前整体预热,预热炉炉温设置240℃加热2小时,出炉后测温,达到要求的(200±10)℃温度后按不同组别进行焊接,焊后及时放入炉内进行后热,炉温设置200℃保温2小时,然后取出待温度降到室温,在表面打硬度并观察裂纹和飞溅情况。

具体实施过程如下:

①采用第一组焊接参数(焊接电流260A±10A、电压28V)进行焊接。焊接后发现焊层表面有明显裂纹如图1,裂纹较多且飞溅较大如图2所示。

图1 表面裂纹

图2 周边飞溅

②采用第二组焊接参数(焊接电流220A±10A,电压24V)进行焊接,焊接过程稳定,表面外观质量如图3,表面有少量裂纹,但打磨后发现多处裂纹,见图4。

图3 表面微量裂纹

图4 打磨后多处裂纹

③采用第三组焊接参数(焊接电流180A±10A,电压23V)进行焊接,表面质量如图5、图6所示,可视仍然较多微裂纹且飞溅颗粒较大。

图5 表面裂纹

图6 周边飞溅

④试验结果:见表1。

表1 试验参数及裂纹情况

4.4.2 不同焊接方法组别的焊接硬度试验

采用2#焊接参数进行连续焊、控温焊接,表面硬度测试结果见表2。

表2 试验参数及裂纹情况

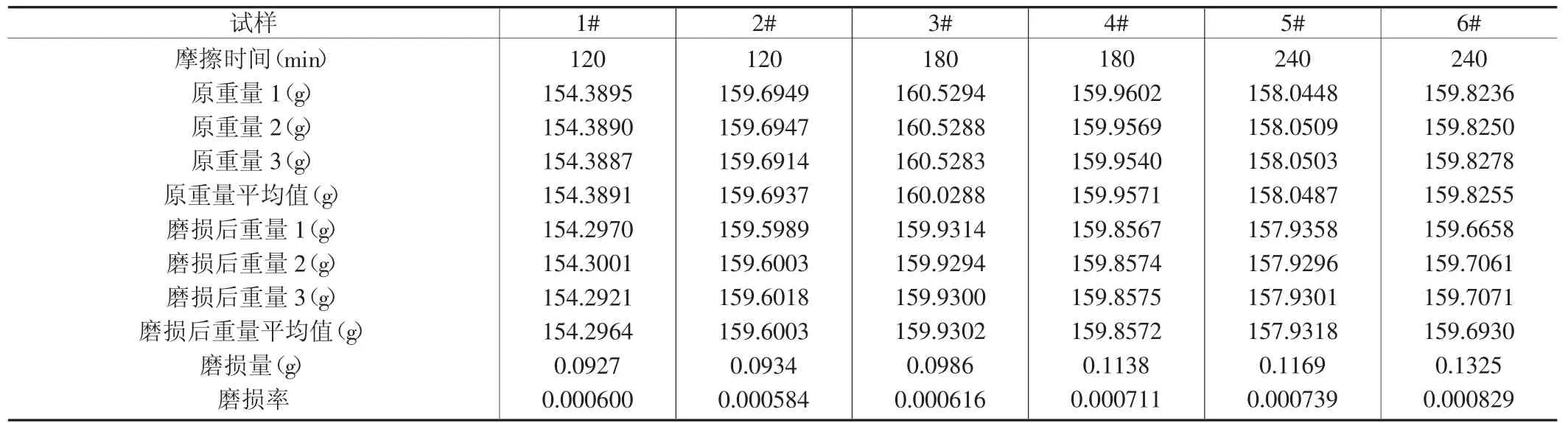

4.4.3 磨损试验

①试验件准备:

试样材料:控制温度焊接的耐磨块;

试样尺寸:75mm×25.5mm×11mm。

②试验设备:MLS--225型湿砂橡胶轮式磨损试验机。

③试验条件:

试验力:70N;

砂浆比例:水:砂=1:1.5;

橡胶轮转速:180r/min;

橡胶轮直径:178mm;

电子天平:高精密电子天平(万分之一天平),精度0.0001g。

④试验过程。

将进行线切割取样的控制温度焊接的耐磨块作为定试样与橡胶材料动试样相接触,并承受70N的试验力,经180r/min低转速后,对3组6个试样分别进行2h、3h、4h的对磨,最后用称重法测定定试样的质量磨损,以评定材料的耐磨性。(图7、表3)

表3 定试样的质量磨损数据

图7 磨损后的定试样

4.5 试验结果

①通过不同焊接参数组别的焊接成型试验,得出2#参数焊接成型较好。②通过不同焊接方法组别的焊接硬度试验,得出控制温度焊接后表面硬度较高。③通过磨损试验,得出控制温度焊接后耐磨性较好。

5 现场验证

依据以上试验参数及试验结果,选取典型的破碎刀齿进行了试生产,并选择了矿井含矸石较高的用户,进行了工业性试验,最终解决了刀齿不耐磨问题,延长了设备的使用寿命。(见图8、图9)

图8 试生产的破碎锤头

图9 工业性试验现场

6 结语

①通过不同焊接参数组别的焊接成型试验,说明预热温度一定时,焊接参数在220A时,焊接成型较好,飞溅较小。②通过不同焊接方法组别的焊接硬度试验,说明连续焊接导致后一道的焊缝温度较高有降低表面硬度的可能性,焊道越多对表面硬度影响越大;而每道焊缝焊接完成后进行自然冷却温度达到一定范围后,再进行后一道焊缝,可有效保证或提高表面硬度。③通过磨损试验,得出控制温度焊接后的耐磨块,开始磨损时磨损量较大,但随着时间的增加磨损量会逐渐减缓磨损量,说明耐磨块的耐磨性较好。