北衙露天金矿边坡岩体力学参数直剪试验研究

余其品,龚明辉,肖 雨,袁从华

(1.云南黄金矿业集团股份有限公司,云南 昆明 650200;2.鹤庆北衙矿业有限公司,云南 大理 671507;3.湖北工业大学土木建筑与环境学院,湖北 武汉 430068;4.中国科学院武汉岩土力学研究所,湖北 武汉 430071)

0 引言

获取工程地质岩体基本力学参数黏聚力c和内摩擦角φ最常见且最直观的方法为现场原位试验。以往的原位直剪试验均采用GB 50021—2001《岩土工程勘察规范》(2009年版)[1]所规定的多点法进行,但大量的工程实践表明,多点法常受试验场地条件的制约而无法进行大量的原位试验,且由于岩体结构等因素不同导致加工的试件存在差异性,直接影响试验数据,出现较大误差,同时多点法试件制作耗时较长,经济效益差[2-6]。张景德等[7-10]提出抗剪强度的单点试验法,即只需一个试件就能完成原位直剪试验,从而获得岩体的黏聚力c和内摩擦角φ。开展单点法和多点法的对比研究可知,单点法试验结果与剪切峰值的误差可控制在5%~15%,结果略偏保守,完全满足工程实际需要[11]。

基于上述分析,在云南北衙露天金矿进行单点法直剪试验,结合此次单点法在工程实践中的应用,为今后类似矿山边坡开展岩体力学参数研究提供参考和依据。

1 工程地质概况

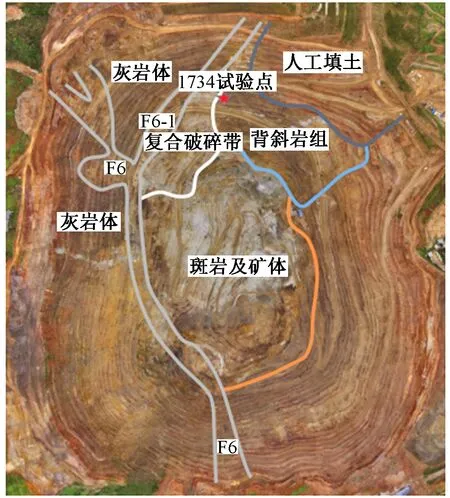

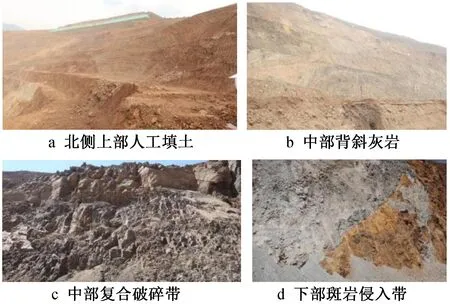

鹤庆北衙万硐山矿段露天金矿位于云南省北衙县城南部,矿区面积13.64km2。矿区位于近南北向鹤庆—松桂复式向斜南段,构造与区域构造线方向一致,均呈近南北向展布,区域内构造活动强烈,次级褶皱、断层发育。露天矿北侧主要地层有人工填土、灰岩、斑岩和断层破碎带,由于受F6断层和F6-1断层破碎带影响,北区灰岩较破碎,节理发育多、方向各异,岩体完整性差。露天矿北区岩层概况及西北区各岩层如图1,2所示。

图1 露天矿西北区岩层概况

图2 露天矿西北区各岩层

露天矿北侧上部人工填土结构松散,颗粒粗细差别大,且以碎石为主,渗流性较好,内部不易积水,已堆积多年,稳定性较好。F6断层破碎带是矿区内的主要断层破碎带,从露天矿西北侧一直延伸到正南侧,主要在露天矿西部出露。西北侧断层破碎带厚度较大,约60m,南侧厚度约30m。断面破碎带倾向西南,倾角约70°,在西侧和西南侧,多有正长斑岩侵入,破碎带内岩体更破碎,不利于境界边坡稳定。F6-1断层破碎带处在露天矿西北侧,斑岩侵入,风化程度较高,整体稳定性弱于F6断层破碎带。北侧中部的复合破碎带受地质构造应力的强烈作用出现南北向断裂,其附近的围岩及岩性转换面、层理面、岩石脆韧性差异部位、褶皱等薄弱部位形成系列层间破碎带。

2 原位单点法直剪试验

通过现场调查,决定在露天矿西北侧选取岩体完整性相对较差、强风化的且具有代表性的部位进行原位试验,综合考虑岩层岩性、结构面走向、风化程度、现场施工条件等因素,确定试验地点在1734平台。该试验点位于强风化灰岩破碎带,上覆人工填土层,位于露天矿西北侧F6-1断层破碎带下,此区域岩层节理裂隙极其发育,破碎、强风化、薄层,为采场局部较差岩层。

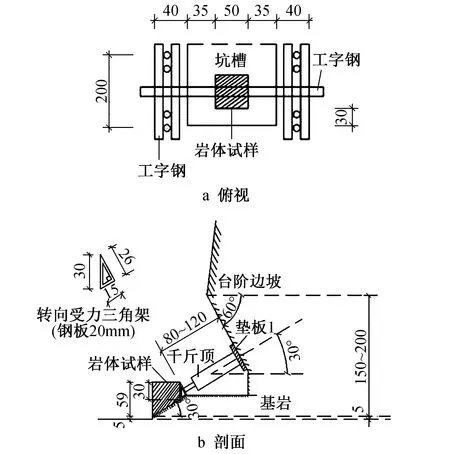

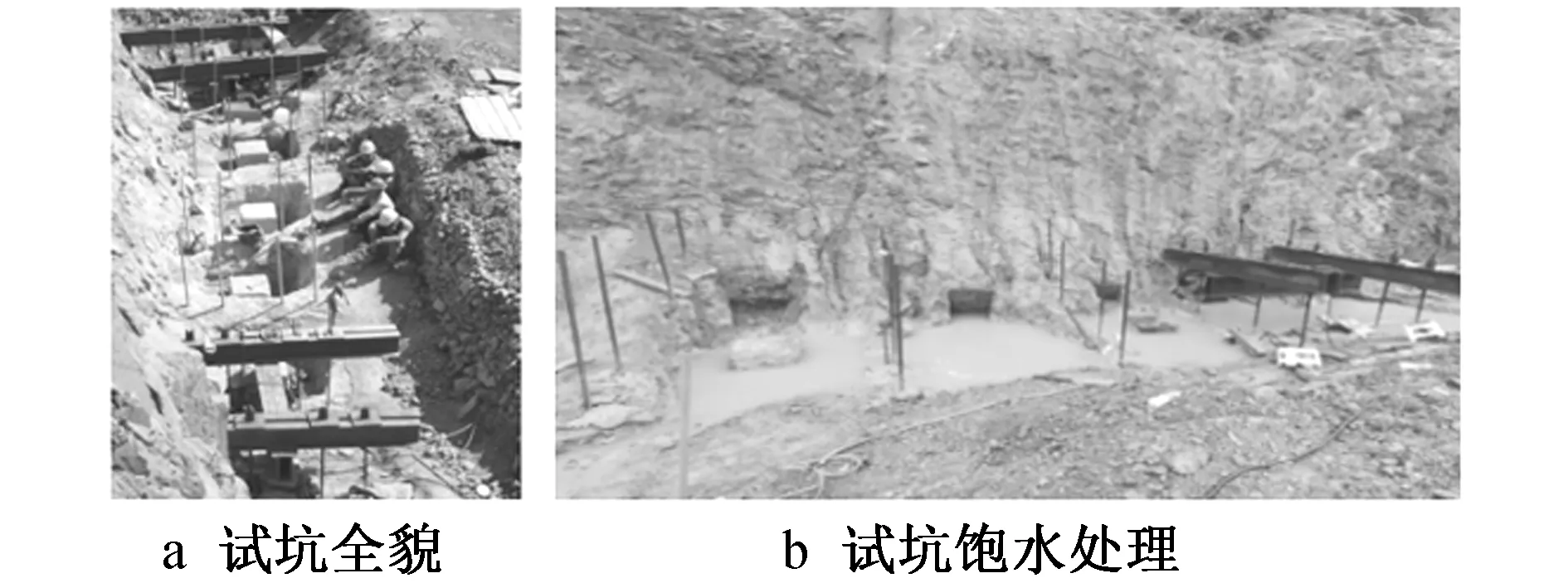

北衙露天矿边坡潜在整体模式的破裂面角度为18°~40°,优势破裂方向和水平面夹角约为30°,为获取潜在破裂方向上的岩体抗剪强度,直剪试验采用斜推方式,剪切面和水平面角度为30°,试验点位于强风化灰岩破碎带,为获取最不利情况下的岩体强度参数,在进行直剪试验前,对试坑内部进行48h泡水处理,直至试样均为饱水状态。

2.1 放样及试样制备

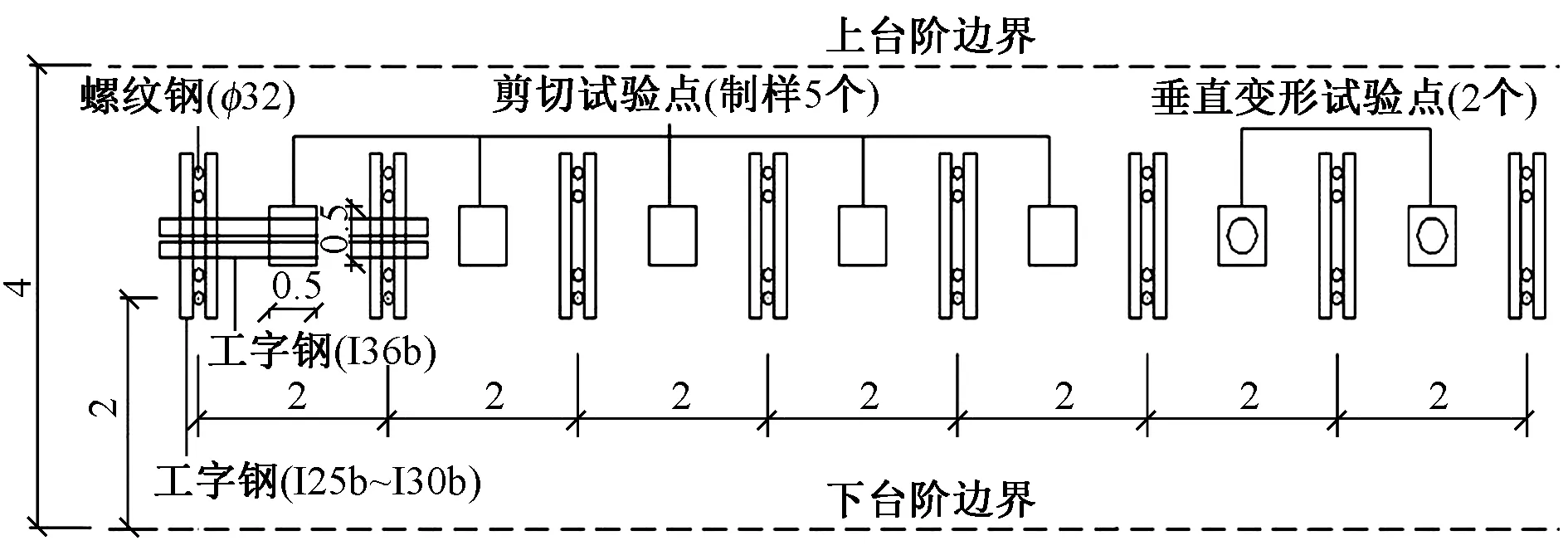

清理试验点地表,直至原岩出露,根据图1进行试验点施工放样,如图3所示。

图3 试验点施工放样(单位:m)

采用切割机在对应部位进行切槽施工,对台阶边坡进行反切施工,确保岩体试样尺寸(50cm×50cm×50cm),试样施工如图4所示,施工过程不能扰动岩体试样。试验点布置如图5所示。

图4 试样施工(单位:cm)

图5 试验点布置

2.2 试验方法

本次单点法剪切试验按GB/T 50266—2013《工程岩体试验方法标准》[12]的规定进行。剪切试验中,在第1级法向应力恒荷载下,当施加剪应力的比例达到极限时,降低剪切位移速率,当施加剪应力达到峰值时,可观察到τ-μ变形曲线出现明显拐点,说明此时已十分接近峰值或认为已达到峰值,停止施加剪应力,并卸载进入第2级法向应力下的剪切试验,直至在第4级或第5级法向荷载下完成剪断试验,一个试块的单点法直剪试验全部完成。

3 试验成果

3.1 试验结果分析

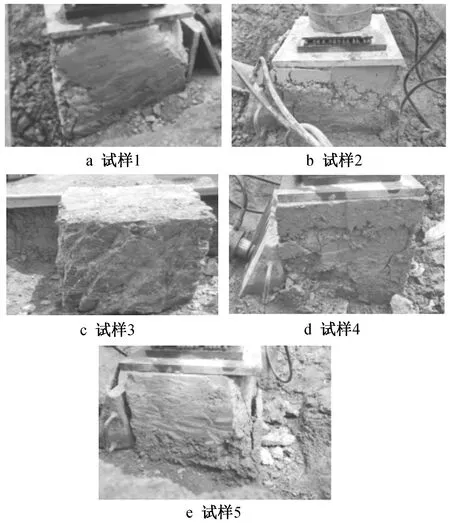

在露天矿北区1734平台进行直剪试验的5个岩体试样分别编号为1~5,由于岩体较完整,均采用斜向剪切加载。直剪试验完成后,各试样剪切破坏如图6所示。

图6 1734平台试验点各试样剪切破坏

由图6可知,位于试坑边缘的岩体试样1较破碎,其在分级垂直压力下,岩体试样侧面局部有竖向劈裂缝隙产生,当斜推反力分级加载至极限后,岩体试样基本按预定的30°斜向延伸发生整体剪切破坏。位于中间的岩体试样3剪切前相对其他试样较完整,由于岩体试样所在岩层向东倾,而剪切破坏面南倾,该岩体试样发生剪切破坏后,破坏面出现鱼鳞状顺剪切方向破裂,属于典型的切层破坏。除此之外,岩体试样2,4,5发生剪切破坏时,均以剪切方向和垂向破裂为主,试样完整性均较差。

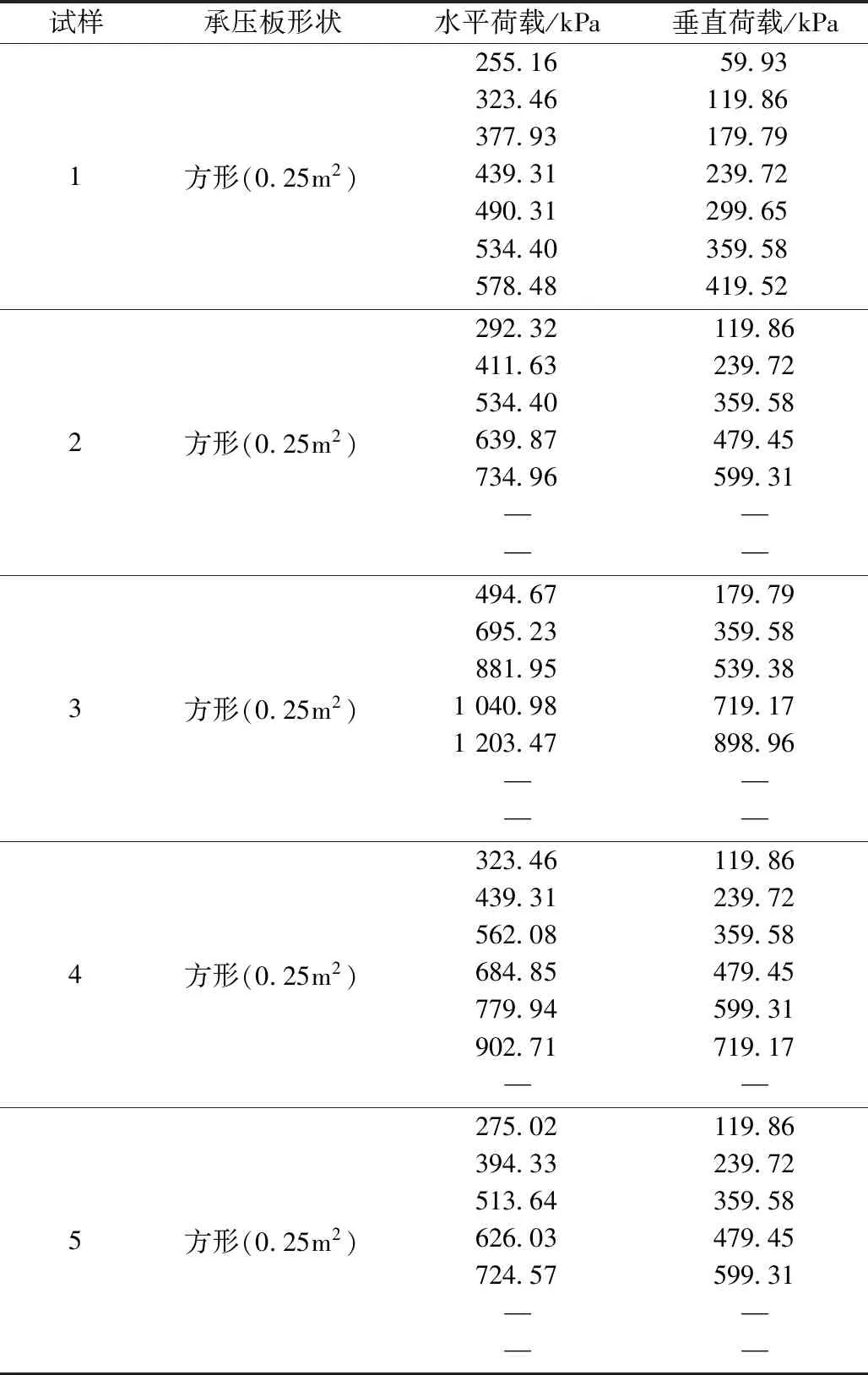

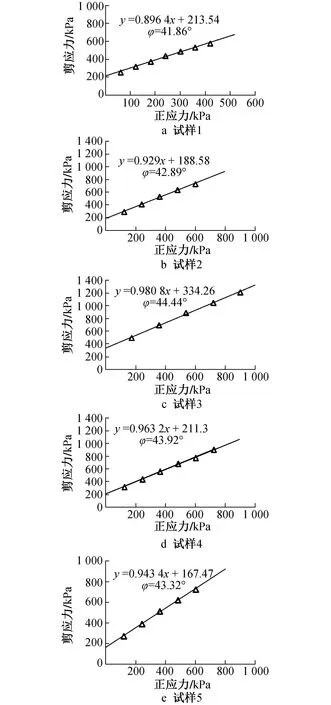

直剪试验数据及结果如表1,2所示,τ-σ曲线如图7所示。

表1 直剪试验荷载数据

图7 τ-σ曲线

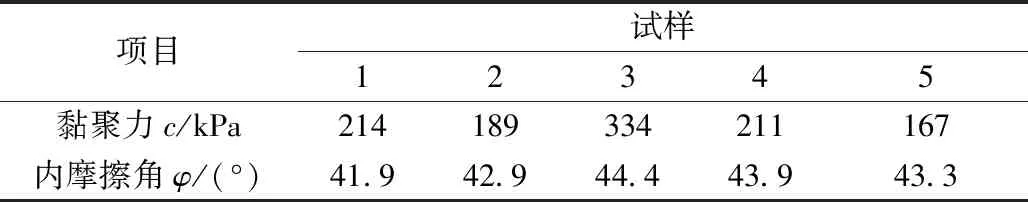

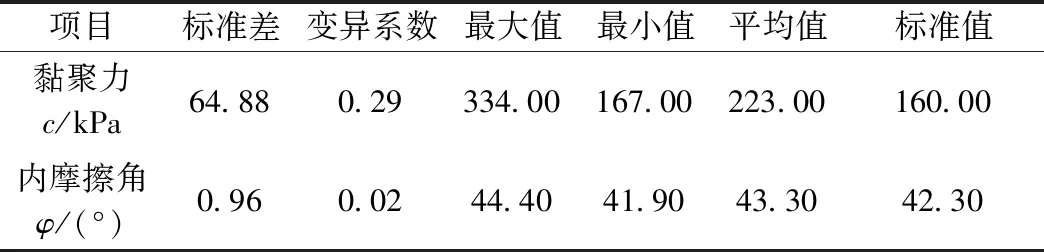

表2 直剪试验c,φ结果

由图7和表2可知,试样3为中厚层灰岩,试样完整性较好,其黏聚力c值明显高于其他试样,内摩擦角44.4°也为最大值;试样5黏聚力为167 kPa,为最小值。说明1734平台试验点处岩体性质具有不均匀性,若采用多点法进行原位直剪试验,会使各试样直剪试验的结果离散性高,导致无法取得合理的岩体抗剪强度参数,因此采用单点法进行原位直剪试验是必要的。

3.2 岩体力学参数取值

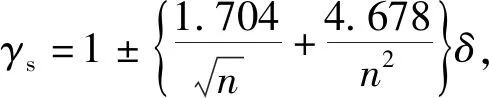

根据《岩土工程勘察规范》,计算岩土参数平均值φm、标准差σf和变异系数δ。

(1)

(2)

(3)

岩土参数的标准值φk可按下列方法确定,式中正负号按不利组合考虑,如抗剪强度指标的修正系数应取负值。

φk=γsφm

(4)

根据《岩土工程勘察规范》中的标准值计算方法,计算出各试样参数的平均值、标准差、变异系数及岩体抗剪强度标准值,如表3所示。

表3 1734平台试验点岩体原位直剪试验结果

在露天矿西北区对1734平台试验点进行原位直剪试验,1734平台试验点处于北侧强风化灰岩破碎带,试坑位于台阶边坡地表,岩体试样处于饱和状态,岩体以中薄层为主,强风化、节理发育,局部为中~中厚层,坡体由边缘向内风化程度逐步减弱,因此用此试验点的试验结果代表整个露天矿西北区是可靠的。根据表3按建议取标准值,即黏聚力c为160kPa,内摩擦角φ为42°。

4 单点法直剪试验误差

除了文献中提到的直剪试验常见误差外[13],本文通过回顾本次单点法直剪试验各过程及对试验后进行数据整理,发现以下几方面误差。

1)偏轴压应力的影响 随着直剪试验的进行,刚开始安装试验设备所对准的剪切中心会产生一定的偏移,导致作用在岩体试样剪切面上的正应力随着试验的进行而发生变化。本次单点法直剪试验为更符合岩体试样的实际剪切情况,获取潜在破裂方向上的岩体抗剪强度,采用斜向剪切方式,剪切面和水平面角度为30°,使得偏轴压应力作用更复杂。

2)人为操作造成的误差 由于现场试验条件的限制,无法通过伺服机器进行直剪试验加载,人工加载操作无法达到机器的精确度,这也会造成试验结果的不准确性。

5 结语

1)在露天矿西北区内1734平台试验点进行单点法直剪试验,得到了西北区的岩体抗剪强度建议参数,即黏聚力c为160kPa,内摩擦角φ为42°。

2)通过分析1734平台原位试验结果可知,同一试验点试坑内的不同岩体试样通过原位直剪试验得到的力学参数也存在较大的差异性,说明矿区内岩体性质存在高度的不均匀性,想得到较准确的岩体力学参数,除了要结合实际情况选取合适的试验方法,还要通过综合考虑分析,才能获取有效的岩体力学参数。

3)对于多点法而言,试验点岩体性质越不均匀,通过多点法得到的试验结果越分散,直接影响结果的精度。相较于多点法,单点法的优势明显,能客观反映岩体的抗剪强度。