带有缺陷的全灌浆套筒连接件受拉性能数值模拟*

王 琼,任 刚,张宗军,王长军,唐云刚,马 勇

(1.安徽海龙建筑工业有限公司,安徽 合肥 230601;2.中建海龙科技有限公司,广东 深圳 518110;3.北京中建建筑科学研究院有限公司,北京 100084)

0 引言

进入“十四五”时期,国家将大力发展装配式建筑,装配整体式混凝土结构将得到大力推广,而全灌浆套筒连接作为装配式结构中预制构件受力钢筋连接的主要方式之一,应用十分广泛。但在实际工程中,操作不规范、出浆口不出浆和浆体回落等问题均可能导致套筒内形成灌浆缺陷,从而降低连接的安全性。郑清林等[1]制作了70个试件进行单向拉伸试验,研究不同类型灌浆缺陷对套筒灌浆试件的影响;李向民等[2]在套筒内下段钢筋锚固段底部设置灌浆缺陷,研究不同大小的缺陷对接头单向拉伸强度的影响;高润东等[3]在全灌浆套筒内下段钢筋锚固段中部设置灌浆缺陷,研究不同大小灌浆缺陷对全灌浆套筒连接的影响;陈铭[4]设计并制作了11组包含灌浆缺陷的全灌浆套筒连接件,探究缺陷对全灌浆套筒连接单向拉伸性能的影响。

在已开展的研究中,套筒内设置的缺陷类型覆盖了部分实际工程中可能出现的缺陷,但缺陷参数较多,包括缺陷位置、长度、厚度、数量及钢筋偏置等,因此本文将研究更多类型的缺陷对全灌浆套筒连接的影响。由于试验成本相对较高且易出现误差,利用ABAQUS建模,与试验结果对比,验证模型及其参数设置的合理性和正确性,并进行参数化研究。

1 有限元模型

1.1 材料属性及本构关系

1.1.1钢筋

采用φ14 HRB400钢筋,弹性模量为2.0×105MPa,泊松比为0.3,屈服强度为430MPa,极限抗拉强度为600MPa。钢筋应力-应变曲线如图1所示。

图1 钢筋应力-应变曲线

1.1.2灌浆料

由于国内外关于灌浆料的应力-应变关系理论研究尚不完善,无法获得与实际灌浆料完全一致的本构关系,而混凝土在室温状态下的本构关系相对丰富,该方面的计算公式也较准确。因此,本次有限元分析采用混凝土本构模型代替灌浆料本构模型,参考GB 50010—2010《混凝土结构设计规范》(2015年版)[5]中的本构关系公式。

混凝土单轴受拉应力-应变曲线按下列公式确定:

σ=(1-dt)Ecε

(1)

(2)

(3)

(4)

式中:αt为混凝土单轴受拉应力-应变曲线下降段参数值;ft,r为混凝土单轴抗拉强度代表值,可根据实际结构分析的需要分别取ft,ftk或ftm;εt,r为与单轴抗拉强度代表值相应的混凝土峰值拉应变;dt为混凝土单轴受拉损伤演化系数。

混凝土单轴受压应力-应变曲线按照下列公式确定:

σ=(1-dc)Ecε

(5)

(6)

(7)

(8)

(9)

式中:αc为混凝土单轴受压应力-应变曲线下降段参数值;fc,r为混凝土单轴抗压强度代表值,可根据实际结构分析的需要分别取fc,fck或fcm;εc,r为与单轴抗压强度代表值相应的混凝土峰值压应变;dc为混凝土单轴受压损伤演化系数。

1.1.3套筒

由于套筒在试验过程中处于弹性状态,所以套筒的本构模型采用理想弹性模型。套筒的抗拉强度为600MPa,弹性模量为2.0×105MPa,泊松比为0.3。

1.2 有限元模型的建立

利用CAD软件对试件进行三维实体建模,在CAD软件中分别创建套筒两端的钢筋、全灌浆套筒和灌浆料,并将模型导入ABAQUS软件中。定义钢筋、全灌浆套筒和灌浆料的材料性质,并将创建好的截面与材料属性赋予到相应的模型中。考虑到钢筋和灌浆料间的黏结变形,各部件均选择8结点三维实体线性缩减积分单元(C3D8R)。在划分网格前,先将各部件切割成规则形状,然后将各部件网格均划分为2.5mm,并保证每个部件都能形成共同结点。由于模拟静力作用下对试件的作用,因此设置分析步时,新的分析步Step1选择为“静力,通用”;最后依次设置最大增量步数为10 000、初始增量步为0.01,其他选项均保持默认设置。将钢筋和灌浆料间的接触设定为摩擦,在接触算法中,输入切向行为和法向行为2种接触,在切向接触行为中运用罚函数,并利用库伦摩擦模型,将摩擦系数设定为0.6;而为了限制可能发生的穿透现象,在法向行为中使用“硬”接触。本次模拟主要观察钢筋的受力情况,故简化了灌浆料和全灌浆套筒间的摩擦力和咬合力,将灌浆料和全灌浆套筒间的接触设定为“绑定”。结合实际试验过程,固定灌浆端的钢筋,对另一侧钢筋进行位移加载。分别在两端钢筋的侧截面圆心处创立参考点RP-1和RP-2,并在参考点和侧截面间设置耦合约束,在RP-1上设置固定,即U1=U2=U3=UR1=UR2=UR3=0;在RP-2上施加沿z正方向的荷载,利用位移控制加载,即U3=10,直至运算结束。由于采用的是1/2对称模型,还需沿法线法向设置对称边界条件[6]。

2 有限元模型的验证

以陈铭[4]进行的11组全灌浆套筒试件单向拉伸试验结果为参考,标准组试件、端部缺陷-2d试件和端部缺陷-3d试件(d为钢筋直径)的屈服强度分别为444,421,429MPa,抗拉强度分别为599,596,557MPa。选取标准组试件,根据1.2节建立标准组全灌浆套筒试件模型(见图2)。模拟试件应力如图3所示。

图3 试件应力(单位:MPa)

试件试验和模拟荷载-位移曲线如图4所示。由图4可知,各组试件的试验和模拟荷载-位移曲线整体趋势基本一致。当加载至极限荷载时,模拟试件的极限抗拉强度与试验试件的极限抗拉强度均相差不到5%,位移也相差不到5%,说明此次模拟符合试验实际状况。

图4 试件试验和模拟荷载-位移曲线

3 参数化分析

3.1 建立参数化分析模型

套筒灌浆形成缺陷的常见原因有:①套筒在生产或安装过程中落入异物;②钢筋插入套筒的长度不够;③因灌浆结束前持压不充分、封堵灌浆孔不及时、连通腔漏浆造成浆体回流;④安装偏差造成钢筋偏心。

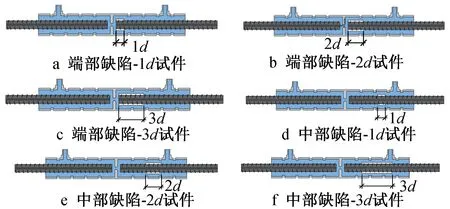

本次模拟共设计6种带有灌浆缺陷的全灌浆套筒试件,如图5所示。钢筋锚固段的端部环向缺陷长度分别为1d,2d,3d,厚3mm;中部环向缺陷长度分别为1d,2d,3d,厚3mm。

图5 带有灌浆缺陷的全灌浆套筒试件

3.2 参数化分析结果

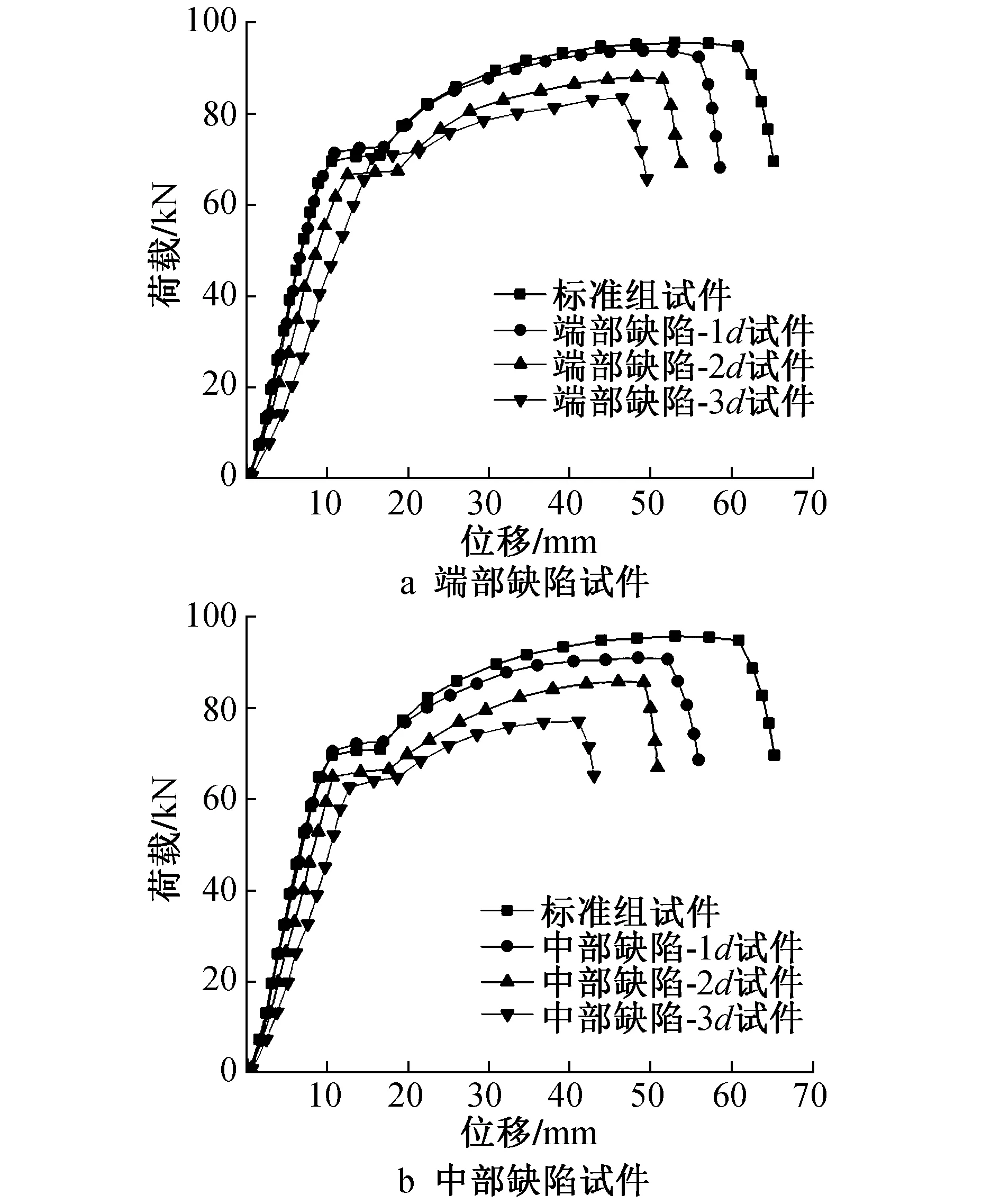

端部缺陷试件和中部缺陷试件模拟结果如表1所示,荷载-位移曲线如图6所示。

表1 试件模拟结果

图6 试件模拟荷载-位移曲线

由表1,图6可知,同位置缺陷对试件的影响随着缺陷长度的增加而变大;相较于标准组试件,端部缺陷-1d、端部缺陷-2d和端部缺陷-3d的极限荷载分别下降了1.9%,8.0%,12.8%,极限位移分别下降了10.2%,17.5%,24.0%;相较于标准组试件,中部缺陷-1d、中部缺陷-2d和中部缺陷-3d的极限荷载分别下降了4.9%,10.4%,19.5%,极限位移分别下降了14.4%,22.2%,34.2%。

4 结语

本文在国内外对灌浆套筒研究的基础上,针对灌浆套筒在实际施工过程中可能产生的缺陷进行研究,主要得到以下结论。

1)缺陷位置相同时,缺陷对试件的影响随着缺陷长度的增加而变大。

2)当端部缺陷的长度为3d时,缺陷导致试件的极限荷载下降了12.8%,极限位移下降了24.0%。

3)当中部缺陷的长度为3d时,缺陷导致试件的极限荷载下降了19.5%,极限位移下降了34.2%。

4)当缺陷长度相同时,中部缺陷对试件的影响大于端部缺陷。