装配式建筑公差分析研究*

蔡尚洋,吴金栩,张 科,杨迎春,沈洪岳

(1.荣华(青岛)建设科技有限公司,山东 青岛 266000;2.山东科技大学土木工程与建筑学院,山东 青岛 266590)

0 引言

“十四五”规划提出:“十四五”期间,发展智能建造,推广绿色建材、装配式建筑和钢结构住宅,建设低碳城市。同时以装配式建筑为载体,协同推进智能建造与新型建筑工业化。以装配式建筑为载体,协同推进智能建造与新型建筑工业化的关键在于提高装配式建筑设计、生产、施工的精细化程度。

装配式建筑是用预制好的房屋构件装配而成,可有效提高施工效率、节约资源、减少碳排放,同时也对设计、生产与安装精度提出了新的要求[1]。装配式建筑预制构件生产和安装过程中由于各种原因,不可避免地会产生部件尺寸偏差、位置偏差等问题,影响建筑精度。精度不足可能会导致接缝过大、预制构件无法安装等问题;强行安装还有可能对建筑结构产生影响,危及建筑安全。此外,随着装配式建筑的持续发展,应用高强螺栓的完全装配式干式施工是装配式建筑未来的发展方向,为实现完全装配的精确高效安装,须完成建筑精度控制从厘米级到毫米级的跨越。

公差分析常用于机械制造装配领域,指在满足产品功能、性能、外观和可装配性要求的前提下,合理定义和分配零件及产品的误差允许范围(即公差),优化产品设计,以最低的成本和最高的质量制造产品[2]。公差分析理念与装配式建筑工业化高精度发展理念不谋而合,为装配式建筑的精细化生产安装提出了新的解决思路。

1 公差的产生

各类预制构件在生产安装过程中不可能完全按照设计的尺寸制造出来,也不可能完全按照设计要求安装,总会存在一定的误差,其主要原因包括模具本身的精度问题、不同批次材料的特性、加工条件、施工人员的熟练程度、工具的磨损等。根据误差产生的过程可分为生产公差与安装公差。

1.1 生产公差

生产阶段预制构件尺寸公差控制多集中在构件平面尺寸、截面尺寸、表面平整度、预埋件位置和对角线的管控等方面。预制PC构件生产过程主要包括组模、钢筋预埋件放置、混凝土浇筑振捣、养护、拆模、成本检查与修补,其中组模、钢筋预埋件放置过程易产生误差。

组模是预制构件制作的基础,在一定程度上直接决定了墙板的出厂尺寸。预制构件生产时需根据预制构件的要求,用连接螺栓组装模具,保证模具接缝处的严密,因此,不同类型的模具模板及模具制作工艺在一定程度上会对预制构件的出厂精度造成影响。模具在重复使用过程中,会产生较大的磨损消耗,影响模具精度进而影响预制构件生产精度。生产过程中各种材料也存在误差,如钢筋尺寸误差、预埋件尺寸误差等也会对预制构件的精度产生影响;此外虽然装配式预制构件已基本实现了部分机械化生产,但混凝土平整、放线、钢筋绑扎、预埋件铺设等均需人工完成,现场施工人员的操作熟练度及相关器械的使用,也会对预制构件精度产生影响。

1.2 施工公差

施工公差是指在建筑施工过程中产生的误差,可分为安装准备误差与安装施工误差。安装准备误差包括地基平整度误差、轴线放样误差、主体结构框架误差;安装施工误差为在安装施工过程中因施工工艺选择及施工人员操作引起的误差。

装配式建筑施工工序的连续性强,各工作面相互联系、相互影响。进行大面积施工如地基平整时,会产生地基平整度误差,而地基平整是建筑建造的基础,其误差会对建造全过程产生误差积累效应,影响其他施工过程的误差控制;轴线放样与主体结构框架是决定墙板构件安装定位的基础,在人工操作过程中易出现左右偏移问题,进而对墙板安装产生影响。在进行装配安装过程中需用到大型吊装设备,同时在现场还需进行定位、支撑、螺栓连接、灌浆等一系列操作,施工经验、施工工艺、天气的影响等也会造成施工误差。

2 公差分析

ISO国际标准模数协调体系中,ISO 3443标准系列较完善地给出了建筑公差的概念、分析、检查等内容[3-8],然而该标准有关建筑公差的内容偏分析过程,计算程序流程较复杂,贯穿其中的概率统计概念及方法并不利于设计人员、施工单位及制造企业采用。GB/T 50002—2013《建筑模数协调标准》给出了建筑公差概念与基本规定;GB 50204—2015《混凝土结构工程施工质量验收规范》与GB/T 51231—2016《装配式混凝土建筑技术标准》给出了部分构件允许偏差范围。国内对误差积累与公差分析的系统化理论研究与实践性指导较少,严重阻碍了装配式建筑公差分析的发展。

建筑公差分析的本质为在满足建筑物结构安全、性能与外观等要求的前提下,合理定义预制构件与组合部件的公差,优化建筑设计,以最低的成本高质量地完成建筑建造。具体来说是指用数学手段建立建筑预制构件生产安装误差模型和建筑装配误差传递模型,用数值分析方法对建筑误差传递积累模型求解,判断建筑是否满足精度要求,进而对构件生产与安装工艺进行优化[9],实现对建筑成本与质量的双向把控。

2.1 装配式公差分析的主要原则

1)公差分析是设计方、生产方与施工方三者就建筑成本、技术水平与建筑安全的博弈与辩证统一。设计方希望建筑公差尽可能严苛,满足结构安全、外观等各项性能,制造方和施工方则希望公差尽可能宽松,这样有更大的余地选择制造工艺与施工工艺,从而以较低的成本完成建筑建造。公差值的确定需统筹建筑成本、技术与安全三者的关系。

2)装配式建筑公差分析需与节点设计结合。通过节点设计降低误差影响,预制构件所产生的误差最终要归结到连接节点上。建筑节点是多个预制构件的交接处,可能产生公差积累等一系列问题。因此在建筑设计公差分析过程中,节点设计须与预制构件生产实现技术交底。

3)装配式建筑公差分析需根据实际情况确定合适的公差等级。不同的建筑项目建筑功能质量要求不同,建筑精度要求也不同,即公差等级不同。公差等级要求与建筑成本息息相关,因而根据不同工程项目确定合适的公差等级,进而选择合适的建筑材料、工具器械、施工方法与误差要求是合理控制建筑成本的有效手段。

2.2 装配式建筑公差分析步骤

预制构件公差分析的具体步骤包括目标尺寸与允许误差的确定、误差源梳理与表达、尺寸链确定和误差分析计算与优化。

1)目标尺寸与允许误差确定 即明确保证建筑安装与结构安全的关键尺寸与误差允许范围,也可理解为建筑精度要求。针对不同建筑的不同部位,设置合适的建筑公差要求,是保证装配式建筑质量的关键手段。

2)误差源梳理与表达 即梳理生产误差、施工误差等各种误差源对建筑误差的影响机制,对建筑误差数据进行大范围整理归纳,应用数学手段表达构件误差信息,是建立构件变动误差模型进行公差分析的基础。

3)建筑尺寸链确定 装配式建筑尺寸链末端的最终误差是在按安装顺序装配建造过程中,预制构件生产误差与施工误差传递积累形成的。因而,要准确评估装配式建筑装配误差不仅要准确建立构件变动误差模型,还要对误差在尺寸链上的传递机制和累积量进行研究。具体来说,就是从装配式建筑全过程设计控制的角度出发,梳理从建筑地基平整开始,到轴线放样、构件生产、主体架构框架成型,最后到构件安装的链条,进而得到装配式建筑尺寸链的传递关系。

4)装配式建筑误差分析计算与优化 即基于装配式建筑构件在公差内的几何变动大小和方向,对建筑的尺寸链进行分析求解,最终得到装配式建筑尺寸链末端闭环的累积误差,进而判断装配式建筑是否满足建筑精度要求。若公差不符合要求,则需进行一系列优化处理,如选择生产精度更高的预制构件、通过优化设计减少尺寸链数量、采用精度更高的施工工艺、使用定位特征减少估计公差等,保证计算公差满足设计要求。

2.3 公差分析的全过程控制

公差分析是建筑设计方在建筑设计阶段通过对建筑全过程中存在的误差进行事前估计宏观调控,进而对预制构件生产允许误差与安装精度提出要求,保证后期建筑功能质量安全的一种事前控制方法。另一方面公差分析也不仅仅限制在设计方,如建筑公差分析尺寸链的思想应用在建筑安装施工过程中,可改变以往仅以单一构件、单一尺寸为验收标准的现状,从而避免因没有考虑误差积累导致各部件尺寸均在公差范围内,到施工时出现无法安装的问题。应用公差理论进行事后分析,优化现有的建筑现场检测体系,提高建筑结构安全性。

3 钢筋套筒连接公差分析

钢筋套筒灌浆连接是装配式混凝土建筑施工的关键步骤之一。钢筋套筒灌浆连接施工精度的影响因素主要有钢筋尺寸偏差、套筒连接器尺寸偏差、预埋套筒中心线位置偏差、预留插筋中心线位置偏差、预制构件尺寸偏差、人工安装误差等。以钢筋套筒灌浆连接为例进行公差分析与误差产生因素重要性排序。

3.1 钢筋套筒连接公差分析计算

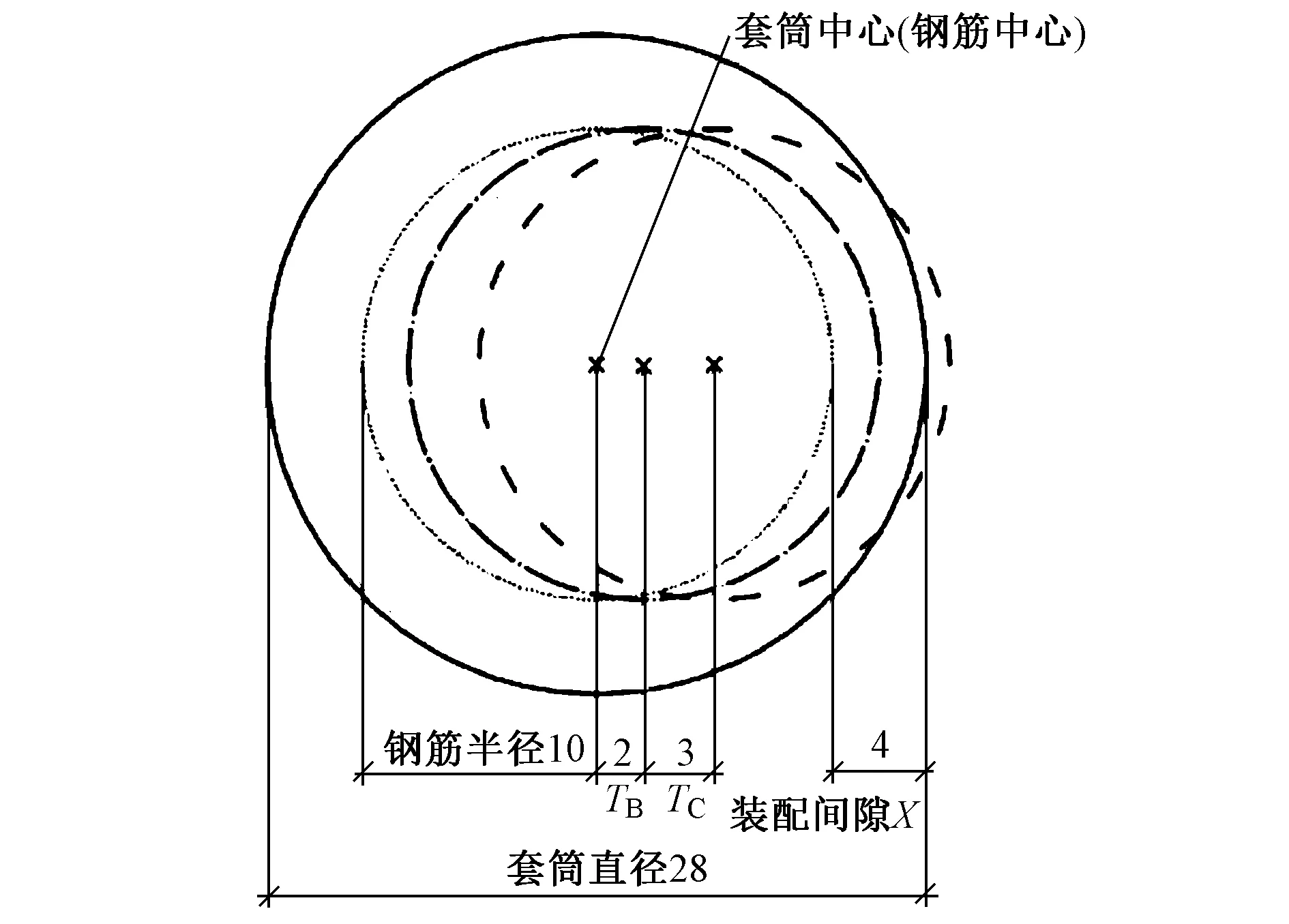

钢筋套筒连接公差分析的目标尺寸为装配间隙X(见图1)。从理论上来说,钢筋套筒灌浆连接要求钢筋与套筒间的装配间隙>0,即公差TX>0。钢筋尺寸偏差、预埋套筒中心线位置偏差、预留插筋中心线位置偏差及套筒连接器规格偏差等尺寸偏差允许值构成了钢筋套筒灌浆连接尺寸链。

图1 钢筋与套筒对位示意

以φ20钢筋套筒灌浆连接为例,进行公差分析。钢筋尺寸名义值DA为20mm,尺寸偏差允许值TA为±0.7mm;预埋灌浆套筒中心线位置名义值DB为0,尺寸偏差允许值TB为±2mm;预留插筋中心线位置名义值DC为0,尺寸偏差允许值TC为±3mm;套筒连接器规格名义值DD为28mm,尺寸偏差允许值TD为±1mm。根据公式(1),(2)应用极值法计算得到目标尺寸的名义值DX为4mm,公差TX为±6.7mm,可得目标尺寸X值为(4±6.7)mm,最大值为10.7mm,最小值为-2.7mm。根据公式(1),(3)应用均方根法计算得到目标尺寸的名义值DX为4mm,公差TX为±3.81mm,可得目标尺寸X值为(4±3.81)mm,最大值为7.81mm,最小值为0.19mm。

DX=DA+DB+DC+DD

(1)

TX=TA+TB+TC+TD

(2)

(3)

根据均方根法公差分析计算结果,现有尺寸精度满足要求,可以进行施工。根据更严格的极值法计算结果,现有尺寸精度不满足要求,应采用尺寸较大的套筒或精度更高的钢筋与预留灌浆套筒构件,提高安装精度,避免出现墙板无法安装的问题。在机械制造装配领域,考虑成本因素与允许出现很小比例的不合格产品时,可应用均方根法进行公差分析。就钢筋套筒灌浆连接而言,多个极大值与极小值共同出现的概率极小,但如果出现就会导致墙板无法安装,造成大量的资源浪费,影响施工进度。因此在钢筋套筒公差分析时应采用极值法,通过事前公差分析避免出现钢筋套筒无法安装的问题,提高建筑施工精度与质量。

3.2 钢筋套筒连接误差来源分析

针对钢筋套筒灌浆连接误差来源,邀请20位装配式建筑领域专家学者通过问卷调查方式对影响因素重要程度按“一般(1分)”“关键(2分)”“非常关键(3分)”进行打分。根据调查获得的信息,计算各因素的重要程度指标值:

(4)

式中:Wi为第i个影响因素重要程度指标值;Sj为每个因素可选择的分值(S1=1,S2=2,S3=3);Mij为第i个因素选择第j个分值被调查者的人数。

通过SPSS16.0软件进行统计分析,得到各因素重要程度指标值和标准差Wi,并根据各因素重要程度指标值Wi排序,如表1所示。

表1 钢筋套筒误差因素重要性排序

由表1可知,预埋套筒中心线与预留插筋中心线偏差是影响钢筋套筒灌浆连接的重要因素,其尺寸积累对钢筋套筒灌浆连接有重要影响。因而有必要优化施工工艺与采取定位措施,减少中心线位置误差,提高钢筋套筒灌浆连接精度。

4 结语

本文对装配式建筑公差产生的原因、原则、步骤与意义进行简单概述,并针以钢筋套筒灌浆连接为例进行公差分析,得出设计阶段公差分析是提升装配式建筑精度的有效手段。为促进建筑公差分析系统化发展,提高装配式建筑施工建造的精度,结合我国装配式建筑公差分析的发展情况,提出如下建议。

1)针对建筑构配件、节点连接、接口尺寸及其重要性,整合梳理开展全面调研工作,就建筑工业化系列标准中的相关要求制定完善的建筑公差等级与相关要求。

2)建立装配式建筑尺寸链体系,大至建筑整体框架,小至配件节点连接,深化公差累积概念,在公差分析过程中及时反馈,实现对建筑建造全过程误差事前、事后控制。

3)提高对建筑设计的要求,要求设计方统筹预制构件生产单位、施工单位,就建筑公差进行技术交底,统筹建筑全过程公差控制。

4)应用机器视觉识别检测等技术,实现对预制构件生产尺寸控制与施工安装尺寸控制,实现智能建造要求。