装配式生产工艺数据库体系构建研究*

亓 群,李海生,韩松灿,姜云雷,吕 鑫

(1.荣华建设集团有限公司,山东 青岛 266600;2.荣华智能集成建造科技有限公司,山东 青岛 266000;3.山东科技大学土木工程与建筑学院,山东 青岛 266590)

0 引言

装配式作为机械工业化生产安装、集成标准设计、信息化管控和智能化工程应用的现代化工程建造方式[1-2],是建筑行业不断向工业化、产业化和低碳化发展的一条必经之路。预制构件是最小的生产单元,作为装配式建筑的核心贯穿了设计、生产和施工整个阶段。但随着预制构件规格、类型的不断增加,对构件信息的管理及构件实体的存放利用等问题亟待解决,因此,建立装配式生产工艺分类编码体系,在实现构件信息参数管理、提高生产效率等方面有举足轻重的作用。

诸多学者针对装配式构件分类编码体系进行了深入研究。丁少华[3]提出了BIM技术环境下编码体系的应用方案,并结合具体工程案例进行分析,论证了预制构件编码体系的可行性。印江[4]建立了装配式建筑构件生产、施工和验收过程的质量信息化平台,为编码体系的应用提供了载体。李逸泽[5]通过分析国内外装配式标准体系,提出具体的分类和编码规则,利用BIM-RFID技术作为载体和平台,保证编码信息在项目各阶段的流通。董嘉林等[6]通过研究国内外信息分类编码体系框架内容,制定了适用于我国装配式建筑构件的编码规则。

传统的现浇施工,主要是针对节点及构件进行设计改进,因此难免会造成预制构件类型繁杂,不利于装配式工厂实施流水作业。基于BIM技术,尝试建立集成化、信息化、通用化和标准化的装配式构件数据库,并创建多方协同办公平台。利用统一的标准模型避免出现冲突,保障预制装配式构件信息的上传、留存及调用。目前预制构件装配式工厂的信息化程度较低,大多采用人力规划的方式进行生产计划的制定和实施,不仅出错率高、效率低,且对加急构件生产的应急能力也有待进一步提高[7]。

基于上述背景,本文针对装配式预制构件生产工艺及存在问题进行分析,提出一种装配式施工工艺编码分类体系,其中装配式生产工艺主要包括组装模具、安置钢筋、放置预埋件、浇筑混凝土并振捣拉毛、构件养护、拆模、构件成品检查、修补等工序;特点主要是工艺连续性较强、生产周期较长、单位尺寸较大等,针对不同构件有不同的预制生产工艺。基于此,提出一种构件分类编码体系,通过编码概括构件的生产工艺及所需的人力物力等信息,可提高装配式的生产效率,有利于提高装配式工厂应对紧急构件生产的能力[8]。

1 装配式编码数据库局限性分析

传统构件数据库参与方复杂、信息结构复杂、数据量庞大、组织结构复杂。参与方对信息要求不同,因此针对基础数据的存储收集及信息处理至关重要;随着项目进展,需对数据信息进行实时上传和更新;需满足高时效性和流动性,表现在能保证多客户端同时接入,实现信息同步更新,保证信息快速流动。针对上述分析,现阶段装配式数据库主要存在以下不足。

1)信息种类和数量较少。传统的数据库由于受到技术限制,无法实现大量数据的便捷、快速存储;受市场需求的影响,构件库主要由设计单位组建,造成设计单位无法准确了解施工单位和生产单位的需求。

2)信息分类能力需进一步提高。传统交流方式主要是点对点的杂乱无序沟通,构件库的技术设计人员无法完全领会对方的实际需要,导致无法对装配式数据库信息实现有效分类。

3)信息流动性有待提高。构件库的构件信息大部分 是相互独立的,仅仅存储原始信息,不能实现信息的流动和更新,信息使用率较低。

基于上述对装配式数据库现状的分析,对应用场景对象的预制参数化数据库进行改进,以满足不同层面功能构架的设计需要。若满足构件库的正常使用,亟待解决以下问题:①制定合理的构件入库标准,包括如何进行构件信息的上传、审核和入库;②构件数据库包含哪些功能;③构件创建形式的研究,如何划分构件信息层次深度;④如何在装配式构件数据库中快速、准确检索构件;⑤如何准确实现构件信息的增、减和更新等操作;⑥如何在数据库中保存、调用、流通相关工程项目的构件信息。

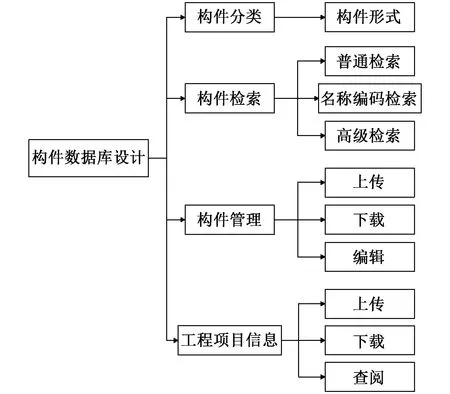

借助BIM技术实现构件的创建,利用BIM参数化优势,对构件信息进行快速整合;通过对构件分类及编码,实现构件信息深度划分及构件标识,从而实现构件的快速检索。结合对工程项目流程梳理,提出构件库功能架构设计思路,如图1所示。

图1 构件数据库功能设计思路

2 装配式生产工艺研究

预制装配式构件生产流程有单一的工艺方式,也包含多种工艺相互组合的方式。①单条流水线 主要针对板式等标准化程度较高的预制构件进行生产,如叠合板;②部分固定模台+单条流水线 设置的单条流水线主要生产板式构件,固定模台生产一些复杂异形构件;③双条流水线 为提高流水线的生产效率,设置2条施工流水线,实现不同类型构件产品的生产;④预应力生产工艺 当市场需求量大时,可设置专门的工厂流水线生产预应力楼板等构件,同时可作为其他预制构件生产的附加流水线;⑤固定模台 固定模台可生产众多类型构件,生产灵活性相对较强,如剪力墙板、叠合楼板、楼梯、阳台板、叠合梁等构件均可通过固定模台进行生产;⑥立模+固定模台 主要用于生产板式构件,包括立模生产和固定模台生产区域。

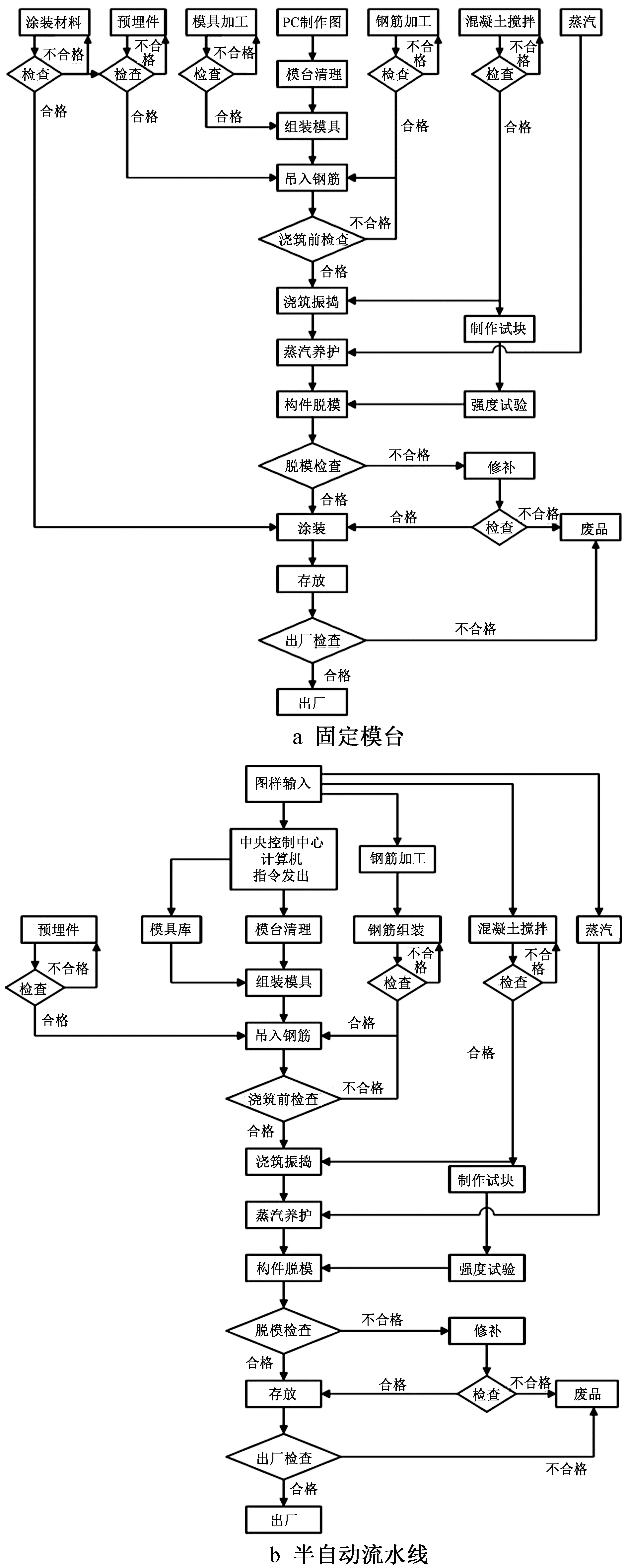

固定模台生产工艺为:首先准备构件加工所需原料(水泥、石子、砂、预埋件、钢筋等),组装模具;然后安装钢筋骨架及预埋件,通过布料机浇筑预先配制搅拌好的混凝土并振捣,待浇筑完成后对构件表面进行覆盖,并进行蒸汽养护和脱膜,无需修补则将构件移动到指定存放地。

流水线生产工艺主要包括半自动、全自动和手控流水线3种类型。全自动流水线设备可实现钢筋全自动加工和混凝土成型。通过计算机编程的控制,实现对接全自动化,生产机器自动完成模板清理、划线、组装模具、喷脱模剂、钢筋加工、放置钢筋及预埋件、浇筑振捣混凝土、养护等过程,可实现高度自动化。半自动流水线也可实现部分工序自动化,但加工钢筋及入模等操作仍需工人完成。手控流水线是利用机械装置将模台运送至每个加工区,一个循环完成后构件进入养护阶段,其工人和对应工作区相对固定,且在固定的位置上进行振捣浇筑等工作。固定模台和半自动流水线生产流程如图2所示。

图2 装配式构件生产流程

3 生产工艺编码体系研究

目前从分类结构而言,装配式预制构件分类方法包括面分法、线分法和混合分类法。在设计原理基础上,要保证构件编码的唯一性、可操作性、通用性、可扩展性等。综合运用编码的唯一特性及BIM的优势,对构件生产各阶段信息实施管理,提高预制构件生产的效率和质量,降低返工率,实现装配式建筑的价值。

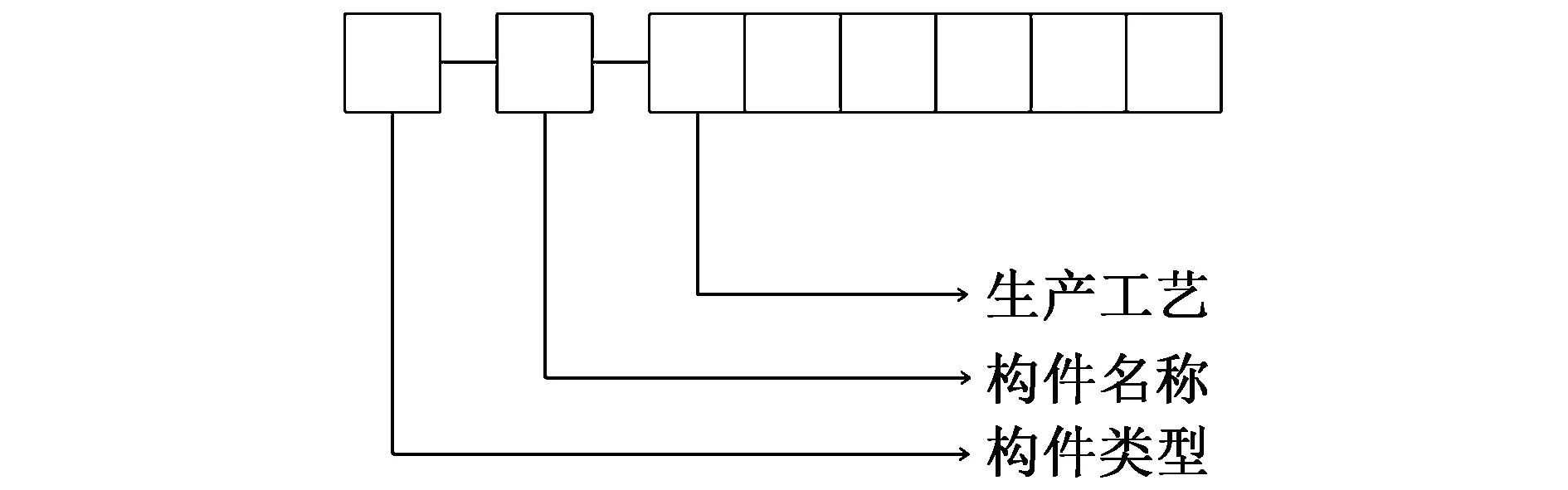

通过结合装配式建筑预制构件分类及编码设计的原则思路,设计的预制构件生产工艺分类编码包括3层代码,第1,2层分别采用2位罗马数字代码,第3层采用12位罗马数字代码,其中包括6组2位罗马数字,每层代码中间采用“—”进行连接。具体结构形式如图3所示。

图3 编码结构

第1层代码表示装配式预制构件的类型,包括预制混凝土梁、柱、楼板等;第2层代码表示装配式预制构件的构件名称,以混凝土梁板为例有框架梁、连梁、非框架梁、基础梁、墙梁、挑梁、过梁等;第3层代码表示该构件具体生产工艺,装配式预制构件生产过程可大致分为组模、绑扎放置钢筋及预埋件、混凝土浇筑及振捣、养护、拆模、成品检查与修补6个主要过程。

实际使用过程中可结合项目的实际需要,在不违背编码的原则条件下,在此基础上进行一定的细化或增加。上述第1,2层代码均从“01”至“99”按顺序进行排列,不足位用0补齐,第3层代码从“01*01*01*01*01*01”至“99*99*99*99*99*99”按照顺序进行排列,不足位用0补齐。

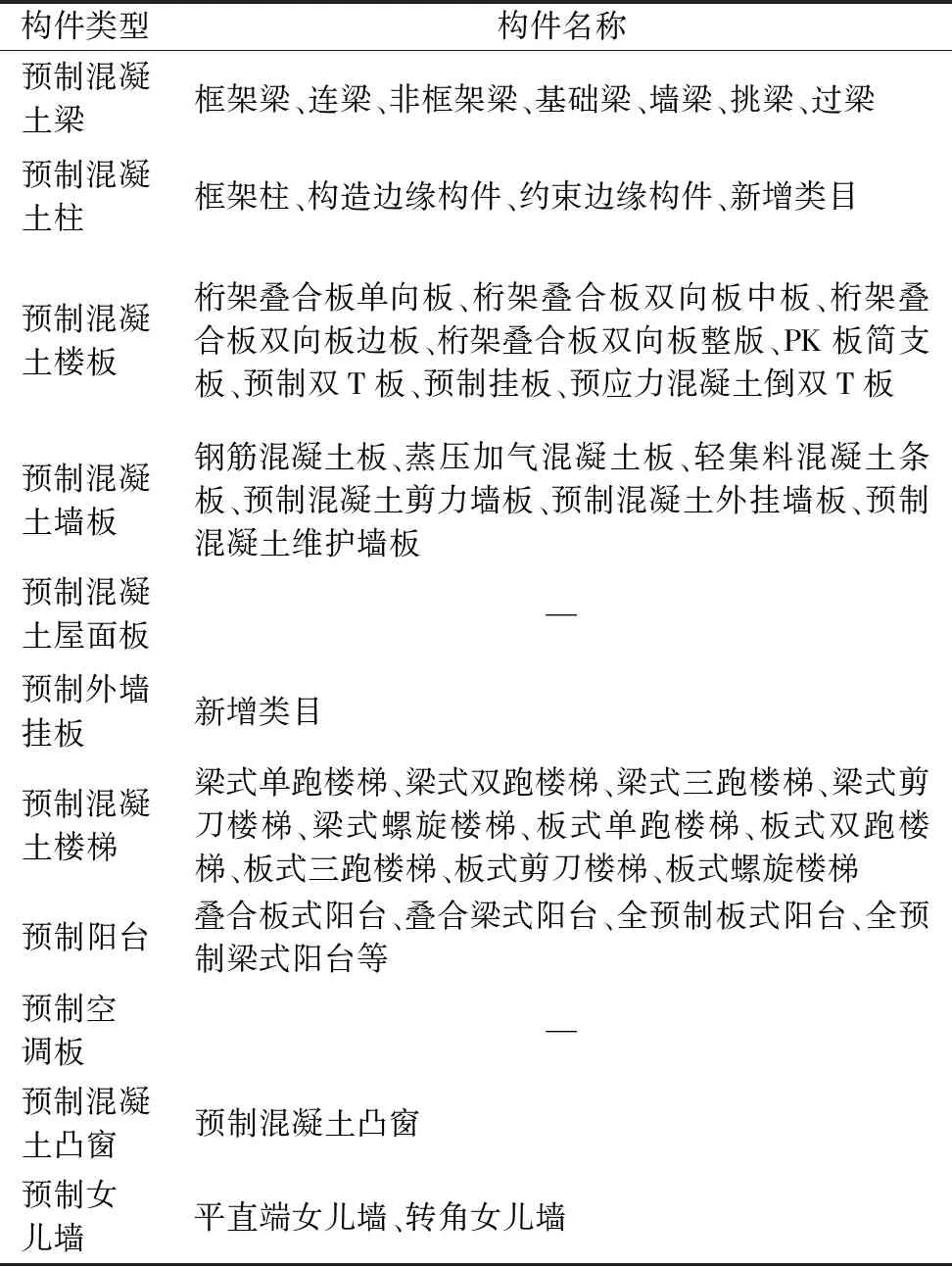

第1位次和第2位次代码分别表示预制构件类型和细分类型,以装配式混凝土住宅为例,列举预制构件库如表1所示。

表1 装配式混凝土住宅预制构件库

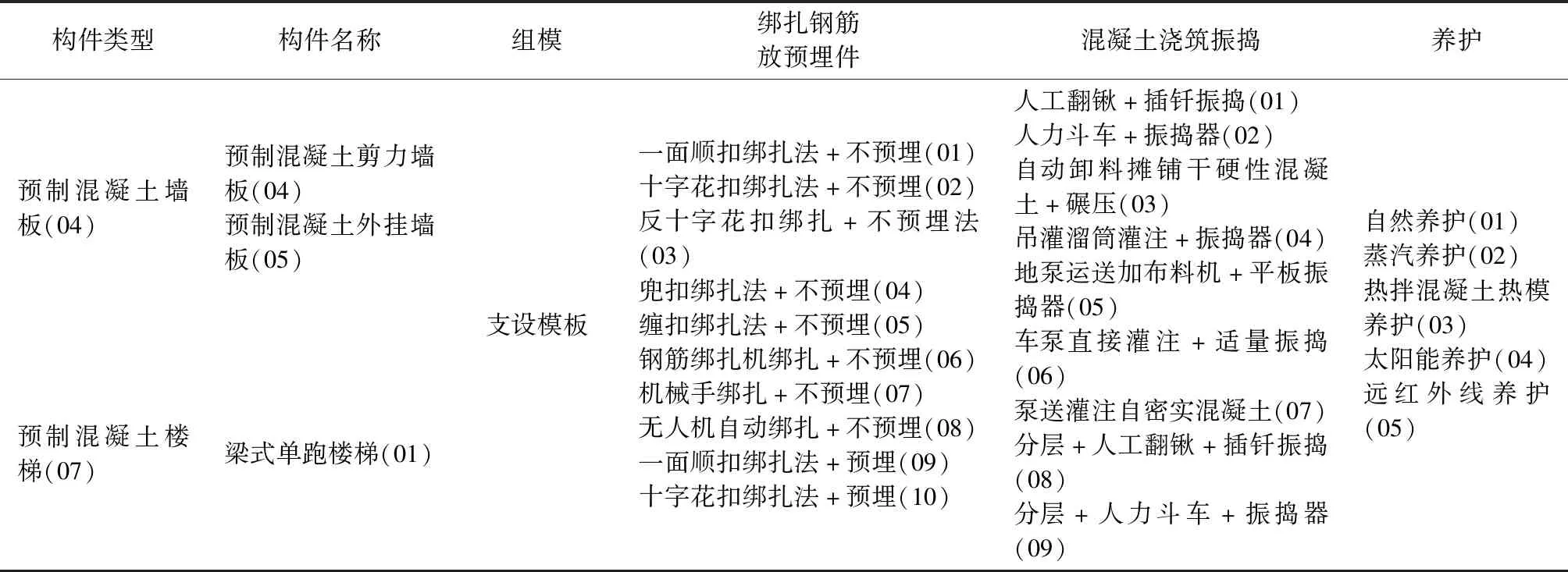

表2 部分装配式构件生产工艺

如表1所示,第1层代码由“01”至“11”分别表示上表“预制混凝土梁”至“预制女儿墙”。以预制混凝土梁为例,第2层代码由“01”至“07”分别表示“框架梁、连梁、非框架梁、基础梁、墙梁、挑梁、过梁”。

以第3层第2组代码为例,阐述放置钢筋及预埋件的生产工艺,人工绑扎可分为:一面顺扣绑扎法、十字花扣绑扎法、反十字花扣绑扎法、兜扣绑扎法、缠扣绑扎法,在代码中由“01*01*01*01*01*01”至“01*05*01*01*01*01”表示。半自动绑扎法可由工人手持钢筋绑扎机进行绑扎,自动绑扎法包括机械手绑扎和无人机自动绑扎等。结合上述半自动、全自动钢筋绑扎等方法,将第3层第2组代码编至“08”。对于是否需要布置预埋件,将第3层第2组代码编至“16”。

以第3层第3组代码为例,混凝土浇筑法有人工翻锹加插钎振捣、人力斗车加振捣器、自动卸料摊铺干硬性混凝土加碾压、吊灌溜筒灌注加振捣器、地泵运送加布料机加平板振捣器、车泵直接灌注加适量振捣、泵送灌注自密实混凝土等。依据是否需分层浇筑,可分为普通浇筑、分层浇筑振捣、分层斜面浇筑、分层浇筑逐步推进等。

综上所述,受篇幅限制本文只对部分装配式构件生产工艺进行编码,如表2所示。用于装配式构件的生产工艺编码方案分为3级:第1级为构件类型编码、第2级为构件名称编码、第3级为生产工艺编码。

4 结语

本文从装配式预制构件编码数据库的局限性入手,分析了当前阶段一些数据库的不足,并针对存在的缺陷,提出需解决的问题。然后整理、归纳和总结装配式生产工艺,主要包括固定模台和流水线在内的6种生产工艺,并针对不同生产工艺绘制其对应的预制构件制作流程,结合不同生产工艺分析其所需的机械材料及人力资源。最后提出3层罗马数字代码,从生产工艺的角度对装配式预制构件进行分类编码。