救援车载钻机同步自平衡式给进系统设计与应用

邹祖杰,田宏亮,刘庆修,常江华,刘 祺,朱国栋

(1.煤炭科学研究总院,北京 100013;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

矿山发生重大灾害事故,短时间内难以形成井下救援通道时,地面钻孔应急救援成为解救更多生命的有效手段。通过构建小直径生命保障孔进行人员搜寻、信息联络、给养输送,通过构建大直径井实现人员升井脱困[1-3]。车载钻机是一种动力头(顶驱)式全液压装备,具有工艺适应性强、移动搬迁迅速、占地面积小的特点,是地面钻孔救援的理想机型,在美国魁溪煤矿透水、智利圣何塞铜矿坍塌、山东平邑石膏矿坍塌、山东栖霞金矿爆炸等国内外矿难救援中发挥了重要作用[4-5]。

国外车载钻机的代表机型有德国宝峨的RB 系列、美国雪姆公司的TXD 系列、瑞典阿特拉斯的RD 系列等。国内车载钻机的典型机型有西安煤科院ZMK系列、江苏天明TMC 系列、石家庄煤机厂SMJ 系列、天合众邦CMD 系列。国内外车载钻机给进系统主要分为箱式桁架结构和伸缩桅杆式结构2 种[6-7]。箱式桁架结构,由游动滑架、液压油缸、钢丝绳等组成,油缸驱动游动滑架,游动滑架上的两组滑轮分别从上下两个方向带动钢丝绳,钢丝绳一端固定在动力头上,另一端铰接在钻架中部,实现动力头沿钻架导轨运动,动力头行程与油缸行程为2∶1,且钻架受力从中部向上为逐步减小趋势,顶部不承受拉力,结构简单,质量轻,但是尺寸大,影响整机布局,不利于救援工况使用。伸缩桅杆式结构,采用直线式导轨,动力头-油缸-钢丝绳组成倍速机构,动力头行程与油缸行程为2∶1,给进和起拔力为油缸工作时力的1/2,工作行程长、运输尺寸短,提高了钻机的道路通过性和整机的机动性[8-9],是复杂地形条件救援施工的理想结构。

目前国内外车载钻机使用过程中存在以下问题:

(1) 国外车载钻机整体价格、配件成本高昂,导致使用成本居高不下,增加了钻探成本,个别配件供货周期长耽误工期;只提供车载钻机产品,配套钻探施工工艺服务不到位,给进系统与施工工艺适配性不足。

(2) 大直径救援井井型和钻进工艺复杂,为实现不同钻进工艺的切换,要求钻机高效倒杆,更换不同钻具组合,国内外钻机配套了换杆装置,解决了主要矛盾,仍需从给进系统上做进一步提升。

(3) 矿山应急救援地点不确定性高,地质条件复杂,钻进时较易发生卡钻、埋钻事故等异常工况,要求给进系统具备较大的转矩和提升力,实现钻具解卡、强力起拔等事故处理能力,国内救援队配备的救援钻机起拔力和转矩均偏小。

(4) 大提升力下动力头两侧滚轮的同步性不够,导轨和滚轮偏磨问题严重;给进装置一二级给进机身之间的侧方定位滚轮组和张紧滑轮组维护困难。

(5) 为预防孔底和结构损坏等事故的发生,需实时监测孔底钻压和起拔拉力。国内外车载钻机钻进系统在钻压和起拔力监测方面做出了尝试,但准确度不高。

依托国家重点研发计划课题“地面应急救援车载钻机及配套机具”,开展地面救援车载钻机主要单元的研究,给进系统从大能力伸缩桅杆式给进装置、双给进油缸同步系统、自平衡式调节及起拔力监测3 方面进行攻关,并通过理论模拟、测试及现场应用的方式进行验证。

1 大能力伸缩桅杆式给进装置

车载钻机有给进系统和回转系统两个主要执行机构,给进系统是钻机的主体承力部件,并配合其他机构完成钻进、起拔、倒杆等工序,其性能直接影响钻机整体性能。救援钻孔要求开孔直径大于800 mm,井型复杂[10-12],对给进系统提出了更高要求。从给进装置结构、快换式轮系、钢丝绳张紧系统3 方面提升起拔能力、维护便捷性、运行稳定性。

1.1 给进装置结构及工作原理

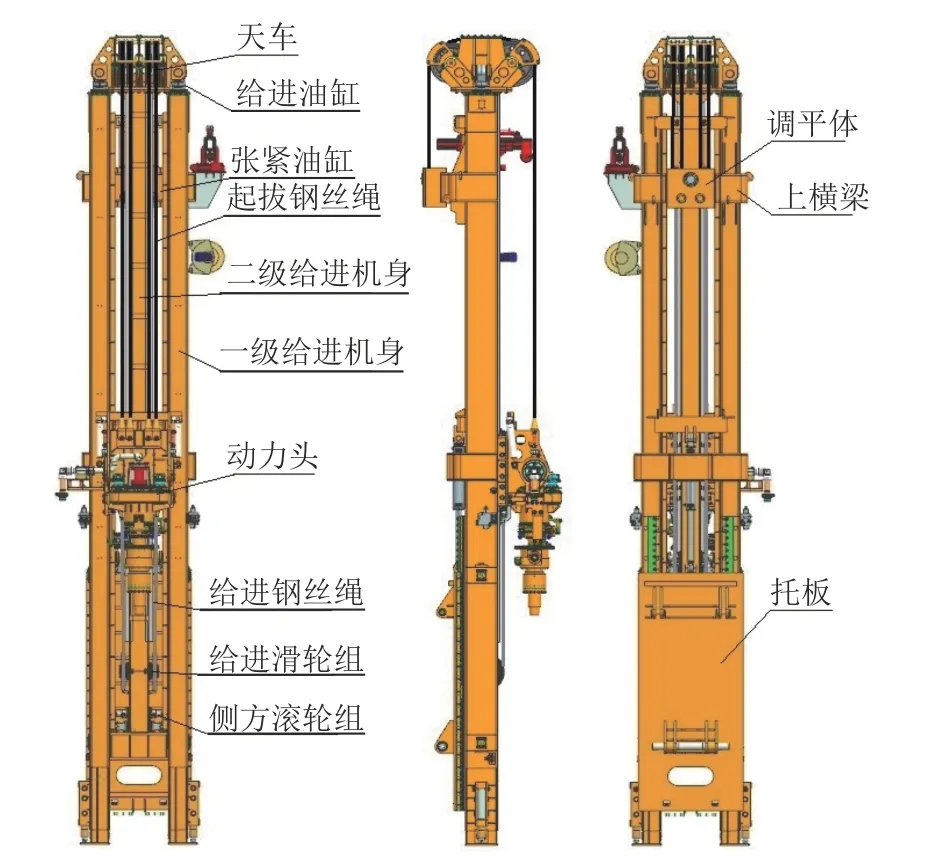

伸缩桅杆式给进装置(图1)由给进油缸、给进机身、天车、起拔钢丝绳、给进钢丝绳、张紧滑轮、托板、张紧油缸、防扭转机构等构成。给进机身由一二级给进机身组成,一级给进机身内侧有两组直线凹槽导轨,导轨断面为“”形,二级给进机身安装了左右、侧方各两组定位滚轮,与直线导轨接触,限制一二级给进机身左右和前后两个方向的运动,并实现上下滑动。动力头底部托板上的滚轮将动力头安装于二级给进机身焊接导轨上,托板上下两端均加工有通孔,起拔钢丝绳和给进钢丝绳接头通过销轴分别铰接在托板上部和下部通孔内。起拔钢丝绳绕过天车滑轮,给进钢丝绳绕过张紧滑轮。给进油缸安装于一级给进机身的大臂方钢内部,两端分别铰接于一级给进机身和天车滑轮架,油缸伸缩时,二级给进装置上下和侧方滚轮沿一级给进机身“”形导轨滚动,钢丝绳带动动力头完成起拔和给进动作。

图1 救援车载钻机给进装置结构及工作原理Fig.1 Structure and working principle diagram of feed device for rescue truck-mounted drilling rig

根据大直径救援井施工工艺要求,确定ZMK5550TZJF50/120 型救援车载钻机的相关参数,其中给进系统参数见表1。最大给进和起拔力分别为180 kN 和1 200 kN,可以较好满足加压、减压钻进和解卡、强力起拔等事故处理的要求;给进行程14 m,有效行程大于套管、随钻测斜、测井等仪器长度,油缸缩回至最小行程时,给进机身13.6 m,较好适应汽车底盘的长度,结构紧凑,易于转场。

表1 给进系统参数Table 1 Parameters of the feed system

1.2 二级给进快换式轮系

救援钻孔常用潜孔锤钻进工艺,钻进速度快,振动大,给进装置一二级给进机身之间的侧方定位滚轮组和张紧滑轮组易出现磨损和轴承碎裂。救援现场不具备将给进装置从钻机车上拆除,以及抽出二级给进机身,更换滚轮、滑轮、轴承等的条件,时效关乎井下被困人员生命安全,需要实现短时间内快速更换。基于此,设计了快换式左右和侧方定位滚轮。

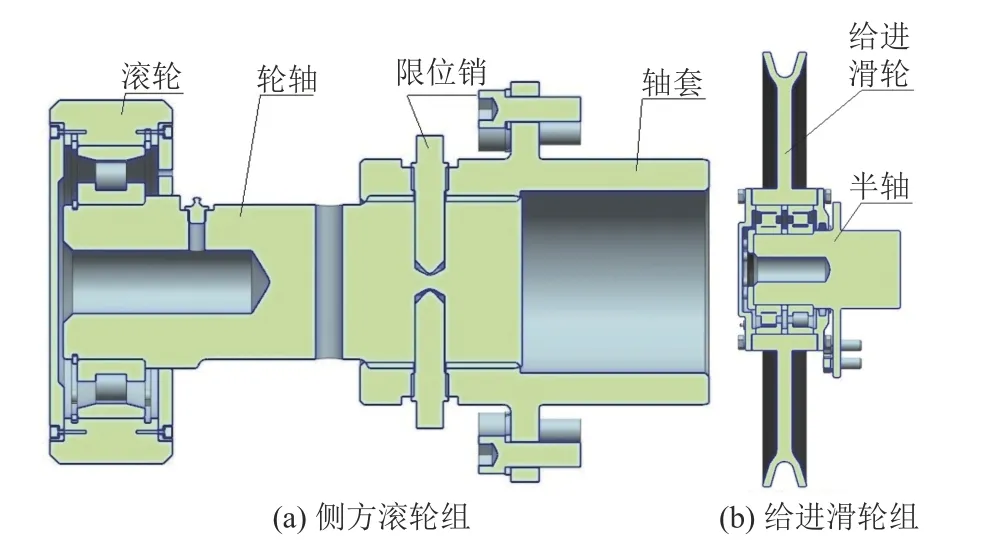

如图2 所示,将侧方定位滚轮组设计为两端轴套加轮轴结构,轴套与二级给进轮轴安装孔间隙配合,并使用高强度螺钉紧固。轴套内孔和轮轴端部加工配合螺纹,通过旋转轮轴调整滚轮外伸长度,调整至设计位置后采用两根限位销对称安装限制轮轴转动。当滚轮及内部轴承等出现故障时,拔出限位销,转动轮轴,使轮轴进入轴套中;拆除紧固螺钉,将轴套与二级给进机身的配合端从孔中拔出,通过变换角度将侧方滚轮组取出。同理,将给进滑轮轴设计为两端半轴结构,当给进滑轮及内部轴承出现故障时,可整体更换给进滑轮组。

图2 快换式轮系Fig.2 Quick changing gear train

1.3 钢丝绳张紧系统

油缸钢丝绳倍速传动机构,结构紧凑,但也存在两方面问题:传动过程中钢丝绳易松弛,易导致钢丝绳从滑轮槽内脱出,给传动带来冲击;钢丝绳由多股细绳螺旋组合而成,受扭转载荷时会磨损滑轮。

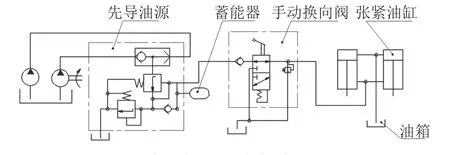

给进钢丝绳一端通过防转接头与张紧油缸的缸杆端连接,张紧油缸缸杆通过导向螺栓在横梁上的U 形槽内滑动,防止钢丝绳产生扭转。如图3 所示,车载钻机开机时,液压泵经先导油源给张紧油缸供油,通过液压手动换向阀可随时调整张紧油缸缸杆伸长量,实现钢丝绳有效快速张紧。蓄能器安装在先导油源和手动换向阀之间,发动机停机时,由蓄能器给张紧油缸供油,保证给进钢丝绳张紧,即使出现液压泵损坏也可以有效防止钢丝绳松弛和跳绳。

图3 给进钢丝绳张紧液压原理Fig.3 Feed wire rope tensioning hydraulic schematic diagram

2 双给进油缸同步系统

救援车载钻机给进系统采用双油缸提供给进和起拔力,双油缸不同步将导致一二级给进机身及动力头的偏载,特别是强力起拔过程中,过大的偏载将导致动力头滚轮的过度磨损、给进机身偏斜,甚至钻机的直接损坏。

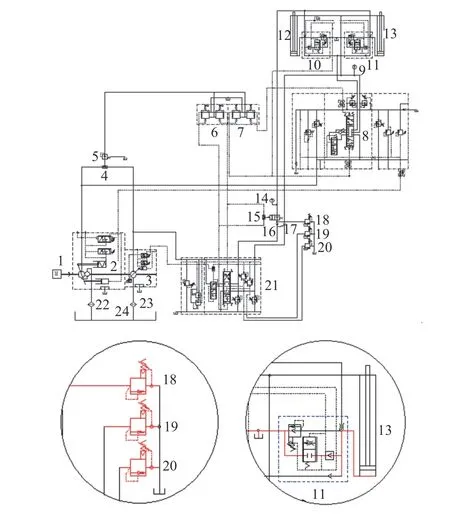

如图4 所示,给进系统采用柴油机驱动主泵和副泵,主泵经过主换向阀驱动给进油缸,实现快速升降,完成快速起下钻工序;副泵经过换向阀驱动给进油缸,实现慢速升降,完成正常钻进工序。主泵和副泵的出油口分别接在梭阀的进口,梭阀的出口经过减压阀为先导阀提供油源,先导阀分别控制主换向阀和换向阀。

图4 给进系统液压原理Fig.4 Hydraulic schematic diagram of feed system

快速起下钻时,主泵通过主多路阀驱动给进油缸运动,具有流量大、速度快的优点,压力与负载相适应;给进油缸的无杆腔油口(起拔油口)贴装管路防爆阀,管路防爆阀主油路的控制油由先导阀提供,当先导阀控制主换向阀快速给进时,其压力油通过防爆阀的进油口,推动其主阀芯打开,实现了任意负载条件下油缸的快速回缩,满足快速倒杆的需求,解决了油缸带载下降时的失速问题,实现了与负载有关的平稳下降,左右给进油缸可保持同步;当起拔油管破损漏油时,给进油缸也能实现自锁,安全可靠[13-14]。

3 自平衡式调节及起拔力监测机构

救援车载钻机通过双油缸推动天车,经起拔钢丝绳拉动动力头,实现起拔作业,在双油缸同步的同时,还需保证起拔钢丝绳对动力头的上拉力均衡,避免出现动力头在起拔过程中的偏斜。如图1、图5 所示,设计的抽屉式调平体安装在上横梁的方形槽内,调平体内部安装了一个大调平轮、两个小调平轮,并与方形槽采用小间隙配合,保证调平轮与天车滑轮的出绳点一致。调平体整体采用测力销轴与上横梁方形槽上下横板铰接,测力销轴的监测压力即为起拔钢丝绳所受拉力。

图5 自平衡式调节及钻压、起拔力监测机构Fig.5 Self-balancing adjustment and drilling pressure and pulling force monitoring mechanism

起拔钢丝绳分内、外两根,外起拔钢丝绳绕过2个小调平轮,经左右两侧的天车轮,2 个接头连接动力头上端,内起拔钢丝绳绕过大调平轮,经中间的2 个天车轮,2 个接头连接动力头上端,2 根起拔钢丝绳均有1 个绳头为可调结构,且在起拔工况下,调平轮结构可保证动力头两侧钢丝绳长度和磨损量一致,实现动力头的自平衡式调节,增强钻机运行稳定性。

同时,天车采用4 组滑轮分摊起拔载荷,安全系数不变的前提下大幅度缩小了钢丝绳绳径,延长了钢丝绳使用寿命;滑轮采用通轴结构,盖瓦固定,更易安装和拆卸;天车架受力更加均衡,优化了天车架受力条件。各部件均采用Q345B 结构钢,在强力起拔工况下添加约束,施加起拔力为1 500 kN。

有限元软件分析计算结果如图6 所示,应力呈对称分布,且分布区域大、均衡,平均应力187.99 MPa,远小于结构钢的屈服应力345 MPa,符合钻机1.5 倍安全系数的设计和使用要求。

图6 天车架应力分析Fig.6 The stress and strain analysis of crane frame

如图7 所示,测力销轴是一种应变式传感器,加工成销轴的形状,同时满足销轴承受剪切力和应变片测量形变转换成力的作用。测力销轴为空心截面圆轴,双剪型电阻应变片粘贴合在中心孔内凹槽中心的位置上,共同组成一个惠斯通电桥,对销轴承受的剪切力进行测量。电阻应变片布置位置一方面是对应变片的保护,另一方面凹槽为销轴相对薄弱部分,剪切力最终均在此处集中和体现,该项技术在核工业、传播、机床等领域已较为成熟。测力销轴额定剪切力1 200 kN,测力销轴量程0~1 500 kN,输出信号4~20 mA,供电24 V。根据上述结构,测力销轴输出压力即为起拔过程中钻机的起拔力,该起拔力监测方式相对于液压系统压力计换算的方式更为直观、迅速、准确,方便司钻人员在钻机强力起拔状态下对各种工况做出快速判断和操作。

图7 测力销轴结构Fig.7 Force measurement pin shaft structure diagram

4 给进装置力学分析及测试

伸缩桅杆式给进装置最大行程处可等同于细长杆件,是给进机身受力最薄弱的位置,强力起拔工况下,孔内钻具的反作用力会对机身施加指向钻孔侧的弯矩,造成机身变形,甚至失稳引起结构破坏。同时,给进系统工作过程中,钻杆上下、前后、左右3 个方向的耦合振动,对给进装置的稳定性影响较大,给进装置、动力头和钻杆柱组成的多体动力学系统的固有频率与发动机频率重合时,会激发共振,对车载钻机的给进系统、回转系统、动力系统都产生不利影响。基于此,在最长行程处对给进装置进行静态结构分析和预应力模态分析,以验证和排除以上不利状况。

4.1 静态结构分析

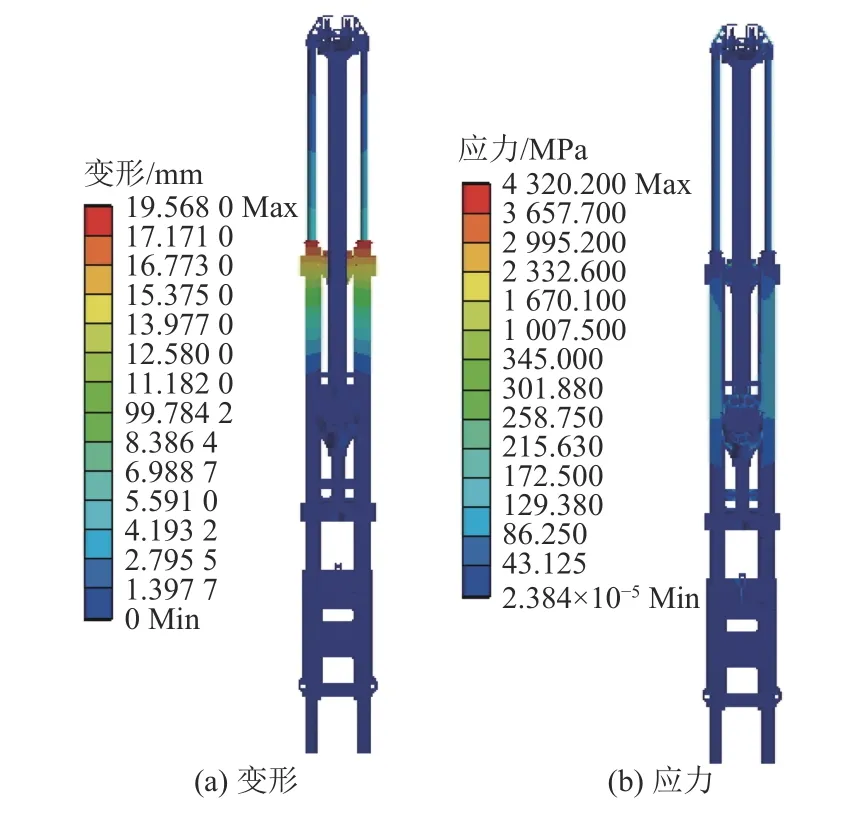

给进装置各部件均采用Q345B 结构钢,在强力起拔工况下添加约束,同时在最大动力头转矩和最大起拔力的基础上考虑安全系数,动力头施加转矩为60 000 N·m,施加起拔力为1 500 kN。

有限元软件分析计算结果如图8 所示,变形最大值为19.568 mm,发生在给进油缸与一级给进机身接触处,沿大臂方钢两侧往下递减。应力主要集中在一级给进机身上横梁与大臂方钢焊接处,沿方钢从上往下传递,舍去应力奇点,给进机身和动力头结构件平均应力172.5 MPa,远小于结构钢的屈服应力345 MPa,应变和应力的变化趋势基本一致,符合设计和使用要求[15-16]。

图8 给进装置应变及应力分析Fig.8 The stress and strain analysis of feed device

4.2 预应力模态分析

对给进装置整体进行模态分析,获取整体结构动态和响应数据,对比激励输入,验证稳定性和可靠性,为给进装置拓扑优化和动态设计提供依据。

通过有限元软件计算,并提取给进装置的前4 阶模态振型图(表2、图9),可以得出给进装置在低阶固有频率16.302 Hz 和22.975 Hz 时发生整体变形,高阶固有频率32.453 Hz 和44.583 Hz 时总体稳定,以油缸缸杆的局部弯曲变形为主,对于整体结构的强迫激励响应贡献较小。低阶固有频率16.302 Hz 和22.975 Hz与ZMK5550TZJF50/120 救援车载钻机选配的康明斯QSK19(597 kW)发动机的固有工作频率35 Hz 差距较大,动力系统的工作频率不会激发给进装置整体的固有振型,排除了共振的可能性,给进装置整体表现稳定、可靠[17-19]。

表2 给进装置前4 阶固有频率及振型特征Table 2 The first 4 natural frequencies and mode characteristics of the feed system

图9 给进装置前4 阶模态振型Fig.9 Diagram of the first four modal shapes of feed device

4.3 给进装置应变测试

根据给进装置的功能要求,需要在以下几种工况中研究车载钻机给进装置的应变情况:

(1)车载钻机起拔及给进上下运动工况中,给进装置不同测点位置的应变情况。

(2)立起、下放工况中,给进装置托板测点位置的应变情况。

(3)回转、起拔或给进工况中,给进装置动力头测点位置的应变情况。

给进装置从下到上隔一段距离共布置14 个应变贴片,通过对不同工况下,给进装置测点位置应变的检测,研究和验证给进装置的应变趋势和结构强度,重点研究第1 种工况。测试采用应变片方式,通过16 通道DH5921 应力应变测试分析系统,对测点应变进行检测分析,每一条线代表一个应变贴片对应点的受力情况(图10)。

图10 为起拔工况4 组测试数据曲线,其中第1 组实验中,力的加载出现停顿现象,导致曲线与后3 组曲线差异加大。后3 组试验数据曲线为正常加载过程,第1 段向上延伸曲线为缓慢加载阶段,第2 段水平线为到达系统限定压力后的保压阶段,第3 段阶跃下降曲线为卸载阶段,通过3 组实验数据的对比,最大应变为570×10-6左右,数据稳定。最大应变出现在强力起拔时一级给进机身大臂的顶部位置,与上述静态结构分析中的趋势一致。

图10 4 组起拔及给进工况测试数据Fig.10 Four groups of test data for pulling and feeding conditions

4.4 给进系统起拔力测试

为检验给进系统的实际性能,在车载钻机静态性能测试台上进行了测试,如图11 所示。该试验台在地面以下预埋了一根ø800 mm,深度80 m 的灌注桩,可对给进系统加载2 000 kN 的静态载荷。测试采用钻进用钻杆通过钢丝绳和孔口灌注桩的法兰连接,在起拔状态下逐步提高泵压确定起拔能力,仪表显示最大起拔力为1 205 kN,与测力销轴监测数值基本一致,对应液压系统工作压力34 MPa,系统无泄漏,工作正常。

图11 给进系统性能检测Fig.11 Feed system performance test

5 试验应用

给进系统与其它功能单元集成形成了ZMK5550-TZJF50/120 型救援车载钻机,工业性试验在宁夏宁煤梅花井煤矿进行。试验孔位设置于梅花井煤矿副立井工业广场,位于+697 m 水平车场上方,如图12 所示。

图12 ZMK5550TZJF50/120 救援车载钻机工业性试验Fig.12 Industrial test of ZMK5550TZJF50/120 type rescue truck-mounted drilling rig

该孔位地层为大倾角、造斜能力强不易控制井斜,岩层偏软、含水,该地区的钻孔施工常因出现涌水、漏失、缩径、坍塌等造成钻孔事故。工业性试验克服了施工条件恶劣、地层情况复杂等困难,采用ZMK5550TZJF50/120 型救援车载钻机施工完成了一口井径830 mm、深度654.1 m 的钻孔。施工准备期间,钻场空间有限,钻机现场转移迅速、布局灵活,充分体现了短运输尺寸下机动性强的特点。施工过程中,给进系统双油缸同步性好、动力头在抽屉式调平机构的调节下运行平稳,未出现钢丝绳跳绳、给进装置传动轮系故障等问题,钻机整体表现稳定;给进系统起拔力监测准确,配合大转矩动力头,处理了多次孔内卡钻、埋钻事故隐患;给进系统在先导控制的基础上实现了任意负载条件下油缸的快速回缩,配合钻杆加卸系统,实现了快速起下钻具、套管、测井仪器,单根起下钻杆效率小于3 min/根。

6 结 论

a.ZMK5550TZJF50/120 救援车载钻机给进系统通过油缸-钢丝绳的伸缩桅杆式倍速机构,实现了长工作行程和短运输尺寸,钻机机动性强,道路通过性好,同时长工作行程可满足不同规格套管、测井仪器的顺利安全下放。

b.大回转转矩和强力起拔能力是解决大直径救援井施工过程中卡钻、埋钻等孔内事故的最直接手段,给进装置最大起拔力达1 205 kN,可以满足600 m 深度救援井施工需求。

c.给进系统配合动力头、钻杆加卸系统,具有快速起下钻具功能,可有效减少空行程和钻具更换等辅助工序的时间,后续研究中需优化各工序的衔接,实现多机构并行协同工作,进一步提高倒杆效率。

d.经过理论分析、应变测试和现场工业性应用,作为救援车载钻机的主要执行机构,可承受给进起拔过程中钻杆对钻机的反作用力、动力头回转的反转矩、主轴中心和给进驱动装置不同轴产生的附加转矩,稳定性和可靠性好。

e.救援车载钻机是地面钻孔救援的主体装备,随着国家道路法规的健全,对上路行驶的车载装备的尺寸、质量提出了更明确和严格的要求,给进系统在保证能力、可靠性的前提下,融合箱式桁架结构的优点进行给进装置轻量化研究,及执行系统、传动系统及动力系统之间的响应匹配优化研究是今后的重点方向。