煤矿大直径救援钻孔顶管钻进装备关键技术研究

王 雷,朱玉芹,张维娜,刘 昊,赵文渤,杨 闯,王冠雄

(中煤科工集团沈阳研究院有限公司,辽宁 沈阳 113122)

我国煤矿以地下开采为主,一旦矿难发生,将导致煤矿巷道坍塌,人员被困,据统计,70%的人员伤亡都是在巷道坍塌之后,人员不能得到及时救援而造成的伤害[1]。坍塌后的巷道是由堆积体形成的临时稳定的巷道,各个块体间形成了动态稳定的搭接关系,在这种坍塌体中救援不同于原始的煤岩体,在保证救援人员安全性的前提下,还需要提高救援速度,尽快实现坍塌体内部的被困人员救援[2-3]。

目前现有的常规地下坍塌巷道救援方法如人工清障法、大口径钻机法、综掘机法,均存在局限[4-5]。具体而言,人工清障法掘进速度慢,施工人员危险性高,并不适用于大范围坍塌的巷道救援;大口径钻机法钻进断面小,还需进行多次扩孔,掘进速度慢,坍塌岩体钻进难度大、成功率低[6],难以满足快速构建救援通道的基本要求;综掘机法掘进扰动大、需要进行支护,掘进效率低,施工人员危险性高[7]。

因此,需要研究一种适用于复杂环境的井下救援装备,关键在于以下两点:一是快速性,即需要对坍塌巷道中堆积的岩块能够进行迅速破碎与排除;二是安全性,即对挖掘空间围岩能进行有效支护[8]。

顶管法是目前值得深入研究的救援施工方法,相比于其他方法与装备,顶管法掘进效率高、支护掘进同步进行、掘进过程安全,比较满足井下构建救援通道的需求,国内外已经研制了多台顶管救援机[9]。中铁二局昆明救援队引进一台FS-120CZ 大口径水平钻机,该钻机能够快速钻进管径620 mm 的救援通道,但是,仅适用在砂土、黄土、黏土等地层,不适用在坍塌的岩石地层,同时,成孔断面较小[10]。中铁十七局集团研发了DG440BJ 液压顶管机,这款设备采用人工出渣,人员工作强度较大,危险性较高,同时,不具备刀盘等自动破岩装置。因此,顶管法应用于井下救援的过程中,坍塌岩石对破碎及排渣都提出了较为严格的要求,尚缺乏针对坍塌巷道掘进装备相关研究,国内外在该领域研究还处于空白阶段。

针对坍塌岩体条件下刀群高效破岩的难题,突破顶管钻进装备高效破岩、松散岩石的高效排渣等关键技术,解决井下大断面救援通道快速构建过程中钻进稳定性差、精准钻进困难等问题;研究坍塌岩体条件下的松散岩石破碎机理,开发适应松散岩石地层稳定钻进的刀盘系统设计方法和大流量排渣技术,研制适应坍塌、破碎地层的大开口复合刀盘及大流量稳定排渣装置;建立干式顶管救援通道构建工法,形成井下顶管快速钻进大断面救援通道技术与装备;以期推广到资源开采领域,极大地加快井下救援通道构建作业速度与作业质量,为全面提升我国资源开采领域作业安全保障技术与装备国际竞争力提供有力的科技支撑。

1 整体结构方案及工作原理

1.1 整机结构方案

设计的顶管救援装备的各系统布置如图1 所示。刀盘传动系统布置在机体的前端,通过驱动电机带动刀盘转动系统,纠偏系统布置在机体处,完成对刀盘前端的定向及纠偏作用。载体系统采用钢管,用于布置刮板机及传递顶力,注浆系统布置在管体的内部,每3 根顶管布置一个注浆孔,能够对岩体完成注浆润滑作用。在机体内部布置排渣系统,通过刮板机及转运胶带,能够将渣石完成连续输送。顶推系统包括主顶及中继间,中继间布置在管体中,主顶布置在硐室处,实现管体推进。液压系统和电气系统均布置在硐室内部,通过连接油管及电缆,完成对机体的供油及供电。

图1 煤矿顶管救援装备整机布置结构Fig.1 Overall layout structure of coal mine pipe jacking rescue equipment

1.2 整机结构原理

首先,机头被推入到坍塌岩体中,刀盘完成坍塌岩体的破碎。机头顶进到位之后,进行换管动作,包括主顶回缩、断开电缆及管路、放入顶管及连接电缆及管路等步骤。完成换管动作之后,根据坍塌巷道顶管施工工法,进行截割、顶进、纠偏、排渣等动作。完成顶进动作之后,如果顶进未到达救援地点,继续进行换管动作,换管流程包括主顶回收、断开电缆及管路、放入下一根管节,完成换管动作之后,继续顶进,实现顶进动作的循环。如果顶进到位,将顶管机内部刮板机快速拆卸,钢管留在坍塌岩体中,以钢管的管体构建救援通道,被困人员可以通过刀盘的开口进入到管道内部,顶进救援流程如图2 所示。

图2 顶进救援流程Fig.2 Pipe jacking drilling rescue process

刀盘上布置有进料口,边缘长度为675 mm。当顶管机贯通坍塌体后,被困人员可以通过刀盘上的进料口进入刀盘内部,再沿内径为500 mm 的螺旋排渣装置爬到内径为1 575 mm 的钢管内逃生,其结构如图3所示。

图3 机体救援通道Fig.3 Body rescue channel

刀盘前端遇到突发情况,需要人员进入切削舱处理的时候,操作人员能够通过内部刀盘的切削腔及刀盘的进料口,完成前端工况处理,同时,被困人员也能够通过刀盘的进料口完成救援。

2 大开口复合刀盘研究

2.1 刀盘开口方式的确定

开口率是刀盘结构中与煤岩条件密切相关的参数。在开挖煤岩压力比较小的条件下,若开口率太小,即使可以使开挖面处于稳定状态,但是排渣性能会有所下降[11-12]。相反,在开挖煤岩压力比较大的条件下,若开口率太大,即使能够提高排渣性能,但是不能使开挖面处于稳定状态[13]。所以根据不同的地质条件,合理刀盘的开口率是保障稳定掘进及提高掘进速度的关键因素。煤岩施工时,常遇到刀盘阻力急剧增大的工况,一般发生在刀盘中心区域[14]。如果开口设计得不合理,会导致出渣效率低,刀盘刀具严重地磨损,降低刀盘刀具寿命,从而降低掘进效率。因此,应根据实际的地质条件进行开口率的合理化设计[15]。

根据上述分析,刀盘在坍塌煤岩中掘进时,中心部位煤渣流动较差,因此,为提高刀盘切削效率,改善煤渣流动性,降低压力平衡控制难度[16],刀盘开口方式确定为中心和边缘同时开口方式,边缘开口按照辐条确定的区域与扇形辐板组合进行开口调节,参考现有顶管机刀盘的成熟方案,确定大开口刀盘的常见比率关系如下表所示。

由于刀盘中心要布置滚刀,无法使中心部分开口率很大,基于上述对比分析,采用如下策略进行开口率设计,通过减少靠近中心的副辐条的面积来增大中心部分开口面积。对于刀盘中心位置开口,为满足煤岩渣流动性及平衡控制要求,将中心部分开口面积尽可能设置到最大,由表1 可以看出,参考现有的结构方案,选取刀盘总开口率为31%,中心部分开口率比例为40%。

表1 刀盘中心开口与总开口面积的比率关系Table 1 Ratio between the central opening of the cutter head and the total opening area

2.2 刀具布置

1)布置要求

刀盘针对不同的地质条件需要进行针对性优化及设计。针对软土地质条件,一般仅需配置切削刀具,比如切刀等。针对复合的地质条件,在配置如切刀等类型的切削刀具基础上还需要配置盘形滚刀。切刀的破岩能力为20 MPa,能够切割和挖掘软土。单刃盘形滚刀破岩性能优于双刃盘形滚刀,能够破碎抗压强度高于80 MPa 的岩石,适用于含有硬岩的地质条件[14]。双刃盘形滚刀能够破碎抗压强度低于80 MPa 的岩石,适用于含有软岩的地质条件。刮刀可以用于刮周边的岩土。因此,布置双刃滚刀、切刀和刮刀。

刀具布置会影响刀盘的切削效果、出渣状况和掘进速度。滚刀的布置会影响刀具切削性能和寿命,刀盘系统的振动、噪声。所以,不论对于什么类型地质条件的刀具布置,都应该从优化设计考虑,在刀盘上分散布置刀具,从而达到布局、结构和负载的合理性。

2)布置方案

刀具在刀盘上的布置方法通常有两种:阿基米德螺旋线和同心圆。目前应用最广泛的是阿基米德螺旋线法。为了刀盘能够均匀开挖,应沿刀盘径向及各转弯半径设置刀具。采用阿基米德螺旋线布置时,刀具对称分布在与螺旋线相交的辐条两侧,使整个刀盘达到布置、结构和载荷的优化设计。

主切削刀的数量,即沿刀盘在一个方向旋转所需要的最少刀具数目,计算公式如下:

式中:N1为 圆周刀具最小数量;d2为刀盘切削外径,取1 500 mm;d3为 中心刃旋转直径,取150 mm;b1为切削刀宽,取150 mm。经过计算得出,N1为4.5。

由于实际工程中刀具数量为整数,对上式进行取整为5 个,计算主切削刀与中心刀沿着直径方向的重叠长度:

式中:c为重叠部分长度;N0为刀具实际数量,取5 个。经过计算得出,c为75 mm。

通常利用对称方式来布置滚刀,这样做的目的使刀盘受力均匀,提升滚刀的破岩性能,提高刀盘掘进效率。而对于坍塌岩体的刀盘,由于采用主辐板+副辐板的模式,滚刀布置更适合采用对称形式进行布置,因此采用对称模型进行滚刀的布置。

对于中心滚刀,因为刀盘中心部分面积不大,一般通过“一”形或“十”形方式来布置,采用“一”形,相位角度相差180°。为了达到滚刀布置要求,正滚刀布置跟中心滚刀布置在同一直线上。边滚刀能切削掉煤岩,对于最边缘的滚刀采用在同一同心圆上布置多把,相位角相差约90°。

基于上述刀具布置技术要求及输入条件,通过优化设计分析,刀盘上滚刀布置如图5 所示。其中,中心滚刀和正滚刀共有6 把,边滚刀4 把。

图5 滚刀布置Fig.5 Schematic diagram of hob layout

刀盘采取2 根主辐板和4 根副辐板的结构方式,切刀布置选择阿基米德单螺旋线方法布置。在滚刀布置方案的基础上,布置切刀。滚刀与切刀之间的高度差,有利于破岩能力的提高,设计为20 mm。因为中心滚刀和正滚刀以及刀盘开口方式的限制,因此切刀只布置在4 根副辐板上,并且布置了可拆卸的刮刀2 把。刀盘上刀具布置方案如图6 所示。

图6 刀盘刀具布置方案Fig.6 Cutter head tool layout plan

从刀盘刀具初步布置方案可以看出,给定刀具的切割路径几乎覆盖整个开挖面,能够确保整个开挖面被完全切断,刀盘方案及实物如图7 所示。

图7 刀盘结构及实物Fig.7 Cutter head structure and physical

3 小直径顶管救援装备驱动系统

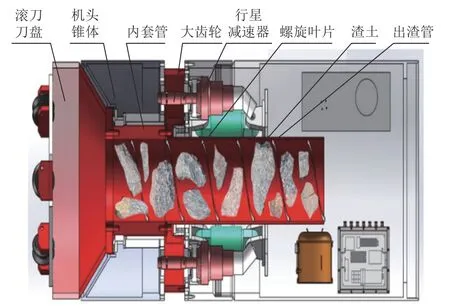

顶管救援装备的传动系统设计基于顶管机的传动系统,减速传动系统是由驱动电机、两级标准型减速箱及刀盘驱动齿轮结构组成,采用大直径内孔的结构方式,既可作为排渣孔,又可作为人员逃生通道。采用螺旋输送的方式,能够完成渣石的连续输送,将刀盘切削过程中产生的渣石排出。采用4 台电机驱动方式,分别布置在正上方、正下方和两个侧面,每台电机各带动1 个小齿轮,与一个大外齿轮相啮合,能够带动整个刀盘运转。具体结构如图8 所示。

图8 机体结构组成Fig.8 Structure diagram of engine body

为了能够满足机体刀盘的纠偏功能,将机体分为前后两个管节组成,并分别在机体的均布4 个纠偏千斤顶,分别调节4 个纠偏千斤顶的伸出长度,能够实现刀盘的纠偏功能,为了保证机体的密封作用,在旋转内套布置了动密封,采用Y 型密封圈装置,并且Y 型密封圈唇口方向相反,能够保证对内压和外压同时密封,在前、后管节形成一定的纠偏角度之后,也能够实现机体的密封作用。

4 新型排渣系统研究

井下大断面顶管排渣系统的技术难点在于渣石粒径大;设备尺寸小,能够布置在1.62 m 管内;换管时运渣设备能够快速连接。为此要设计一种排渣系统能够布置在小管径空间内,需实现大粒径渣石的大流量、快速、稳定输送及换管时的快速连接。

当前排渣系统设计存在的问题包括破碎与排渣均需独立驱动;结构复杂,尺寸大,布置困难;传统排渣方式无法实现人员进出;并不能满足大颗粒渣石快速通过;出渣效率低等[17]。目前已知破碎排渣方式包括刀盘+独立驱动动力和排渣设备+独立驱动动力,均不能满足设计需要。因此研制了一种外周驱动、破排一体的新型排渣系统。

传统的小直径顶管排渣系统一般是采用水压输送的方式,但是,水压输送受到管道直径、输送能力的限制,导致输送渣石的粒径较小,顶进速度较慢。本文研发的排渣系统的创新思路是在小直径顶管机里面应用了连续性干式排渣系统,能够解决大流量大颗粒排渣需求和排渣系统小空间布置困难的问题,主要结构包括出渣管、行星减速器、大齿轮、刀盘、电机等,电机带动刀盘旋转,同时,刀盘大齿轮带动出渣管转动,出渣管内部焊接有螺旋的排渣条,煤岩破碎后进入刀盘,再由排渣管连接刮板机进行连续出渣,实现了破排一体的无间断作业,排渣效率较高,排渣粒径较大,如图9 所示。

图9 外周驱动、破排一体的新型排渣系统Fig.9 New slag removal system integrating peripheral drive and breaking and discharging

其排渣装置用单一驱动源实现破岩和排渣,极大简化了主机结构和控制难度,适应小尺寸空间布置。并且采用大通径排渣管设计,解决大流量大颗粒排渣问题。设计新型刮板机取代传统小车,运渣作业由间断变为连续,满足大流量排渣需求。其运渣装置为刮板机,采用分段式设计,刮板加长与顶管机换管同步,有效提高排渣效率,如图10 所示。

图10 排渣系统结构Fig.10 Obstacle removal system structure

5 模拟坍塌巷道的工业性试验

5.1 试验环境搭建

在广州白云区碎石场开展井下大断面救援顶管救援装备模拟试验,模拟巷道由粒径为20~500 mm 的岩石与渣土组成,岩石坚固性系数f为5~6,模拟巷道与井下实际坍塌巷道的环境相似,测试装备的破岩效果及掘进效率,模拟试验现场环境如图11 所示。

图11 非稳定钻进环境模拟作业对象现场Fig.11 Simulated operation object site in unstable drilling environment

5.2 试验测试结果

设备采用分体式设计及组装,方便顶管救援装备运输,采用自支撑主顶装置,完成设备的快速组装,完成刮板机及机体的电缆连接、各设备调试,实现坍塌巷道的顶进测试,具体如图12 所示。

图12 顶管救援装备试验现场Fig.12 On site construction of pipe jacking rescue equipment

2021 年5 月开始施工准备,历时32 h 完成整体的施工准备及安装。5 月24 日开始正式顶进施工,5 月30 日完成顶进施工任务,顶进距离为102.5 m,形成内径为1 575 mm 的救援通道。

5.2.1 刀盘转矩测试数据

顶进过程中,实测的刀盘转矩如图13 所示。由于切割对象为破碎的岩体,刀盘在切削过程中,对刀的冲击较大,因此,刀盘转矩的波动数值较大,最大的波峰刀盘转矩达到了310 kN·m,最小转矩为52.4 kN·m,大部分转矩保持在200~100 kN·m,传统岩石顶管机在岩石地层掘进的转矩一般为50~120 kN·m,与之相比,可看出坍塌岩体掘进的转矩显著增大。因此,在设计救援装备过程中,应适当提高机器的设计转矩,提高刀盘的驱动及脱困能力。

图13 刀盘转矩测试Fig.13 Cutter head torque variation diagram

5.2.2 顶力测试数据

顶进过程中,实测的救援顶管机的顶力曲线如图14 所示。随着顶进距离的延长,顶力呈现逐渐增大的趋势,在完成102.5 m 的顶进之后,顶力峰值约为8 025 kN,传统岩石顶管机在岩石地层掘进的100 m顶进的顶力为100~400 kN,救援顶管机顶力大于传统的顶管机。这是由于周围岩层为坍塌岩体,注浆的浆液都从岩体缝隙中流出,导致管体的注浆减阻效果较差。

图14 顶力变化Fig.14 Jacking force variation diagram

5.2.3 顶进方向监控数据

现场顶进施工方向监控是以模拟巷道总体布局的通道方向预设,在两侧千斤顶的中间安装全站仪,调整全站仪的安装高度与顶管救援装备的测量靶通视,全站仪的激光束与巷道的方向基本一致,调整测量靶位置,使激光束投影到测量靶的测量中心上。在顶管救援装备的后上方安设摄像机,将顶管救援装备的测量靶影像投视到操作台的显示屏上,顶进时打开全站仪的激光束,通过操作台的显示屏实时监控顶管救援装备的走向。顶进方向偏差见表2。

表2 顶进偏差测量数据Table 2 Measurement of pipe jacking deviation

考虑到顶进时顶管救援装备振动,当激光束偏移2 cm 时采取开始方向纠偏措施,等激光束不再继续偏移时收回方向纠偏措施继续顶进。顶进初期的轴线偏差较小,随着顶进的逐渐深入,松散岩石对刀盘产生较大的倾斜力,顶管救援装备出现振动、扭转等状况,给方向控制增加了很大的困难,方向偏差有所增大,最终到达102.5 m 时,方向偏移达到了35.2 cm。

通过分析模拟试验的数据能够得出,整体设备可以满足坍塌岩体的破岩及掘进功能需求,施工长度为102.5 m,日进尺为43.92 m,最大顶进误差为0.35 m,较以往井下救援通道钻进装备的钻进速度、成孔直径大幅提升,在试验过程中,坍塌岩体的掘进截面为典型的非结构化切削截面,刀盘与其接触产生较大的切削力,刀盘转矩变化较为剧烈,峰值转矩达到了310 kN·m,远超传统顶管机的切削转矩。

6 结 论

a.针对现有煤矿坍塌巷道救援通道掘进速度慢,安全性低等问题,提出了顶管巷道施工工法,采用管体作为掘进载体及救援通道,通过全断面大直径刀盘完成岩石的破碎,提高了救援效率及安全性。

b.根据破碎煤岩体的力学特性,研发适用于坍塌岩体的大开口刀盘结构,刀盘开口率为40%,提高小粒径渣石的通过率,能够极大地提高破碎岩体的破岩效率。

c.研发外周驱动、破排一体的新型排渣系统,摒弃了传统的小直径顶管机的水力排渣方式,采用中心螺旋排渣孔、刮板机的排渣原理,提高了渣石的输送能力,最大粒径能够达到300 mm。

d.搭建破碎岩石组成的模拟巷道,完成救援顶管机的试验测试,试验结果表明,与传统的岩石顶管机的作业环境相比,顶进速度显著提高,刀盘转矩变化较为剧烈,顶力增加呈线性变化趋势,刀盘纠偏难度较大。