气动潜孔锤技术在矿山事故钻孔救援中的应用

赵江鹏,郝世俊

(中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

矿山安全具有长期性、复杂性和反复性特点[1]。矿井透水、顶板坍塌等安全事故时有发生,需要科学高效地组织营救被困人员、减少经济损失和挽回社会不良影响[2-3]。我国十分重视应急救援工作,构建了以政府为主导的国家(区域)、地方和矿山企业三级应急力量矿山应急救援体制[4]。钻孔救援是以拯救生命为目的,综合运用工程技术、物探技术、视频通信、医疗救治、心理干预,以及航空航天的环境、生命支持等技术,通过钻孔工程构建外界与目标灾区的联系通道,开展人员搜寻、物资输送、积水抽排、封堵水源、人员提升等抢险营救工作[5-6]。钻孔救援在我国于2004 年河南超化煤矿透水事故救援中首次开展演练应用,现已发展成为一种有效矿山事故处置手段,而被广泛用于矿山事故救援实践。“快速、精准、安全”构建救援钻孔是钻孔救援的关键。为实现救援钻孔的快速钻进目标,气动潜孔锤钻进技术成为相关研究和救援实践的首选方案。

气动潜孔锤是实现气动潜孔锤钻进的重要井下破岩工具,所需转速低、转矩小、钻压小。最早主要用于采矿爆破孔,至20 世纪50 年代末,由于其很好地解决了牙轮钻头硬岩大钻压难题,且可以提高钻进效率,降低钻进成本,克服漏失地层难钻进问题,因而,迅速拓展应用至其它钻井工程领域[7]。在基桩工程领域,气动潜孔锤孔径已达2 000 mm 以上,针对排渣难题,发展形成大直径潜孔锤螺旋排渣、大直径潜孔锤湿式反循环排渣等技术[8-9]。在油气井、水文水井、地热井和固体矿产钻探等工程领域,孔径大多处于80~450 mm,普遍采用气动潜孔锤正循环排渣方式,钻深已达3 000 m以上[10-16]。气动潜孔锤在矿山事故钻孔救援中多次发挥重要作用。作为最为典型两类救援钻孔,搜救孔和救援孔的孔径相差很大,在应用气动潜孔锤的技术难度和具体工艺方法有着显著的差异[17-21]。

然而,目前仍未见相关研究者就气动潜孔锤在矿山事故钻孔救援中发展现状进行全面梳理。因此,有必要开展此项调查研究工作,并分析气动潜孔锤技术存在问题与发展前景,以期为相关领域研究人员提供有益参考。

1 气动潜孔锤钻井技术

1.1 破岩机理

气动潜孔锤是以冲击载荷为主,慢速回转切削为辅的方式破岩,且具有低频率、大冲击功特点。冲击载荷产生的冲击力以应力波作用于岩石,接触应力瞬间可达到极高值,应力比较集中,所以尽管岩石的动硬度要比静硬度大,但仍易产生裂纹,而且冲击速度越大,岩石脆性增大,越有利于裂隙发育,因此,在数十焦耳的较小冲击能条件下,可以破碎极坚硬的岩石。钻头刃具轴向静压力主要用来克服钻具的反弹力,改善冲击能的传递。回转力矩主要是使刃具沿孔底剪切两次冲击间残留的岩石脊峰。所以,气动潜孔锤钻进具有冲击破岩和回转破岩两者的特征,互为补充,发挥各自优点,对于脆性岩石来说,利用这种冲击压碎和回转剪切作用,造成大颗粒岩体的剥离作用,随着岩石的脆性与硬度增大,产生裂纹、体积破碎岩石的效果愈加显著[12,22]。

1.2 气动潜孔锤类型

随着技术革新的不断深入和应用领域的持续拓展,国内外气动潜孔锤生产厂家所推出的产品种类较多、规格系列齐全,可满足高压、中压、低压等不同气体条件需求,钻孔深度可达3 000 m 以上,成孔直径可达2 m以上。结构型式多种多样,既有一次性成孔的全断面气动潜孔锤,也有扩孔用气动潜孔锤,既有单体式气动潜孔锤,也有集束式气动潜孔锤(图1),既有用于正循环的气动潜孔锤,也有用于反循环的气动潜孔锤,还有反井用气动潜孔锤和跟管用气动潜孔锤。

图1 气动潜孔锤实物Fig.1 Pneumatic down the hole hammer

已用于矿山事故钻孔救援的气动潜孔锤产品类型也较多,钻头规格多处于ø200~ø850 mm,基于不同用途的救援钻孔和钻井方法,主要有单体式、集束式、正循环、反循环等多种不同的结构型式。

1.3 钻井方法

高压气体是气动潜孔锤工作介质,同时也是孔内排渣、冷却刃具的冲洗介质。根据高压气体循环方向和排渣方式的不同,气动潜孔锤钻井可区分为正循环、下排渣、反循环等几种方法。

1)正循环钻进

正循环钻进是气动潜孔锤最为常用的一种钻进方法。所谓正循环是指高压气体在孔内的循环方式,具体为:压缩机组产生的高压气体沿钻杆柱中心流道进入孔底,驱动潜孔锤工作后从钻头底部喷出,携带破碎岩屑经由钻杆与孔壁形成的环状空间上返至孔外[23-24]。

气动潜孔锤正循环钻进配套钻具主要包括:常规单壁钻杆、加重钻杆、钻铤、转换接头、稳定器和止回阀钻具等。

2)下排渣钻进

下排渣钻进是指在扩孔钻进过程中,岩粉(屑)在重力作用下沿底部钻孔掉落至井下巷道的一种钻进方法[25-28]。在扩孔钻进时由于孔底新鲜岩石面处于自由状态,被破碎的岩粉、屑容易揭离孔底并掉落井下巷道,因此,采用该方法扩孔钻进时岩屑颗粒大,孔底无重复破碎现象,钻进效率高。

下排渣钻进主要有正向下排渣扩孔钻进、反向下排渣扩孔钻进两种类型(图2)。两者的主要区别是加接钻头方式不同,正向下排渣扩孔钻进方法加接钻头在地面完成,然后,将钻具下至孔底进行扩孔钻进;反向下排渣扩孔钻进需先将钻具下至孔底,在井下巷道将事先运输至孔底的钻头与钻具连接在一起,然后,边提拉钻具边扩孔钻进。

图2 下排渣扩孔钻进Fig.2 Gravity slag discharge reaming drilling

3)反循环钻进

气动潜孔锤反循环钻进需要配套双壁钻具系统,高压气体在孔内的循环方向具体为:压缩机组产生的高压气体沿双壁钻具内外管环状间隙下行至孔底,驱动潜孔锤工作后从钻头底部喷出,携带破碎岩屑进入双壁钻具中心流道,返出孔外[28-29]。由于孔底高压气体上返时面临两条通道,一条是钻头与孔壁、钻杆与孔壁形成的环状间隙形成的正循环通道,另一条是钻头内通道、双壁钻具内管中心通道构成的反循环通道。因此,如何驱使孔底高压气体顺利进入指定的反循环通道,是实现反循环钻井的关键所在。目前主要有射流负压式和机械结构直接封隔式两种方法[22]。

射流负压式方法有导流罩式和引射器式两种结构型式[30-31]。导流罩式反循环是利用喷射负压和导流原理进行钻头设计,通过导流罩与钻头之间的凹槽喷射进入钻头底面的进渣口,同时,导流罩外径与孔径相匹配,密封外环间隙通道,增大正循环通道的阻力,实现反循环目的。引射器原理是指高压流体从钻头底部喷嘴高速喷出后产生强烈的卷吸作用,将周围低压流体卷吸进入混合室内,并逐渐形成均匀的混合流体,进入反循环通道。典型引射器式反循环钻头如图3 所示。

图3 引射器式反循环钻头结构原理Fig.3 Structural principle of ejector reverse circulation bit

无论导流罩式还是引射器式密封方法均是在孔底利用高速气流形成“负压”促进反循环的建立。然而,由于“负压”抽吸能力有限,单独依靠此密封方法无法实现深孔反循环钻进.因此,在工程实践中,会向钻孔环空注入一定量清水或利用孔内地层水增大正循环通道阻力,以改善深孔反循环效果[16,22,30]。

机械结构封隔是将外环状间隙的正循环通道完全阻断,迫使循环介质进入钻具的反循环通道,从而建立、维持反循环效果。按照安装位置区分,主要有孔底密封、孔口密封等两种型式。多层橡胶片式密封方法(图4)是最常见的孔底密封型式,其特点是橡胶片外径大于钻孔孔径,利用橡胶片封堵环状间隙上返流道,促使孔底高压气体由正反循环转换接头的侧部斜孔进入双壁钻具内管中心通道。我国重点建设的7 支国家矿山应急救援队所配套的气动潜孔锤反循环钻具系统正是此结构原理,适合于孔壁无坍塌掉块的稳定地层钻进。

图4 多层橡胶密封式反循环钻进原理Fig.4 Multi-layer rubber seal principle of reverse circulation drilling

孔口安装防喷装置是孔口密封最常见型式(图5),孔口防喷装置与套管、钻孔、双壁钻具构成一密闭有限空间,当此空间气体压力达到一定程度时,迫使孔底高压气体进入钻头排渣通道沿双壁钻具内管中心通道[32]。

图5 孔口密封式反循环钻进原理Fig.5 Double sealing method at bottom and entrance of drilling hole

另外,为改善机械结构封隔的应用效果[33-34],还研究了孔底孔口联合密封、孔底水柱密封等综合密封为特征的气动潜孔锤反循环钻井方法,并进行了实际应用。

1.4 钻进规程参数

气动潜孔锤钻进规程主要包括注气压力、注气量、冲击频率、钻压和转速等参数。

1)注气压力

气动潜孔锤的冲击频率、冲击功均与注气压力有关。虽然从气动潜孔锤工作实质来讲,影响冲击频率和冲击功的主要因素是注气量,通过注气量变化来控制注气压力大小。然而,注气压力参数的获取比较方便、准确,所以常常将注气压力作为规程参数的重要指标之一[12,22]。

从气动潜孔锤工作要求来看,当注气压力大于上、下配气室的压差时,冲击活塞开始上下往复运动。这种压差取决于气动潜孔锤本身结构设计。在气动潜孔锤钻进时,压力表显示的注气压力,除了反映出气动潜孔锤正常工作所需的压差外,还累加了随着孔深变化带来的沿程压降与克服孔底水位产生的水柱压力。

2)注气量

高压气体既是驱动孔底潜孔锤冲击破岩的动力,也是输运孔内岩屑上返的动力。气动潜孔锤正常工作需要有一定的额定注气量,岩屑从孔底排至孔外也需要一定的注气量,实际注气量不能低于两者所需气量的较大者。

注气量决定着排渣能力,至少须满足气体携带岩渣最低安全流速要求[35]。由于气体介质的可压缩性,注气量这一重要技术参数需充分考虑钻孔直径、钻孔深度、地层富水性等影响因素。目前主要有最小动能法和最小速度法两种计算方法确定最小注气量。

从以往的研究与实践来看,无论气力正循环排渣还是气力反循环排渣,要达到良好的气动潜孔锤钻进效果,所需注气量要满足上返风速大于15.24 m/s 的携带岩屑的要求,而当上返风速小于10 m/s 时,孔内岩屑较多,加重了孔底重复破碎,影响钻进效率。

下排渣钻井则只需考虑满足气动潜孔锤正常工作的额定注气量即可。

3)冲击频率

对于一种设计优良的气动潜孔锤产品,当达到其额定注气量和额定注气压力时,都能达到额定冲击频率。气动潜孔锤的额定冲击频率一般为12~25 Hz。

4)钻压

钻压能使岩石内部形成预加应力,同时改善冲击能量的传递条件。但是,随着钻压的增加,钻头球齿的单位进尺磨损量也增加,故为了减少钻头球齿的磨损,钻压不能过大,只需克服冲击器的反弹力即可。

气动潜孔锤钻头所需钻压比牙轮钻头要低很多。对某一确定规格的气动潜孔锤来说,钻压有一个合理范围。当钻压过大,不仅不会增加钻进速度,反而会加快钻头球齿的磨损,降低钻头使用寿命。

5)转速

回转可使钻头球齿在每次冲击时都处于新的岩面上,对气动潜孔锤顺利钻进和延长钻头寿命起着决定性的作用。钻头外缘球齿对回转特别敏感,若转速过慢,钻头上的球齿仍未完全脱离前次冲击过的坑穴中,会引起钻头回转受阻,钻效下降;若转速过快,钻头球齿承受过多摩擦引起过早磨损,钻速亦不会增加,所以合适转速将延长钻头寿命。合理转速的选择,主要与冲击功大小、冲击频率高低、钻头类型以及所钻岩石物性有关。气动潜孔锤钻进时孔底体积破碎产生的岩屑呈块状,仅需较小的转速。美国水井学会(National Water Well Association,NWWA)康伯尔认为:气动潜孔锤转速存在着最优转角,其值为11°。最优转角与转速、冲击频率之间的关系为:

式中:A为最优转角,(°);n为钻具转速,r/min;f为冲击频率,Hz。按照最优转角,推荐转速范围为15~35 r/min。

此经验公式考虑了冲击频率的影响,工程实践表明,对于ø600 mm 以上气动潜孔锤,需要考虑钻头规格、结构类型对转速的影响,折算系数0.6~0.9,规格越大,折算系数取值越小。

2 在矿山事故救援小直径钻孔中应用

在矿山事故救援中,人员搜寻、物资输送、积水抽排、封堵水源等救援通道均为小直径钻孔。为了快速开孔和提高钻效,多采用气动潜孔锤正循环钻进方法。目前已形成气动潜孔锤正循环钻进、气动潜孔锤与泥浆螺杆纠偏组合钻进,以及气动潜孔锤随钻测量钻进等技术。

在井下巷道埋深较小时,采用气动潜孔锤保直效果可直接命中井下巷道靶区。2010 年山西王家岭煤矿透水事故救援中,布置了2 个地面钻孔,均为二开孔身结构,1 号钻孔作为排水钻孔,2 号钻孔作为人员搜救、物资输送钻孔。一开钻具组合:ø311.2 mm 气动潜孔锤+ø158.8 mm 钻铤+ø114 mm 钻杆;二开钻具组合:ø215.9 mm 气动潜孔锤+ø158.8 mm 钻铤+ø114 mm 钻杆。钻进时将少量润滑油喷入高压气体中,保持气动潜孔锤内部润滑。钻遇含水地层时,将泡沫剂喷入高压气体,提高气动潜孔锤地层适应能力。1 号钻孔实际孔深406.8 m,孔底偏移 1.2 m,耗时59 h。2 号钻孔实际孔深251.8 m,孔底偏移0.8 m,耗时16 h。2 个钻孔均命中了4 m 宽的巷道,达到了精准透巷的目的[22,36]。

2015 年山东平邑石膏矿坍塌事故救援中,布置完成5 口(1 号、2 号、3 号、6 号和7 号)孔深210 m 左右钻孔。采用气动潜孔锤钻进,钻具组合为:ø215.9 mm气动潜孔锤+ø158.8 mm 钻铤+ø114 mm 钻杆。其中,在2 号搜救孔发现了4 名被困人员,同时作为食物、水和生活用品等的物资输送钻孔;由于井下巷道继续坍塌,井下被困人员被迫转移,后期利用7 号钻孔作为物资输送钻孔[22,31]。

然而,当井下巷道埋深较大时,需要采用气动潜孔锤与泥浆螺杆纠偏组合钻进技术,确保精准命中井下巷道。2021 年在山东栖霞笏山金矿坍塌事故救援中,气动潜孔锤钻至孔深521 m,偏斜7.3 m,采用泥浆螺杆定向钻进实施纠偏,完成剩余60 m 孔段施工,抵达井下巷道靶区[37]。

目前,气动潜孔锤钻进轨迹监测采用单点或多点测斜仪器进行测量,停钻测量辅助时间较长。将 EMMWD 测斜仪器和气动潜孔锤结合,研究形成气动潜孔锤随钻测量技术,既可提高钻速,又可实时监测钻孔轨迹,缩短了测斜辅助时间,提高整体施工效率。该技术的关键是解决了测斜仪器减震防护难题,主要从仪器结构设计与孔底钻具组合两方面考虑,采取仪器外管增设扶正翼、设计锁紧装置和加接双向减震器等3 项减震措施,实现了EM-MWD 测斜仪器和气动潜孔锤的匹配使用要求,所采用的钻具组合为:气动潜孔锤+双向减震器+抗震型 EM-MWD 电磁波随钻测斜仪(安装在无磁钻铤内) +普通钻铤+常规钻杆[38]。

3 在矿山事故救援大直径钻孔中应用

通过地面大直径钻孔营救井下被困人员,国内外目前已有3 起成功救援案例。在构建救援孔过程中,无一例外均选用气动潜孔锤来提高施工效率,鉴于事故巷道埋深、上覆地层结构、水文地质条件的不同,采用了正循环、下排渣、反循环等钻进方法,下面分别阐述气动潜孔锤在这3 次成功救援案例的应用情况。同时,总结了气动潜孔锤在多个代表性的矿山大直径工程钻孔施工中应用情况。

3.1 气动潜孔锤正循环钻进技术应用

如何达到上返风速不低于15.24 m/s 的安全排渣需求,是实施大直径钻孔气动潜孔锤正循环钻进的关键。通常从两方面考虑:一是增加空压机数量,加大注气量;二是设法减少上返排渣通道的尺寸。同时,正循环排渣注气量远高于气动潜孔锤额定工作气量,加接气体分流短节可避免气动潜孔锤各部件的损坏。

1)在矿山事故救援中的应用

2002 年7 月24 日,美国宾夕法尼亚州奎溪煤矿在巷道掘进过程中,临近关闭废弃矿井沙克斯曼煤矿的老空水突入掘进巷道,造成9 名矿工被困于深度73 m的井下巷道。在地面救援过程中,利用阿特拉科普柯RD20 车载钻机施工完成1 口大直径救援孔,为了快速钻穿岩层,配套ø146 mm 钻具、QL200S 潜孔锤、ø760、ø660 mm 钻头,以及6 台空压机进行气动潜孔锤正循环工艺的施工。于2002 年7 月28 日,将9 名被困矿工全部营救至地面[5,22]。

2)在矿山大直径工程钻孔的应用

为了排除关闭矿井山西王台铺煤矿积水对临近煤矿的安全隐患,设计了3 口终孔直径650 mm、孔深205 m 的地面排水钻孔[23]。

在二开钻进过程中,采用了气动潜孔锤正循环钻进工艺。由于ø650 mm 孔径大,正循环通道截面积过大,安全排渣需要300 m3/min 以上注气量。为降低正循环通道截面积,减少所需排渣注气量,采取了以下技术措施:在加接钻杆时,同时套装下入较大外径的套管;高压气体由钻杆中心通道注入,进入气动潜孔锤内部,工作后的废气由底部钻头排气孔喷出,携带钻头破碎下的岩屑由环空上行,通过底部特殊装置进入钻杆-套管的环状间隙返回孔外;在孔口设置密封装置,防止纯气体沿套管-孔壁的大环状间隙上返;采用钻具组合:ø650 mm 气动潜孔锤+接头+ø203 mm 钻挺+扶正器+ø203 mm 钻铤+ø127 mm 钻杆+方钻杆,同时采用跟管钻进组合:ø473 mm 伸缩管(外管直径473 mm,内管直径406 mm) +ø406 mm 套管。

通过以上技术措施,在气体潜孔锤正循环钻进过程中,所需排渣注气量得到极大降低,注气量120~180 m3/ min,转速 25~35 r/min,钻压 50~100 kN,注气压力2~4 MPa,既满足气动潜孔锤额定工作注气量,也实现了良好的排渣效果。

3.2 气动潜孔锤下排渣钻进技术应用

1)在矿山事故救援中的应用

在2010 年8 月5 日,智利圣何塞铜矿地下300 m处发生塌方,33 名矿工被困井下。在救援方案B 中,利用雪姆T130XD 车载钻机,在事先打通的一个直径为140 mm 的搜救孔基础上,采用ø660 mm 集束式气动潜孔锤以正向下排渣扩孔钻进工艺施工大直径救援孔,钻具组合为:ø660 mm 集束式气动潜孔锤+ø175 mm双壁钻杆,主要钻进规程参数注气量64 m3/min。应用效果:完成孔深688 m 的大直径救援孔施工,成功将井下被困人员营救至地面[2,22]。

2)在矿山大直径工程钻孔的应用

陕西省煤田地质局在内蒙古黄玉矿施工了1 口孔深335 m、终孔直径690 mm 的地面大直径排水孔[25]。

在二开岩石段导向孔施工完成后,利用反向下排渣扩孔钻进工艺进行施工。事先将ø690/254 mm 集束式气动潜孔锤运输至孔底,利用钻机将ø127 mm 钻杆下至孔底与集束式气动潜孔锤连接,然后上提钻具进行反向扩孔钻进。钻具组合为:ø690/254 mm 集束式气动潜孔锤+ø250 mm 扶正器+ø127 mm 钻杆。主要钻进规程参数为:钻压20~40 kN,平均转速8 r/min,注气压力1.2 MPa,注气量64 m3/min。应用效果:完成大地面大直径排水孔的二开扩孔钻进,扩孔钻进效率10 m/h。

3.3 气动潜孔锤反循环钻进技术应用

1)在矿山事故救援中的应用

2015 年12 月25 日,山东平邑县某石膏矿井下巷道发生坍塌事故,造成井下25 名人员被困。经过多方合力救援,最终11 人获救,其中4 人通过地面大直径钻孔获救[3]。救援孔二开基岩段钻进使用宝峨RB T90 车 载钻机,配套ø710 mm 单体式气动潜孔锤、ø219/150 mm 双壁钻具等,采用气动潜孔锤反循环钻进工艺施工。钻进至170 m 发生埋钻事故,处理后下入ø610 mm 钢管。气动潜孔锤反循环钻进采用的钻具组合为:ø710 mm 气动潜孔锤+正反循环转换接头+多层橡胶密封器+双壁扶正器+ø219/150 mm 双壁钻杆。为了提高保直效果,在密封器上连接4 个ø680 mm双壁扶正器,长度6 m 左右。

钻进时,控制注气量50~65 m3/min、转速10~15 r/min、注气压力1.5~1.6 MPa,同时通过注气管路注入清水及润滑油,注入量60 L/min 左右。在实钻过程中,反循环排渣效果良好,机械钻速2.0~5.0 m/h。

2)在矿山大直径工程钻孔现场试验

依托皖北煤电任楼矿地面注氮孔工程项目,配套TSJ2000 水源钻机和2 台空压机,在二开扩孔阶段实施气动潜孔锤反循环钻进试验。钻遇地层岩性为以泥岩、砂岩和煤岩为主,含水层主要为二叠系煤系砂岩裂隙水。扩孔钻头采用ø580/216 mm 集束式气动潜孔锤,从ø216 mm 导眼一次性扩至ø580 mm。钻具组合为:ø580/216 mm 集束式气动潜孔锤+ø254/113 mm 双壁止回阀短节+ø178/113 mm 双壁钻杆+ø254/113 mm双壁止回阀短节+ø178/113 mm 双壁钻杆。主要钻进参数为:转速20~35 r/min,钻压10~30 kN,供气量35~70 m3/min,供气压力2.1~2.8 MPa,孔口环空气柱压力调节范围0~1.8 MPa,间歇式向孔内补给清水。

试验结果显示,通过孔口节流控制环空气体排放量,孔口环空气柱压力处于0.4~0.8 MPa 范围时扩孔钻进效率较高,双壁钻具中心通道反循环气力排水、排渣效果良好。从孔深304 m 扩至孔深480 m,累计扩孔进尺176 m,按单根钻杆统计的机械钻速1.13~8.85 m/h,平均机械钻速2.56 m/h。其中,304~368 m孔段的地层出水量较小,平均机械钻速5.82 m/h,368~480 m 孔段的地层出水量逐渐增大,平均机械钻速1.92 m/h。

3)在梅花井矿地面救援钻孔示范项目中应用

依托宁煤集团梅花井矿地面救援钻孔示范项目,配套ZMK5550TZJF50/120 型车载钻机和4 台空压机,在二开扩孔阶段和透巷阶段实施完成气动潜孔锤反循环钻进试验。钻遇地层为侏罗系的安定组、直罗组地层,岩性以砂岩、泥岩为主,粉砂岩具有崩解性,孔深57 m 以下地层渗水。

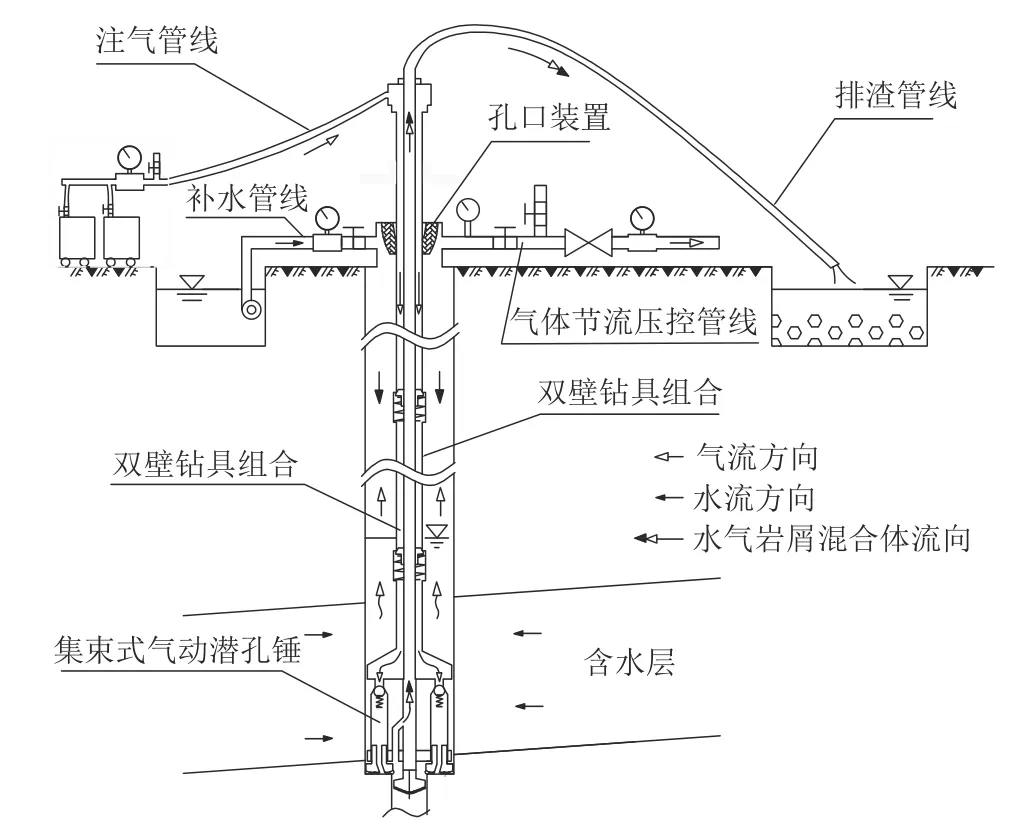

该气动潜孔锤反循环钻井系统(图6)由注气管线、排渣管线、补水管线、气体节流压控管线、双壁钻具组合,以及孔口装置等组成。该钻井系统与以往气动潜孔锤反循环钻井系统相比,功能区别主要体现在两方面,一是在孔口增设了气体节流压控管线,二是在双壁钻具组合上加接了双壁止回阀短节。

图6 孔底孔口联合密封式反循环钻井系统Fig.6 Double sealing method at bottom and entrance of drilling hole

气体节流压控管线由压力仪表、截止阀门、气体节流阀、气体流量仪表、高压气管组成,连接顺序从孔口装置近端至远端依次为:压力仪表、截止阀门、气体节流阀、气体流量仪表,以及高压气管;在孔口设置压力监测仪表、气体流量监测和节流调控装置,实现了地面监测、切入干预、控制孔底多流道压力平衡转换的功能,且可实现远程监测压力、流量等实时数据,远程控制气体节流装置,使现场工作人员远离孔口噪音源区,更具安全便捷性。

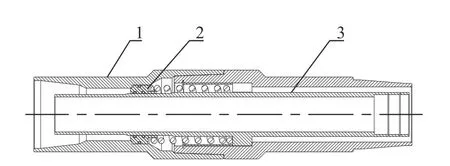

双壁止回阀短节(图7)主要由内管、外管、以及处于内外管环隙的单向流动机构组成。设有多个双壁止回阀短节的双壁钻具,可产生的有益效果主要有:在加接双壁钻杆期间,可使双壁止回阀短接通下部的注气流道内,亦即双壁钻杆环状间隙和气动潜孔锤腔体内,稳定可靠地保有多段高压气柱,有效防止含悬浮细岩粉的孔底浑水倒灌入注气流道,从而避免细岩粉损伤气动潜孔锤内部活塞、活塞杆等部件表面,避免细岩粉堵塞双壁钻杆环状间隙,杜绝了非生产起钻现象,提高了气动潜孔锤在含水复杂地层条件下的使用寿命。

图7 双壁止回阀短节结构Fig.7 Double wall check valve structure

在二开扩孔时采用ø830/345 mm 集束式气动潜孔锤,扩孔钻具组合为:ø830/345 mm 集束式气动潜孔锤+ø254/113 mm 双壁止回阀短节+ø178/113 mm 双壁钻杆+ø254/113 mm 双壁止回阀短节+ø178/113 mm 双壁钻杆;在透巷时采用ø580 mm 单体式潜孔锤,透巷钻具组合为ø580 mm 单体式潜孔锤+ø254/113 mm 双壁止回阀短节+ø178/113 mm 双壁钻杆+ø254/113 mm 双壁止回阀短节+ø178/113 mm 双壁钻杆。

主要钻进参数为:转速20~35 r/min,钻压10~30 kN,供气量65~90 m3/min,供气压力2.1~2.9 MPa,孔口环空气柱压力调节范围0~1.8 MPa,在57~181 m孔段利用BW 320 型泥浆泵向孔内连续补给清水,补水量最大达到13.8 m3/h,其它试验孔段地层出水量较大,无需补给清水。

试验结果显示,通过孔口节流排放环空气体使气柱压力处于0.4~0.8 MPa,反循环气力排水、排渣效果良好。单米统计机械钻速0.94~9.98 m/h,平均机械钻速3.1 m/h。

4 研究前景及发展趋势

4.1 技术优势

气动潜孔锤钻进技术之所以是矿山事故救援钻孔施工首要考虑技术方案,这是因为与PDC 钻头或牙轮钻头这两种常用类型钻头相比,气动潜孔锤是以高能冲击破岩代替了切削破岩,以动载冲击代替了静载研磨,以岩石体积破碎代替了研磨剪切破碎,应用于钻孔救援具有以下突出优势:

一是气动潜孔锤对救援钻机能力要求相对要小。气动潜孔锤转矩主要用于剪切相邻冲击坑间残留的岩石脊峰,钻压只需克服冲击器反弹力,如ø800/216 mm集束式气动潜孔锤正常扩孔钻进时,所需转矩8 kN·m,钻压15 kN。牙轮钻头和PDC 钻头这2 种常用类型钻头,若用于大直径救援钻孔岩层段扩孔,从孔径216 mm一次性扩孔至孔径800 mm,至少需要100 kN·m 以上极大转矩和几百千牛的极大钻压,现有车载式救援钻机难以提供。

二是气动潜孔锤可显著提高救援钻孔硬岩段钻进效率。气动潜孔锤施工小直径搜救孔,机械钻速可达30 m/h 以上。气动潜孔锤施工大直径救援孔和大直径工程孔,正循环钻进机械钻速可达5 m/h,下排渣扩孔钻进机械钻速可达10 m/h,反循环钻进机械钻速3 m/h 以上。牙轮钻头和PDC 钻头施工大直径工程孔,硬岩扩孔平均机械钻速0.8 m/h。

三是气动潜孔锤可减少大直径救援钻孔硬岩扩孔次数。施工ø800 mm 钻孔的岩层孔段,气动潜孔锤可一次性扩孔完成,牙轮钻头至少需要扩孔2 次,PDC钻头至少需要扩孔4 次才能完成。

4.2 存在问题

将气动潜孔锤推广应用于矿山事故救援钻孔、矿山地面工程钻孔提升施工效率,经过不断深入研究与大量实践已获得显著成效,然而也发现存在明显技术短板。

以搜救孔为代表的小直径钻孔为例,当目标巷道埋深增加,钻孔深度增加,钻得快、钻得准两者矛盾愈加突出,此时仅仅依靠调整钻具组合和钻规参数等保直钻进手段,很难直接命中靶区,但气动潜孔锤钻进与泥浆螺杆纠斜交替使用,起下钻换钻具时间长,影响成孔效率,因此,研究气动潜孔锤定向纠斜钻进是最优技术路径和最佳选择。然而,由于气动潜孔锤活塞向上运动时具有很大的冲击加速度,冲击能量以应力波形式沿钻具向上传递,钻具会产生强烈的周期性振动,螺杆钻具和测斜仪器因振动冲击引起的交变应力很容易导致损坏,严重制约了气动潜孔锤定向钻进技术的发展。

成功用于大直径救援钻孔的气动潜孔锤正循环、下排渣、反循环等高效钻进技术,均需满足严苛的适用条件。宁煤环安公司试验气动潜孔锤正循环钻进工艺,配备了10 台空压机,采用ø450、ø660 mm 两种规格集束式气动潜孔锤,最高机械钻速达9 m/h,当钻至孔深27.3 m 时,地层出水,排渣困难,通过不断增加空压机增大注气量,注入泡沫液提高携屑能力,ø450 mm集束式气动潜孔锤钻至孔深39.59 m 出现锤头断裂现象,ø660 mm 集束式气动潜孔锤累计钻深152.59 m[39]。可见,气动潜孔锤正循环在地面大直径钻孔中,所需排渣注气量过大,尤其钻遇富含水地层时进尺困难,施工成本高,钻井事故风险大。

气动潜孔锤下排渣扩孔钻进的机械钻速很高。然而,采用下排渣扩孔需具备的前提条件有:井下巷道已形成,有完善的装运渣石和排水系统;地层结构较完整稳定,地层富水性弱,保证导向孔与井下巷道贯通后,进入巷道的地层水量不能大于排水系统排水能力;如若无法满足此条件,必须对所钻地层实施帷幕灌浆或冷冻法进行改性,达到下排渣扩孔方法对地层条件的施工要求[40]。

气动潜孔锤反循环钻进技术经过不断实践研究获得极大进展,最大孔深达到654.1 m。然而,多层橡胶片式孔底密封法气动潜孔锤反循环工艺,因其密封橡胶外径略大于孔径,在上部地层孔壁发生掉块、缩径时极易发生孔内事故,2015 年山东平邑石膏矿坍塌救援的埋钻事故正是此原因所导致[41]。孔口孔底联合密封式气动潜孔锤反循环工艺,优点在于孔底密封结构小于钻孔孔径,上部地层掉块可以直接落至孔底被钻头再次破碎,安全性高,且可适用于出水量较小的含水层,提高了气动潜孔锤的地层适应性[41]。但在任楼矿和梅花井矿的现场试验过程中,发现穿过含水层后,随着孔底水柱高度的不断增大,孔底背压不断增大,显著降低了气动潜孔锤破岩效率,且孔底水柱高度会在加接双壁钻杆或停待期间不断升高,再次启动空压机注入高压气体时,在钻前需先行反循环排水以降低孔底动水位,此排水辅助时间随着孔深的增加而明显增长,同时,孔内排出大量地层水,使井场清运成本明显增加。

由此可见,现有气动潜孔锤技术优缺点十分明显,在孔壁稳定、漏失地层、水敏性地层等情形下,可以获取良好钻效;在孔壁坍塌掉块、流砂等力学不稳定地层、高压气侵地层、大涌水量深孔时,难以获取预期提速效果,必须转换成泥浆护壁的常规钻进工艺。究其原因,现有气动潜孔锤钻井技术,无论是气动潜孔锤正循环、反循环、导眼下排渣、亦或跟管法,均属于欠平衡钻井技术范畴,无法平衡地层应力,均属于欠平衡钻井技术范畴,还未能突破其自身技术局限性,在大多矿区深孔救援中难以应用。

4.3 发展趋势

截至2020 年底,我国地下煤矿4 600 余座,至2025年末井工煤矿数量将控制在4 000 座以内;地下非煤矿山8 800 余座,占比非煤矿山总数量的23.4%[1,42-43]。数量庞大的井下矿山分布散、区域广,地质类型多、差异大,平均开采深度逐年向深部发展。深孔救援施工钻遇流砂、砂砾松散、破碎裂隙等力学不稳定地层,以及含水层、含高压气体的概率大增,矿井上覆地层含有上述各类复杂地层达到80%以上。加强矿山救援装备现代化,提升应急救援处置能力,仍将是我国矿山安全生产一项长期的重要工作任务。

因此,面向深孔救援需求,针对现有气动潜孔锤技术存在问题,进一步研究气动潜孔锤定向钻进技术,实现小直径搜救孔气动潜孔锤的随钻测量与纠斜;开发大直径救援钻孔气液双循环钻进技术,研制气闭式循环潜孔锤及三壁钻具系统,实现高压气体独立驱动潜孔锤破岩,泥浆清排孔内岩屑并保持孔壁稳定,提高含水层深孔钻进能力,拓展气动潜孔锤钻进技术适用范围,可极大提升我国矿山事故救援处置能力,尤其是地面钻孔救援技术水平。

5 结 论

a.小直径钻孔在钻探领域应用广泛,成孔技术相对成熟,在矿山事故救援时主要用于人员搜寻、物资输送、积水抽排、封堵水源等,为实现快速开孔和提高硬岩钻效,通过不断研究与实践形成了气动潜孔锤正循环钻进、气动潜孔锤与泥浆螺杆纠偏组合钻进、以及气动潜孔锤随钻测量钻进等高效钻进技术。同时,结合一趟钻PDC 钻头泥浆螺杆定向钻进,基本满足深度600 m 以内矿山事故救援小直径钻孔高效施工需要。

b.气动潜孔锤应用于大直径救援孔岩层段提高钻效是目前普遍采用的技术思路,在研究实践中也取得长足进步,形成了气动潜孔锤正循环、气动潜孔锤反循环、气动潜孔锤下排渣等多种高效钻进方法,在智利圣何塞无涌水地层中最大孔深达到688 m,在宁煤梅花井矿弱涌水地层(孔位靠近竖井井筒)最大孔深达到654 m。

c.就目前气动潜孔锤钻井技术发展来看,无论是正循环、反循环、导眼下排渣、亦或跟管法,均属于欠平衡钻井范畴,在孔壁稳定、漏失地层、水敏性地层等情形下提速明显,具有显著优势,但无法适应孔壁不稳、流砂地层、深孔涌水、高压气侵等情形,因此建议开展大直径钻孔气液双循环的气动潜孔锤钻井方法,实现气动潜孔锤平衡钻井,突破此类地层对气动潜孔锤技术推广应用的局限性,提高矿山深孔救援技术水平。