基于有限元的高密度聚乙烯焊接过程模拟及软件开发

赵宇豪 张寿明

(昆明理工大学信息工程与自动化学院)

近年来,因聚乙烯(PE)管道热熔焊接质量不达标而导致的天然气泄漏爆炸事故频发,故可知焊接技术的达标与否是影响PE管安全应用的关键。 管道结构在焊接生产和制造过程中,由于不均匀加热、冷却、材质变化、约束条件及现场作业等原因,会在焊接接头内部产生瞬态热应力以及残余应力和变形[1]。

齐芳娟等对聚乙烯的热熔焊接进行了系统性的研究[2~4]。何慧娟通过高密度聚乙烯管正交试验,明确了对热熔焊接接头性能影响较为显著的3个工艺参数分别是焊接温度、 焊接压力和吸热时间,另外得到了最佳的焊接工艺参数组合[5]。吕亚峰开展了高密度聚乙烯管热熔焊接数值模拟研究, 这对获得高密度聚乙烯管材焊接接头性能、改进焊接工艺、提高管材的应用安全等均十分有益[6]。 康悦利用MARC软件建立了高密度聚乙烯管热熔焊接一维非稳态传热模型,模拟得到不同冷却速度下温度场和应力场的分布情况[7]。刘琰等建立了热熔焊接接头的二维轴对称模型,用有限元软件ANSYS对模型进行瞬态热力学仿真,得到焊接过程中温度随时间和位置变化的分布情况,最后对接头温度场进行分析,为降温速率对接头质量的影响提供一定的理论依据[8]。REN L M等利用有限元软件模拟了焊后矫正工序,结果表明矫正器的位置会影响管线钢焊后的形状[9]。 SHIM D J等对热熔焊接接头进行了大量的试验,发现拉伸试验和DMA试验中管材与接头区别不大,但是慢速裂纹扩展试验中焊接接头比管材寿命短[10]。近年来,越来越多的学者[11~15]参与研究热熔焊接过程的温度场和应力场,分析了热熔焊接温度场和应力场的分布规律以及工艺参数对温度场的影响。

本研究中,笔者采用有限元仿真方法对非金属管道热熔焊接过程进行系统研究,分析焊接过程的温度场,研究不同环境温度对非金属管道热熔焊接接头的影响,采用有限元分析模拟不同环境温度下焊接接头的温度场变化和熔融层厚度从而来评定该焊接是否达标。 再通过ANSYS编译建模语言,用C#语言编程调动ANSYS的建模语言并生成评定结果报告。 这对于评价焊接接头的质量有着非比寻常的意义, 在热熔焊接开始之前,焊接工艺的制定和优化可以通过评定结果进行指导,为研究工艺参数和焊接接头的使用寿命提供理论依据。

1 有限元模型的建立

1.1 热熔焊接模型以及温度场分析

如图1[5]所示:焊件端面被加热板加热至熔融状态后, 抽出加热板, 然后在极短的时间内让两焊件端面贴合, 在一定的外来压力下保持一定的时间冷却, 冷却后即可得到符合要求的焊接接头。

图1 热熔对接焊主要过程示意图

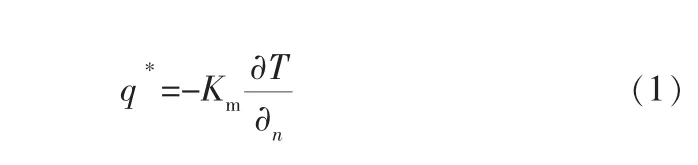

在焊接过程中时间和空间均会影响焊件的温度,而焊件的温度变化会影响材料的物理性能和焊接时因熔化带来的潜热和相变,因此焊接温度场的计算是典型的非线性瞬态热传导问题,热传递的方式有热传导、热辐射和热对流[6]。 PE材料的传递准守傅里叶定律为:

式中 Km——导热系数,W/(m·℃);

q*——热流密度,W/m2;

焊接对流散热方式为自然对流,遵守牛顿冷却方程:

式中 hf——表面传热系数,W/(m3·℃);

TB——周围流体的温度,℃;

TS——固体表面的温度,℃。

鉴于热熔非金属管材形状和模型建立的相关设想, 本研究的主要问题为三维热传导问题,其温度控制方程为[6]:

式中 c——材料的比热容,J/(kg·℃);

Q——求解域中的内热源,W/m3;

T——焊接温度场的分布函数;

t——传热时间,s;

ρ——密度,kg/m3;

λ——空气导热率,W/(m·℃)。

1.2 有限元相关参数

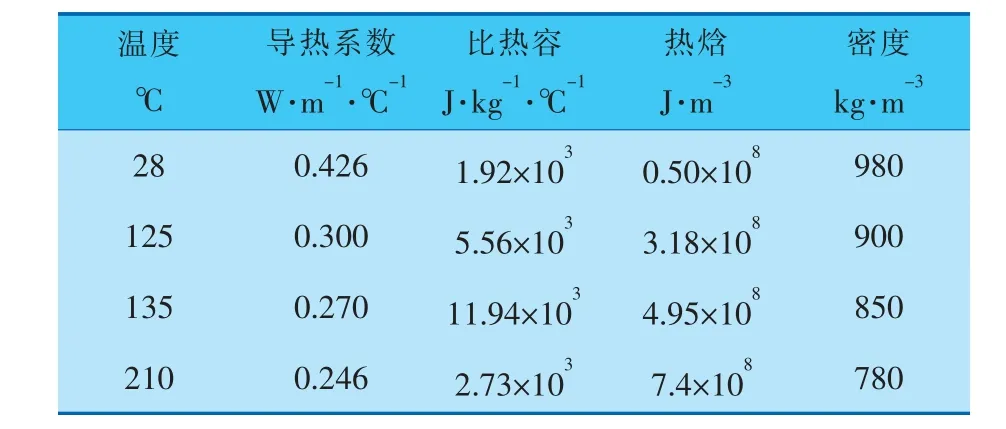

对聚乙烯管道进行ANSYS温度场分析时需要知道材料的特性(表1),本次研究取初始温度20 ℃。

表1 焊接材料特性表

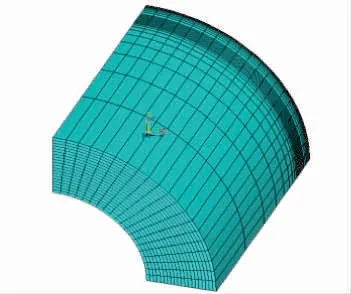

为解决三维稳态或者瞬态的热分析问题,选择三维实体单元SOLID70。 把网格划分得精细可以确保计算和分析的准确性,因此最小单元控制在2 mm以下,单元网格控制在1 mm,其余部分控制在5 mm[6],如图2所示。

图2 网格划分

1.3 ANSYS温度场求解

高密度聚乙烯管的尺寸为ϕ110 mm、SDR11(SDR为PE管外径与壁厚的比值,无量纲),在20 ℃的环境温度下, 用210 ℃的加热板加热100 s,求管道沿轴向的温度分布。 相关参数如下:

加热板温度Tg210 ℃

熔点Tm135 ℃

固相定压比热cs1.92 kJ/(kg·℃)

固相导热系数ks0.49 W/(m·℃)

熔融相定压比热c12.73 kJ/(kg·℃)

熔融相导热系数k10.26 W/(m·℃)

HDPE管初始温度T020 ℃

HDPE管潜热L 218 kJ/kg

固相密度ρs980 kg/m3

固相热扩散系数αs2.60 m2/s

熔融相密度ρ1780 kg/m3

熔融相热扩散系数α11.22 m2/s

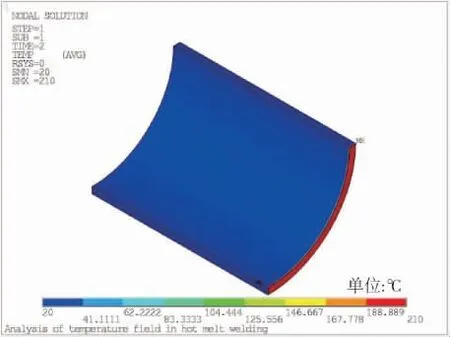

在ANSYS经典界面APDL进行计算,图3为加热阶段2 s时的温度场分布云图。

图3 加热阶段2 s时温度场分布云图

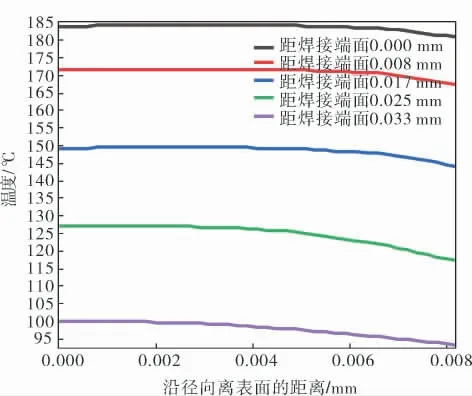

不同加热时刻下管道内壁轴向温度分布如图4所示,可以看出,焊件管材加热时段的热传导影响区的范围大约为沿轴向20 mm, 超过20 mm后温度梯度变慢,温度逐渐接近环境温度。

图4 不同加热时刻下管道内壁轴向温度分布

图5是104.758 s时的温度场分布云图, 可以看出,此时管材焊接端面在高温下已经达到了熔融状态,在挤压的作用下熔融区有了足够的压力和高温带来的能量来形成接头。

图5 冷却阶段104.758 s时的温度场分布云图

实验过程中,0~100 s为加热阶段,101~104 s为切换阶段,105 s为切换后的冷却开始第1秒。图6为冷却后的第1秒,径向温度分布情况。 在切换阶段,加热板被突然移除,管材加热界面与空气直接接触端面温度快速下降,且随着切换时间变长温度下降变快。 在冷却阶段由于管材没有了加热板持续提供的热能, 温度出现了快速下降,温度场分布范围随着温度的下降而扩大。 但是管材的内表面换热系数小于外表面换热系数,所以当加热板被移除后最大温度出现在内表面, 图5中最大温度值也出现在管材内壁。

图6 冷却1 s时的径向温度分布

由图7可知,随着冷却时间的加长,管材在同一位置的温度随着管材与空气形成的温度差,在对流换热下温度下降的幅度趋于平缓,这是因为HDPE管沿轴向温度扩散主要是靠加热端向内部的导热,冷却阶段主要的散热方式是内外表面和空气的对流换热。 冷却开始阶段温度下降很快,接头温度逐渐趋近环境温度且曲线趋于平缓。 当冷却到一定时间后内外表面温度与空气的温差逐渐变小,对流换热的速度逐渐减慢。

图7 不同冷却时间下的温度分布

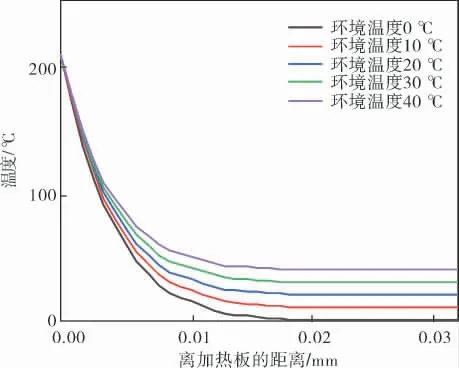

图8模拟了不同环境温度下对焊件焊接熔融层的影响,发现无论环境温度怎么变化,焊件离加热板20 mm处冷却到环境温度后, 不再进行热传导或只有微量的热传导。 环境温度越高,加热板同一距离处的温度下降越慢,在加热温度一定时,环境温度越低得到的熔融层厚度越小,故并不是环境温度越高越好。

图8 不同环境温度下对焊件焊接熔融层的影响

由图9可知,当冷却时间一定时,取相同的熔融层厚度(即离加热板的距离),此时换热系数越小管件温度越高。 这是因为在冷却阶段,管材暴露在同样的环境温度下,换热系数越小,管材因和空气换热而损失的热量也就越少,管材自身温度就高。 当冷却时间一定时,取相同温度,换热系数越小熔融层厚度越厚。 这是因为换热系数小管材在冷却阶段损失的热量就少, 管材自身的热量就越多,使管材达到熔融状态的热量就越多,管材保持不变,热量越多得到的熔融层厚度就越厚。

图9 不同换热系数下冷却到944 s对熔融层的影响

由图10可知,无论距离焊接面多远温度都是从100 s加热板被移除时开始下降,距离焊接界面越近切换阶段温度下降越快,这是因为在焊接管材温度热传导有效范围内,离管材加热面越近暴露在空气中的面积越大热量损失越多,所以温度下降越快,最终都趋近于50 ℃。 由公式计算得到的熔融层厚度约为3.2 mm, 而由图3~5内壁轴向温度场分布图可以知道,加热100 s时熔融层厚度在3~4 mm,所以当距离焊接面小于4 mm大于3 mm时,该距离内的熔融层温度应该在110~150 ℃之间,这样的焊接接头评定为合格。

图10 距焊接面不同距离处的温度与时间关系

2 基于VS的C#界面开发

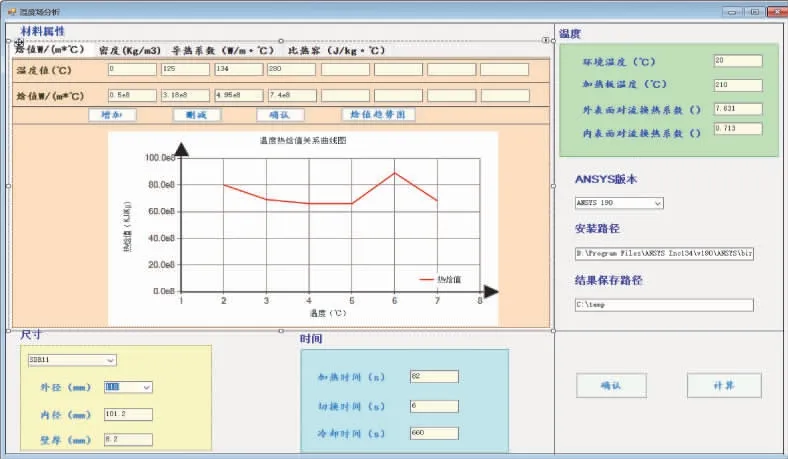

以Visual Studio 2019平台为编程基础, 同时结合参数化设计语言(APDL)对ANSYS进行二次开发,开发出PE管道热熔焊接参数化有限元分析系统。

2.1 ANSYS二次开发

对PE管道热熔焊接实时评价系统进行设计时,涉及应力和传热的重复计算、模型的建立、网格的划分以及载荷的施加和求解计算。 为此,在对应的事件中添加APDL程序语言以C#为中介调用ANSYS进行有限元分析,以此来实现对焊接管材的建模、网格划分载荷施加、求解计算、结果显示及生成报告等参数化处理,与传统分析设计相比,提高了分析效率,减少了分析成本。

2.2 系统开发设计展示

启动所设计的程序,首先是系统主窗体界面,在主窗体界面中的菜单栏可以实现调用不同模块的程序窗体。 主窗体中包含5个菜单命令,分别是温度场分析、结果曲线、塑料管道稳定性分析、输出WORD报告、退出。 每个模块的菜单命令下包含相应的子菜单,当点击子菜单时会产生相应的操作。其中,温度场模拟参数设置界面如图11所示。

图11 温度场模拟参数设置界面

3 结论

3.1 运用数学模型对非金属热熔焊接温度场原理进行了数学分析。 在误差允许的范围内与ANSYS模拟结果进行比较,结果相符。

3.2 采用ANSYS对非金属管道建模,模拟不同环境温度下焊接过程, 对得到的数据和图进行分析, 得出结论为: 塑料管道的焊接最适温度为28 ℃。通过温度和熔融层厚度的关系曲线对焊接工艺进行评定,在同一条件下,未达到曲线为焊接不够,超过曲线为过焊。

3.3 通过对ANSYS做C#程序界面开发,调用ANSYS模拟不同工况下塑料管道热熔焊接, 并对结果进行处理、生成评定报告,减少焊接接头不达标的现象。